基于EMAT的在线壁厚监测系统在海上平台的应用

2022-03-21冯立卫陈伟杰

冯立卫,陈伟杰

[中海石油(中国)有限公司蓬勃作业公司,天津 300452]

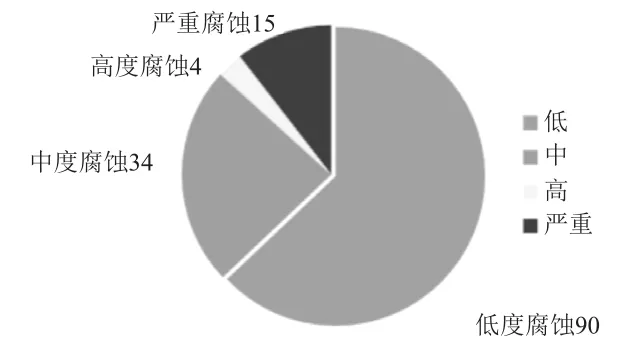

腐蚀是海上平台设施及油气集输系统运行中面临的一个重大、潜在风险,对生产系统进行定期的腐蚀与防护监测,是保障安全生产的一个重要和必要的措施。通过对生产系统管线、设备进行腐蚀监检测和腐蚀评估,提出腐蚀防护、维修的计划方案,并对腐蚀防护、修复的过程进行跟踪、评估和优化,能够有效地保证安全生产。由于管线流体中含有H2S、CO2等腐蚀性气体严重影响管道内腐蚀,其作为影响管道安全运营的重要因素,已经成为海洋石油工业安全作业最关注的问题之一。及时有效地监测管道因腐蚀造成的壁厚减薄程度,可以及时地对管道进行维护,延长其使用寿命,同时大幅减少因管道腐蚀而发生的安全事故,降低不必要的经济损失。图1与图2为某海上油田腐蚀监测信息。

图1 点位腐蚀程度分类

图2 不同流体系统腐蚀程度

目前腐蚀监测主要依靠防腐挂片,便携式超声波测厚,海管内腐蚀检测。

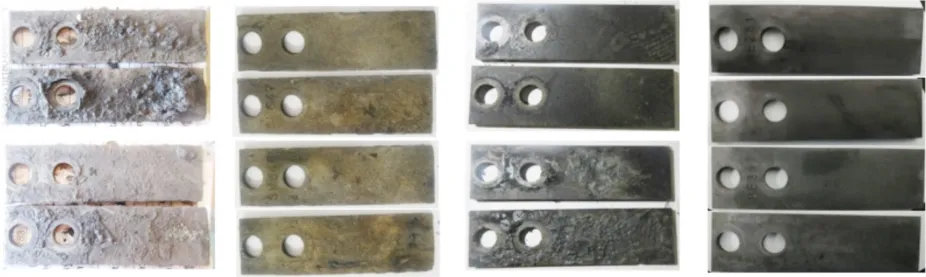

依靠定期检验腐蚀挂片,来确定腐蚀速率,掌握管线内腐蚀情况是常用的手段之一。但是其检测周期长,检验点固定,每次检验不能覆盖全部挂片,且对没有安装挂片的管线腐蚀不能进行有效的监测。另外,当腐蚀挂片密封受损时,没有停产机会是无法进行检验和更换的。图3是某海上油田管线内腐蚀挂片监测情况。

图3 腐蚀挂片监测情况

便携式超声波测厚仪,可以对生产设备中各种管道和压力容器进行壁厚测量,监测受腐蚀后的减薄程度[2],但受到人员操作习惯以及温度、耦合剂、管道涂层等的影响,测厚结果具有一定的随机性,也不能及时反映重点监测区域壁厚减薄的情况,采集壁厚需要依靠现场人工作业,同一个位置不同作业人员测出来就会有差异,很难原位比较每次测量的位置都可能有偏差,对应的数据也很可能不同。另外对一些人员不易到达的位置,需要浪费大量人力物力来支持壁厚检测。

海管内腐蚀检测主要依靠智能清管球作业,通过电子几何检测以及漏磁检测采集管道数据,进行管道内检测。除获取基础管线几何数据,如里程、管节、焊缝、弯头半径等外,几何检测还对如下缺陷进行识别和测量:凹陷、椭圆变形、最小弯头半径以及最小内径等,并对漏磁或超声智能检测器的通球可行性,提供数据支持。漏磁检测器通过强磁铁产生高磁通量通过管壁,遇到管壁中的金属损失点、材质变化等传感器会接收到磁通量的变化,可以检测管道内外腐蚀、环焊缝缺陷、管道金属外接物、管道材质硬疤等缺陷。

电磁超声监测技术是无损检测领域新兴的技术,可以实现在线壁厚监测。与传统的超声检测技术相比,它具有精度高、不需要耦合剂、非接触、适于高温检测以及容易激发各种超声波形等优点。

1 基本原理

电磁超声检测技术(Electromagnetic Acoustic Transducer,EMAT)激发和接收超声波的先进无损检测方法。励磁器、线圈和待检件是构成EMAT 的三个重要组成部件。其中,励磁器提供外加磁场,可以采用永磁铁或电磁铁。永磁铁体积较小;电磁铁去磁速度较快,一般分为直流电磁铁和交流电磁铁。线圈内加载高频交流电,用以在待检件中产生涡电流[1]。

EMAT能够通过线圈激发和接收超声波信号,同时线圈可以产生漏磁和涡流信号,通过一个传感器可以同时独立发射3种信号,综合分析后可以更好地得出腐蚀的尺寸和缺陷的特点。

电磁超声探头由永磁铁和线圈两部分组成。当被测物体接近探头时会受到两种磁场的交互作用,洛伦兹力和磁致伸缩效应使被测物体材料自身产生超声波。电磁超声的超声波通过被测金属本身激发产生,超声波从被测金属表面传递到管壁另一端回弹信号,再次经过金属表面转换为电磁信号被探头获取,得到壁厚值。因此电磁超声监测探头不需要与管壁进行耦合,甚至可以不发生接触,可以用于壁厚长期实时在线监测。图4显示压电超声波与电磁超声波测厚对比。

图4 压电超声波测厚与电磁超声波测厚对比

2 系统概述

Q/TNOV TIM-2019电磁超声壁厚监测系统由探头、主机、光电复合缆、终端盒和服务器(配套键鼠和显示器)组成,探头和主机安装在监测区,终端盒和服务器安装在设备间,光电复合缆由主机端连接至终端盒。图5是电磁超声壁厚监测系统整体构成。操作软件安装在服务器中,可在本地使用,也可以通过局域网内访问使用。在线超声波EMAT系统探头(图5中①)、主机(图5中②)和光电复合缆(图5中③)是不可拆卸的固定连接方式。

图5 整体系统构成图

3 系统安装调试

3.1 该系统安装简便

传感探头安装在指定的管道监测区,安装之前,要用压电超声波测厚仪进行初始壁厚的采集,探头通过磁吸安装在管道表面并通过不锈钢绑带紧固在管道上(如果管道表面是PE层,厚度大于3.5mm,需要轻微磨至3.5mm以下),探头与管道接触面积为50mm×60mm,高度为85mm,感应区为15mm×20mm。

传感主机与探头之间的连接线长度为1.5m,因此传感主机需安装在探头附近1.5m的支架,传感主机的朝向不受限制。

服务器、显示器和终端盒安装在监控室内,供电电源为220V。光电复合缆的插头分别插在终端盒的光口和电口上,服务器网口A与终端盒网口相连。

3.2 该系统使用快捷

服务器开启后,打开http://10.168.1.128:48000/index.html即可进行系统登录,系统分为管理员账户和普通账户,方便分级管理。

管理员账户,可使用“首页、主机设置、监测设置和数据计”四个模块,供主管人员调整设置使用。普通账户,可使用“首页和数据统计”两个模块,日常运行时采用此用户,避免被无关人员误操作。

3.3 该系统调试方便

使用前,只需在设置中添加主机,填写主机ID和探头数,在监测设置中添加监测区。

监测区可以设置:名称、所属主机ID、监测周期、设计壁厚、最小允许壁厚、操作温度、操作压力、材质、介质类型、管道直径、投用时间、图片(≤1M,可上传监测区图片并将监测点移动到对应位置)。

监测点可以设置:监测点名称、所属探头ID、声速设定、初始壁厚、监测点简称。

上述两项参数设置完成后,即可为终端盒接通电源,系统运行。首页显示壁厚柱状图、报警数、异常数和总体数据量的统计。

3.4 该系统具有可追溯性

在数据统计界面,可查看系统的监测整体情况,包括数据量、最新监测时间、报警数,报警记录,下属监测区的壁厚、腐蚀速率和剩余寿命等。

监测区可查看更加具体的数据图表。支持报警信息、监测数据查询,可以导出Excel版报表,包括监测区的信息、报警日志和数据曲线。

4 系统应用

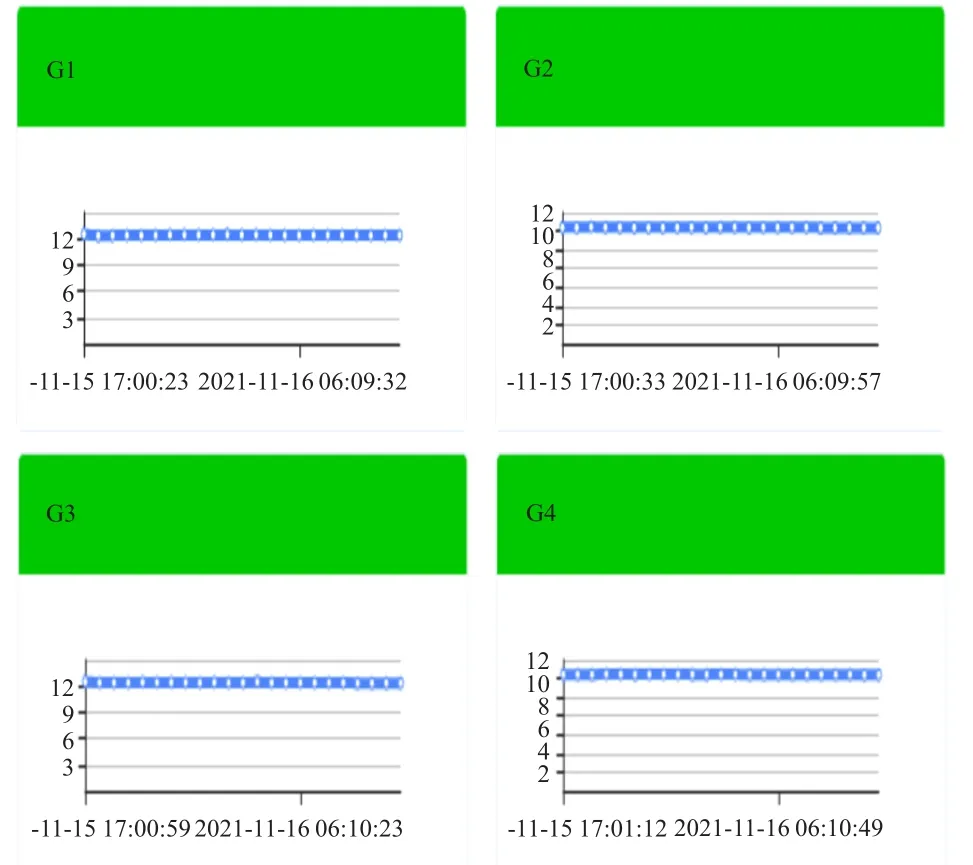

TiM 电磁超声壁厚监测系统此次是在渤海某油田首次应用,选择安装在壁厚减薄严重的海管弯头处,系统投用以来,一直平稳运行。图6是超声壁厚监测系统监测点趋势图。

图6 监测点曲线

5 推广前景

超声探伤的发展趋势和应用前景是提高缺陷定量准确度和检测速度,实现自动化检测和控制。扩大超声成像法和电磁超声法的应用。解决高温探伤和测厚问题和极薄层测厚问题。

由于超声波产生于被测物体自身,因此不必像常规压电超声测厚探头需要耦合,不受表面状态影响,甚至可以不需要与材料表面接触。在线壁厚超声波技术EMAT系统具有无须耦合剂、非接触、耐高温、实时监测等特点,测量厚度精确、快速,此技术手段具有广泛的应用前景。

电磁超声壁厚监测系统,适用于壁厚异常的重要设施或者难于作业的空间内设施(如舷外管线、高空管线等)的长期监测。主要优势如下:

广泛适用于工业常见的铁磁性金属材料;无须耦合剂,可非接触测量,可穿透涂层测量;测量表面要求低,无须打磨处理;适用于管径DN50至平面,壁厚3~50mm;壁厚测量精度±0.012 5mm;可自动计算腐蚀速率和剩余寿命;监测周期可根据需求自定义;防爆设计,在油气环境内安全可靠;安装便利,免维护。