2 MW风机叶片气热法防除冰的传热试验研究

2022-03-21王昭力刘小春文飞陈光荣舒禹李伟

王昭力,刘小春,文飞,陈光荣,舒禹,李伟

(1.大唐贵州新能源开发有限公司,贵州 贵阳 556000;2.贵州理工学院人工智能与电气工程学院,贵州贵阳 550003)

0 引言

近几年的统计数据表明,在冬季结冰期云贵高原风电场风机积冰停运问题十分突出,解决风机叶片防除冰问题是提高该地区风电场经济效益的有效途径之一。

迄今为止,风机叶片防除冰技术的工程应用策略主要包括机械法和热能法[1],[2]。机械法采用超声振动原理,利用空气动力、旋转离心力及重力联合作用破碎叶片表面结冰致使其脱落清除[3],[4]。然而,在机组叶片上机械除冰面临技术难度大、制造成本高且不能在运营风机上实施现场改造等问题。热能法采用光热涂料吸热或电能加热使得叶片表面温度超过0℃冰熔点而进行叶片防除冰。光热涂料受自身材料特性及昼夜变化规律的条件限制而防除冰效率和效益不高[5]。电能加热主要分为叶片直接加热和循环热空气加热,电能直接加热法须要在叶片制造时预置电热元件(金属电阻丝或金属网)在叶片内,因其现场改造难以实现及防雷弊端导致该方法工程难以推广应用[6]。循环热空气加热法可在现场机组上实施改造、系统及设备可靠性较高、不增加机组雷击风险等技术优势,在风电行业不断地进行理论研究、试验探索及工程示范应用[7],[8]。

云贵高原风电场主要采用2 MW机型,其叶片以层压复合材料构造,未有相关的复合材料叶片传热试验报道。因此,本文以现场2 MW机组复合材料叶片为试验研究对象,研制传热试验系统,制定传热试验方案,进行复合材料叶片气热法传热试验,为该方法的工程应用提供现场试验验证和经验借鉴。

1 叶片结冰分析

风机叶片结冰属于结构性大气结冰类型的一种物理现象。大气结冰过程主要分为云冰、沉降冰和结霜,其中云冰和沉降冰对风机影响极其严重[9]。云冰即云中覆冰,因过冷水滴尺寸及环境因素等原因,导致叶片表面有3种结冰形态:雾凇、雨凇和混合凇。雾凇冰体呈干增长方式,白色疏松、比重小、粘附力较弱,通常发生在叶片的迎风面;雨凇呈湿增长方式,比重较大,粘附力强,在叶片表面形成光滑、透明的坚固冰层;混合凇中既有干增长方式也有湿增长方式,冰体半透明状,比重在中等范围,具有一定的粘附力,常在叶片迎风面冻结。沉降冰,在降雨降雪时发生,结冰速度较快,密度大、粘附力较强,形成后难以清除。结霜,当风速较低时,在低温叶片上水蒸汽直接在表面凝固结冰,这种冰附着力较强,极不易清除。

影响风机叶片结冰分布的主要因素包括结冰时间、环境温度、液态水含量、水滴直径以及环境风速等,叶片表面结冰形状因影响因素不同而不同,结冰形状特征复杂。无论通过结冰模型数值计算,还是叶片风洞结冰试验,以及现场叶片结冰观察,结果均表明,叶片表面结冰多发生在叶片中、上部位的前缘区域,后缘区域结冰较少或不结冰。结合这一叶片结冰分布规律及叶片空间结构特征,为采用气热除冰法,提高叶片表面的防除冰效果提供了传热试验系统设计的基础依据。

2 2 MW叶片传热试验系统平台设计

2.1 叶片传热试验系统构建

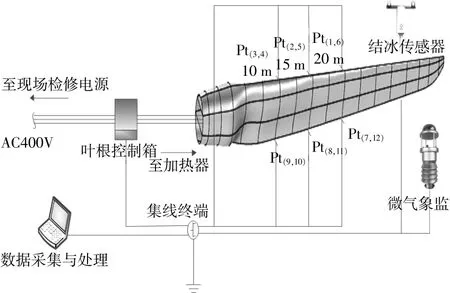

根据叶片结冰区域主要集中在叶片前缘中上部这一分布规律,将叶片加热系统设备安置于叶片前缘通道,鼓风机及加热器安装在叶根部位。因叶片前缘内部空间限制再向前延伸导风管的施工操作较为困难,采用导风管将加热器出口热空气输送到叶片10 m处释放,以持续加热叶片前缘中上部。为了堵塞热空气沿着前缘叶根方向回流,在叶片前缘导风管出口安装耐热挡风板。在鼓风机输送推动及挡风板隔离作用下,前缘通道中热空气将沿着叶尖方向流动,在剪切腹板末端进入叶片后缘通道。叶片加热系统工作时,因叶根处人孔板关闭,后缘通道中热空气自然回流到叶根处,再次被加热后进入叶片前缘通道。在叶片内,前缘通道和后缘通道形成热空气强制循环而持续加热叶片本体。

叶片传热试验系统内加热设备安装及热空气循环如图1所示。

图1 叶片内加热设备安装示意图Fig.1 Installation diagram of heating equipment in blade

为了准确监测叶片内前缘通道、后缘通道及对应的叶片表面前后缘位置点温度,在前后缘通道10,15,20 m处分别设置贴片式温度传感器PT100,监测该位置点的叶片内表面和外表面温度。叶片传热试验系统中共布置12个温度监测位置点,其编号如表1所示。

表1 叶片传感器位置与编号Table 1 Position and number of blade sensors

结合配套的叶片结冰传感器和微气象监测装置,开发专用的叶片传热试验温度监测系统,叶片传热试验系统结构示意图如图2所示。

图2 叶片传热试验系统示意图Fig.2 Schematic diagram of blade heat transfer test system

为了避免叶片因加热过热而损坏复合材料性能,叶片加热过程采用恒温控制。在30 kW风道加热器出口设置热电偶温度传感器,采集监测加热器出口温度,对加热器实现负反馈闭环控制,其温度控制系统框图如图3所示。

图3 叶片传热试验恒温控制系统Fig.3 Diagram of constant temperature control system for blade heat transfer test

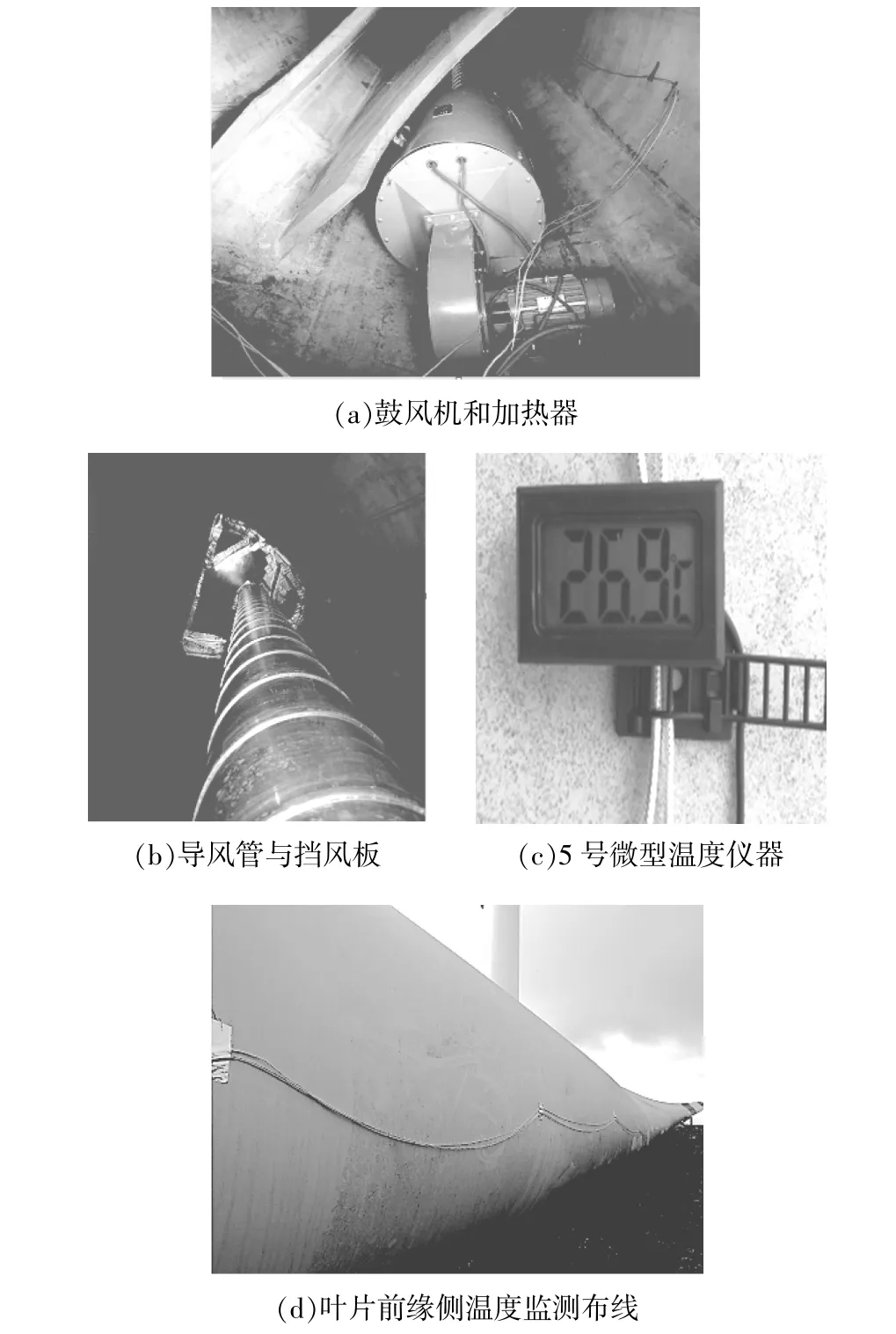

2.2 叶片传热试验系统现场安装与调试

2020年8月30日,在大唐集团某风电场2 MW叶片上,将3 kW旋涡鼓风机和30 kW风道加热器直接连接固定安装于叶片叶根前缘侧。采用Φ200金属导风管从加热器出口向叶尖方向安装至10 m位置处,同时在10 m位置处安装挡风板。导风管穿过挡风板预留孔伸出约5 cm,导风管采用支架支撑,以避免直接接触叶片内壁。叶片前缘和后缘通道以及对应位置表面温度传感器的安装分别按照表1中的位置和编号,采用耐高温聚乙烯纤维增强胶带固定。为了对比叶片外表面监测温度,在温度传感器5号PT100处设置微型温度仪,其传感探头与PT100探头邻近布置。叶片传热试验系统现场安装的部分场景如图4所示。

图4 叶片传热试验系统现场安装Fig.4 Local installations of blade heat transfer test system

叶片传热试验系统设备安装完毕后进行了系统设备调试,以确保鼓风机转向正确、电源系统动作可靠、信号指示与温度数据采集正常。同时叶片前缘通道进风和后缘通道回风正常,验证了叶片前缘通道与后缘通道在剪切腹板末端连通,热空气强制循环正常。叶片传热试验系统进入试验工作准备状态。

3 叶片传热试验及数据分析

结合叶片传热模拟可知,复合材料叶片传热缓慢。为保障在持续加热过程中的叶片材料安全,分步骤设置加热器出风口2个控制温度为80℃和90℃。先80℃持续加热2 h,紧接着再90℃持续加热约7 h,密切关注导风管出口叶片内壁3号温度传感器检测温度,使温度控制在80℃范围内。在8月31日上午10:12叶片传热试验系统正式送电并进入传热试验工作状态,在下午18:57停止对叶片加热,叶片传热试验结束。

3.1 叶片试验监测温度分析

在叶片传热试验系统持续加热9 h后,分析12支温度传感器的监测温度数据。将叶片前缘内外6个温度传感器T1~T6和后缘内外T7~T12的温度数据绘制成温度VS加热时间曲线(图5)。

图5 叶片传热试验监测温度曲线Fig.5 Temperature curves of blade heat transfer test

由图5(a)可知:在前2 h内(控制温度80℃)持续加热叶片,前缘通道内T1,T2和T3温度上升较快,特别是T3前期上升最快而后平缓并逐步达到平衡温度70℃,T1和T2前期上升也较快而后期逐渐平缓但仍未达到平衡温度;2 h后将控制温度设置到90℃继续加热叶片,T1,T2和T3继续上升,约在13:00时分别达到平衡温度42.8,54.3℃和77.3℃,其后受日照影响(中午强下午弱),温度缓慢下降,在试验结束时(约19:00),温度分别为39.3,50.9℃和74.8℃,前后温差为2~4℃。前缘外表面T4,T5和T6受日照强度影响其变化趋于一致,但T4在14:00前略微高于T5和T6,其后变化范围不大,3者最高温度分别为38.5,33.2℃和35.6℃,而最低温度分别为23.8,24℃和25.1℃,受日照强度变化及叶片表面材料吸热特性不同而监测温度有所差异。

由图5(b)可知:通道内T7,T8和T9温度上升较为缓慢,约在15:00时达到最大值,分别为50.2,44.9℃和35.7℃,其后受日照强度影响温度缓慢下降,在试验结束时(19:00)温度分别为44.7,39.1℃和29.8℃,前后温差约6℃;后缘表面T10,T11和T12温度曲线,在15:00前变化趋于一致,受日照强度影响温度变化较大,最低温度分别为22.6,22.6℃和20.8℃。

综合比较叶片前后缘监测温度,前缘内外温度均比后缘对应监测温度高,与在前缘通道内热空气加热作用一致。监测温度受日照强度影响也明显。10 m金属导风管热量损失较大,温度降低约10℃。结合T7和T8温度曲线变化情况,叶根处热量损失及回流较大,叶片中、上部传热较慢,因而叶片传热系统设备布局及温控策略有待改进。

3.2 叶片试验红外热成像分析

本次叶片传热试验采用红外热像仪FlukeTiS75进行叶片表面测温,辅助FlukeF63点温枪进行局部点温度检测与对比分析。红外热像仪采用非接触探测,把物体表面红外能量(热量)转变为可见热图像,是比较理想的叶片表面温度分布巡检仪器。这种热像图与物体表面的热分布场相对应,以不同颜色代表被测物体表面的不同温度。

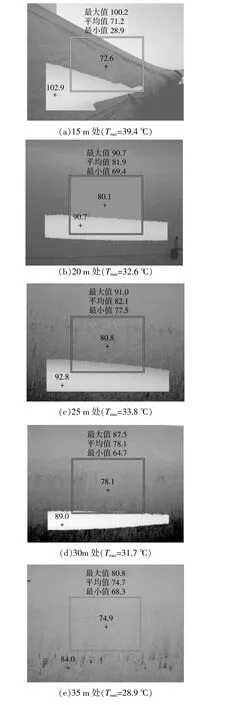

从叶根向叶尖方向的红外热图像如图6所示。观察图6中叶片前缘热图像,温度分布逐渐从叶根向叶尖、前缘向后缘方向延伸分布。前缘位置最高温度达到38.4℃。可见的红外热像沿着叶片前缘延伸较远,接近叶片中部位置。

图6 叶片前缘红外热图像Fig.6 Infrared thermal image of blade leading edge

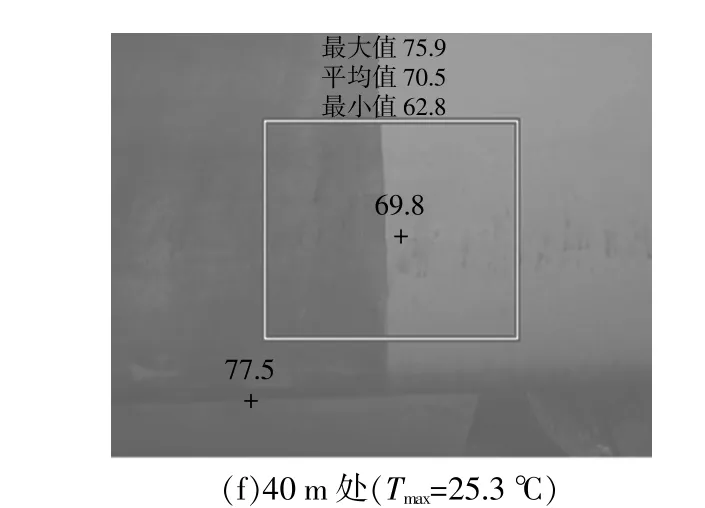

为了获得叶片中上部表面局部温度分布,在叶片不同距离位置15,20,25,30,35 m和40 m处分别采用红外热成像技术进行测温,其红外热像图如图7所示。观察比较图7中叶片前缘局部热像图,在不同距离位置处,最高温度及其分布不同,沿叶尖方向较低,每个距离处叶片最高温度分布在叶片最前缘区域。

图7 叶片前缘局部热图像Fig.7 Local infrared thermal image of blade leading edge

为了获得叶片某距离位置处纵向的温度分布,采用点温枪检测间隔10 cm距离的叶片表面温度,在距离30 m与40 m处的纵向温度分布曲线如图8所示。在叶片30 m处约1.5 m宽测温点15个,在叶片40 m处约1 m宽测温点10个,叶片后缘温度总体上低于片前缘温度,最大温差分别在12℃和7℃以上。

图8 纵向温度变化曲线(后缘~前缘)Fig.8 Longitudinal temperature change curve(from rear edge to front edge)

由图8可知:在叶片后缘区域(0~40 cm)呈现前高后低形状,主要原因为日落过程中后缘侧面日照影响所致;在叶片前缘30 m处中间温度先升高后降低,原因在于温度最高处区域为叶片较薄主梁,传热较好,与叶片中部温度分布近似(中间区域高两侧较低);在40 m处叶片前缘温度高于后缘温度,主要原因在于叶片前缘热空气加热叶片本体所致。总体上看,叶片前缘区域温度高于叶片后缘区域,有利于叶片前缘区域(主要结冰区域)的防除冰需求。

3.3 叶片传热试验系统能耗评估

无论电能直接加热法防除冰技术还是气热法防除冰技术,加热所需的电能消耗是风电场业主关注的焦点之一,也是电能加热防除冰技术研究及推广应用的主要难点内容。

本试验针对现场2 MW风机叶片采用30 kW风道加热器进行热空气循环加热叶片本体,试验持续时间约9 h。观察叶片前缘表面监测温度及其分布以及加热器电源控制接触器工作状态,有2个问题比较突出:①叶片根部(前10 m范围内)热损失比较严重;②电源控制接触器动作较频繁。前者主要为加热器出口金属导风管热散失所致,后者为叶片前缘通道传热较慢所致。如果采取改进措施,将叶片根部热散失量尽可能减少,而传送到叶片中上部,传热系统对叶片中上部加热效果会更好。另外,采用无级调功器控制风道加热器,在叶片设定保护温度(如80℃)下闭环控制而缓慢持续加热叶片,风道加热器的实际能耗明显低于试验设计的30 kW。

以本试验30 kW风道加热器及3 kW鼓风机设备配置,考虑风机3支叶片,则该风机气热法防除冰系统最大能耗约为100 kW。以1 000 kW为例,观察该风电场某时刻风机发电功率,则该风机防除冰系统最大能耗占比为10%,在采取改进措施后能耗则显著降低。此时风机叶片防除冰系统的工程应用具有显著的经济效益。

3.4 叶片传热试验系统问题分析与改进措施

尽管叶片传热试验系统工作正常,从叶片传热效果及需求方面,针对以下问题提出改进措施。

①叶片叶根部位热能散失严重。在导风管外加装保温材料,如50 mm厚岩棉管、玻璃棉管或橡塑保温板管,尽可能减少导风管内热空气在输送过程中的热能散失。

②加热器电源控制接触器间隙性频繁动作。接触器频繁动作的主要原因为空气循环换热及叶片本体传热较慢而采用温度闭环控制(试验温度设置为80℃或90℃)以致加热器间隙性补充热空气所致。将加热器的电源接触器控制更换为无级调功装置,可提高加热器电源电路的稳定性和可靠性,同时可降低叶片加热能耗。

③叶片中、后部温度偏低。将挡风板位置从10 m延伸到叶片15 m处以外,尽可能地将热空气输送到叶片前缘中、后部位置中去,以提高中、后部区域的热空气温度。把加热器温度控制的反馈温度检测点,从加热器出口前移至15 m处导风管出口,直接提高叶片中后部加热空气温度,从而提升叶片前缘中后部的传热效果。

4 结论

①在叶片前缘内10 m外释放热空气而持续加热叶片本体,叶片前缘外表面温度沿叶尖方向及叶片两侧后缘呈现前缘区域较高而逐步递减分布现象。叶片主要加热区域及温度分布与其结冰区域分布规律一致,有利于风机叶片防除冰系统的加热区域和功耗选择。

②叶片能够实现采用气热法循环持续加热叶片的工程需求,叶片前缘20 m以外中后部叶片表面最高温度可达到39℃以上,40 m处可达到25℃,温升在10℃左右,可以实现叶片前缘主要结冰区域的防除冰需求。

③对该叶片气热法传热试验系统存在的导风管热量散失严重、热空气回流较大、叶片中后部传热效果不好而表面温度偏低、加热器电源间隙性频繁动作等问题,进行了分析,并提出了改进措施。