某国六柴油车用尿素箱支架断裂分析及优化

2022-03-21张超薛裕丹孙晓磊孟宠

张超,薛裕丹,孙晓磊,孟宠

潍柴动力股份有限公司 发动机研究院,山东 潍坊 261061

0 引言

为了满足国六标准近零排放的要求,大多数柴油机采用了氧化催化器(diesel oxidation catalyst,DOC)-颗粒捕集器(diesel particulate filter,DPF)-选择性催化还原(selective catalytic reduction,SCR)的技术路线[1]。DOC将尾气中的HC与CO氧化成H2O和CO2,还可将尾气中的NO部分氧化为NO2,尾气中 NO2含量的增高不仅可以减缓 DPF 碳颗粒累积速率,还可提高 SCR 系统转化效率[2];DPF系统过滤尾气中的颗粒物;SCR在催化剂的作用下,喷入还原剂氨或尿素,把尾气中的NOx还原成N2和H2O[3]。SCR还原NOx所需的氨气大多由尿素溶液的热解和水解生成,所以采用该技术路线的国六柴油车须在整车上布置尿素箱来存储尿素溶液。

柴油车的工作环境相对恶劣,尿素箱支架的振动水平较高,给支架的可靠性带来了很大挑战。本文中利用Abaqus软件对某断裂尿素箱支架进行应力分析,根据受力状态设计改进方案,通过该车型实际运行路谱对优化前、后的尿素箱支架进行振动试验考核,以验证改进方案的有效性,为后续后处理系统的可靠性设计提供参考。

1 故障现象

某尿素箱总成配套某款牵引车,市场上共投放7台,有3台车的尿素箱支架在行驶70 000~100 000 km时发生断裂,故障率高,市场影响恶劣。该尿素箱支架由厚度为3 mm的方形管弯折而成的L形支架和装车支架组成,尿素箱总成结构见图1。为了满足多种车型安装孔距的要求,L形支架下方开有多个长条孔,市场反馈支架断裂的位置均在L形支架的长条孔处。初步判断该支架断裂是由于开孔处存在应力集中,在较强的路面冲击载荷下,造成该处应力超过限值。市场反馈的尿素支架断裂件如图2所示。

图1 尿素箱总成结构 图2 尿素箱支架断裂件

2 故障原因分析

2.1 应力分析

利用有限元软件Abaqus对返回的尿素箱支架进行应力分析[4-5],尿素箱简化为质量点,通过RBE2单元与支架连接;根据整车上实际的固定方式设置约束条件,在装车支架上的第一、第三排的每个孔上均匀地选取3个节点,约束这些节点的全部自由度(模拟螺栓连接);网格采用C3D10M四面体二阶单元;工况为6个方向(x+、x-、y+、y-、z+、z-)各施加10g(g为自由落体加速度)加速度载荷,以整车前进方向为x+,竖直向上为z+,y方向根据右手准则判定[6-7]。

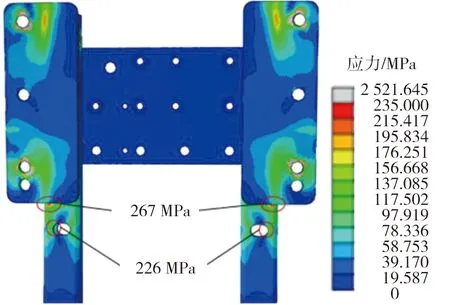

应力分析结果显示,z方向施加10g加速度载荷时应力最大,z方向应力云图如图3所示。

由图3可知,装车支架底部与“L”形支架连接处(与倒数第二排孔的位置相近)的应力为267 MPa,超过材料Q235的屈服极限(235 MPa);最下方一排孔的应力为226 MPa,接近屈服极限。

图3 z方向应力云图

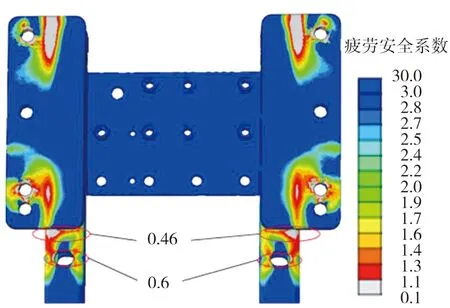

以应力计算结果为输入,存活率设置为99.99%,利用疲劳仿真工具FEMFAT计算该支架的疲劳安全系数[8],结果如图4所示。

图4 疲劳安全系数云图

由图4可知,装车支架底部与“L”形支架连接处的疲劳安全系数为0.46,最下方一排长条孔的疲劳安全系数为0.60,均低于最低疲劳安全系数1.1。

装车支架底部与“L”形支架连接处、最下方一排长条孔处的应力较高,安全系数过小,存在失效风险,与市场上故障件的断裂位置一致。

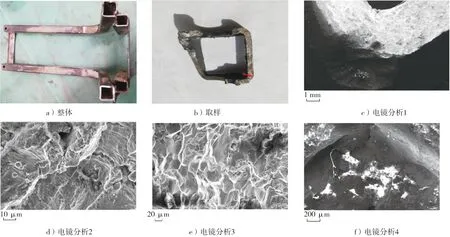

2.2 断口分析

断口处经机加工取样、超声波清洗后进行电镜观察和分析[8],断口形貌如图5所示。由图5可知,断口有明显的疲劳源区、疲劳裂纹扩展区和瞬断区,疲劳源以沿晶断裂为主,为典型的疲劳断口形貌[9-10]。

图5 支架断口形貌电镜分析

2.3 断裂机理分析

综合仿真分析与断口电镜分析,判断该支架断裂的原因为:“L”形支架开的长条孔、装车支架底部与“L”形支架连接处存在应力集中现象,受到较大冲击时该处产生初始裂纹,形成疲劳源区,车辆运行过程中支架受到不同程度的冲击载荷,疲劳裂纹逐渐扩展。当疲劳裂纹扩展到一定程度时,支架裂纹处的有效承载面无法承受当时的载荷而发生快速断裂。

3 优化方案

3.1 优化方案

根据支架断裂原因,从消除应力集中入手对支架进行优化。1)消除“L”形支架的长条孔。在“L”形支架上开多排长条孔是为了满足整车不同的安装孔距要求,但是该牵引车型可通过装车支架固定,因此去除长条孔,以消除 “L”形支架长条孔处的应力集中。2)加长装车支架。装车支架底部与安装孔的距离很小,受冲击时,装车支架底部位移小,而 “L”形支架悬臂较长会产生较大位移,导致在装车支架与“L”形支架连接处的相对位移大,应力亦较大。因此加长装车支架,使其底部与安装孔的距离增大,一方面减小装车支架刚度,另一方面提高“L”形支架抗弯模量,受冲击时,二者间的相对位移减小,从而降低应力。尿素箱支架优化前、后对比如图6所示。

a) 取消长条孔 b) 加长装车支架

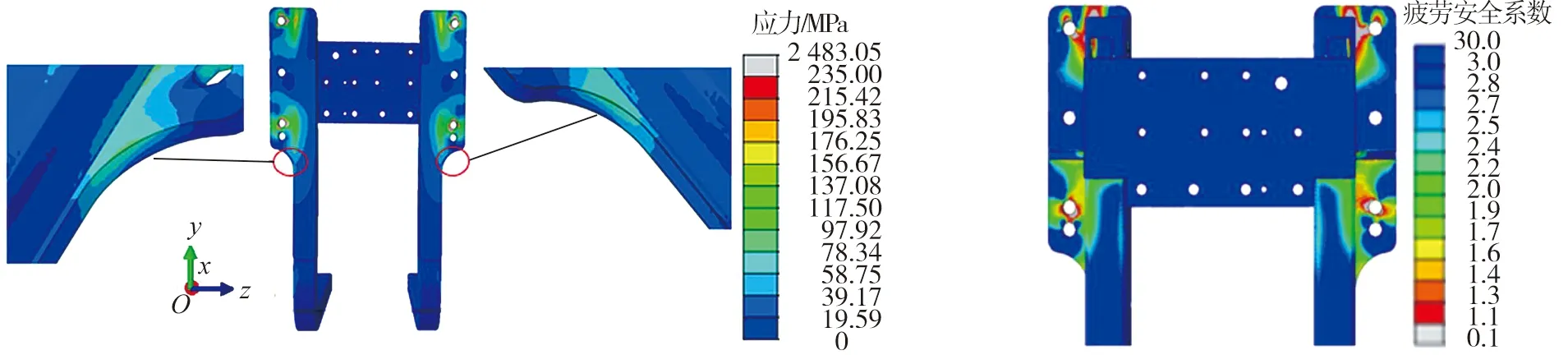

3.2 优化方案应力分析

计算优化后支架在相同工况(6个方向均施加10g加速度载荷)下的应力与疲劳安全系数,结果如图7、8所示。

图7 优化后支架z方向10g加速度载荷时应力云图 图8 优化后支架疲劳安全系数云图

由图7、8可知:优化后支架的最大应力为89 MPa,远小于材料屈服极限;最小疲劳安全系数为1.5,疲劳失效风险低;相比原支架有较大程度改善。

4 试验验证

4.1 路谱采集

为了复现该款牵引车用尿素箱支架的断裂故障及验证优化方案的有效性,采集故障车辆实际运行过程中的振动数据,分析其振动水平。加速度传感器的布点如图9、10所示,1#布点位于尿素箱安装处整车大梁上,2#与3#布点位于“L”形支架底部中间位置的两侧。

图9 1#加速度传感器布点 图10 2#与3#加速度传感器布点

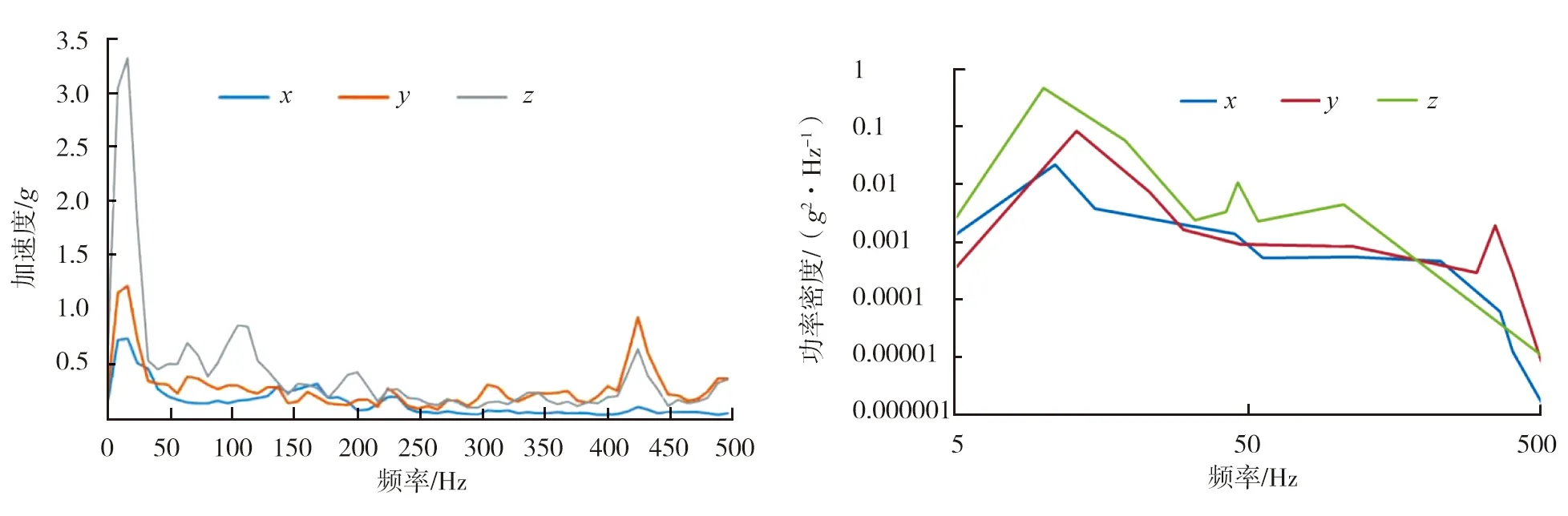

图11、12分别为加速度传感器的时域、频域数据。

图11 各加速度传感器时域数据

1#布点x方向最大加速度为2g,y方向最大加速度为2.3g,z方向最大加速度为6g;2#布点x方向最大加速度为11.5g,y方向最大加速度为23.9g,z方向最大加速度为29.9g;3#布点x方向最大加速度为11.9g,y方向最大加速度为12g,z方向最大加速度为20.1g。

按照70万km的设计寿命,加速时间为50 h,处理1#布点的数据,得到用于评价尿素箱支架强度的功率密度谱,如图13所示。

图12 1#布点频域下振动水平 图13 实际路线70万km PSD谱

4.2 振动试验

模拟整车安装形式将尿素箱固定在振动试验台上,向尿素箱中加注额定容量的水。以实际路线的PSD谱作为振动试验的输入载荷,分别对优化前、后的尿素箱支架在x、y、z3个方向各进行50 h的振动试验。

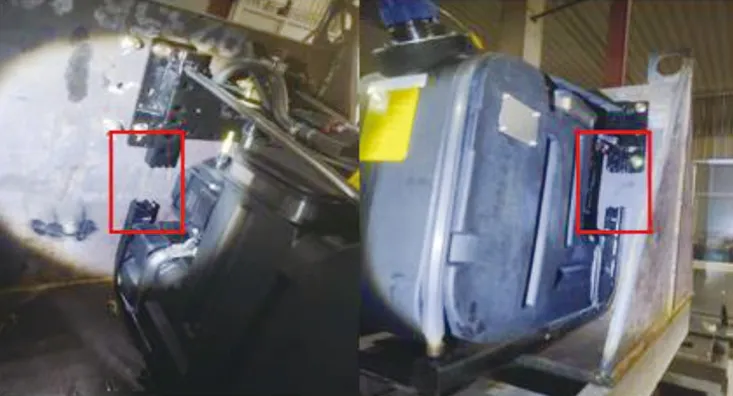

优化前支架在z向振动试验进行35 h后断裂,断裂位置与市场故障件的断裂位置一致,如图14所示。优化后支架在x、y、z3个方向进行50 h振动试验后未发生断裂,且未见明显裂纹。

图14 优化前支架z向振动35 h结果

振动试验复现了市场上尿素箱支架断裂的故障,并证明了优化方案的有效性,满足70万 km设计寿命要求。

5 结语

1)基于Abaqus对该断裂尿素箱支架进行应力分析综合仿真分析与断口电镜分析,判断该支架断裂的原因为:“L”形支架的长条孔、装车支架底部与“L”形支架连接处存在应力集中现象,受到较大冲击时产生初始裂纹,形成疲劳源区,并随车辆运行中所受的路面冲击载荷而逐渐扩展,直至无法承受冲击载荷而发生快速断裂。

2)根据受力状态进行优化:消除“L”形支架的长条孔,并加长装车支架。利用该车型实际运行的路谱对优化前后的尿素箱支架进行振动试验考核。试验结果表明:优化前的支架发生断裂,优化后支架在x、y、z3个方向进行50 h振动试验为断裂且无明显裂纹,改进方案有效。该尿素箱支架断裂故障的解决可为后续产品的可靠性设计提供参考。