电磁干扰导致车辆亏电的研究

2022-03-21张庆李小珊

张庆、李小珊

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

随着电子设备的广泛使用,电磁干扰已经无处不在。车辆电器模块设计时,为保证信号的通讯质量,提升抗干扰能力,对电子控制单元内部CAN接口电路设计提出了相应的要求。但在极端情况下,电子控制单元内部未加装抗外围干扰电路的端子,仍然会由于受到电磁干扰而处于异常状态,进而导致车辆的低压铅酸蓄电池亏电。

放置在商场中的展车,车辆管理人员离开时确认车辆已经下电,整车用电器均不工作。但后续使用车辆时,车辆无法正常起动,使用万用表检测车辆的低压铅酸蓄电池电压值,发现蓄电池已经处于亏电状态。此车辆为新车,从生产线下线到运输到商场中,均未出现过亏电故障,同批次下线车辆也无此类故障。初步结论,故障原因并非低压铅酸蓄电池物料问题,也非车辆自身原因。

1 实车检测

在确认车辆所有用电器均已关闭的前提下,工作人员在车载OBD接口连接自带供电的监控设备,监控整车蓄电池电压状态和网络报文,并通过“蓄电池电压状态”信号判断蓄电池是否发生亏电。蓄电池电压状态总线信号相关信息如表1所示,部分监控数据截图如1所示。

图1 蓄电池监控数据(部分)

表1 CAN总线信号

分析蓄电池监控数据,蓄电池电压状态总线信号“Battery_state”信号真值为“0”,此时蓄电池电压状态正常;蓄电池电压状态总线信号“Battery_state”信号真值从“0”变为“1”,此时蓄电池处于亏电状态。

从蓄电池电压状态信号真值第一次变为“0x1=Battery Low”时间点反向查找。车辆下电后,整车网络在满足整车通讯策略条件后,进入休眠状态,CAN总线网络上无报文传输。故障车发生低压铅酸蓄电池亏电故障,必然有用电器在持续消耗蓄电池电量。查询CAN网络监控报文,可以确定是某一个CAN网络节点在某一时间点,在既没有本地唤醒事件,也没有网络唤醒事件的情况下自行启动工作,同时发出网络管理帧0x6xx,并唤醒整车网络,最终导致车辆在下电休眠的前提下,发生亏电故障。

通过示波器监控到,当整车电压值从0.0 V上升到3.5 V左右时,CAN网络被唤醒,整车CAN网络开始通讯(图2)。

图2 示波器监控网络唤醒

2 故障原因分析

2.1 整车CAN网络通讯策略

根据整车CAN网络通讯策略,网络节点分为两类:常电(KL30)节点和非常电(KL15)节点(KL15节点只能在点火钥匙置于“ACC”、“ON”或者“START”挡时参与网络通讯)。故障车被监测到自行启动工作,发出网络管理帧0x6xx,并唤醒整车网络的节点为KL30节点。

KL30节点网络状态转换机制如下:节点未上电状态— —节点复位状态— —通讯初始化状态——通讯内核激活状态— —通讯内核停止状态。具体表现为:KL30节点处于节点未上电状态下,该节点接通常电以后,经过节点复位和通讯初始化2个过渡状态后,该节点将进入通讯内核激活状态,并发送一帧网络唤醒帧(仅发一帧)来激活网络,促使其他KL30节点激活其通讯内核,从而激活网络。

在此种状态下,节点检测到任何一个保持网络通讯的本地事件发生或者8 s内在总线上存在任何“网络管理帧”或者“诊断报文”,则节点维持“通讯内核激活状态”。在未连接车载诊断仪并通过诊断仪与车辆通讯的情况下,网络上不会存在“诊断报文”;节点维持“通讯内核激活状态”,只能是存在“网络管理帧”。

2.2 故障模块CAN单节点测试

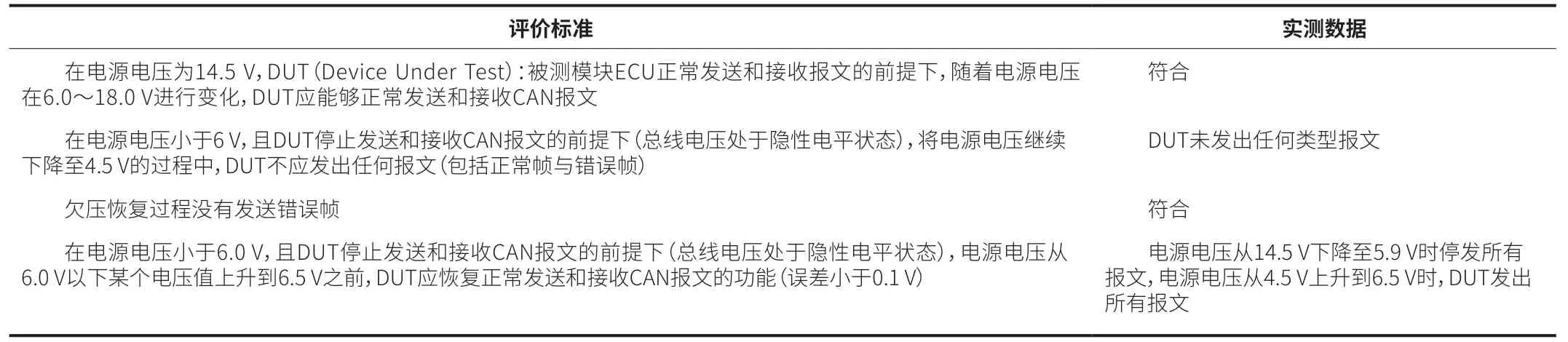

对车辆故障模块进行CAN单节点测试,报告如表2所示。通过测试报告可知,电源电压从4.5 V上升到6.5 V时,DUT发出所有报文(网络管理帧和数据帧)。由于测试标准是单节点从4.5 V开始,逐渐提高电源电压,因此电压值低于4.5 V时,节点状态未经过测试。

表2 CAN单节点测试报告(部分结果)

2.3 异常工作模块内部MCU电压

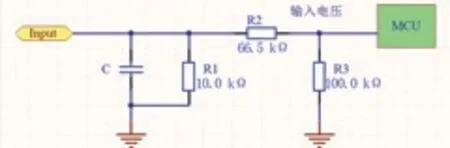

对异常工作模块内部MCU电压进行采样,采样电路如图3所示。模块工作电压如表3所示。

图3 模块MCU输入电压电路

表3 工作电压范围

外部输入电压“Input”经过电阻分压为MCU供电,当车辆正常工作时,MCU的输入电压值应为9.0 V 以内。模块MCU内部逻辑规定,输入电压小于或等于某个标定电压值时,模块判断为无效;输入电压大于或等于某个标定电压值时,模块判断为有效。

鉴于可靠工作电压范围为9.0~16.0 V,以9.0 V输入为参考,按照电路图中电阻分压计算,唤醒网络的模块内部逻辑为:输入电压大于或等于3.5 V时判断为有效,此时模块开始工作,向网络上发送自身的网络管理帧。其发送的网络管理帧作为网络上其他模块被唤醒的网络事件,导致整个网络上所有满足条件的节点均被唤醒工作。

由于外部输入电压“Input”为受控端(实体开关、继电器或者为其他控制模块输出端),因此不应该在车辆下电后仍然有电压输入。而实际情况是此模块的MCU仍然工作,那么必然有大于等于3.5 V的“输入电压”存在。

通过示波器监控MCU外部输入电压“Input”电压值(图4),可以看到初始电压值为0.0 V,在某一时刻突然跳变到4.0 V,1 s之后跳变到12.0 V。

图4 示波器采集MCU输入电压

第一段电压值为整车下电休眠后,整车静态电流为毫安级别,符合要求。

第二段电压值跳变到4.0 V,达到了此模块MCU判断为有效的电压阈值。按照网络通讯策略,此模块被唤醒,在1 s之内完成节点总线发送初始化、唤醒发送使能。

第三段电压值跳变到12.0 V,节点向网络发送网络管理帧,唤醒网络内其他节点,整车上电。此时发电机并未工作,整车消耗电量全部由蓄电池提供,并且没有持续补充。此状况持续一段时间,必然导致蓄电池亏电。

3 分析电压产生原因

3.1 亏电场景分析

故障车为放置在商场中的展车,车辆管理人员离开时确认车辆已经下电,整车用电器均不工作;根据整车CAN网络通讯策略,常电(KL30)节点侦测到网络上持续8 s没有传输任何网络管理帧(网络管理帧含网络唤醒帧和网络保持帧),就停止自身的通讯内核,进入通讯内核停止状态,网络通讯自动关闭。

整车各个模块CAN单节点测试报告和整车暗电流测试均为合格,即在实验室条件下,车辆并未出现亏电现象,此车辆仅在商场中发生亏电故障。为此,分析可能在商场中存在电磁干扰唤醒了车辆网络,导致蓄电池亏电。

3.2 电子控制单元内部抗干扰分析

电子控制单元内部的CAN总线接口电路连接包括共模线圈、总线终端单元、EMC电容以及ESD保护元件,作用都是为了更好地抑制CAN总线上的共模信号噪声辐射,提高EMC性能,即保证CAN总线上传输信号的稳定性和准确性。CAN接口电路设计考虑到电磁干扰对CAN总线传输数据的影响,但电子控制单元内部的端子并非都加装抗外围干扰电路,因此电磁干扰对其他端子功能的影响未知。

3.3 测试车内电磁干扰数据

根据GB/T 33012.2-2016《道路车辆 车辆对窄带辐射电磁能的抗扰性试验方法 第2部分:车外辐射源法》,对商场展车现场进行实车测试。根据测试结果可以看出(图5和图6),车辆在2 400~2 500 MHz频段,间歇性受到较强的电磁干扰,外部电磁干扰造成车辆线束中产生非预期的电压波动。当电压波动值达到某个或某几个CAN网络模块的标定电压阈值时,就会将已经处于休眠的模块唤醒。被唤醒的模块按照CAN总线通讯策略发送网络管理报文到CAN总线上,进一步唤醒整个网络,使已经处于下电休眠状态的车辆持续消耗蓄电池电量,并最终导致车辆亏电。

图5 方向盘部位电磁干扰数据

图6 脚踏板部位电磁干扰数据

3.4 电磁干扰源分析

根据电磁干扰数据对商场展车周边能够产生电磁干扰的用电设备进行分析,最后发现商场中大量使用的无线扫描设备。这些无线扫描枪采用2.4G蓝牙无线通讯技术,是一种短距离无线传输技术。这种通讯技术双向传播,具有抗干扰性强、传输距离远和耗电少的优点,通讯技术标准应用频段为2 460~2 540 MHz。

经过确认,商场中使用的无限扫描设备工作频段与造成车辆电磁干扰的频段比较吻合,可确定其为电磁干扰源。商场内频繁使用无线扫描设备引起了车辆线束内部产生感应电压,达到模块内部工作的条件,唤醒整车网络,并最终导致车辆亏电。

3.5 解决方案

针对被干扰时误启动的模块,更改其内部MCU输入电压电路的逻辑。通过将接口电路中R2的电阻值从34.8 kΩ调整为66.5 kΩ,降低误触发,从而提升模块的抗干扰能力(图7)。根据实车测试,故障模块按照此方案更改电阻值以后,在展厅中再未发生亏电故障。由此证实,提高模块MCU的输入电压,是解决该问题的有效方法。

图7 优化模块MCU输入电压电路

4 结束语

电磁干扰几乎无处不在,尤其导致的故障具有偶然性且不易复现,使得难以找到真正的问题原因,本文涉及车辆在特定的场所发生故障,使得问题排查得以朝着正确的方向进行,为避免类似故障的发生,在设计车辆电子控制单元内部电路时,综合考虑电磁干扰所产生的影响,提升车辆各模块以及整车抗电磁干扰能力的重要性,具有普遍意义。