橡胶沥青混合料疲劳性能影响因素

2022-03-19郭创川

郭创川

(广东省交通集团有限公司,广州 510623)

0 引言

我国道路建设中沥青路面的应用较为广泛,路面材料沥青的种类较多,如天然沥青、石油沥青、煤焦沥青等。由于橡胶沥青具有较为优良的使用性能,橡胶沥青路面在国内的应用较为广泛。

目前,我国社会经济发展越来越繁荣,国内的人均生活水平与以往相比大幅度提高,汽车的使用逐渐进入千家万户,随之而来的问题是废旧汽车轮胎的处理问题。轮胎作为一种化学产物,在自然状态下不可能被降解,如果放置野外或埋入地下,不仅会对土地的利用造成浪费,还有可能污染地下水。如果采取焚烧处理,对空气的污染会更大。在国内道路修建时,由于橡胶沥青的优良性能,经常用作沥青路面的沥青材料[1-3]。然而橡胶沥青路面经常由于其过度疲劳,而产生各种病害。国内学者[2-6]对沥青路面混合料的疲劳试验有较深入的探索,但对橡胶沥青的运用技术研究尚不多。因此,研究橡胶沥青混合料疲劳性能的影响因素,对橡胶沥青在路面建设中的应用具有重要意义。

1 试验方案及原材料

1.1 试验方案

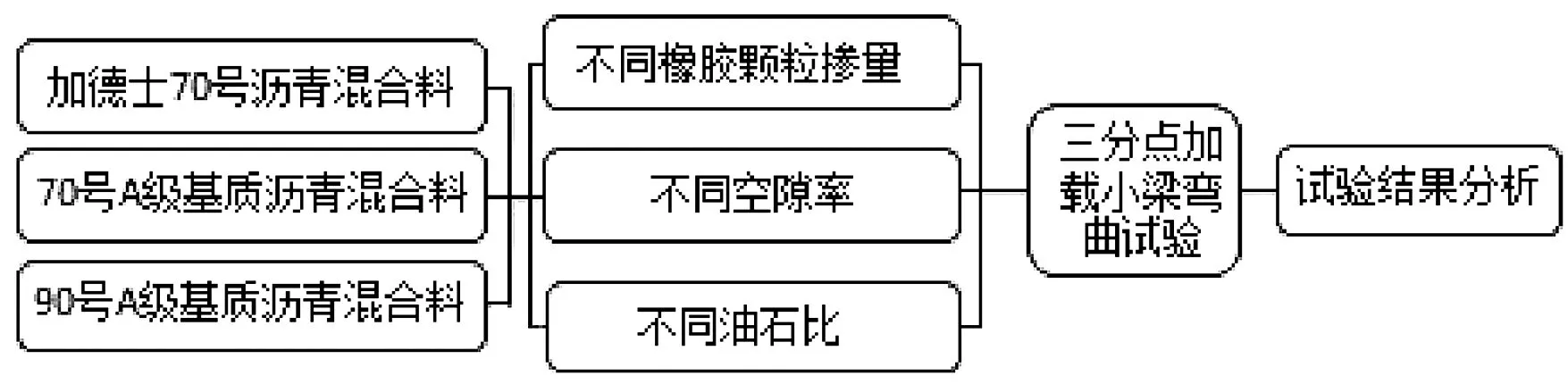

采用小梁弯曲试验,加载方式为三分点加载[7]。以疲劳试验试件的加载次数为评价指标,分析不同橡胶粉掺量、不同空隙率、不同沥青用量和不同搅拌时间四种条件下,对70号A级道路石油橡胶沥青混合料、加德士70号橡胶沥青混合料和90号A级道路石油橡胶沥青混合料性能的影响。橡胶颗粒的添加方式为在沥青与集料拌合时,直接将橡胶颗粒添加其中,使其拌合均匀。试验方案工艺流程如图1所示。

图1 试验方案工艺流程

1.2 原材料

1.2.1 沥青

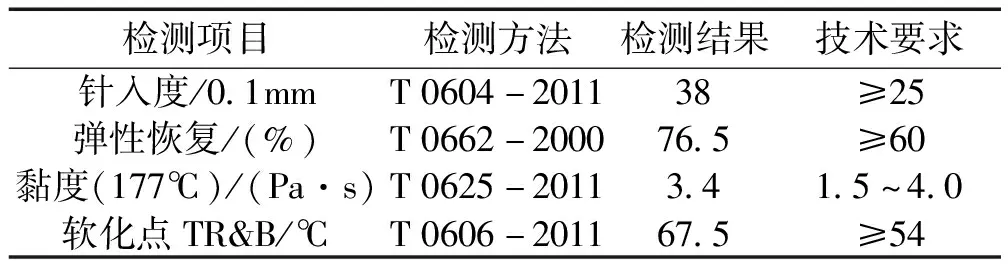

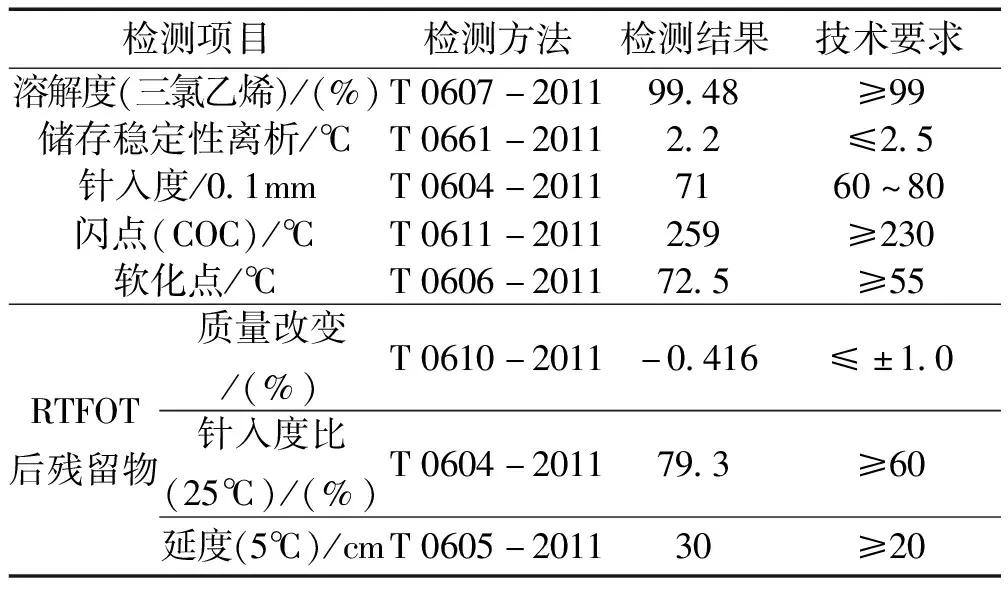

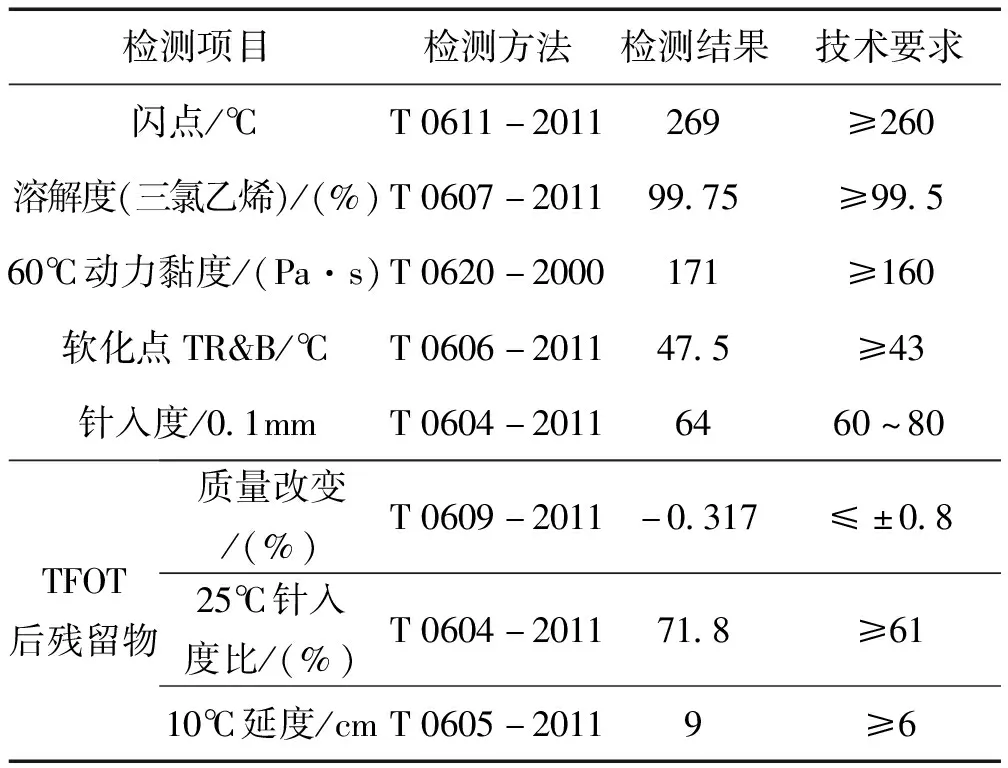

橡胶沥青、SBS改性沥青、70号A级基质沥青试验结果见表1~表3。

表1 橡胶沥青检测结果

表2 SBS改性沥青检测结果

表3 70号A级基质沥青检测结果

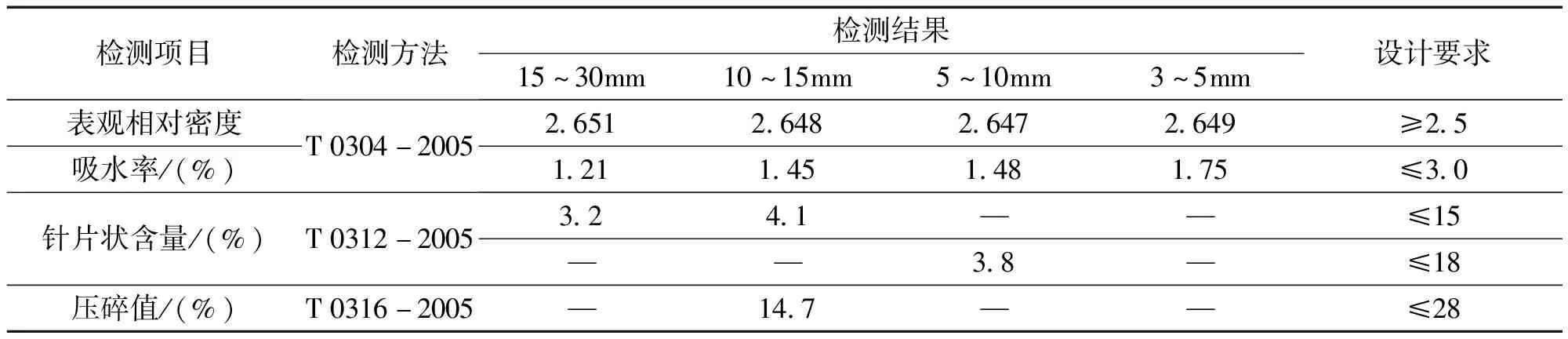

1.2.2 集料

集料检测结果见表4。

表4 集料检测结果

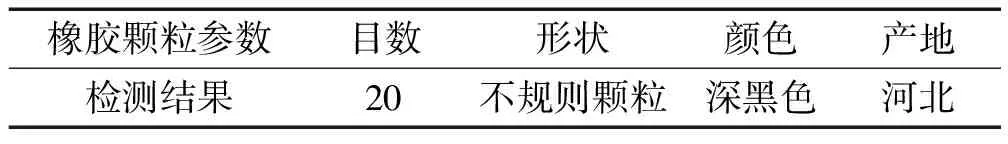

1.2.3 橡胶颗粒

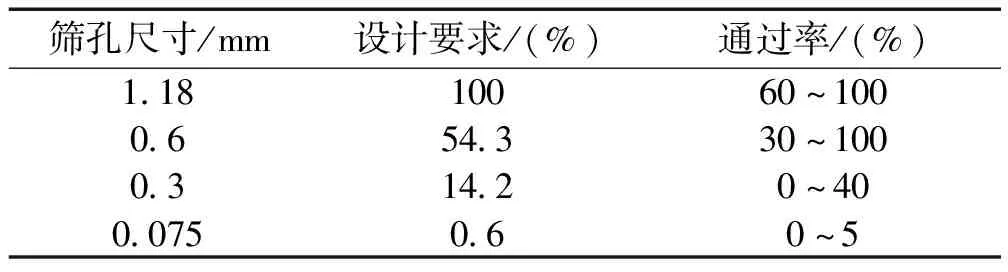

橡胶颗粒基本参数见表5,橡胶颗粒筛分结果见表6。

表5 橡胶颗粒基本参数

表6 橡胶颗粒筛分结果

2 试验结果及分析

2.1 不同橡胶粉掺量试验

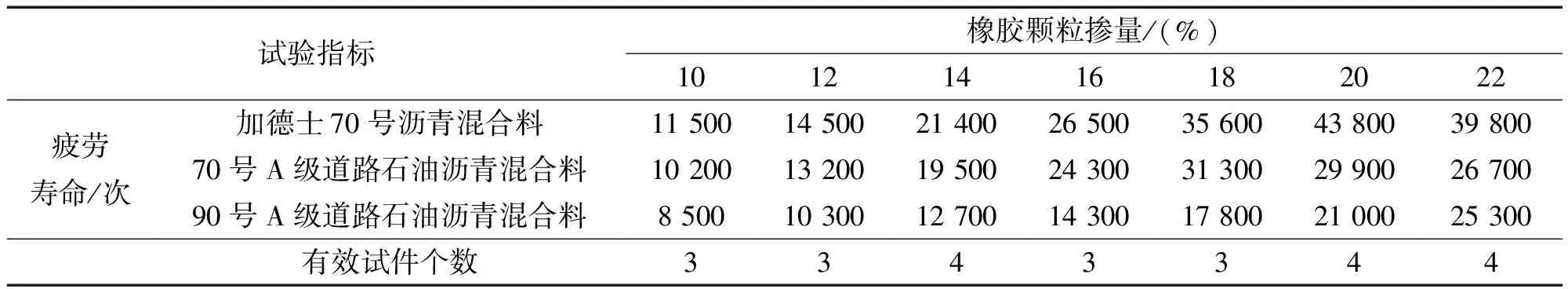

每组平行试验采用4组试件,记录每次试验的有效试件个数。每组平行试验的有效试件个数不得少于3个,测其有效试件的均值,作为最终的试验结果。三组试验中的橡胶颗粒都是在沥青混合料拌合时直接添加其中,拌合均匀后形成橡胶沥青混合料。橡胶颗粒含量为橡胶颗粒的质量与沥青的质量比。试验结果见表7和图2所示。

表7 不同橡胶颗粒掺量疲劳试验结果

图2 疲劳寿命与橡胶颗粒掺量关系曲线

由表7和图2可以看出,疲劳寿命随着橡胶颗粒掺量的增加呈增长趋势。当橡胶颗粒掺量为20%时,橡胶沥青混合料的疲劳寿命达到最大值43 800次。这是因为当橡胶沥青颗粒掺量较少时,沥青的含量比较多,此时橡胶颗粒能够促进沥青与集料之间的粘结性能。当继续添加橡胶颗粒时,会使得混合料中游离状态的沥青含量减少,导致其拌和性能和粘结性能逐渐降低。70号A级道路石油沥青的疲劳寿命在橡胶颗粒掺量为18%时,达到最大值31 300次。90号A级道路石油沥青混合料的疲劳寿命,随着橡胶颗粒含量的增加而逐渐增长,呈单调增长趋势。由此可见,橡胶颗粒掺量为20%的橡胶沥青混合料,其抗疲劳性能优于其他两个对比试验组的沥青混合料。

2.2 不同空隙率试验

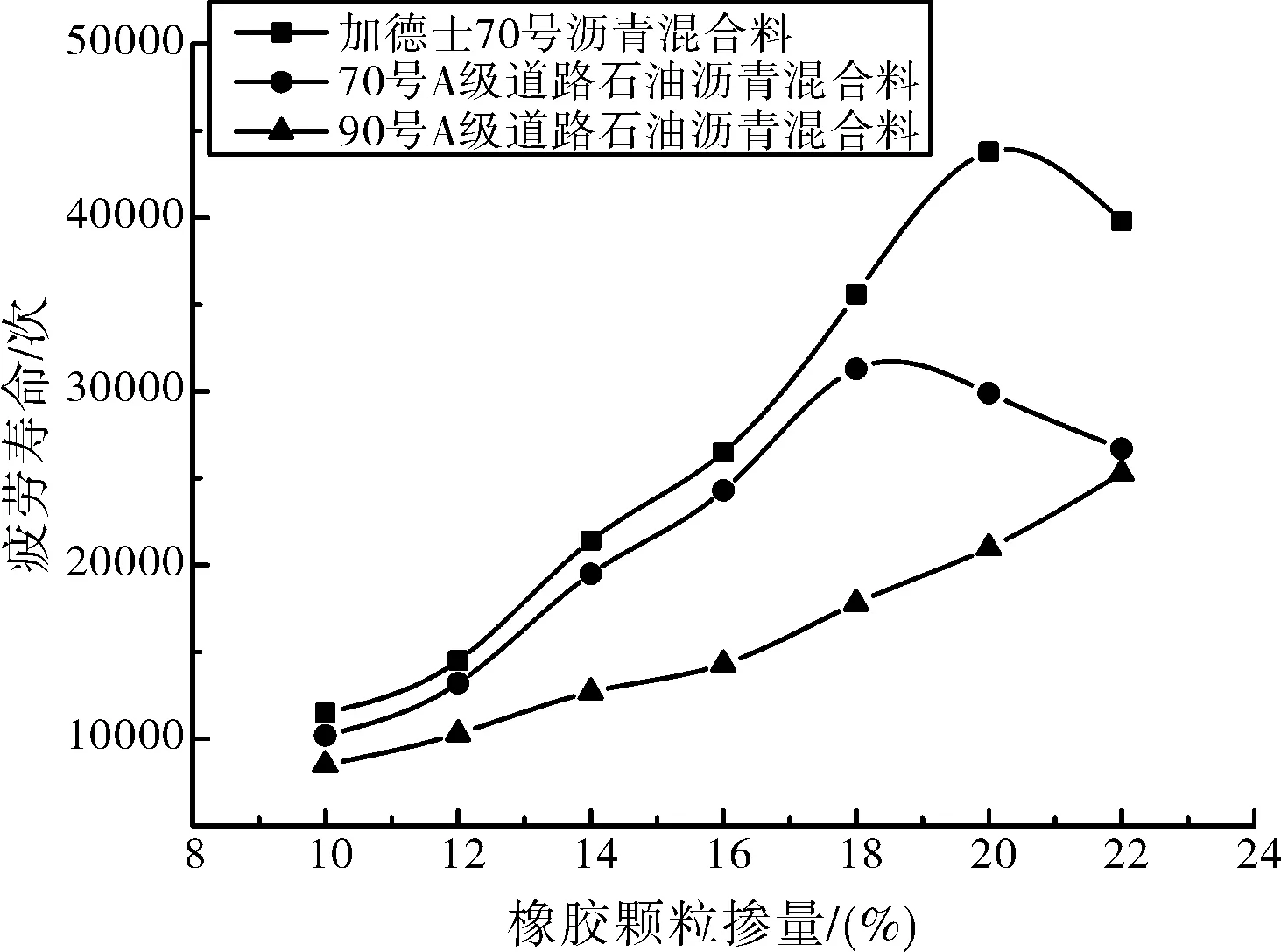

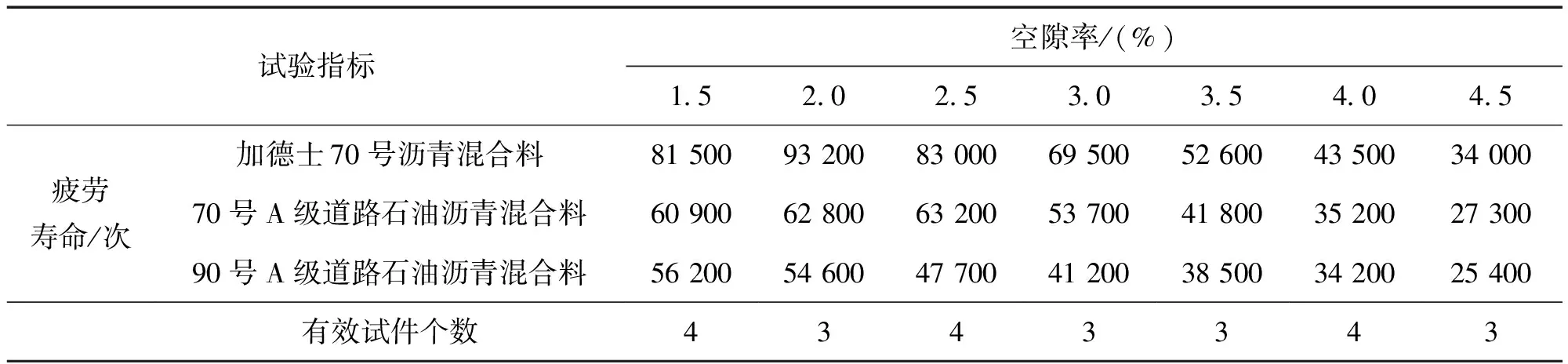

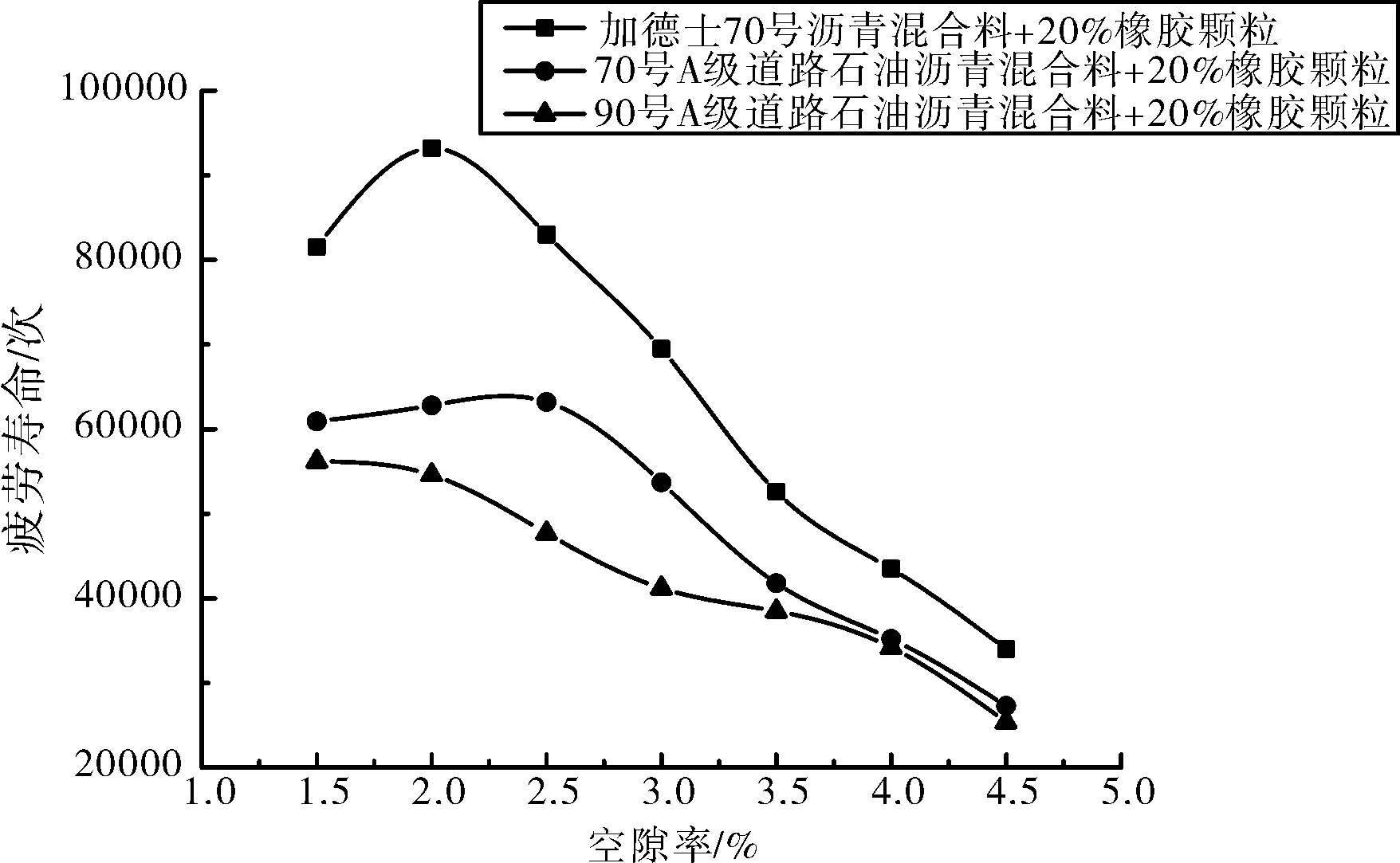

本试验为了统一变量,将三组试件的油石比统一为6%,橡胶颗粒掺量采用20%。每组平行试验采用4组试件,记录每次试验的有效试件个数。每组平行试验的有效试件个数不少于3个,对比分析三种不同沥青混合料的性能随空隙率变化的规律。试验结果见表8和图3所示。

表8 不同空隙率疲劳试验结果

图3 疲劳寿命与空隙率关系曲线

由表8和图3可以看出,在空隙率逐渐增加的条件下,加德士70号试件的抗疲劳性能先升高后降低。当加德士70号橡胶沥青混合料空隙率为2%时,该沥青混合料的疲劳寿命达到最大值 93 200次,随后逐渐降低。这是因为当加德士70号橡胶沥青空隙率增大时,沥青用量相对较少而引起。在沥青混合料中沥青含量较少时,会使得沥青与混合料之间的粘结性能降低,从而导致试件的抗疲劳性能降低。70号A级道路石油沥青的疲劳寿命在空隙率为2.5%时,达到最大值63 200次,随后逐渐降低。在空隙率逐渐增加的条件下,90号A级道路石油沥青混合料的抗疲劳性能逐渐降低,且没有最大值。在油石比和橡胶颗粒掺量相同的条件下,空隙率为2%的加德士70号橡胶沥青混合料,在三组试验中其抗疲劳寿命最大,表明其抗疲劳性能最优。

2.3 不同沥青用量试验

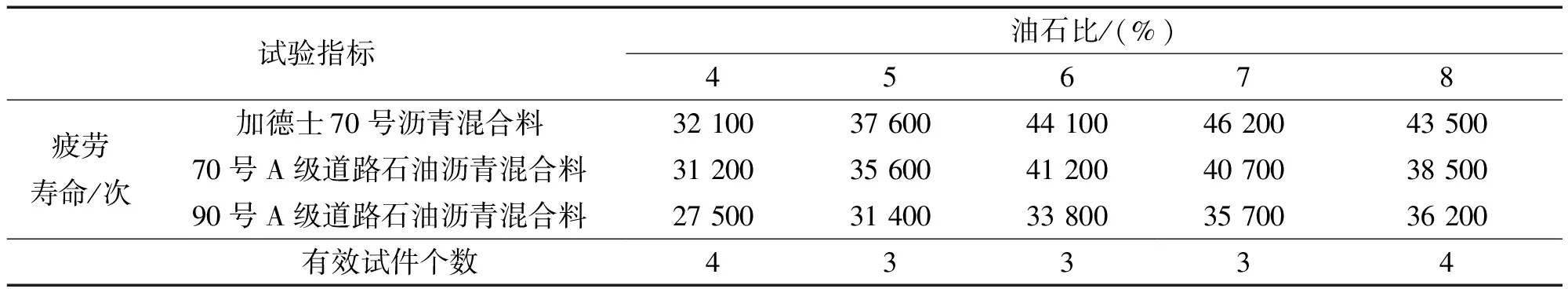

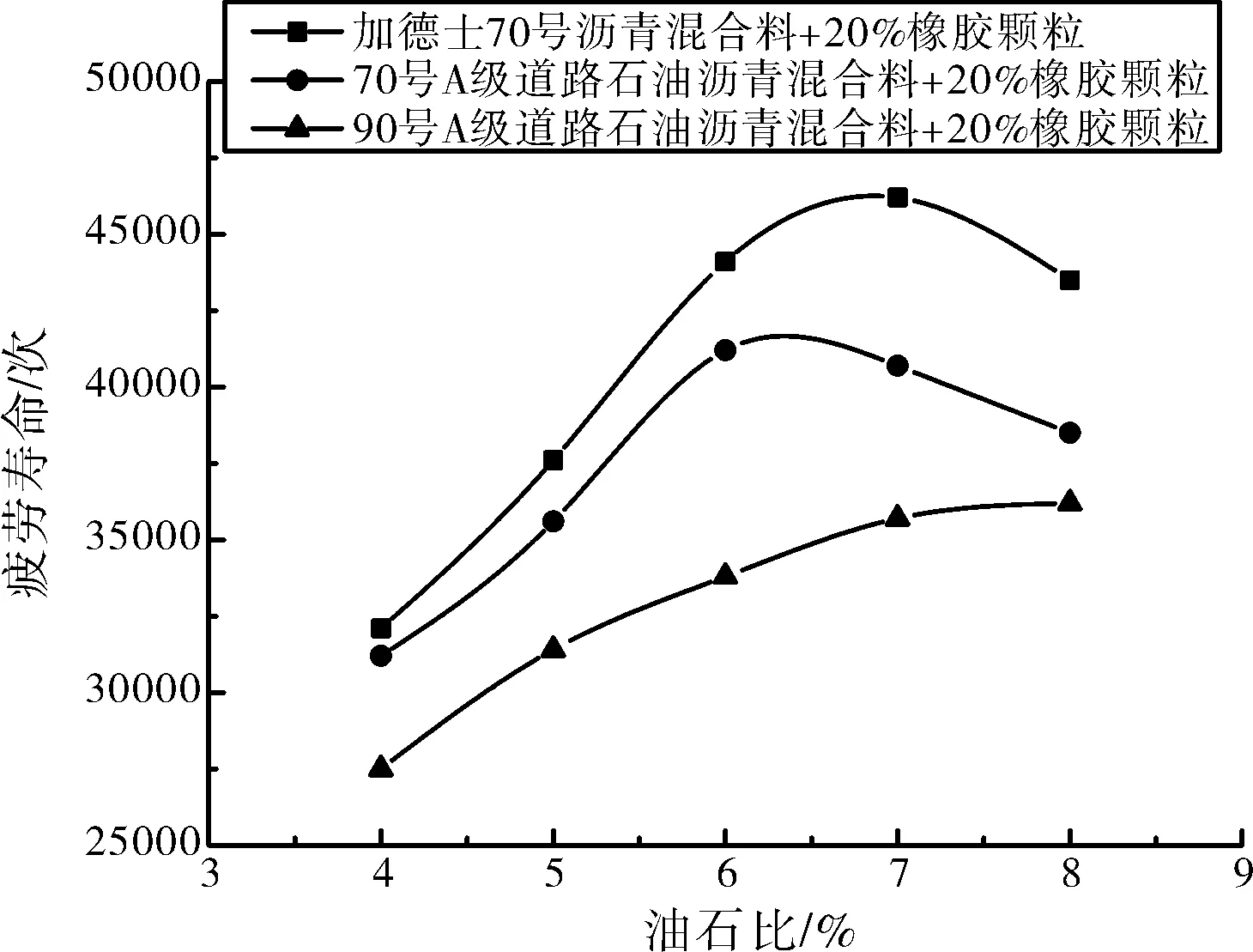

本试验将三组试件的空隙率统一为2%,橡胶颗粒掺量采用20%。每组平行试验采用4组试件,记录每次试验的有效试件个数。每组平行试验的有效试件个数不少于3个,5种不同沥青用量条件下的试验结果见表9和图4所示。

表9 不同沥青用量疲劳试验结果

图4 疲劳寿命与油石比关系曲线

由表9和图4可以看出,在油石比增加的条件下,加德士70号试件的抗疲劳性能先升高后降低。当加德士70号试件的油石比为7.0%时,该试件的抗疲劳性能达到最大值46 200次,随后逐渐降低。这是因为当加德士70号橡胶沥青油石比增大时,会使得沥青与混合料之间的粘结性能有所提升,从而导致橡胶沥青混合料的疲劳寿命有所提高。当油石比相对来说过高时,会使得混合料中的游离态沥青含量增加,导致其流变性能增加,抗疲劳寿命降低。70号A级道路石油沥青的疲劳寿命在油石比为6%时,达到最大值41 200次,随后逐渐降低。在油石比升高的条件下,90号A级道路石油沥青混合料的疲劳寿命逐渐提高,且没有最值。在空隙率和橡胶颗粒含量相同的条件下,油石比为7.0%的加德士70号橡胶沥青混合料,其抗疲劳寿命最大,其次是油石比为6.0%的70号道路石油橡胶沥青混合料。

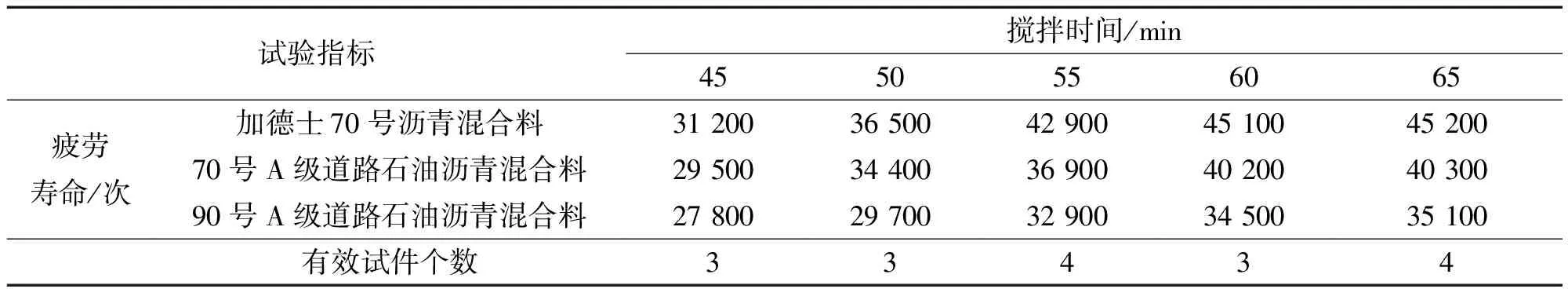

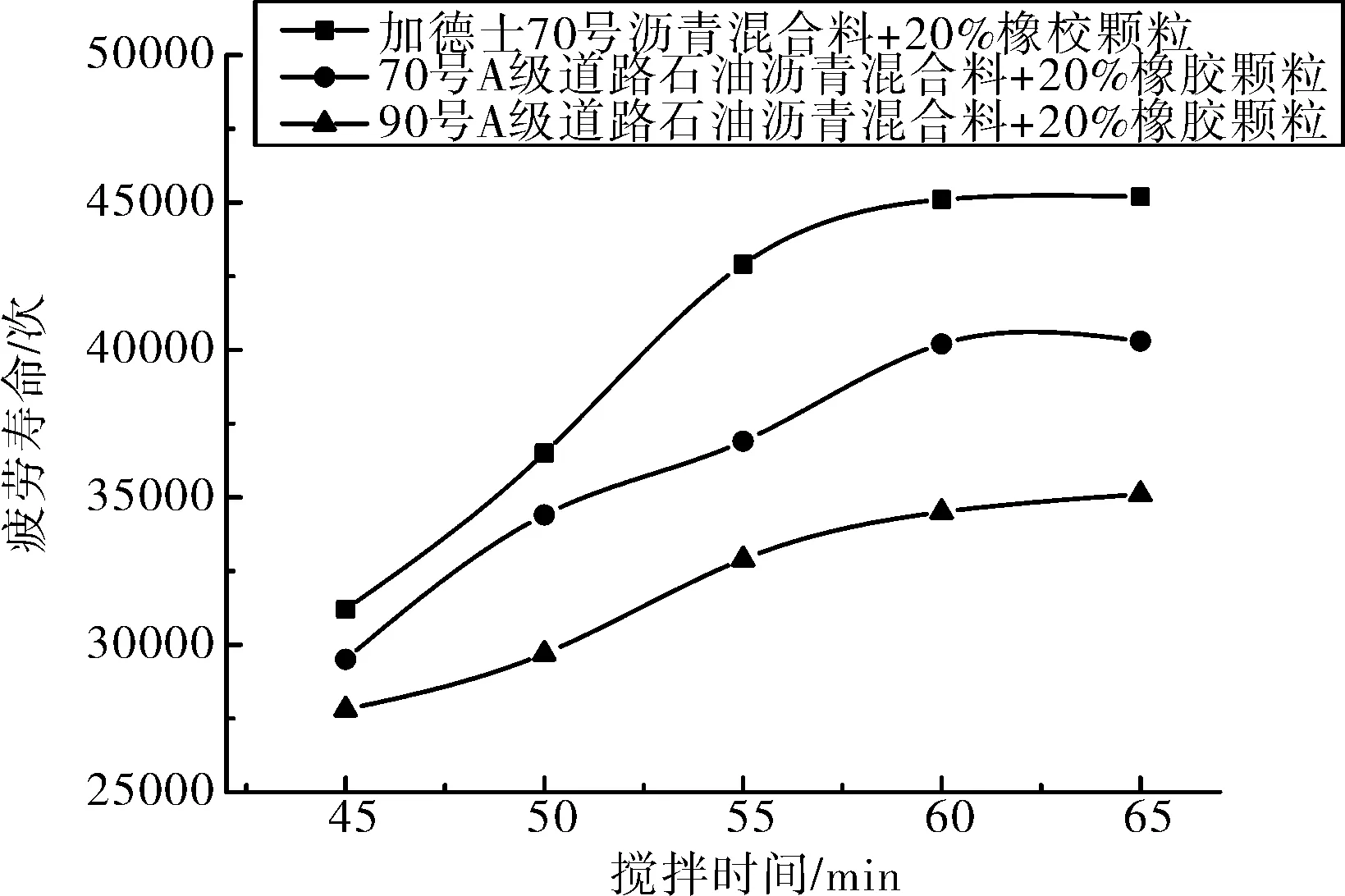

2.4 不同搅拌时间试验

本试验试件的油石比统一为6.0%,空隙率采用2%,橡胶颗粒掺量采用20%。每组平行试验采用4组试件,记录每次试验的有效试件个数。每组平行试验的有效试件个数不得少于3个,对比分析每种橡胶沥青混合料在5种不同搅拌时间条件下,其试件疲劳寿命的变化。试验结果见表10和图5所示。

表10 不同搅拌时间疲劳试验结果

图5 疲劳寿命与搅拌时间关系曲线

由表10和图5可知,在不同搅拌时间条件下,三种沥青混合料的疲劳寿命,均随着搅拌时间的增加而升高。在搅拌时间为45~60min时,沥青混合料疲劳寿命提高速率均很大。当搅拌时间达到60min以上时,加德士70号橡胶沥青混合料的疲劳寿命提高0.2%;70号A级道路石油橡胶沥青混合料的疲劳寿命提高0.2%;90号A级道路石油橡胶沥青混合料的疲劳寿命逐渐提高,并且没有最值。由此可见,当搅拌时间为45~60min时,此时橡胶沥青混合料未能充分搅拌;当搅拌时间达到60min以后,其试件的疲劳寿命提高不明显,说明已搅拌充分。因此,建议橡胶沥青混合料的搅拌时间为60min。

3 结语

本试验选取70号道路石油沥青、加德士70号沥青和90号道路石油沥青三种不同的沥青材料,在添加橡胶颗粒并制成橡胶沥青混合料的条件下,通过小梁弯曲试验,对比分析了三种橡胶沥青混合料的抗疲劳性能,得出如下主要结论:

(1)加德士70号沥青混合料的疲劳寿命随着橡胶颗粒掺量的增加而升高,当添加剂量为20%时,有最大值。70号A级道路石油沥青混合料的疲劳寿命在橡胶颗粒掺量为18%时,达到最大值。90号A级道路石油沥青混合料的疲劳寿命,随着橡胶颗粒掺量的增加而逐渐增加。

(2)当加德士70号橡胶沥青混合料空隙率为2.0%时,此时疲劳寿命达到最大值93 200次。70号A级道路石油沥青的疲劳寿命在空隙率为2.5%时,疲劳寿命达到最大值63 200次。在空隙率逐渐增加的条件下,90号A级道路石油沥青混合料的抗疲劳性能逐渐降低,且没有最大值。

(3)当加德士70号试件的油石比为7%时,此时该试件的抗疲劳性能达到最大值46 200次。70号A级道路石油沥青混合料的疲劳寿命在油石比为6%时,达到最大值41 200次。在油石比升高的条件下,90号A级道路石油沥青混合料的疲劳寿命逐渐提高,且没有最值。

(4)加德士70号和70号A级道路石油橡胶沥青混合料,在搅拌时间为60min时,其疲劳寿命增长率达到最大。90号A级道路石油橡胶沥青混合料疲劳寿命随着搅拌时间逐渐提高,且没有最值。

(5)当橡胶沥青橡胶颗粒掺量较少、空隙率较小或油石比较大时,沥青的含量相对较多,此时加入的橡胶颗粒能够促进沥青与集料之间的粘结性能,抗疲劳寿命相对较大。

(6)在实际工程中,如果使用加德士70号沥青来制备橡胶沥青混合料,建议采用掺量为20%的橡胶颗粒,空隙率采用2.0%,油石比采用7%,搅拌时间采用60min;如果使用70号A级道路石油沥青来制备橡胶沥青混合料,建议混合料空隙率采用2.5%,橡胶颗粒掺量为18%,油石比采用6%,搅拌时间采用60min。