郑万铁路巫山隧道2#横洞进正洞挑顶施工技术

2022-03-19张奇

张 奇

(中铁十八局集团有限公司,天津 300222)

1 工程概况

郑万铁路巫山隧道全长16 570.5 m,最大埋深730 m ,采用“3横洞+2平导+1斜井”的辅助坑道方案,其中1号横洞长度140 m,单车道无轨运输;2号横洞长度1 134 m,3号横洞长度2 273 m,斜井长度1 071 m,均为双车道无轨运输;1号平导长度4 222 m,2号平导3 504 m,分别与2号横洞、3号横洞连接,均为单车道(扩大断面)无轨运输;通风竖井长度330 m,半径1.25 m 。

2#横洞设于线路前进方向左侧,横洞中线与正洞右线中线交汇里程为D1K648+100(横洞里程H2D1K0+000),横洞与线路平面交角为58°14′14″。横洞进入正洞位置H2D1K0+004—H2D1K0+045段围岩为Ⅳ级,衬砌类型采用双车道Ⅳ级复合式衬砌,开挖工法为台阶法。正洞D1K648+027—D1K648+177段围岩设计为Ⅳ级,衬砌类型采用Ⅳ级围岩Ⅳb型复合式衬砌,支护参数为:全环喷C25混凝土,厚度为25 cm,衬砌采用C40钢筋混凝土,拱墙厚度45 cm,仰拱厚度55 cm;开挖工法为台阶法开挖,开挖方式采用爆破开挖。横洞进入正洞段主要为三叠系中统巴东组二段泥岩夹砂岩,地层单斜,节理裂隙发育,地下水主要为基岩裂隙水,不甚发育,主要分布于砂岩层中,以滴水、淋水为主。横洞与正洞连接平面示意如图1所示。

图1 横洞与正洞连接平面

由于横洞与正洞交叉口特殊的结构形状,隧道开挖后面临空间大、跨度大、应力集中、应力分布复杂等诸多问题[1-5],而且支护结构在“喇叭口”处不闭合,形成偏压现象,不利于隧道围岩的整体稳定,尤其是隧道交叉口的锐角部位岩石是隧道施工加固时的关键部位,该部位施工中受扰动比较大,而且是受力最大的部位,对隧道“喇叭口”的稳定起到很关键的作用。

2 总体施工工艺流程

2#横洞进正洞的主要工艺流程如图2所示。挑顶施工可分为以下几个步骤:第一步,当横洞掘进施工至正洞线路右线7.35 m时,开始施工加强环,加强环采用2榀横洞双车道标准截面钢架并排组成。第二步,2榀加强环施工完成后,开始进行变截面导洞的掘进施工,首先采用2榀变截面导洞钢架进行支撑,减小加强环邻近掌子面的陡峭程度,同时为后续导洞开挖提供足够的安全支撑力。第三步,变截面导洞施工完成后,开始进行导洞的掘进施工,在施工过程中,横洞下台阶要保证逐步接腿跟进。第四步,导洞继续开挖,当掘进至线路右侧拱墙位置时,要及时进行网喷封闭导洞掌子面的施工,以保证安全性,此时横洞中下台阶应逐步降低至设计位置。第五步,导洞及横洞的接腿全部完成后,开始进行底板铺底施工,底板铺设应施工至加强环与正洞的交界处,当底板浇筑完成并且达到设计强度后,开始进行横洞衬砌段的衬砌施工。第六步,横洞衬砌施工完成,开始对横洞与正洞交界处进行弃渣回填,利用弃渣回填修建斜坡道以利于正洞的掘进施工,然后对正洞的初支钢架进行安装施工。

图2 总体主要工艺流程

3 施工方法

3.1 加强环施工

加强环采用2榀横洞双车道标准截面钢架并排组成,加强环钢架全环采用I22a型钢,纵向连接采用14 mm厚钢板连接,连接钢板环向间距50 cm,钢架左右两侧拱脚处下垫50 cm×26 cm、厚14 mm钢板,钢架间距25 cm,保护层厚度3 cm,采用台阶法施工。加强环第1榀钢架安装后,利用超前小导管(角度25~30°,长度L=4 m,数量21根)对加强环处进行注浆加固施工,每榀钢架两侧各设置4根长度为2.5 m的锁脚锚管(∅42 mm钢管)。加强环与正洞钢架关系如图3所示。

图3 加强环与正洞钢架关系

3.2 导洞过渡段施工

为确保施工安全,在进行导洞施工前,需要在进入导洞前采用2榀变截面钢架过渡,见图4。过渡钢架采用I18型钢,钢架间距60 cm,纵向连接采用14 mm厚钢板连接,连接钢板环向间距50 cm,喷混厚度27 cm,内侧3 cm,外侧4 cm;在过渡钢架A1拱部采用超前密排小导管,角度25~30°,长度L=4 m,数量21根;过渡钢架拱墙节点处设置锁脚锚管,采用∅42 mm钢管(厚3.5 mm),每处2根,L=2.5 m。

图4 导洞过渡段钢架布置(单位:cm)

3.3 导洞施工

导洞过渡段施工完成后,开始进行导洞施工,导洞施工采用横向爬坡导洞法,由2#横洞向正洞拱顶爬坡施工,坡度25%,爬坡至正洞中线,线路中线至线路左线采用同一下降坡度。由于中台阶顶面与洞顶坡度保持相同,故此段落内钢架各部位尺寸相同,共计11榀,预留15 cm沉降量,施工至线路右线时开始采用异型钢架,至线路右侧边墙共计设置4榀异型钢架,钢架间距60 cm,当施工至右侧边墙位置时采用挂网喷混封闭导洞掌子面。导洞施工采用I18型钢钢架,间距60 cm,喷混厚度27 cm,网片∅8 mm,尺寸20 cm×20 cm,每榀设置临时横撑,使导洞成环;临时横撑采用∅22 mm螺纹钢进行纵向连接,连接筋环向间距100 cm,为保证整体稳定对钢架间进行喷混回填加固。导洞拱部采用超前密排小导管(∅42 mm、厚3.5 mm),长度L=4 m;导洞钢架拱脚每处设置2根锁脚锚管,采用∅42 mm钢管(厚3.5 mm),长度L=2.5 m。

3.4 正洞施工

导洞施工完成后,对正洞进行初期支护,支护采用3榀I22a型钢架,间距为100 cm,线路左侧钢架安装在加强环钢架上并焊接牢固,线路右侧钢架落到上台阶底部,右侧钢架脚底下垫高强砼垫块,然后进行锁脚锚杆施工和挂网喷射混凝土施工;混凝土喷射完成后,拆除大里程一侧导洞的侧壁支撑钢架,施工正洞第4榀型钢钢架,按正洞断面进行开挖作业;钢架拱部采用超前密排小导管加强支护,每榀施做一环,采用∅42 mm钢管(t=3.5 mm),L=2~4 m;正洞大里程一侧按上台阶尺寸进行开挖,施工至D1K645+710处,采用喷混封闭掌子面,大里程上台阶封闭后,开始拆除小里程一侧导洞的侧壁支撑钢架,正洞小里程一侧按上台阶尺寸进行开挖,施工至D1K645+690处,采用喷混封闭掌子面;正洞中台阶从导洞中心线处左右交错施工,每循环2榀,按三台阶法施工。2#横洞与正洞交叉处中台阶施工完毕后,开始施工大里程上、中台阶,上台阶开挖至D1K645+715,台阶长度4~5 m。上、中台阶形成后,开挖2#横洞正对正洞范围内的下台阶,每循环2榀,向大小里程逐步跟进下台阶。下台阶施工完成后及时进行仰拱封闭成环,每循环施工不大于3 m。正洞大小里程达到三台阶施工条件后,先向大里程方向进行开挖与初支施工,达到具备组装移动栈桥条件后封闭掌子面,由大里程向小里程方向施工二衬仰拱,以满足移动栈桥组装条件。在正洞大里程方向台车拼装,台车拱部模板安装采取在隧道顶部挂设倒链安装设备,在初支钢架上预先埋设吊点,以保证台车拼装。移动栈桥组装前,将小里程方向掌子面喷混封闭,施工交叉口处正洞仰拱,仰拱施工缝避开交叉口位置,距离不小于2 m。正洞钢架布置如图5所示。

图5 正洞钢架布置(单位:cm)

4 变形监测

横通道与正洞交接处为Ⅳ级围岩,但交叉段埋深大,应力集中点多,结构受力复杂,支护结构位移大,支护结构易出现破坏,而交叉口作为主洞长期的出渣进料通道,其结构稳定性尤为重要,必须保证交叉口具有足够的稳定安全性,因而需要对交叉口处的位移进行监测,以便于在施工过程中根据变形监测结果及时调整支护参数以保证整个洞段的施工安全。为了更好地掌握围岩变形情况,根据《铁路隧道监控量测技术规程》(Q/CR9218-2015)和《监控量测信息化实施方案》的相关要求,在交叉口拱顶位置和腰线(侧墙与仰拱交界点)设置了变形监控点,变形监控点处贴反光片,全站仪红外线测量三维数据,监控测量频率为2次/d 。

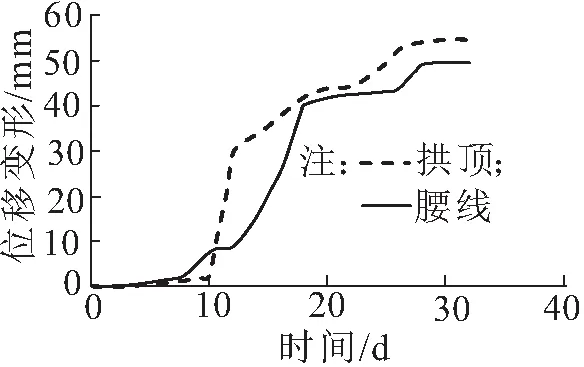

交叉段拱顶竖向位移变形及腰线水平位移变形监测结果见图6。从图6中可以看到:拱顶沉降及腰线变形受开挖施工工序的影响较大,当进行导洞开挖后,变形有较大幅度增长;当封闭支护完成后,交叉段的变形逐渐趋于稳定,并在一个月左右达到收敛状态,拱顶的最大沉降变形为54.5 mm,腰线的最大变形为49.3 mm。由此可见,本工程采取的挑顶施工方法可以有效控制交叉段的变形,确保挑顶施工过程的安全,横洞进正洞挑顶施工方案科学合理。

图6 变形监测结果

5 结束语

长大隧道施工在铁路、公路、水利工程中尤为常见,必须借助于横洞进行辅助施工,由于横洞与正洞交叉口特殊的结构形状,因而交叉口处的施工技术对于围岩的长期安全与稳定十分重要。郑万铁路巫山隧道2#横洞进正洞挑顶施工,制定和采用了科学的方案与技术措施,确保了施工安全,可为类似深埋长大隧道横洞进正洞挑顶施工提供借鉴经验。