颗粒球化技术及装备的研究现状

2022-03-19谢睿宁张国旺

谢睿宁,张国旺,2,肖 骁,2,龙 渊,2

(1. 长沙矿冶研究院有限责任公司,湖南 长沙 410012;2. 湖南金磨科技有限责任公司,湖南 长沙 410012 )

伴随着全球经济的快速发展,我国粉体产业发展蒸蒸日上,特别是颗粒球化整形技术及装备也得到了飞速的发展。球形颗粒因具有高比表面积、高振实密度、良好的流动性等一般颗粒不具备的优点而广泛应用于锂离子电池、食品、医药、化工、建材、矿业、微电子、3D打印等行业,逐渐成为不可替代的新材料。高品质的球形颗粒的制备一直是行业的重点与难点。目前应用物理方法制备球化颗粒的技术较多,主要包括高温法和塑性变形法等。本文中重点介绍这些技术的优势及应用问题,并对其未来的发展前景进行分析。

1 典型颗粒球化方法

1.1 高温法

高温法在高温球化、超细-纳米材料合成、等离子体喷涂等方面具有重要用途,尤其在球形硅微粉行业中得到广泛应用[1-2]。该方法的特点是产品颗粒的振实密度、球化率和流动性均高于原料颗粒的,且生产过程环保,对环境损害小,但仍存在产率低、难以进行连续加工生产等缺点。高温法主要包括4种方法:高温等离子体熔融法、直流电弧等离子体法、射频(RF)感应等离子体法和气体燃烧火焰法。

1.1.1 高温等离子体熔融法

高温等离子体熔融法主要用于球形硅微粉的生产。以高温等离子体熔融法制备熔融硅微粉球化装备为例,该方法的原理利用交流或直流电弧等离子体在等离子体反应区产生的高温气体作热源,将颗粒粉体喷射到等离子火焰中,粉体受热熔化并瞬间气化,再经骤冷,经旋风和布袋收集,便得到球状微粉。高温等离子熔融法是获得致密、规则球形颗粒的最有效手段之一,特点如下:加工过程受多种因素制约,加工不稳定性大,产品球化率低,无法大规模生产等。

1.1.2 直流电弧等离子体法

直流电弧等离子体法主要用于制备球形难熔金属颗粒。以制备难熔金属纳米粉的直流电弧等离子体系统装置为例(见图1),该方法的原理如下:将高熔点的钨作为阴极,将难熔金属块作为阳极,并将反应腔体抽至真空,并通入适当压力的等离子体气体,并开始放电产生高温,使阳极的难熔金属块开始升华形成蒸气,之后流动到低温区进行冷凝、成核、长大,最终进行收集。该方法是一种环境友好型的加工方法,因可产生高温而能用于熔化难熔金属[3]。通过改变实验气体、输入功率等实验参数,可对最终生成的纳米粒子的尺寸和形貌进行控制。Kassae等[4]运用直流电弧等离子体法,在以气态氮作为放电介质,电流强度为100 A的条件下制得粒径分布窄,平均粒径为68 nm的球形纳米钨颗粒α-W。

图1 制备难熔金属纳米粉的直流电弧等离子体系统装置[5]Fig.1 Direct currents are plasma system for preparing refractory metal nano powders

1.1.3 射频感应等离子体法

以球化钨粉的射频感应等离子体系统装置为例,该方法的原理如下:首先将原料进行筛分分级,得到粒径分布较窄的钨粉;然后在等离子体反应器中通入压力为13.8 kPa的氩气以产生等离子体;最后通过气体将钨粉送入等离子炬中,钨粉遇到高温形成球形金属液滴,凝固后即可得到超细球形钨粉。该方法最广泛的应用是对难熔金属粉体,如钨、钼、钛及其合金等进行球化制备[6]。Wang等[7]经过射频感应等离子体球化处理,制得均匀球形的钨颗粒。此装备主要由发生器、反应室、冷却室、送粉系统、收粉系统和分离器组成。

1.1.4 气体燃烧火焰法

气体燃烧火焰法多用于球形硅微粉的生产。该方法原理的如下:首先对物料进行粉碎、分级、提纯等前处理;然后将物料微粉送入射频等离子、燃气-氧气火焰高温场中,通过气体火焰燃烧产生的高温使物料大量吸热而迅速融化,并以极高的速度飞进反应室,最终冷却凝固成球,制得高纯度球形微粉[8]。与其他等离子体技术相比,该方法相对简单,更易于实现大规模生产,发展前景较好[9]。靳洪允[10]对二氧化硅微粉进行氧气-乙炔火焰法高温球形化处理,可以制得球形率在95%以上、颗粒粒径主要分布在1~4 μm的低放射性球形硅微粉。

1.2 高速气流冲击球化法

现阶段高速气流冲击球化法具有分级精度高、分级精度可调、产能较大等优势,因此在天然石墨、人造石墨和水泥颗粒球化整形处理领域广泛使用。现存的大多数高速气流整形机加工之后的颗粒粉体球形率、振实密度等指标不能很好地与加工产率进行兼顾等问题亟待解决。

高速气流冲击球化法的关键是通过控制磨盘转速、分级轮转速、球化时间、风量、锤头高度和齿圈形状等参数实现对颗粒球形率、振实密度、球化产率、粒径分布等产品指标的提升。该方法的原理如下:高速气流冲击粉碎机利用围绕水平或垂直轴高速旋转的回转体,使物料受到来自高速气流、锤头的碰撞、摩擦和剪切等一系列作用而获得超细粉,之后通过分级收集得到合格物料[11]。

高速气流冲击球化法处理形式可以分为以下3种:1)固定化处理。母粒子的表面被嵌入一层子粒子。2)成膜化处理。母粒子表面的子粒子被软化并融在母粒子表面,形成一层膜。3)球形化处理。以天然鳞片石墨的球化过程(见图2)为例,大致分为4个步骤,即弯曲—成球—吸附—紧实。由于球化过程中的受力情况较为复杂,因此现阶段仍未有完整、明确的球化机理[12]。

图2 天然鳞片石墨的球化过程[12]Fig.2 Spheroidization process of natural flake graphite

1.2.1 ACM型气流涡旋粉碎球化技术

日本细川密克朗开发的ACM型气流涡旋粉碎机(流程图如图3),作为立式高速气流冲击粉碎机的典型代表,整套设备由粉碎、分级、物料收集、除尘装置等组成。主要应用于球形石墨的制备和药材等细颗粒的粉碎。主要原理是依靠腔体内的锤头产生的高速旋转,带动物料颗粒在腔体内不断进行剪切、摩擦、碰撞,可在短时间内使颗粒达到球状或者类球状,并通过内置分级得到目标粒径的产物[13]。此种机型有结构紧凑、可调节粉体细度、维修方便等优点,但存在腔体高度不足、不利于物料进一步粉碎、分级精度不高且内部粉碎部件的材料不够耐磨等缺点。

图3 ACM型气流涡旋粉碎机机工艺流程[13]Fig.3 Process of ACM airflow vortex pulverizer

王晓天[14]利用绵阳流能粉体有限公司的LNI-330A、LNI-66A、LNI-180A型分级式冲击磨进行了粉碎实验,并利用Ansys Workbench 15.0软件对粉碎腔内的流场进行了数值模拟,得出锤头高度和锤头数量对流场分布的影响;何鹏等(数据待发表)利用Ansys Workbench 15.0软件,对气流涡旋微粉机气固两相流场进行仿真分析,得出了粉碎机的流场云图、石墨颗粒的球化区域,并探究了最优球化转速;滕德亮等[15]应用LNI-18A型粉碎机对石墨球化中的球化时间、粉碎盘转速、分级轮转速和风量等工艺参数进行研究。

1.2.2 HYB型粉碎球化技术

另一种运用较广泛的球化设备是由东京理科大学大学小石教授和(株)奈良机械制作所在1986年共同开发的HYB型粉碎系统(见图4、5),此系统主要由混合机、定量计量系统、主机、成品收集装置、控制操作系统)组成[16]。主要应用在涂料、印刷油墨、医药品、化妆品、粉末冶金、石墨球形化、球形水泥等领域。系统的工作原理如下:物料在主机内转子的旋转下被迅速分散,并受到锤头强大的冲击力作用,同时也包括受到粒子间相互作用的压缩、摩擦、剪切、撞击等多种力的作用,之后通过循环管道再次进入机体内部继续进行球形化处理。此种设备可用于固化处理、成膜处理和球形化处理,在材料表面改性处理时,物质的组合可选范围很广,设备运行时的转速、处理时间、投料量、处理温度等都是重要的运行参数。

图4 HYB型粉碎系统主机结构[16]Fig.4 Main engin structure of HYB pulverizing system1—OM混合机;2—定量计量系统;3—主机;4—成品收集装置;5—控制操作系统。图5 HYB型粉碎系统[16]Fig.5 HYB pulverizing system struitume

清华大学盖国胜、郝向阳团队以HYB系统为原型机,设计粒子复合设备(micro-nanoparticle compound system,MNPC)微纳米颗粒复合化设备,应用在涂料包覆、颗粒成膜化包覆、药物表面成膜、氧化锆包覆人造骨、石墨球形化等领域[17]。王富祥等[12]通过扫描电子显微镜对采用MNPC球化不同阶段时间下的石墨颗粒进行成像收集,推断出,石墨球形化的形成机理大致为弯折、成球、吸附、紧实4个阶段;杨玉芬等[18]使用MNPC系统对微晶石墨和鳞片石墨进行球化处理,并通过实验确定了合适的工艺参数。

1.2.3 Faculty S型球化技术

2004年细川密克朗集团研制出Faculty型球化设备,并在2013年更新升级为Faculty S型球化设备(见图6)。此次设备的升级主要包括分散转子的动力提升、使用能分级到更小粒径粉体的分级机、升级冷却系统等,产品的振实密度得到提高,减小粒径分布,提升了生产效率[19-20]。现在主要用于球形石墨的加工及生产中,其原理主要是依靠设备的分散部中的锤头在高速旋转下产生的高速气流来带动石墨颗粒在腔体内作不规则运动,使石墨颗粒与锤头、齿圈及其自身发生碰撞、摩擦和剪切等一系列作用,使得不规则的片状石墨颗粒发生塑性球化变形,再使用分级装置将球形石墨与球化过程中剥落的微细颗粒分离开来,得到不同粒径的球形石墨颗粒。与ACM型气流涡旋粉碎机相比,此套设备采用分级精度更高的分级轮和全新的定时出料系统,通过两者的配合使得石墨颗粒在研磨区域停留时间更长,增加石墨颗粒的碰撞、球化时间,从而提升球化效率,减少工序。

图6 Faculty S型球化设备[19]Fig.6 Faculty S spheroidizing equipment

1.2.4 NETZSCH GYRHO系统球化技术

NETZSCH GYRHO系统提供了高效、低能耗、工艺技术优化的石墨球化加工机型,最终通过调节实验工艺参数可得到窄粒度分布、高产量、高振实密度球形石墨产品。

1.2.5 融合球化技术

融合球化机工作原理如下:物料在转子中高速旋转,在离心力的作用下紧贴器壁,在转子与定子挤压头之间高速穿过。在这个瞬间,物料同时受到挤压力和剪切力的作用,高速旋转使得物料在转子与定子之间循环往复,不断地受到挤压力和剪切力的作用,在摩擦力的作用下,颗粒表面达到机械熔融状态,从而将纳米级的超细粉末包覆在微米级的颗粒上。

2 颗粒球化装备的应用

2.1 天然石墨和人造石墨加工

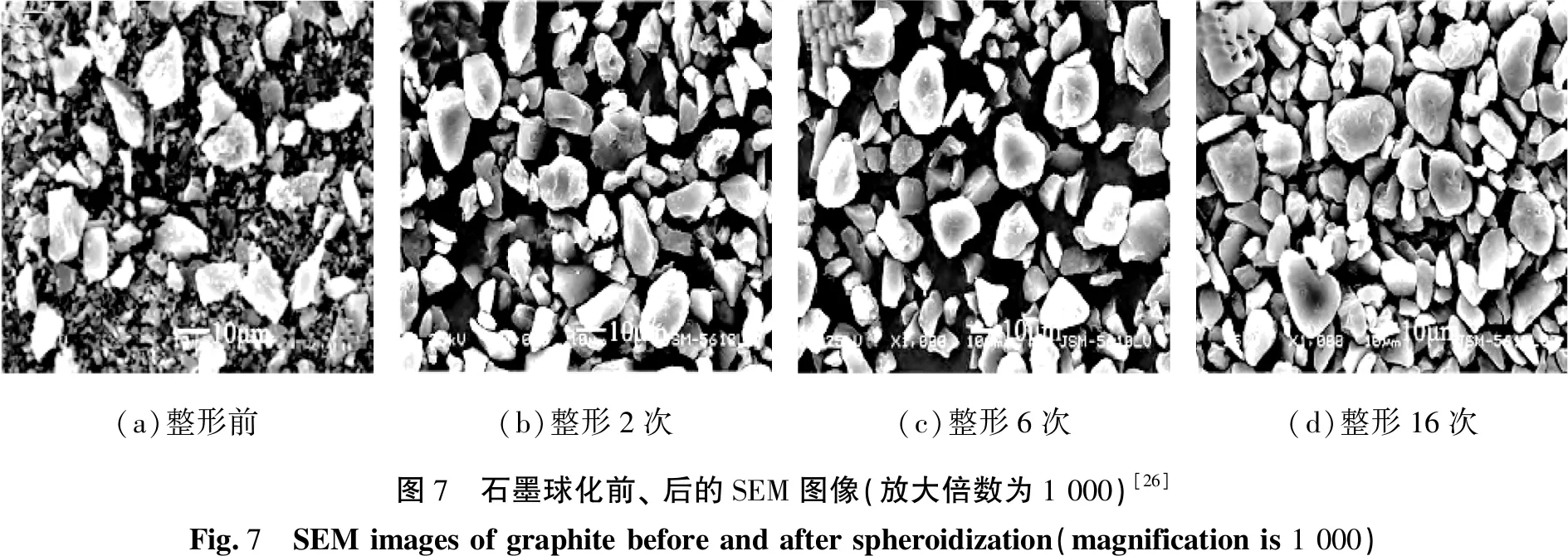

随着社会的发展和科技的进步,以及环保意识的不断提升,锂离子电池因具有高能量密度、高安全性等特点而在消费类电子产品、工业动力节能、新能源交通、电力储能等方面广泛使用[21-22]。天然石墨具有易获取和优异的电化学性能等特点,因此广泛应用在锂离子电池负极材料中。人造石墨具有循环性能好、成本低和结构稳定等优点,因此逐渐成为研究的重点。研究[23-25]发现,球形石墨具有高速率容量、高库仑效率、低不可逆容量、粒度分布集中、比表面积小和振实密度大等优势,现阶段天然鳞片石墨和人造石墨主要通过高速气流冲击等方式得到球形石墨,电化学性能提升很多。王靖等[26]利用QWJ型气流涡旋粉碎机成套系统,对批量隐晶质石墨浮选精选进行球化整形处理,并对整形后各次产物进行扫描电子显微镜表征,图像如图7所示。从图中可以明显看出,处理前后石墨颗粒的形貌有明显的趋于球状的趋势。运用最新的Faculty S设备对石墨原料(含碳量质量分数为98%、d50为32.4 μm、振实密度为0.52 g/mL)进行单批次5 kg、总时长3 min的处理之后,振实密度提升到0.85 g/mL,进行5 min的处理之后,d50为18.4 μm,振实密度提升到0.92 g/mL[19-20,27]。

(a)整形前(b)整形2次(c)整形6次(d)整形16次图7 石墨球化前、 后的SEM图像(放大倍数为1 000)[26]Fig.7 SEM images of graphite before and after spheroidization(magnification is 1 000)

2.2 球形石英粉(硅微粉)加工

在微电子工业的快速发展条件下,石英粉应用几乎遍布所有工业部门。特殊材料二氧化硅(简称硅微粉)是集成电路中最主要的封装填充材料[28]。球形硅微粉形状好,化学纯度高,放射性元素含量低,其应用能极大地降低塑封料的热膨胀系数、改善塑封料的热稳定性等独特的优势,因此大规模应用于集成电路的生产[29]。球形硅微粉主要通过高温等离子体熔融法、高温熔融喷射法、气体燃烧火焰法、气相法、沉淀法等方法进行制备[8,30-31]。现阶段国产球形硅微粉在高纯度、超细化、高球化率等产品指标方面与国际进口产品仍有差距[32]。杨艳青等[33]通过氧气-乙炔气体燃烧法制备球形二氧化硅微粉,得到球化前、后的SEM图像,如图8所示。由图可以发现,球化前二氧化硅微粉是不规则的三角形,球化后逐渐趋于类球状,球形率高达95%以上。

(a)球化前(b)球化后图8 二氧化硅球化前、 后的SEM图像(放大倍数为2 000)[33]Fig.8 SEM images of silica before and after spheroidization (magnification is 2 000)

2.3 球形水泥加工

水泥是一种基础性的材料,具有稳定性好、耐久度高等优异性能,因此广泛应用在建筑、土木等行业;而普通水泥具有多孔的特性,且孔隙结构复杂,在水化反应中会降低流动性并逐渐硬化[34]。将普通水泥球化得到球形水泥可在以下几个方面提升材料的物理性能:降低需水性、降低孔隙率、提升流动性、提升水泥强度[35-36]。现阶段球形水泥的制备主要使用高速气流冲击球化法,相较于球磨机,可提高颗粒球形度、比表面积和振实密度等。王昕等[36]和Tanaka等[37]通过使用球磨机和气流磨机分别对水泥进行球化处理,制备的球形水泥整体形貌总体更好,颗粒较圆、棱角较少。

2.4 球形难熔金属粉体加工

难熔金属指熔点高于1 650 ℃并有一定储量的金属,主要有钨、钛、钼等[6],并广泛应用于航空航天、热喷涂层、3D打印、生物医疗等领域[38-40]。与传统金属粉末相比,金属球形粉末具有球形度高、流动性好、松装密度高等优异性能,在材料科学领域得到了越来越广泛的应用,而高性能球形金属粉体原料是限制整个行业的重要因素。目前利用传统技术生产球形颗粒球化率低、团聚现象严重、易氧化,而使用射频等离子体进行加工,所得样品的流动性好,振实密度、松装密度、球化率也较原料有了大幅提高。提高超细难熔金属粉的性能,减小制备过程的污染排放,降低热等离子体法生产成本,推进该技术的大规模的工业化生产是未来的发展方向。邱振涛[41]运用等离子体球化系统对钨粉进行球化处理(如图9所示),等离子体球化技术可大幅提升颗粒的球形度。

3 颗粒球化技术及装备的发展前景

随着科技水平的不断提高,不同材料的颗粒球化技术会渗透到各行各业中,颗粒球化的需求量也在不断增多,为了满足日益增长的不同领域市场需要,未来颗粒球化技术及装备的发展主要包括如下几个方面。

1)标准化、专业化。虽然已经提出了关于球化天然石墨、球形石英粉等的国家标准,但对于天然石墨的球形度、球形率、产品的收率等还需要更加科学的定义与说明。大部分厂家按照自己的产品标准与下游产品厂家进行产品质量评估,将会导致不同产品之间无法形成相对统一的评判标准。现阶段球形石墨主要依靠振实密度、粒度、粒度分布等主要参数指标进行评判,这显然是不够全面的。为了整个行业的发展,应该完善有关球形颗粒的表征、检测等国家标准,使得市场更加标准化、专业化。

2)自主化、创新化。进入21世纪,随着科学技术的不断加快发展,我国应重视自主研发与创新的能力、跨学科的研究及创新力度,在颗粒设计及颗粒球化技术领域努力追赶并超越技术先进的国家,促进新材料技术发展。仅对传统球化设备进行工艺与装备的改良是远远不够的,更应注重基础理论部分的深入研究,鼓励企业加快自主创新,努力突破本行业装备效率低、能耗大、工序多、环境污染等问题。国外的很多颗粒球化技术都采用封闭式管理,采取保密措施,随着我国行业标准的完善,应注重知识产权和专有技术的保护,注重基础理论研究,研发先进的专有特色颗粒球化技术装备是非常重要的。

(a)球化前(b)球化后图9 不同放大倍数时钨粉球化前、 后的SEM图像[41]Fig.9 SEM images of tungsten powders before and after spheroidization with different magnifications

3)智能化、现代化。身处5G的万物互联时代,生产制造行业应加快建立智慧工厂,智能生产模式与大数据库结合不仅可将制造、销售、服务进行连接,还可将生产数据进行深度挖掘,为今后生产提供更好的服务,利于控制产品品质和成本。