空间弯扭曲线钢桥塔的设计与施工

2022-03-19孙亮

孙 亮

(中国市政工程中南设计研究总院有限公司,湖北 武汉 430010)

1 工程概况

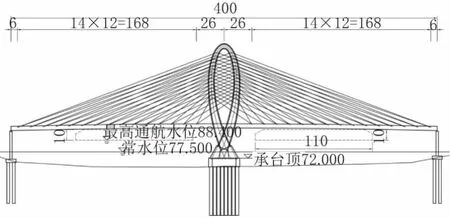

柳州白沙大桥位于柳州市柳北区东南部与城中区西部之间,东西向跨越柳江河道,南距上游壶东大桥、北距下游河东大桥均为1.5 km。主桥采用跨径布置为(200+200)m 的空间双索面独塔斜拉桥,标准桥面宽度为38 m,设置有双向6 车道加双侧非机动车道和人行道,主梁采用扁平流线型钢箱梁,桥塔采用反对称空间弯扭门型钢塔,结构体系为塔、梁、墩固结的刚构体系[1],桥型立面布置见图1 所示。

图1 主桥桥型立面布置图(单位:m)

2 桥塔结构设计

2.1 总体设计

空间弯扭曲线桥塔的结构形式和受力特性均较为复杂,对计算结果的准确性,以及制造、安装的精度均有很高的要求。考虑到钢结构相对于混凝土结构而言,一方面因其材质均匀、弹性模量恒定、各种不确定因素(如收缩、徐变等)较少,计算结果较为准确;另一方面钢塔节段采取预制并经试拼装后出厂,能更好地保证成品的质量和精度,因此设计采用了钢塔。此外,钢塔现场工作量与高空作业量均较少,可有效降低施工风险、提高施工效率,并且由于自重较轻,既利于抗震,还可减小下部结构规模。

桥塔从承台顶至塔顶截面中心的高度为106.2 m,塔底设置有9.3 m 高的混凝土塔座,与锚入其中的钢塔柱形成钢—混结合段,其余为钢结构,塔上共设有30 对斜拉索,桥塔实景见图2 所示。

图2 桥塔实景

塔柱中轴线鉴于桥梁中心面反对称,在横桥向和顺桥向铅锤面上的投影自上而下分别由椭圆曲线段、圆曲线段,以及直线段组合而成,并在两个方向叠加形成空间曲线,见图3 所示。中轴线横桥向椭圆曲线方程为,圆曲线方程为(X+377.4675)2+(55.1-Z)2=4002,分界点位于Z=50 m处;中轴线顺桥向椭圆曲线方程为1,圆曲线方程为(Y+138.0104)2+(33.5-Z)2=1502,分界点位于Z=37.5 m 处;从Z=100 m 处向下为直线段,沿空间曲线末端切线方向向下延伸。桥塔坐标系原点位于中轴线顶端,Z 轴正方向铅锤向下。

图3 桥塔总体结构图(单位:m)

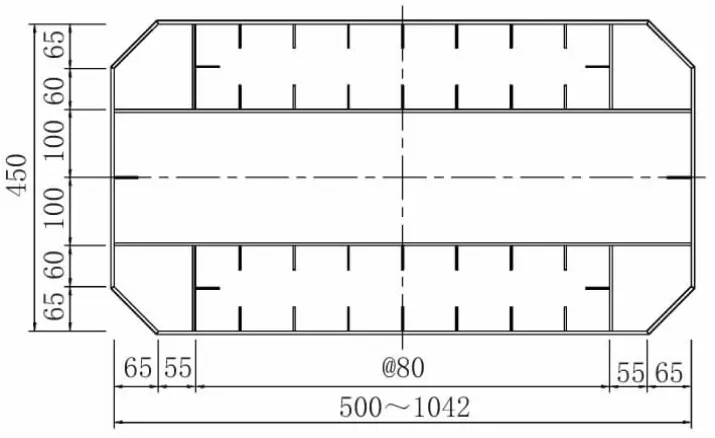

塔柱采用变高度单箱七室矩形截面,横桥向宽度为450 cm,顺桥向宽度从塔底至塔顶由1042 cm渐变至500 cm,截面四角均以65 cm×65 cm 倒角以改善结构的气动性能。塔柱内部沿高度方向通常设置有2 道纵向和4 道横向内腹板,壁板及内腹板上均设有标准间距为80 cm 的竖向板式肋加劲,截面形式见图4 所示。为增强结构的整体性、提高抗扭刚度,沿塔柱轴线每隔约2.5 m 设有一道横隔板,除锚索区中间箱室内的横隔板水平设置外,其余均沿塔柱轴线的法向平面设置。

图4 塔柱横截面图(单位:cm)

桥塔主体结构钢材材质为Q345qD,壁板与内腹板厚度根据结构受力状况确定,板厚为24~50 mm。为便于斜拉索在塔柱中间箱室内锚固,降低桥塔的制造及安装难度,塔柱在塔底至锚索区范围内只弯曲但不扭转,在锚索区以上至塔顶范围内既弯曲且扭转。

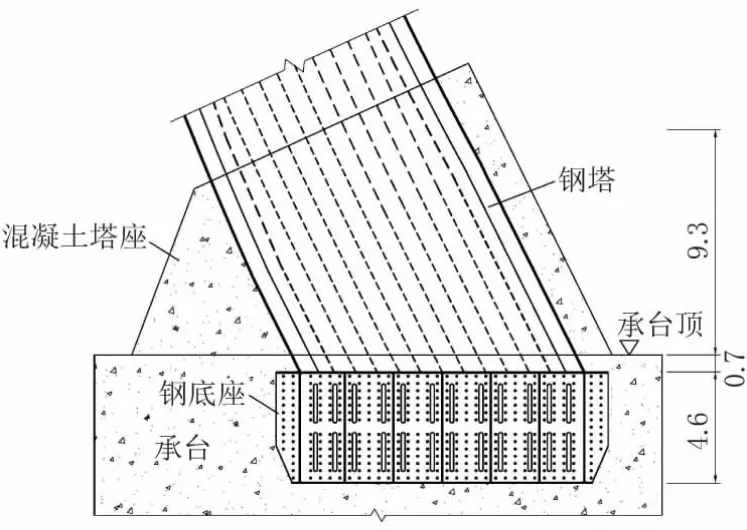

2.2 塔底锚固构造

在由塔柱纵向弯曲引起索力偏心距增大,以及上、下游侧索力不对称等因素的共同影响下,塔底弯矩和拉应力均相对较大,因此除了承台顶面的钢—混结合段外,还在承台内设置了钢底座以加强钢塔的锚固,见图5 所示。

图5 塔底锚固构造图(单位:m)

钢底座顶面位于承台顶面以下0.7 m 处,竖向高度为4.6 m,顶、底部分别设有厚度为50 mm 和36 mm的水平承压板,承压板间布置有纵横交错的竖向肋板,位置与底节段塔柱壁板、内腹板及竖向加劲肋对应。竖向肋板上间隔开有φ60 mm 的圆形过筋孔,孔洞中的混凝土榫与贯穿钢筋一起形成PBL 剪力键,在PBL 剪力键间隙处还补充设置了φ22 mm 剪力钉作为辅助传力元件,共同承担钢塔柱与混凝土承台间力的传递。底座竖向肋板采用加大尺寸的设计,增大了钢与混凝土的接触面积,以便布置足够数量的传剪件。

钢塔底节段与钢底座之间采用全熔透角焊缝连接,贯穿混凝土塔座并与之形成钢—混结合段。结合段内的钢塔壁板和内腹板上同样设置有PBL 剪力键和剪力钉,以满足钢与混凝土之间的传力需求[2]。为避免塔座及承台混凝土在极端工况下受拉开裂,沿塔壁四周顺塔柱轴线方向还布置有φ32 mm 的精轧螺纹钢预应力粗钢筋,两端分别锚固于塔座顶面和承台底面。

钢底座作为钢塔的主要锚固件,其竖向肋板上布置的传剪件是传递荷载的主要构件,顶、底部的承压板和塔座钢—混结合段作为强度储备可进一步提高锚固的可靠性。此外,结合段外层混凝土还可避免浪溅区干湿交替效应对钢塔造成加速腐蚀,从而提高结构的耐久性。

2.3 塔梁固结段构造

为了提高整体竖向刚度,主桥采用了塔、梁、墩固结的刚构体系。但由于上、下游塔柱与主梁相接处纵向不在同一位置,若在塔梁固结处设置斜交横梁,一方面会加剧主梁结构在不对称索力作用下的弯扭耦合效应,另一方面会破坏钢箱梁内部正交异性结构的连续性与规律性,影响钢箱梁在荷载作用下内力与变形的分布规律,同时还会造成钢箱梁顶板局部刚度分布不均匀,影响桥面铺装的耐久度。因此,采用在塔区范围的钢箱梁内增设多道正交隔板的方式,加强梁体内部纵、横向联系,大幅提高其整体性和刚度,从而保证固结区内力传递与分配的均匀性,避免了设置斜交横梁。

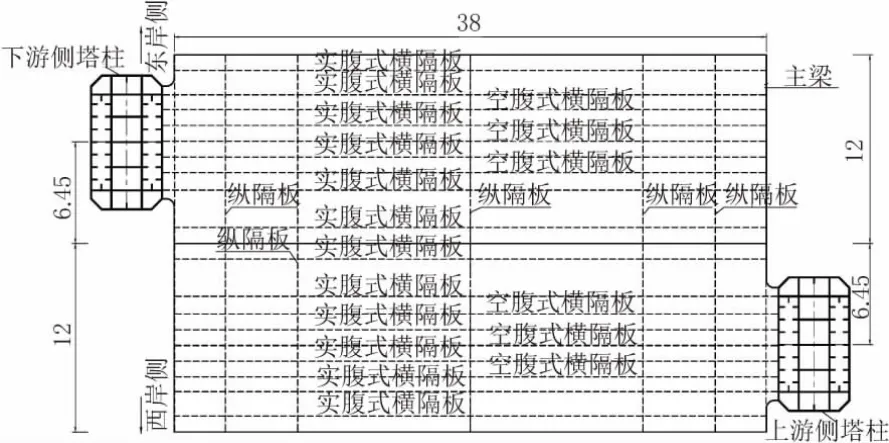

塔区纵向长度为24 m 的钢箱梁划分为2 个12 m长的节段,各自分别与一侧塔柱连接,每个钢箱梁节段内均设置有9 道横隔板和5 道纵隔板,其中有4道实腹式横隔板和3 道空腹式横隔板连同顶、底板一起延伸至内侧塔壁,并与塔柱全熔透焊接。固结区塔柱结构也相应进行了加强,内部增设5 道竖向隔板和2 道水平隔板,位置分别与钢箱梁横隔板,以及顶、底板对应。塔梁固结段平面布置见图6 所示。

图6 塔梁固结段平面布置图(单位:m)

2.4 斜拉索锚固区

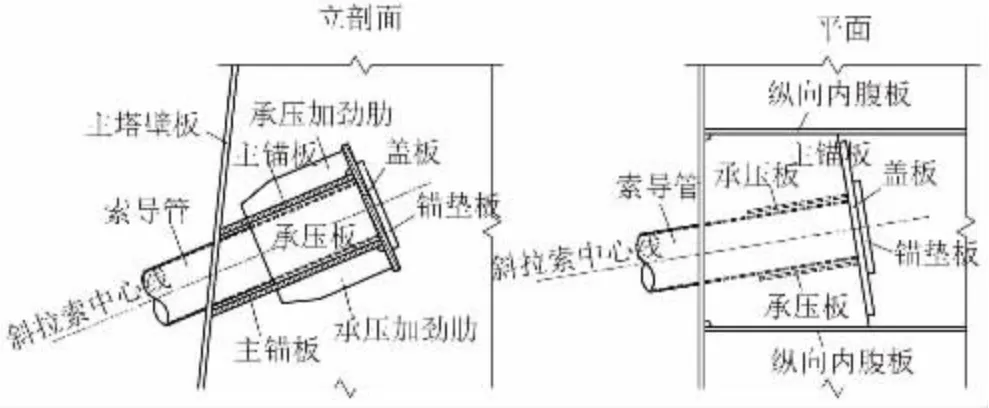

斜拉索锚固区位于桥塔中上部分,总高度范围约42 m,每侧塔柱内各设置有15 对钢锚箱,高度方向间距均为3 m。钢锚箱安装在桥塔的2 道纵向内腹板之间,由主锚板、承压板(含承压加劲肋,下同)、盖板、锚垫板及索导管等构件组成,盖板所在平面垂直于斜拉索中心线,承压板和主锚板均与盖板垂直,见图7 所示。

图7 斜拉索锚箱构造图

由于斜拉索索力经由承压板和主锚板传递至顺桥向内腹板,并通过内腹板最终传递给桥塔,因而锚索区内腹板在承受桥塔竖向力的同时还需承受由两侧斜拉索水平分力引起的拉力,以及由不平衡索力产生的剪力[3]。这一点在确定该区域内腹板厚度时应予以考虑。

2.5 桥塔稳定性分析

为进一步研究这种空间弯扭曲线桥塔的结构受力特性并较为准确地判定其稳定性能,对桥塔分别建立了杆系单元和板壳单元的ANSYS 有限元模型进行数值仿真计算。在空间杆系单元模型中,斜拉桥主梁采用Beam4 单元模拟成鱼骨刺模型,斜拉索采用Link10 单元模拟并施加初始张拉力,桥塔采用Beam188 单元进行模拟;在空间板壳单元模型中,主梁及斜拉索采用与空间杆系单元模型同样的方式模拟,桥塔则采用Shell143 单元进行模拟,建模时还详细模拟了桥塔的内部构造,壁板、内腹板、加劲肋,以及横隔板等构件的布置均与实际结构保持一致[4]。

基于所建立的空间模型对桥塔在竖向荷载作用下的稳定性进行分析,得到其失稳临界荷载Pcr和对应的屈曲特征值λ(即稳定安全系数)。需要说明的是,这里竖向荷载包含结构自身的恒载W 与汽车荷载F,Pcr即为λ 倍的恒载与汽车荷载之和,可表达为:λ=Pcr/(W+F)。

由空间杆系单元模型算得桥塔理想弹性状态下的第一类稳定最小特征值为94.51,在考虑材料、几何双重非线性,以及结构初始缺陷影响的前提下,第二类稳定最小特征值为19.89,表现为斜拉索锚固区域位的塔柱截面形心处位移较其他位置明显增大;由空间板壳单元模型算得的第一类稳定最小特征值为25.15,第二类稳定最小特征值为12.90,两类失稳模态均表现为局部屈曲,分别位于斜拉索锚固区中部的外壁板和内部拉索处的腹板、横隔板及加劲肋。计算表明,在计入双重非线性因素的影响并考虑可发生局部失稳的计算模式下,桥塔的最小稳定安全系数为12.90,满足《公路斜拉桥设计规范》(JTG/T 3365-01)的规定且具有较高的安全度。

3 桥塔施工

3.1 吊装方案与节段划分

桥塔采用龙门架吊装,在确定桥塔吊装方案时主要对塔吊、浮吊和门架吊装等几种常用方式进行了比选。由于桥塔空间线形复杂并且对安装精度要求极高,普通塔吊难以适应,安全风险较大,再加上控制和调整构件空中姿态需增设多项附属设备,则其结构将更为复杂且成本高昂;若采用大吨位浮吊,虽安全风险较小,但安装精度难以保证,并且由于塔、梁同步架设,主梁顶推过塔后需采用两台浮吊进行吊装,成本较高;而龙门架能很好地适应桥塔的线形要求,并可将提升系统设为四吊点吊装且能独立调整单个吊点的位置,塔节段空中对位姿态调整速度快、精度高,且经济性较好,相对于其他方案具有较大的优势。

根据拟定的吊装方案和设备起重能力,将桥塔划分为T1~T14 等14 个类型共27 个制作段,节段长度为7.1~13.9 m 不等,最大节段重量为206 t。各节段分界面均为塔柱轴线的法向平面,见图3 所示。

3.2 节段制造

塔柱节段内部构造复杂,需根据各类钢板的最大轧制宽度及结构尺寸有针对性地对各节段进行板单元划分,并按尽可能减少焊接变形的原则将节段划分为壁板单元、腹板单元、隔板单元、锚箱单元等,各单元件独立加工后在胎架上组拼焊接成完整节段[5]。

在节段制造中,难度最大的是桥塔顶部T13、T14 节段弯扭区壁板单元的制作和斜拉索锚箱单元的组装。顶部壁板单元弯扭程度较大,制作时,先采用800 t 压力机对板件进行弯扭加工,并采用活络样板随时检查,待板件弯扭成型后将其置于预先设置好并经精确测量的仿形胎架上进行火焰矫正,使之与胎架密贴后组焊加劲肋,然后进行二次矫正至完全附胎,以确保单元件成型精确。为保证斜拉索锚箱的安装精度,在组装前,需对锚箱定位线的位置及角度进行检查并修正;在组装过程中,待索导管端头与锚箱盖板密贴且其中心与盖板、锚垫板上的孔同心时,检查索导管出塔端中心点坐标,其坐标值与设计坐标值误差不得大于2 mm,否则须在保证盖板侧索导管中心与盖板、锚垫板孔中心重合的基础上对索导管进行调整,直至达到上述要求;组装后,采用全站仪测量锚固点坐标,其坐标值在容许偏差范围内方可认定合格。

3.3 节段匹配与试拼装

塔柱节段组拼焊接完成后,需与相邻节段进行匹配。在无约束状态下,以相邻节段基准端基线为依据在配切端进行长度配切。塔柱节段采取2 节段立位与5 节段水平位置的试拼装,水平位置试拼装在胎架上进行,各节段均处于无应力状态。

3.4 节段吊装对位

每个塔柱节段上均设置有4 个吊点,对应于龙门架上的4 台提升千斤顶,千斤顶上、下共有3 道锚固装置,防止极端情况下塔柱下落。吊索采用10-φ15.24 钢绞线,每吊装4 个节段更换一次,龙门架及支架钢管立柱处均安装有应力、位移、风速、风向监控系统,对吊装过程全程跟踪监测,确保施工安全。

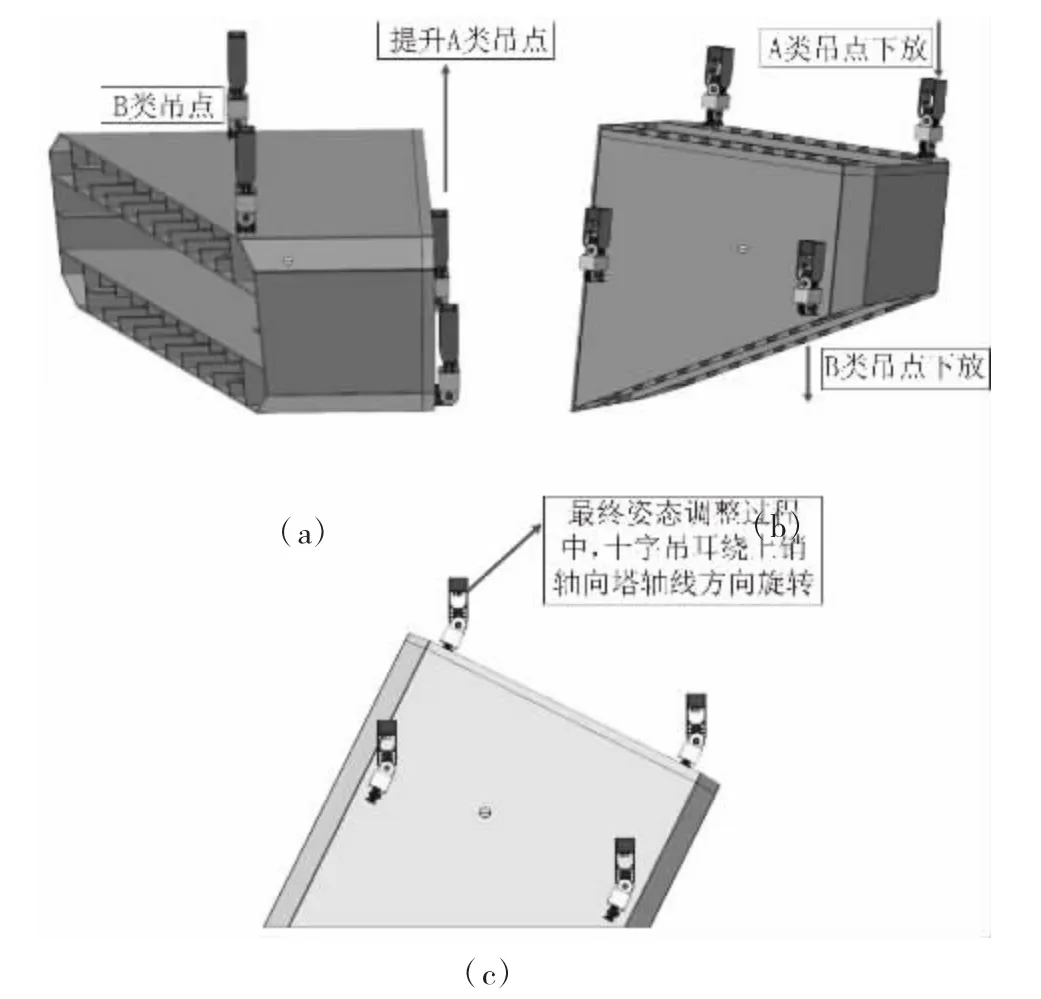

塔柱节段吊装对位流程如图8 所示。起吊前为平位姿态(图8a),此时两个A 类吊点在重心之下,两个B 类吊点在重心之上,首先将节段整体提升至合适高度,平移就位后提升A 类吊点,B 类吊点不动,翻转节段至立位姿态(图8b),此时所有吊点的吊具均旋转至节段长边方向,然后调整同侧的一个A类吊点和一个B 类吊点,另一侧A、B 类吊点均不动,将节段调整至对位姿态(图8c)。将节段下落段至已拼节段上口的限位板处后采用千斤顶进行微调,调整至准确位置后焊接限位板将其固定。

图8 节段吊装对位流程示意图

为了提高安装精度,节段对位时间选择在清晨或傍晚气温较低且相对稳定的时候。根据现场测量结果,塔柱节段X、Y、Z 轴3 个方向的累积误差均不超过12 mm,满足设计及规范要求。

4 结语

柳州白沙大桥主桥采用跨径布置为(200+200)m的双索面独塔斜拉桥,桥塔为反对称的空间弯扭曲线形钢塔,设计与施工难度均较大。根据桥塔结构形式及受力特性,在承台内设置钢底座并将钢塔与底座相连,与塔座钢—混结合段共同承担较大的塔底弯矩,提高了塔底锚固的安全性;通过加强塔、梁固结区主梁的刚性,在不设置斜交横梁的情况下实现了塔柱与主梁两侧在不同位置处固结;通过建立有限元模型进行数值仿真计算,明确了桥塔的失稳模态、屈曲部位,以及稳定安全系数。根据桥塔的工程技术特点,选择了龙门架吊装的总体施工方案,采取有效措施确保塔柱节段,特别是弯扭区和斜拉索锚箱等重难点部位的制造精度,并按照预先制定的节段吊装拼接流程进行施工,取得了良好的预期效果。