矿用带式输送机自动控制系统的应用研究

2022-03-19李丽娜

李丽娜

(山西省长治经坊煤业有限公司,山西 长治 047100)

1 概 况

带式输送机是煤矿开采中重要的运输设备,运行稳定性对煤矿开采效率有非常重要的影响。带式输送机作为使用量比较多、使用时间较长的机电装备,其能耗大小会对煤矿的经济效益产生较大影响。目前很多煤矿中使用的带式输送机无法对速度进行调整,以恒定速度运行,当输送的煤矿物料重量发生变化时,不仅会影响带式输送机运行稳定性,还会造成能源浪费。基于此,结合经坊煤业实际情况,对该矿DTL140 型带式输送机的自动控制系统进行分析,确保设备能根据输送物料重量对其速度进行自动化调整,提升设备运行的稳定性,降低运行中的能源消耗。

2 制动控制系统整体方案研究

2.1 带式输送机基本情况

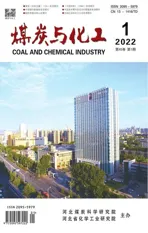

经坊煤业DTL140 型带式输送机皮带宽度为1.4 m,运行时皮带的速度为4 m/s,煤矿物料输送速度可以达到1 800 t/h,带式输送机整体长度为930 m,运输巷道的倾角为19°,同时由2 台功率为900 kW 的电机进行驱动。主要结构如图1 所示。

图1 带式输送机的主要结构示意Fig.1 The main structure diagram of belt conveyor

2.2 自动控制系统整体方案设计

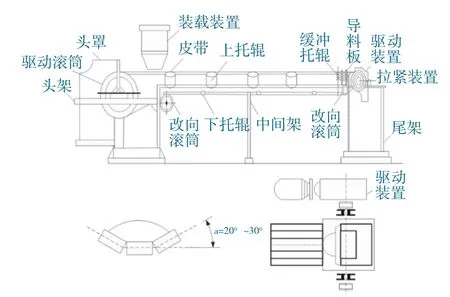

结合经坊煤业实际情况设计带式输送机自动控制系统的整体方案,如图2 所示。可以看出,为带式输送机中的2 部电机分别配备了变频器,变频器与PLC 控制器进行连接,接受PLC 控制器下达的指令,对输出的电压频率进行调整,实现对2 部电机的输出转速的控制。变频器与PLC 控制器之间基于Profibus 总线进行连接。速度传感器和转速编码器分别对带式输送机皮带的运行速度和电机的输出转速进行检测。煤量检测装置对输送机装载的煤量大小进行检测。传感器和检测装置通过RS485实现与PLC 控制器的连接,将结果输入到控制器中进行分析。PLC 控制器与监控主机之间基于工业以太网实现数据信息交互。所有检测和分析结果均需传入监控主机并存储到服务器中,同时监控屏幕会显示带式输送机的运行状态。

图2 自动控制系统整体方案框图Fig.2 Overall scheme diagram of automatic control system

2.3 系统的主要功能

(1) 系统可以根据设备输送的煤矿物料重量大小,对其运行速度进行自动调整,确保运行速度与煤矿物料重量之间相互匹配,提升设备运行的稳定性,降低设备运行能耗。

(2) 系统可以确保2 部电机之间的功率平衡,即2 部电机工作时输出的功率保持同步,延长电机使用寿命。

(3) 所有检测和分析结果均会存储到数据服务器中,可以随时对相关数据和结果进行查询。系统能够以图表的形式呈现带式输送机的运行状态,包括操作记录、故障状态等信息,方便技术人员对设备进行维护保养。

3 自动控制系统的主要硬件设施选型

3.1 PLC 控制器

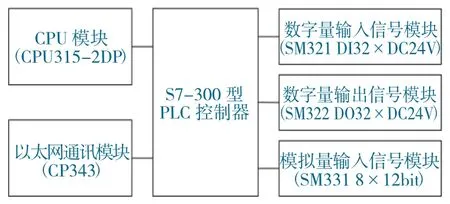

PLC 控制器是自动控制系统中非常关键的硬件设施,其性能好坏会对系统运行的稳定性产生重要影响,结合实际情况以及以往的工业实践经验,选用西门子S7-300 型PLC 控制器。该型号控制器具有无槽位约束、采用模块化设计、结构紧凑等优点,能够在复杂的矿井环境下稳定运行。S7-300型PLC 控制器的主要硬件模块如图3 所示,主要包括CPU 模块、数字量输入和输出信号模块、模拟量输入信号模块、以太网通信模块等。

图3 S7-300 型PLC 控制器的主要硬件模块Fig.3 Main hardware modules of S7-300 PLC controller

CPU 模块是PLC 控制器中最为关键的模块,CPU 可以进一步分为存储器和微处理器,作用是对用户程序以及输入的检测数据进行接收、存储并处理。此次使用的CPU 模块型号为CPU315-2DP,具有良好的性能,响应时间短,可靠性高,完全能够满足经坊煤业DTL140 型带式输送机自动控制系统的实际使用需要。控制器在输出信号时主要以数字量模式输出。以太网通信模块可以实现与控制主机之间的数据通信。

3.2 检测装置设计

系统采用电子输送带称对皮带机输送的煤矿物料重量进行实时检测,采用SS102K 型电机转速传感器对2 部电机的输出转速进行检测,采用GSD-5 型矿用速度传感器对皮带的运行速度进行检测。以上使用的各类传感器或检测装置均属于防爆本质安全型装置,可以在复杂的矿井环境下工作。需要说明的是,以上检测装置获得的均属于模拟量信号,需要经过A/D 转换器将其转换成为数字量信号才能够输入到PLC 控制器中进行分析。

4 自动控制系统的主要工作流程

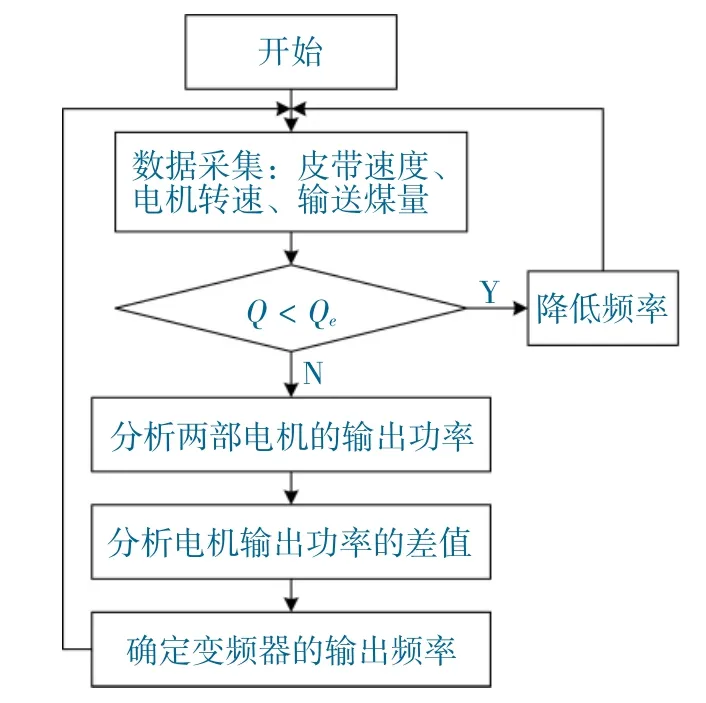

为确保带式输送机运行过程中两部电机功率平衡,根据其输送的煤块重量对运行速度进行调整,提升设备运行的稳定性并降低能耗,制定了系统的主要工作流程图,如图4 所示。

图4 自动控制系统的工作流程Fig.4 Workflow of automatic control system

系统启动工作后,开始对皮带运行速度、电机输出转速以及皮带输送煤量大小进行检测。若输送的煤量Q 低于设备的额定输送容量Qe,系统下达控制指令,降低变频器的输出频率,控制电机转速下降。如果设备输送的煤矿重量为额定重量,则需要对2 部电机的功率大小进行分析,如果2 部电机之间存在功率不平衡的问题,系统会根据功率不平衡程度下达控制指令,对2 部电机的输出转速进行调整,确保电机之间的功率平衡。

5 自动控制系统的工程应用

将设计的自动控制系统部署到经坊煤业DTL140 型带式输送机工程实践中,验证系统运行过程的可靠性和稳定性。在实践中对自动控制系统的各项功能进行现场测试,并对功能进行优化改进调整。结果表明,在整个运行调试期间,自动控制系统的运行过程稳定、可靠,未出现明显故障问题,可以对带式输送机的运行过程进行自动化控制。

自动控制系统的成功实践应用,使得带式输送机运行过程更加稳定,能够根据煤矿运输重量对其运行速度进行自动调整。初步估计认为,其能耗大小与之前相比降低了12%左右。另外,由于设备运行稳定性提升,降低了设备故障率,运维人员数量减少了2~3 名,节省了一定的设备维护保养成本和维护人工成本,提升了运输效率。分析认为,自动控制系统的投入使用后,每年可以为煤矿企业节省100 万元以上。

6 结 语

本文主要以经坊煤业DTL140 型带式输送机为对象,结合煤矿实际情况对自动控制系统进行了设计。控制系统可以对皮带输送的煤量、皮带速度、电机的转速进行检测。在PLC 控制器和变频器的综合作用下,根据实际输送煤矿重量,对电机输出转速和皮带运行速度进行控制,保障2 部电机之间的功率平衡。将自动控制系统部署到工程实践中,在现场对其各项性能进行测验,取得良好的效果,提升了带式输送机运行稳定性,降低了电能消耗,创造了良好的经济效益。