塑烧板除尘器过滤与清灰性能研究

2022-03-18颜翠平马小辉林莉君樊钦宇刘安雄严绍文

颜翠平 黄 梅 马小辉 林莉君 樊钦宇 刘安雄 严绍文

(1.西南科技大学环境与资源学院,四川 绵阳 621010;2.固体废物处理与资源化教育部重点实验室,四川 绵阳 621010;3.成都市城市安全与应急管理研究院,四川 成都 610031)

粉尘主要来自于人类活动,包括工业生产、人们日常生活活动以及交通运输。工业生产是粉尘的最主要来源,火力发电厂、钢铁厂、建材厂,化工厂、有色金属厂以及矿山作业区等工业生产区都产生了大量的粉尘[1]。随着粉体处理技术的发展,以及我国对粉尘排放浓度标准的逐年提高,捕集和回收粉尘的要求也在不断提高。这就要求除尘设备对微小粉尘的捕集率高、收集纯度高,适用范围广,排放浓度低等特点。而传统滤料在工业使用过程中存在两大不容忽视的问题,一是滤料易破损,使用寿命较短;二是收集潮解、黏附性粉体时除尘器堵塞滤料糊袋的问题。由于经过反复的过滤、清灰、清洗和安装等工艺导致滤料磨损,表面粗糙变毛甚至变形,变毛的纤维性滤料在脉冲清灰过程中容易与粉体一起剥落,使得粉体回收的纯度变低;另外破损的滤料使得粉体通过滤料发生泄漏的概率大大增加,这不仅导致除尘器的过滤精度降低,泄露的粉尘还将直接导致粉尘排放浓度增加[2]。因此,磨损严重的滤料只能更换才能保证其除尘性能,这不仅增加了设备运行成本,废弃的滤料也给环境带来了污染。使用PTFE覆膜滤筒分别对高岭土(d50=5.531μm)以及勃姆石(d50=0.784 μm)2种粉体进行收集,粉体黏附在滤筒褶皱里,有效过滤面积逐渐减少,最终清灰失效,导致粉体堆积板结覆盖了滤筒整个表面。

脉冲喷吹塑烧板除尘器与传统滤袋滤筒除尘器的区别就是滤料的材质和结构不同,它是由高分子材料通过特殊烧结工艺形成的刚性波浪式多孔结构滤料,由PE基板和PTFE覆膜组成,覆膜不只是涂于滤板表面,而是填充到了滤板孔隙内部。这样的涂层结构使得塑烧板对超细粉体也有超高捕集率[3-4],其中对于1μm以上粉尘的捕集效率高达99.99%,粉尘排放浓度小于1 mg/m3,能实现超低排放[5-6]。这种特殊的覆膜材料使得塑烧板表面光滑,能有效收集吸水性黏附粉体[6-8]。另外过滤原件一体化刚性设计使得塑烧板滤料在脉冲清灰时不会变形,附着在板上的粉尘是成块状竖直掉落的,不会发生由形变带来二次扬尘。基于以上特性,塑烧板多用于贵重粉质的回收以及高湿烟尘等特殊作业场所[9]。但由于其价格昂贵、工业稳定运行参数未知,导致其暂未受到广泛推广。因此,对塑烧板除尘器过滤清灰性能影响因素的研究为其推广以及解决黏附性粉体收集问题都有极其重要的意义。

国内文献中有一部分学者对塑烧板的材料结构特征,清灰性能特点等做了一定的定性描述,但对于塑烧板除尘器的具体实验研究参考资料较少,其中关于脉冲喷吹参数组合问题,刘鹏[10]通过对塑烧板数值模拟分析表明:喷射间距、喷嘴直径、脉冲压力的最优组合值为66 mm、8 mm、0.6 MPa;蔡龙[11]等指出塑烧板除尘器拥有更低的粉尘出口浓度(≤1 mg/m3),除尘设备阻力非常稳定,压力损失几乎保持不变。目前关于塑烧板过滤清灰性能的研究只有数值模拟这类方法。塑烧板除尘器的清灰性能的实验研究空缺,塑烧板除尘器在收集吸水黏附性粉体稳定运行的喷吹清灰参数未知。因此本项目应用自建的塑烧板除尘器工业覆粉实验平台,参照传统除尘器清灰性能的研究方法,以除尘器阻力、粉尘排放浓度作为评价清灰效果指标,对塑烧板除尘器过滤清灰性能的影响因素以及除尘器收集黏附性粉体稳定运行参数等问题进行实验研究。

1 实 验

1.1 实验设备

工业覆粉实验由实验室搭建的可容纳4个塑烧板的除尘器进行。实验平台装备如图1所示,平台由供气设备、除尘器箱体、喷吹装置、进料装置组成。其中供气设备包括WW-0.9/10B-Q型全无润滑空气压缩机、HAD-1SNF型冷冻式干燥机、减压阀以及气包;除尘器箱体可容纳4块尺寸为560 mm×52 mm×1 200 mm的塑烧板;喷吹装置由型号为DMF-Z-20的直角型脉冲阀、型号为SXC-8A1的脉冲控制仪、DN25的喷吹管4根(每根管道上开9个喷孔,分别对应塑烧板的9个空腔,喷孔直径为6 mm,孔间距为53 mm)组成。进料装置包括振动下料机、下料漏斗以及电控器。另外选用2台风机并联以满足设计过滤风速需求,风机1型号为XFC-7500型漩涡气泵式风机(最大处理风量520 m3/h)、风机2型号为Ring-BlowerRB100型环形鼓风机(最大处理风量630 m3/h)。

图1 塑烧板除尘器清灰平台示意Fig.1 Schematic diagram of dust removal platform of sintered plastic filter dust collector

塑烧板除尘器在入料口需要用称重设备控制入料粉尘浓度,在进行粉尘收集过程中需要全程对其除尘器阻力、粉尘排放浓度以及风机出口风速进行检测与记录。所用到的测量设备包括称重仪、风速仪、粉尘浓度仪和U型管。其中风速仪来自瑞典Swema公司,其型号为Air50,可测量风速、温度以及风量;粉尘排放浓度监控仪器是美国TSI品牌型号为8533EP的环境监测仪器。该设备可以同时测量5个不同粒径段的质量浓度分布,分别有PM1,PM2.5,PM4,PM10以及总尘。测量的浓度值范围为0.001~150mg/m3,在实验开始至结束过程中,将浓度仪放于风机出口进行全程监控,可实时观察每一秒下的粉尘排放浓度,每隔5 s系统自动储存一组数据。

1.2 实验设计

本实验用可容纳4个尺寸为560 mm×52 mm×1 200 mm的塑烧板除尘器对超细黏附性粉体进行收集。通过改变不同的气固浓度、过滤风速以及脉冲条件,测试除尘器阻力以及粉尘排放浓度等方法,对塑烧板除尘器针对超细黏附性粉体收集的清灰性能以及影响因素进行研究。实验选用高岭土和勃姆石2种粉体进行工业覆粉,2种粉体性质如表1所示,高岭土由于其较强的吸水特性而黏附,勃姆石则因为超细易团聚流动性差也具有黏附作用,二者都满足本次实验对粉体黏性的要求。

表1 2种粉体的性质对比Table 1 Comparison of the properties of the two powders

实验中固定参数值不变的有:脉冲宽度80 ms、4支喷吹孔径为6 mm的喷吹管、喷吹距离45 mm、电磁阀为DMF-Z-20直角式脉冲阀。实验中随清灰效果改变的喷吹参数有:初始喷吹压力为0.4 MPa、初始脉冲间隔为10 s。若除尘器阻力较大即清灰效果不好时则考虑增加喷吹压力,若除尘器阻力稳定则考虑增加脉冲间隔以节约能源。

实验中的变量参数有:①过滤风速选取0.6、0.8、1.0、1.2 m/min;②粉尘浓度选取 15、25、35、45 g/m3。

实验前,对除尘器进行安装,保证气密性;将供气装置、喷吹装置以及下料装置与除尘器进行连接;脉冲喷吹参数设置:脉冲宽度为0.08 s、脉冲间隔为10 s、脉冲周期为0、脉冲回路为4、气包脉冲压力为0.4 MPa;调节风机变频器和振动加料机以满足设计的过滤风速与气固浓度值;实验开始每5 min进行1次U型管压力读数以及2台风机出口风速的测量和记录,实验全程对风机出口的粉尘排放浓度进行检测与记录。随时通过除尘器透明钢化玻璃观察塑烧板除尘器的过滤清灰情况,并做相关现象拍照备注。

2 结果与分析

2.1 脉冲间隔、脉冲压力对塑烧板除尘器阻力的影响分析

喷吹压力可以决定塑烧板除尘器的单次喷吹清灰强度,在实验过程中如有清灰困难就会通过提高喷吹压力以提高清灰强度。脉冲间隔指的是相邻2个脉冲阀都输出开阀信号的时间间隔,直接决定了压缩空气的消耗量[12],脉冲间隔设置时间越短,即喷吹周期越短,在相同的清灰时间内,脉冲阀工作的次数越多,清灰次数越多。但脉冲阀的多次使用不仅使得耗气量增加,还加速了脉冲阀这一易损件的耗损,增加了除尘设备的运行成本。因此,在除尘器入口气固浓度小,滤料上积灰少,清灰效果较好的情况下可适当增加脉冲间隔以节约能源,反之应缩短脉冲间隔。

为了定量分析脉冲间隔以及压力对塑烧板除尘器清灰效果影响。选取高岭土粉体进行工业覆粉实验。如图2所示,当过滤风速为0.6 m/min、喷吹压力为0.4 MPa、气固浓度为 15 g/m3时,实验的前5 min,除尘器的阻力上升较快。这是因为洁净的塑烧板突然开始过滤粉体,大量的粉体附着在滤板上使得除尘器的阻力快速上升,5 min之后,阻力上升明显减慢,且逐渐趋于稳定。最终阻力由95 Pa上升到155 Pa。除尘器阻力较小,可能是由于粉尘气固浓度较低,粉尘附着在塑烧板上就立即被脉冲喷吹气流吹下。后续实验增大了粉尘气固浓度至45 g/m3、脉冲间隔增至120 s,让更多的粉体有充足的时间附着在滤板上进行过滤,实验结果表明塑烧板除尘器的阻力呈现的规律为前5 min突增随后缓慢上升最后稳定。前60 min的阻力变化分别为125~160、130~170、130~180 Pa,60 min后增加了40 s的脉冲间隔,各气固浓度下除尘器阻力仅仅只增加了5 Pa。结果表明当过滤风速为0.6m/min时,塑烧板除尘器的运行阻力较小且稳定,脉冲间隔对塑烧板除尘器的阻力影响较少。因此,塑烧板除尘器在阻力稳定的情况下可考虑增加脉冲间隔以减少耗气量与脉冲阀的耗损。脉冲除尘器总耗气量计算:

图2 脉冲间隔对塑烧板除尘器运行阻力影响Fig.2 Effect of pulse interval on operation resistance of sintered plastic filter dust collector

式中,a为附加系数,取1.2;n为脉冲阀数量,本次覆粉实验取4;q为阀单次喷吹耗气量,DMF-Z-20型脉冲阀取27 L/(阀·次);T为喷吹周期;t为脉冲间隔,s。

对于有4个脉冲阀的塑烧板除尘器,不同脉冲间隔的耗气量与脉冲次数如表2所示,数据表明脉冲间隔与除尘器耗气量和脉冲次数成反比。其中,脉冲间隔为10 s时,除尘器的耗气量和脉冲次数是脉冲间隔为120 s时的12倍。因此,适当增加脉冲间隔可减少能耗,节约能源。但当除尘器运行阻力不稳定时脉冲间隔的增加则会增大除尘器运行阻力。

表2 不同脉冲间隔的耗气量与脉冲次数Table 2 Gas consumption and pulse times at different pulse intervals

如图3所示,在过滤风速为1.0 m/min、气固浓度为15 g/m3、脉冲压力为0.4 MPa时,除尘器阻力持续上升,实验进行了65 min依然未稳定。脉冲间隔从120 s减少到10 s,塑烧板除尘器的运行阻力有所降低,从最大1 510 Pa减少到1 135 Pa。数据表明脉冲间隔的减少对除尘器阻力有一定的控制作用,但就此清灰参数条件下依然无法使塑烧板除尘器持续稳定的清灰。因此,在此过滤风速、气固浓度的清灰参数下保持脉冲间隔10 s不变,调节脉冲压力至0.5 MPa,进行了覆粉实验。如图4所示,由于脉冲压力的增加,除尘器阻力明显降低,并且较快地趋于稳定。阻力从1 135 Pa降低到420 Pa。可见脉冲压力的增加能有效提高塑烧板除尘器的清灰性能,保证除尘器稳定运行。

图3 脉冲间隔对塑烧板除尘器运行阻力影响Fig.3 Effect of pulse interval on operation resistance of sintered plastic filter dust collector

图4 脉冲压力对塑烧板除尘器运行阻力影响Fig.4 Effect of pulse pressure on operation resistance of sintered plastic filter dust collector

综上所述,工业上针对塑烧板除尘器对粉体进行收集过程中,可根据除尘器阻力的大小调节脉冲间隔以及脉冲压力。为了后续控制变量,研究清灰参数对塑烧板除尘器清灰性能的影响,脉冲间隔选择10 s,喷吹压力选择0.4~0.5 MPa。

2.2 过滤风速对塑烧板除尘器清灰性能的影响

为探究过滤风速对塑烧板除尘器的清灰性能影响,选用高岭土和勃姆石2种粉体进行覆粉实验。利用实验测试的除尘器阻力、风机出口风速、粉尘排放浓度数据以及拍摄的照片对塑烧板除尘器的清灰影响进行分析。

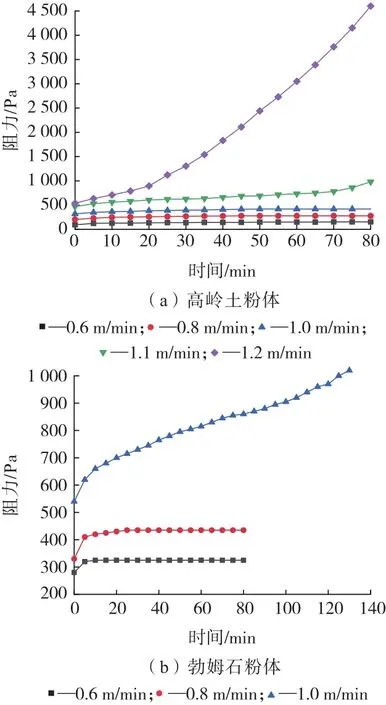

2.2.1 设备阻力分析

过滤风速对塑烧板除尘器阻力影响如图5所示,塑烧板除尘器初始阻力以及实验后期阻力都随过滤风速的增加而变大。这是因为过滤风速越大,除尘器空腔内的负压越大,含尘气流作用在滤板上的力越大,对除尘器清灰的性能要求更高,需要更大脉冲强度才能将黏附在滤板上的粉尘层清理下来。如图5(a)所示,对于高岭土粉体,过滤风速为0.6~1.0 m/min时,除尘器阻力快速趋于稳定,稳定时的阻力分别为155 Pa、280 Pa、420 Pa。当过滤风速增加到1.1 m/min时,除尘器阻力持续缓慢上升,运行80min依然未达到稳定,阻力值上升到980 Pa。 当过滤风速增加到1.2 m/min时,除尘器阻力增长速度变快,阻力上升到4 600 Pa,脉冲喷吹对附着在塑烧板上的粉体几乎没有作用,堆积在塑烧板上逐渐变厚,清灰失效,停机后对塑烧板进行拍照如图6所示。实验数据表明过滤风速对塑烧板除尘器的阻力影响较大,在过滤风速0.6~1.0 m/min时能保证塑烧板除尘器稳定运行。对于大于1.0 m/min的过滤风速需要增加喷吹压力(>0.5 MPa),以降低设备阻力。综合考虑,塑烧板除尘器收集高岭土这类吸水性黏附粉体的过滤风速不易大于1.1 m/min。

图5 过滤风速对塑烧板除尘器阻力的影响Fig.5 Effect of filtration wind velocity on resistance of sintered plastic filter dust collector

图6 塑烧板除尘器收集高岭土1.2m/min过滤风速下清灰失效图Fig.6 Failure diagram of ash removal under filtration wind velocity of 1.2 m/min for ceramic clay collected by sintered plastic filter dust collector

如图5(b)所示,对于勃姆石粉体的收集实验数据表明,当过滤风速为0.6~0.8 m/min时,系统阻力也是较快趋于稳定,稳定时的阻力分别为325 Pa、435 Pa。当过滤风速为1.0 m/min时,系统阻力持续稳定上升,实验进行130 min依然没有稳定,阻力值上升至1 020 Pa。对比高岭土粉体收集的系统阻力,发现勃姆石相对高岭土更难收集,这可能是因为勃姆石粒径比高岭土小以及流动性比高岭土差,导致勃姆石的黏附性比高岭土强。因此在过滤风速为1.0 m/min、喷吹压力为0.5 MPa下收集勃姆石粉体时的设备阻力都无法稳定。综合可得塑烧板除尘器在收集勃姆石这一类超细黏附性粉体所适用的过滤风速为0.6~0.8 m/min,更高的过滤风速需要加大脉冲强度(脉冲压力>0.5 MPa),不宜选用更大的过滤风速。

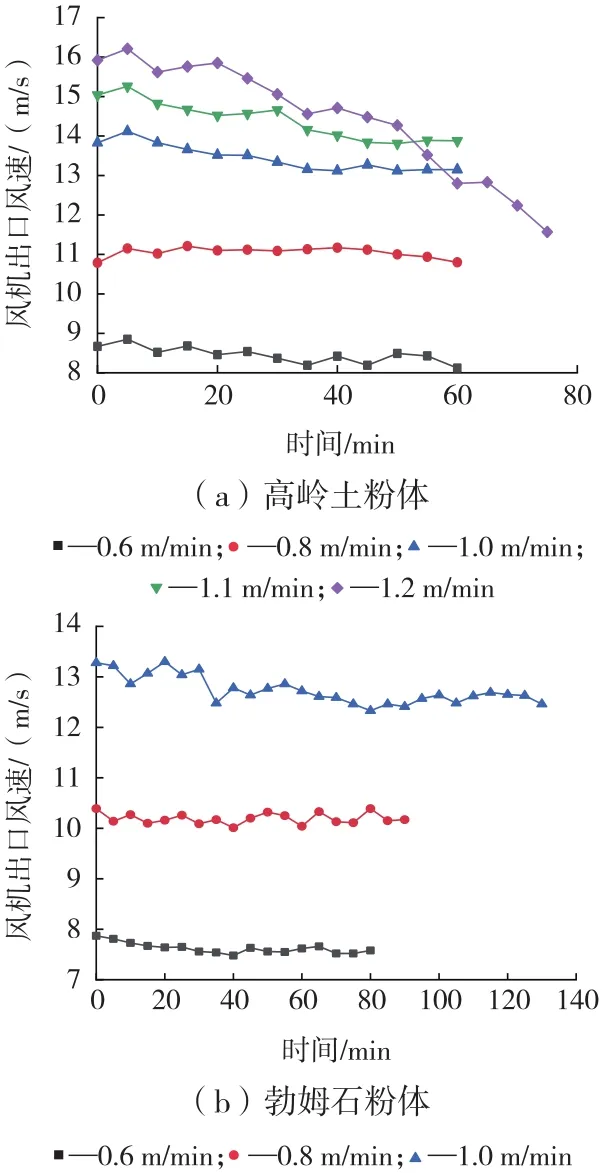

2.2.2 风机出口风速分析

由过滤风速设计值0.6~1.2 m/min可反算出风机1出口设计风速为8.021 m/s、10.695 m/s、13.368 m/s、14.705 m/s、16.042 m/s,风机2出口设计风速为11.977 m/s、15.97 m/s、19.962 m/s、21.959 m/s、23.955m/s。覆粉实验过程中每5min对2台风机出口风速进行了测量并记录,由于2台风机并联,出口风速变化规律相似,选用风机1的出口风速变化值进行分析。

如图7所示,其中对高岭土粉体的收集,当过滤风速为0.6~1.0 m/min时,风机出口风速维持在8.5 m/s、11.0 m/s、13.5 m/s上下,与设计值相差在±0.5 m/s以内,表明塑烧板除尘器在此条件下的设计风量得到保障,且除尘器运行稳定。当过滤风速为1.1 m/min时,风机出口风速有缓慢降低,过滤风速达到1.2 m/min时,风机出口风速则在持续下降,从初始值15.92 m/s下降到11.57 m/s,与设计值相差4.5 m/s,可以反推出除尘器处理风量以及过滤风速也在下降,除尘器清灰失效。另外对勃姆石粉体收集过程中,除尘器出口风速变化图可以看出,当过滤风速为0.6~0.8 m/min时,风机出口风速维持在7.7 m/s、10.2 m/s上下,而当过滤风速为1.0 m/min时,风机出口风速有缓慢降低,从初始值13.28 m/s下降到12.46m/s,与设计值相差0.9m/s。以上的数据变化规律都能和除尘器阻力变化相对应,除尘器阻力的上升不仅导致风机所耗功率增加,还将减少除尘器的处理风量,使得除尘性能降低。

图7 过滤风速对塑烧板除尘器出口风速的影响Fig.7 Effect of filtration wind velocity on outlet wind velocity of sintered plastic filter dust collector

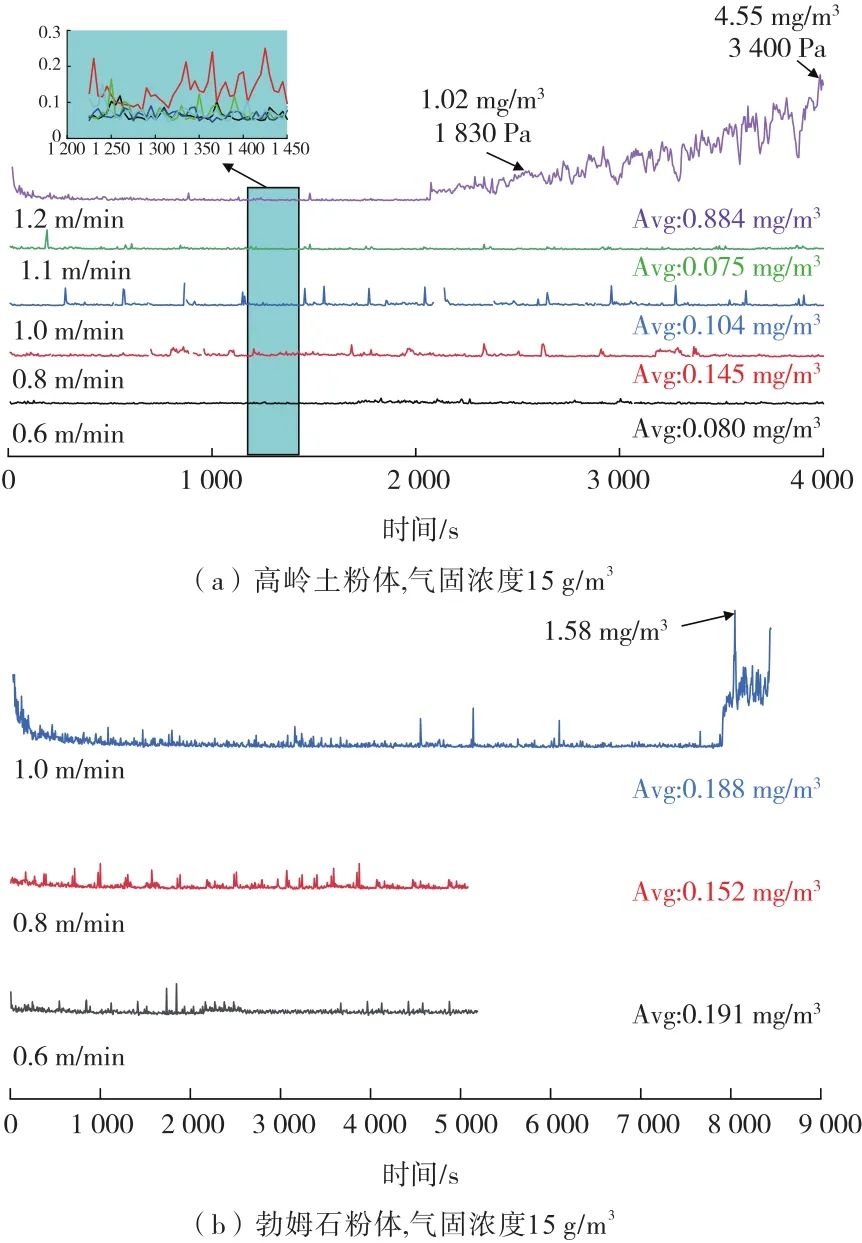

2.2.3 粉尘排放浓度分析

塑烧板除尘器覆粉实验全程的粉尘排放浓度都使用了粉尘浓度仪进行检测与记录,如图8所示,过滤风速对粉尘排放浓度没有明显的影响。其中对高岭土粉体收集的排放浓度数据可以看出当过滤风速为0.6~1.1 m/min时,粉尘出口浓度一直处于一个稳定的状态,平均值分别为0.080 mg/m3、0.145 mg/m3、0.104 mg/m3、0.075 mg/m3,远远小于1 mg/m3。当过滤风速为1.2 m/min时,也就是塑烧板除尘器清灰失效的时候,粉尘排放浓度也逐渐上升。其中,在除尘器阻力为1 830 Pa时对应的粉尘排放浓度为1.02 mg/m3,已经开始大于1 mg/m3;当除尘器阻力上升至3 400 Pa时,排放浓度增加到了4.55 mg/m3。对于勃姆石粉体收集的排放浓度数据图可得,过滤风速为0.6~1.0 m/min时,粉尘排放浓度平均值分别为0.191 mg/m3、0.152 mg/m3、0.188 mg/m3。虽然相对高岭土而言数值有所增加,但依然远远小于1 mg/m3,排放浓度的增加是因为勃姆石的粒径比高岭土细很多。在过滤风速为1.0 m/min时后期的排放浓度有明显的上升,这是因为除尘器阻力也在缓慢上升未稳定,但最大值也只有1.58 mg/m3。

图8 过滤风速对粉尘排放浓度影响Fig.8 Effect of filtration wind velocity on dust emission concentration

综上所述,当塑烧板除尘器的系统阻力较小且稳定的情况下,粉尘排放浓度远远小于1 mg/m3,当除尘器清灰失效时,粉尘排放浓度会逐渐上升。有可能是因为当清灰失效时,附着在塑烧板上的粉尘层会越积越厚,不断的过滤使得除尘器内负压增加,作用于滤板上,使得小颗粒穿过滤板孔隙从风机出口逃逸,造成排放浓度的增加。因此,为实现粉尘的超低排放,应该加强对除尘器系统阻力的控制。

2.3 气固浓度对塑烧板除尘器清灰性能的影响

气固浓度即为除尘器入口的含尘气流浓度,气固浓度越高,相同时间里塑烧板过滤的粉尘越多,粉尘黏附在滤板表面的量越多,对除尘器的清灰性能的要求也越高。下面将从除尘器阻力、风机出口风速以及粉尘排放浓度的角度进行气固浓度对塑烧板除尘器清灰性能影响分析。

(1)系统阻力与风机出口风速分析。由于在对高岭土粉体进行工业覆粉实验,当过滤风速为1.1、1.2 m/min时,塑烧板除尘器的系统阻力未达到平衡,清灰失效。因此选取过滤风速为0.6~1.0m/min下除尘器能稳定运行的数据进行对气固浓度的影响分析。如表3所示,在各个过滤风速下的除尘器的稳定阻力随着气固浓度的增大而不断上升。其中,对于高岭土粉体收集的数据来看,过滤风速0.6~1.0 m/min,气固浓度从15 g/m3增加到45 g/m3,除尘器稳定运行的系统阻力分别上升了30 Pa、70 Pa、100 Pa。表面过滤风速越大,除尘器入口的含尘气流浓度对除尘器系统阻力的影响越明显。然而对于勃姆石粉体,阻力分别上升75 Pa、55 Pa,气固浓度的变化对除尘器阻力影响与过滤风速的相关性不大。这是因为对于勃姆石粉体,过滤风速为0.8 m/min时就需要0.5 MPa的喷吹压力才能使塑烧板除尘器稳定运行,这恰好说明了喷吹压力对塑烧板除尘器清灰强度的重要影响。另外,从风机出口稳定风速值可以看出,只要塑烧板除尘器在稳定运行,风机出口风速与除尘器阻力一样会维持稳定。与气固浓度的影响相关性较小。当除尘器清灰失效后,风机出口风速会因为系统阻力的上升而逐渐下降。与2.2.2节对出口风速的分析一致。

表3 不同过滤风速、气固浓度条件下除尘器阻力与风速值Table 3 Resistance and wind velocity of dust collector under different filtration wind velocity and gas-solid concentration

(2)粉尘排放浓度分析。不同的气固浓度对塑烧板除尘器粉尘出口浓度变化对比数据如表4所示,数据表明粉尘排放浓度随气固浓度的改变变化不明显。勃姆石粉体收集除尘器的平均排放浓度普遍大于高岭土,这是因为勃姆石粉体的粒径远小于高岭土,超细的粉体颗粒在塑烧板除尘与清灰过程中更易发生逃逸。从整体来看,塑烧板除尘器稳定运行的排放浓度远低于1 mg/m3。这与2.2.3节对粉尘排放浓度的分析一致。

表4 气固浓度对粉尘排放浓度影响数据Table 4 Effect data of gas-solid concentration on dust emission concentration

综合以上覆粉实验的结果分析来看,喷吹压力、脉冲间隔、过滤风速以及气固浓度对塑烧板除尘器的清灰性能都有很大的影响。其中,喷吹压力的增大较脉冲间隔的减少更能降低除尘器系统阻力,过滤风速较气固浓度对除尘器系统阻力的影响性更大。因此塑烧板除尘器在工业应用过程中,在除尘器阻力较小且稳定的情况下可适当增加脉冲间隔减小喷吹压力,以降低除尘设备的能耗,可用于较高气固浓度、过滤风速的工业环境;相反则应减小脉冲间隔增加脉冲压力以保证除尘器稳定运行。

3 结 论

(1)改变喷吹压力(0.4~0.5 MPa)和脉冲间隔(10~120 s),对高岭土粉体进行了工业覆粉实验,从除尘器阻力以及能耗的角度,系统分析了喷吹参数对除尘器性能的影响。为后期对塑烧板除尘器清灰性能影响参数实验研究选定了脉冲间隔为10 s,喷吹压力为0.4~0.5 MPa,以保障实验数据的可对比性。

(2)改变气固浓度(15~45 g/m3)和过滤风速(0.6~1.2 m/min),对高岭土和勃姆石2种粉体进行了工业覆粉实验,分别从除尘器系统阻力、风机出口风速和粉尘排放浓度的三大角度系统地进行了塑烧板除尘器的过滤清灰性能分析。得出了塑烧板除尘器阻力与过滤风速、气固浓度成正比的规律;得到了塑烧板除尘器收集2种不同类型粉体时除尘器设备稳定运行的过滤风速、气固浓度以及系统稳定阻力,即塑烧板收集高岭土和勃姆石稳定运行的过滤风速范围分别为0.6~1.0 m/min,0.6~0.8 m/min,设备稳定阻力值的范围分别为155~520 Pa,325~500 Pa(气固浓度为15~45 g/m3);验证了塑烧板除尘器稳定运行时具备超低排放浓度(远远小于1 mg/m3);上述实验结果对塑烧板除尘器的工业使用推广提供了理论指导以及技术支撑作用。