CR200J型动车组拖车水箱漏水故障分析与改进

2022-03-18马善民

马善民

(中国铁路上海局集团有限公司设备监造部 上海 200071)

0 引言

2020年以来,新造CR200J型动车组在运用中出现拖车水箱漏水问题,影响正常运输秩序。针对此问题,从技术要求、设计结构、材料选型、工艺流程等方面对拖车水箱进行分析,提出相应改进措施。

1 现状及问题

1.1 CR200J型动车组拖车水箱

CR200J型动车组拖车水箱(以下简称水箱)根据车型不同主要有两种类型:面包形水箱和方形水箱,是基于原25T型客车并依据TJ/CL 551—2018《铁路客车水箱暂行技术条件》和主机企业《时速160公里动力集中电动车组水箱模块供货技术条件》优化而来:(1)优化板材拼接结构,减少焊缝数量;(2)增加防波板密度及侧面焊缝结构,以提高水箱整体强度和抗变形能力;(3)增加钝化工艺,提高焊缝抗腐蚀能力。

1.2 水箱漏水问题统计

统计23件水箱漏水情况如表1所示,渗漏点分布如图1、图2所示。

表1 水箱漏水情况统计表

图1 侧部焊缝漏点

图2 底部板材漏点

水箱配套新造厂家差别不大,水箱漏水主要集中在运用后1~2年内,渗漏点主要分布在面板、焊缝及焊缝附近,渗漏点形状多为点状、条状。

另经调查,漏水水箱分布多个路局和运营区段,且所用水质均符合GB 5749—2006 《生活饮用水卫生标准》,可排除因水质原因导致的水箱漏水。

2 水箱结构及制造工艺分析

下文以卧车用水箱为例进行分析。

2.1 结构分析

卧车(容量1 500 L)面包形水箱由底面及侧面整体折弯结构、端板和顶部盖板等组成,内部设有多孔插接防波板,在底面平板设置清扫孔,箱体板材和防波板厚度为3 mm,材质为06Cr19Ni10(见图3)。

图3 卧车用水箱结构图

其中侧板与盖板连接处、内部防波板结构如图4、图5所示。

图4 侧板与盖板连接细节图5 内部防波板结构

2.2 材料分析

选取2件漏水水箱,针对漏点附近切割取样进行理化检测分析。

2.2.1化学成分和力学性能

经检测,化学成分及力学性能均满足对应牌号要求。

2.2.2金相检测及电镜分析

水箱微观金相组织未见异常,焊缝融合未见异常。电镜分析结果如图6~图9所示。

图6 电镜分析(一)图7 电镜分析(二)

图8 电镜分析(三)图9 电镜分析(四)

水箱所用材料化学成分、力学性能、金相组织均符合要求,排除水箱漏水与材质的关系。结合比较原有25T型客车水箱,该批水箱运用时间不长即出现批量漏水问题,考虑水箱漏水可能与制造工艺,尤其是钝化处理工艺不当有关。

2.3 制造工艺分析

新造水箱工艺流程为:剪裁下料—焊接—酸洗钝化处理—试验。

2.3.1焊接工艺分析

现场调研了解,水箱焊接方式包括手工气体保护焊(135)和自动氩弧焊(141),考虑成本等因素,厂家多使用气体保护焊。气体保护焊的优点在于热输入量大、效率高,不足之处在于焊接变形较大、飞溅物较多,对焊后清理要求较高。

根据图4、图5可知,防波板间为插接结构配合,插接处(段焊)焊接操作空间较小。侧板与盖板之间为搭接焊缝结构,基于操作空间,焊接须在水箱外部作业,焊接起弧面背部较难熔透、易形成“夹缝”,钝化作业时易残留钝化液且难以彻底清除。

查看水箱制造现场发现,采用气体保护焊的水箱内、外部均存在大量飞溅物,同时焊缝处和焊接热影响区域未进行打磨处理,直接影响后续钝化质量。此外防波板沿水箱长度方向焊接变形量较大,影响焊接强度,且易在焊缝处形成应力锈蚀。

2.3.2酸洗钝化工艺分析

酸洗钝化的目的在于清除各类油污、锈、氧化皮、焊斑等污垢,用以提高不锈钢抗腐蚀性能,处理后表面变成均匀银白色。

酸洗钝化工艺流程为:预清洗、排水—除油—清洗排水—酸洗钝化—清洗排水—中和—清洗排水—干燥。

依据供货技术条件,水箱酸洗钝化工艺应选用整体浸泡式酸洗,在中和、清洗、排水过程中,应对清扫孔附近4块防波板、顶板和底板搭接处各取1点进行pH值测试,测试结果应为6.5~8.5。同时应制作样件,钝化后进行盐雾试验、晶间腐蚀试验,以检测钝化膜质量是否合格。

现场调研水箱配套制造厂家发现有厂家未依据相关工艺流程作业。在酸洗钝化后清洗中,残留的钝化膏溶解后随水流飞溅,部分附着在水箱底板上。由于前期焊接后未进行打磨处理,内部飞溅物较多,酸性水渍残留在飞溅物与基材之间的狭小缝隙处未能彻底清除;侧部搭接焊缝结构的“夹缝”在钝化过程中亦残留酸液难以彻底清除;水箱制造出厂至整车上线运营均有至少1个月甚至更长的时间间隔,残留的酸液在此期间已经对水箱造成一定的腐蚀并形成腐蚀点。

2.4 分析结论

综上所述,水箱漏水的主要原因如下:

(1)结构设计不合理。水箱内部防波板设置密度过大、间距较小,导致其焊接操作性差;防波板底部存在翻边,焊接后易形成狭小缝隙。

(2)工艺设计不合理。防波板底部过水孔较少,且拐角位置倒角较小;侧板与盖板处为搭接焊接结构,焊接后形成“夹缝”;顶板无工艺排水口。上述工艺设计导致酸洗钝化后酸性残液难以彻底排出,以及钝化后清洗难以彻底排水。

(3)工艺执行不到位。焊接工序:手工焊接焊缝质量不高、一致性差,尤其是侧部长大焊缝变形量较大,且飞溅物较多,焊接后表面未处理或处理不到位,导致存在较多孔缝等易残留液体缺陷。酸洗钝化工序:水箱酸洗钝化前未进行预清洗处理;钝化方式错误使用钝化膏,钝化及中和过程无时间、温度控制要求,对钝化后的残液pH值未进行检测,甚至未进行中和工序;未按工艺要求制做样件及进行盐雾试验、晶间腐蚀试验,以检测钝化膜质量是否合格;此外钝化后内外部残液未及时进行清洗及后续干燥工序不到位。

3 改进优化措施

3.1 结构优化

(1)在保证水箱整体强度、刚度前提下,通过仿真验证适当减少防波板数量,由原来的4纵5横共9块,改为4纵3横共7块,以便防波板插接处焊接作业。

(2)去除防波板翻边,避免翻边与底板焊接后形成细小夹缝;减少防波板插接处焊缝数量,由双面焊改为对角焊;侧板与盖板处搭接焊接结构改为开坡口对接焊结构;消除酸洗钝化工序残留酸性残液风险。

(3)防波板底部倒角由50 mm×50 mm改为70 mm×70 mm,底部过水孔由小圆弧孔改为大圆弧孔;提高水箱清洗排水时过水效率。

(4)水箱顶板(圆弧面)中部增设工艺清扫孔,水箱翻转后顶板中部为水箱最低点,便于钝化后清洗排水。

3.2 工艺管控

(1)焊接工序:焊接方式统一规定为氩弧焊,以减少焊接飞溅;为保证焊缝质量,侧板与盖板处长大焊缝改为自动焊;焊接后对焊缝、热影响区、飞溅物、焊渣等进行处理,消除后续钝化工序残留酸性残液的风险。

(2)酸洗钝化工序:严格执行钝化工艺流程:一是钝化前进行预处理清洗;二是采用整体浸泡式酸洗钝化,加超声波或振荡清洗,严格控制该工序温度和时间;三是酸洗钝化后及时(≤2 h)进行中和清洗处理,处理后须对残液pH值进行测定,若不达标须反复清洗直至达标;四是水箱钝化后用内窥镜检查内部钝化膜表面质量,使用蓝点检测试剂进行检测,确保箱体内外表面清洗干净、无游离铁离子;同时须做样件,对样件钝化膜进行盐雾试验、晶间腐蚀试验确认合格;五是中和清洗后须对水箱进行干燥处理,干燥后做好防护措施。

4 改进验证

4.1 仿真验证

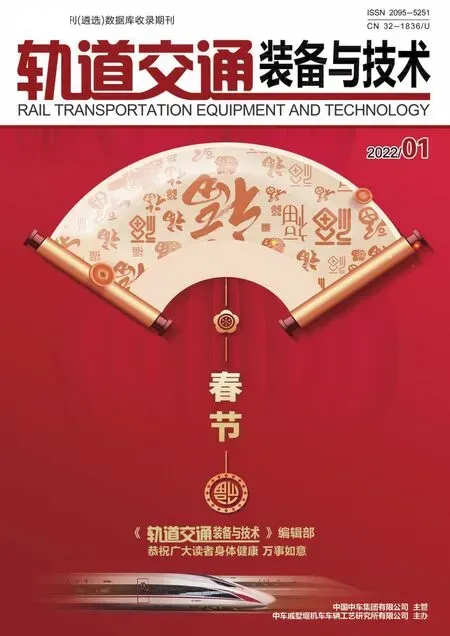

以现用06Cr19Ni10不锈钢材质进行仿真验证,该材质屈服强度为205 MPa,抗拉强度为520 MPa。冲击工况按照GB/T 21563—2018标准规定的Ⅰ类A级选取,计算工况如表2所示,各工况模拟验证如图10~13所示,仿真计算结果如表3所示。

表2 冲击工况

图10 保压工况图11 X方向冲击工况

图12 Y方向冲击工况图13 Z方向冲击工况

根据上述计算可知,该优化方案满足要求。

表3 仿真计算结果

4.2 实物验证

优化改进后的水箱较原有结构更加合理,焊接成形、耐腐蚀效果均有明显提升,经探伤、注水保压、盐雾试验验证后,各项性能指标均符合要求,如图14、图15所示。

图14 250 h盐雾试验后样件图15 侧部对接焊缝钝化后效果

目前,上述漏水水箱部分已更换为优化后的水箱,且经过1年及以上时间的运用考验和跟踪调查,优化后的水箱无漏水问题,且内外部均无锈迹和变形。

5 结束语

目前国内铁路动、客车水箱多为重力供水,水箱安装在车辆的车顶钢结构和内装顶部之间,结构安装需要下托、上吊。为满足旅客需求、提升旅客乘坐体验,结合此次漏水问题分析改进及工作经验,针对后续动、客车水箱设计制造提出以下建议:

(1)水箱材质由现有06Cr19Ni10(304)改为0Cr17Ni12Mo2(316),提升耐蚀性。

(2)设计水箱时,在满足强度及刚度前提下,应充分考虑后续加工、制造环节。

(3)借鉴潜水艇“水密舱”结构,探索将现有“单体”水箱结构改为“组合分布式”结构,充分利用车辆顶部空间、增大整车水箱容量,满足旅客用水需求,减少停站上水次数;同时减轻“单体”水箱质量,降低“下托上吊”配套结构强度需求。

(4)现场调研发现,受运用区段水质影响,运用一段时间后的水箱多数内壁上附着较多水垢及沉积物,影响供水质量。且水箱一般只在入厂检修时分解落地、内部冲洗,建议在后续设计时探索增加水箱前端进水过滤装置。