双重润滑条件下的刀具切削特性研究

2022-03-18衣明东王建平李传浩许崇海

衣明东 王建平 李传浩 许崇海

1.齐鲁工业大学机械工程学院(山东省科学院),济南,2503532.山东省机械设计研究院,济南,250031

0 引言

当前,环境保护要求越来越严格,各制造公司不断探索新的解决方案,以减少甚至完全消除传统切削液的使用,转而采取更加有效和污染更少的润滑或冷却策略[1]。干式加工是一种已被接受的替代解决方案,能够保证制造过程更高的可持续性和更低的经济影响,但也导致了加工表面质量的降低和刀具磨损的加剧[2]。

微量润滑(minimal quantity lubrication,MQL)辅助加工被越来越多地用于工业生产,由于所用切削油很少(约为0.2 L/h),因此被归类为亚干加工[3]。SIRIN等[4]研究了镍基合金X-750在干切削与MQL条件下的切削性能,结果表明,与干切削相比,使用MQL技术使工件表面粗糙度降低了39%,工件表面形貌、切削温度、切削力都得到了显著改善。SZCZOTKARZ等[5]研究了MQL润滑方式与干切削加工对刀具磨损的影响,结果表明,与干加工相比,使用MQL方式的刀具磨损减少了约21%。覃孟扬等[6]研究了低温微量润滑(cold minimal quantity lubrication,CMQL)对难加工材料切削的刀具耐用度的影响,并对镍基高温合金GH4169进行了粗/精车削试验,结果表明,CMQL可以改善镍基高温合金的切削性能。

但是,现有MQL技术并不能完全满足现代加工要求,因此国内外许多学者开始研究双重润滑方式加工。WIKA等[7]研究了超临界二氧化碳+微量润滑冷却对AISI 304L奥氏体不锈钢铣削加工中刀具磨损和表面完整性的影响,结果表明,刀具寿命延长了324%,表面粗糙度低至0.78 μm。BERTOLINI等[8]研究了添加石墨烯纳米碎片(graphene nanoplatelets,GNPs)结合MQL切削Inconel 718的磨损机理,结果表明,GNPs与MQL结合比添加纯油时刀具磨损更小。SHARMA等[9]研究了纳米流体+MQL加工AISI 1040钢的切削性能,结果表明,纳米流体+MQL在表面粗糙度、刀具磨损、切削力和切屑形态方面的性能优于干加工、使用常规切削液的湿加工和使用常规切削液的MQL。MARQUES等[10]研究了使用晶须增强陶瓷刀具(Al2O3+SiCw)车削Inconel 718时在MQL中添加固体润滑剂的效果,结果表明,固体润滑剂的加入延长了刀具寿命,MQL的使用提高了表面质量。程锐等[11]研究了MQL条件下微织构刀具对金属切削性能的影响,结果表明,MQL条件下可提高加工表面质量,同时降低刀具磨损。

自润滑刀具是将固体润滑剂引入刀具中,切削时利用固体润滑剂在刀具表面拖覆形成一层固体润滑膜,起到润滑和降低刀具磨损的目的[12]。DENG等[13]通过热压烧结法制备了一种添加了CaF2固体润滑剂的Al2O3/TiC陶瓷切削刀具,并在硬化钢和铸铁上进行了干式加工试验,结果表明,使用Al2O3/TiC/CaF2陶瓷刀具对淬硬钢和铸铁进行干式切削时表面会形成润滑膜,与Al2O3/TiC刀具相比,刀-工界面的摩擦因数会降低。JI等[14]采用真空热压法制备了Al2O3/Ti(C,N)/CaF2@Al(OH)3,并对40Cr进行了切削实验,实验结果表明,固体润滑剂的加入可以有效降低刀具切削过程中的温度、切削力和摩擦因数,从而提高刀具材料的切削性能。KISHOR等[15]制备了三种无涂层耙面机械微纹理(MμT)刀具和三种MoS2涂层耙面MμT刀具,并将上述两类MμT刀具的硬加工性能进行了比较,结果表明,与无涂层的MμT刀具相比,MoS2涂层的MμT刀具的主切削力和进给力分别减小了5.69%~17.41%和22.31%~33.91%。

本研究采用真空热压烧结技术制备了一种自润滑金属陶瓷刀具,并在微量润滑作用下对300M钢进行了切削实验,研究了固体润滑和微量润滑双重作用机理。

1 试验方法

1.1 刀具的制备与表征

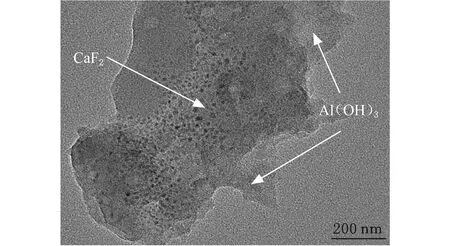

采用Ti(C,N)作为基体材料,平均粒径为0.5 μm。钴、钼和镍作为黏结相,平均粒径尺寸在1~3 μm之间。氧化镁作为烧结助剂,平均粒径尺寸为1 μm左右。CaF2@Al2O3粉体为实验室自制,首先利用非均匀成核法在CaF2表面形成一层Al(OH)3,制得CaF2@Al(OH)3包覆粉体(图1),然后在箱式电阻炉中经1000 ℃煅烧得到CaF2@Al2O3粉体。

图1 CaF2@Al(OH)3包覆粉体TEM照片Fig.1 TEM photo of CaF2@Al(OH)3 coated powder

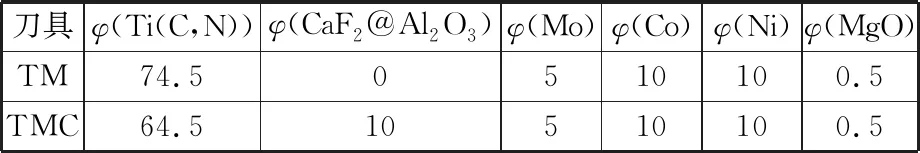

按照表1各组成材料的体积比进行混合,将混合物采用湿法球磨,经超声分散混合均匀,真空干燥,120目过筛。将混合粉末装入石墨模具中,进行真空热压烧结,烧结温度为1450 ℃,烧结压力为30 MPa,保温时间为30 min。表1中,TMC刀具是指Ti(C,N)基自润滑金属陶瓷刀具,TM刀具是指不添加CaF2的Ti(C,N)基金属陶瓷刀具。

表1 Ti(C,N)基金属陶瓷刀具的材料组分配比

将制备的金属陶瓷材料经切割和研磨制成3 mm×4 mm×30 mm的标准试样,运用电子万能试验机(AGS-X5KN)采用三点弯曲法测定试样的抗弯强度。利用HV-120型维氏硬度计测试样品的硬度,载荷为196 N,加压时间为15 s。使用压痕法测量断裂韧性。采用阿基米德排水法测量试样的相对密度。

采用扫描电镜(SEM,Hitachi Regulus8220)观察所获得的金属陶瓷材料断面微观结构,采用X射线衍射(XRD-6100)和能量色散谱(EDS,Hitachi S4800)分析金属陶瓷材料的相组成,采用透射电子显微镜(TEM,JEM 2100)、SEM(Hitachi Regulus8220)和高分辨率透射电子显微镜(HRTEM,FEI TecnaiG2F20)分析复合粉体和刀具材料的微观形貌。

1.2 切削性能

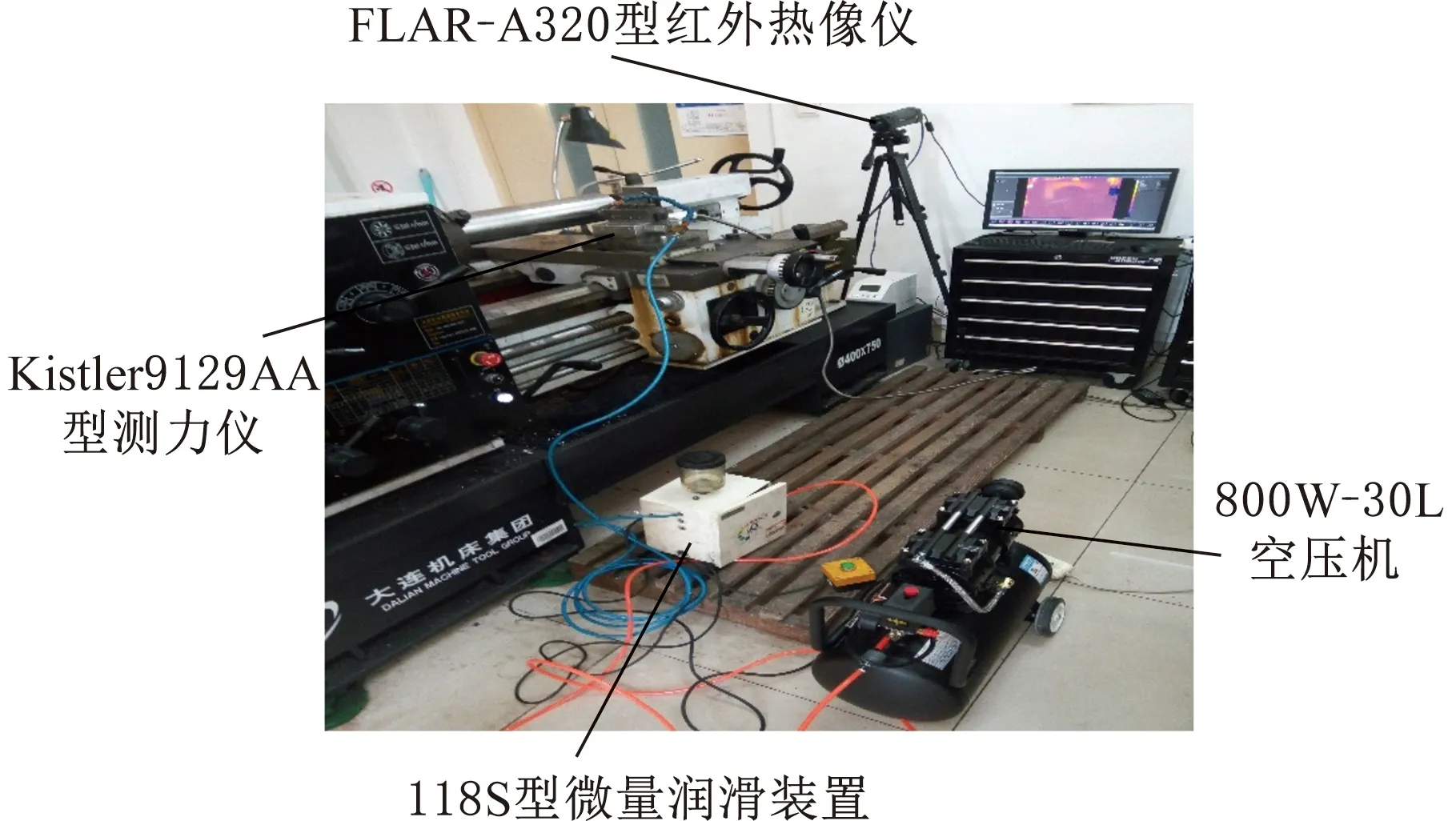

刀柄型号为肯纳CSSNR2525M12-MN7,切削刃长度为12 mm,刀片厚度为7.94 mm。刀具几何参数主要包括:后角α0=5°,刃倾角λS=0°,前角γ0=-5°,倒棱角度γo1=-10°,刀尖圆弧半径r=0.2 mm,主偏角κr=45°,倒棱宽度br1=0.1 mm。在CA6140机床上进行切削实验,采用118S型微量润滑装置,压力为0.6 MPa,喷油量为10 mL/h,喷嘴距刀尖20 mm,角度为20°。切削用刀具为TM刀具和TMC刀具,润滑方式为干切削和微量润滑,如表2所示。工件材料选取300M超高强度钢,屈服强度大于1500 MPa。根据本课题组前期研究结果,切削300M钢时切削用量选取切削速度vc=200 m/min、进给量=0.102 mm/r和背吃刀量ap=0.2 mm[16]。切削现场照片以及实验装置见图2。

表2 切削加工300M超高强度钢的润滑方式

图2 切削现场图片以及实验装置Fig.2 Cutting scene pictures and experimental equipment

分别采用Kistler 9129AA型测力仪、FLAR-A320型红外热像仪、TR200型粗糙度仪、朗微PXS-1020型工具显微镜测量切削力、切削温度、已加工表面粗糙度和刀具后刀面磨损量。采用Hitachi SU3500扫描电镜观察刀具和切屑形貌,并使用其附带的能谱仪分析元素分布。

2 结果与讨论

2.1 刀具力学性能和微观结构

Ti(C,N)基金属陶瓷刀具的力学性能如表3所示。研究结果表明,与TM刀具相比,添加CaF2@Al2O3包覆粉体使TMC刀具的硬度和断裂韧性分别提高了24%和32%。

表3 Ti(C,N)基金属陶瓷刀具的力学性能

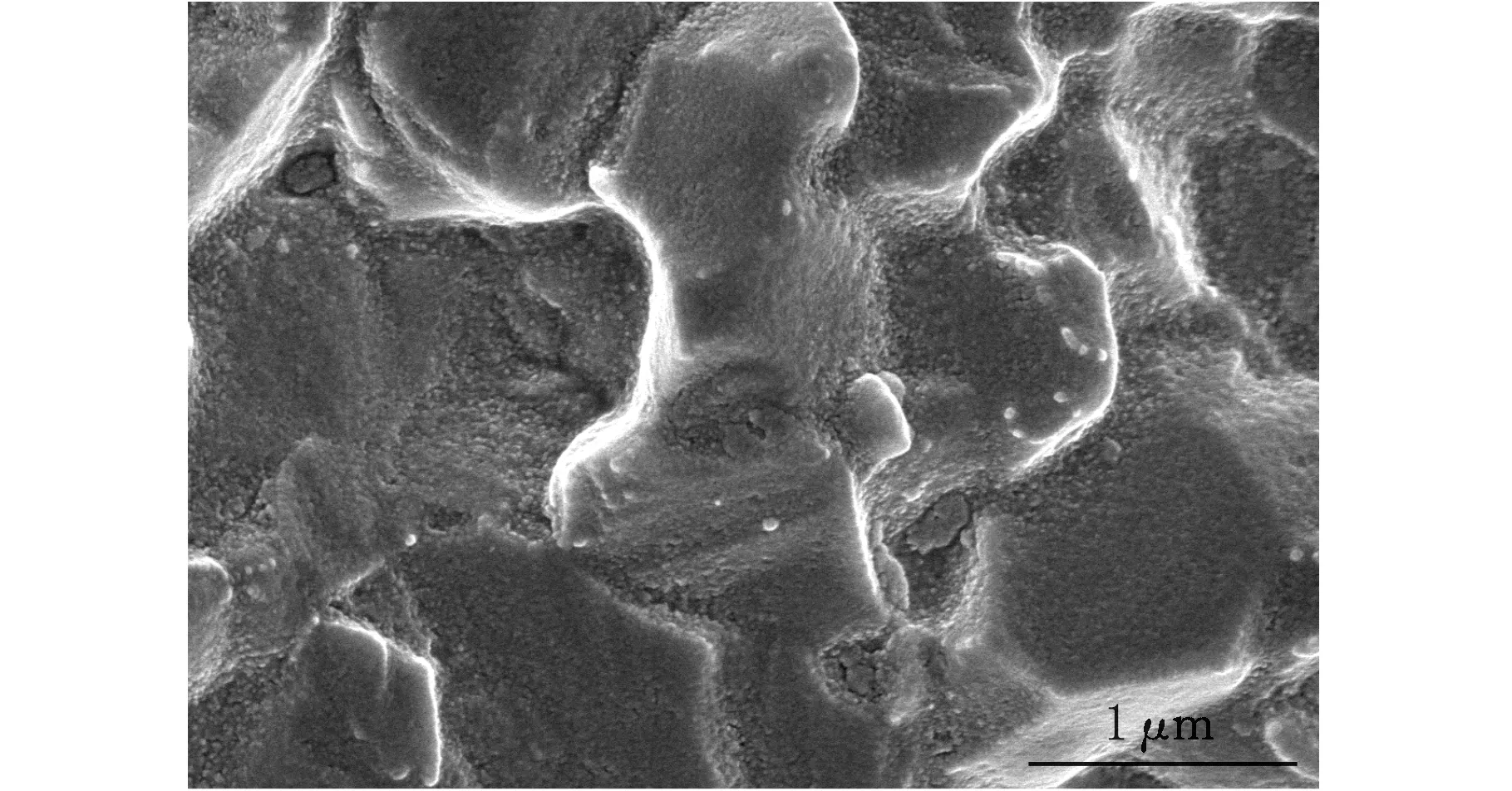

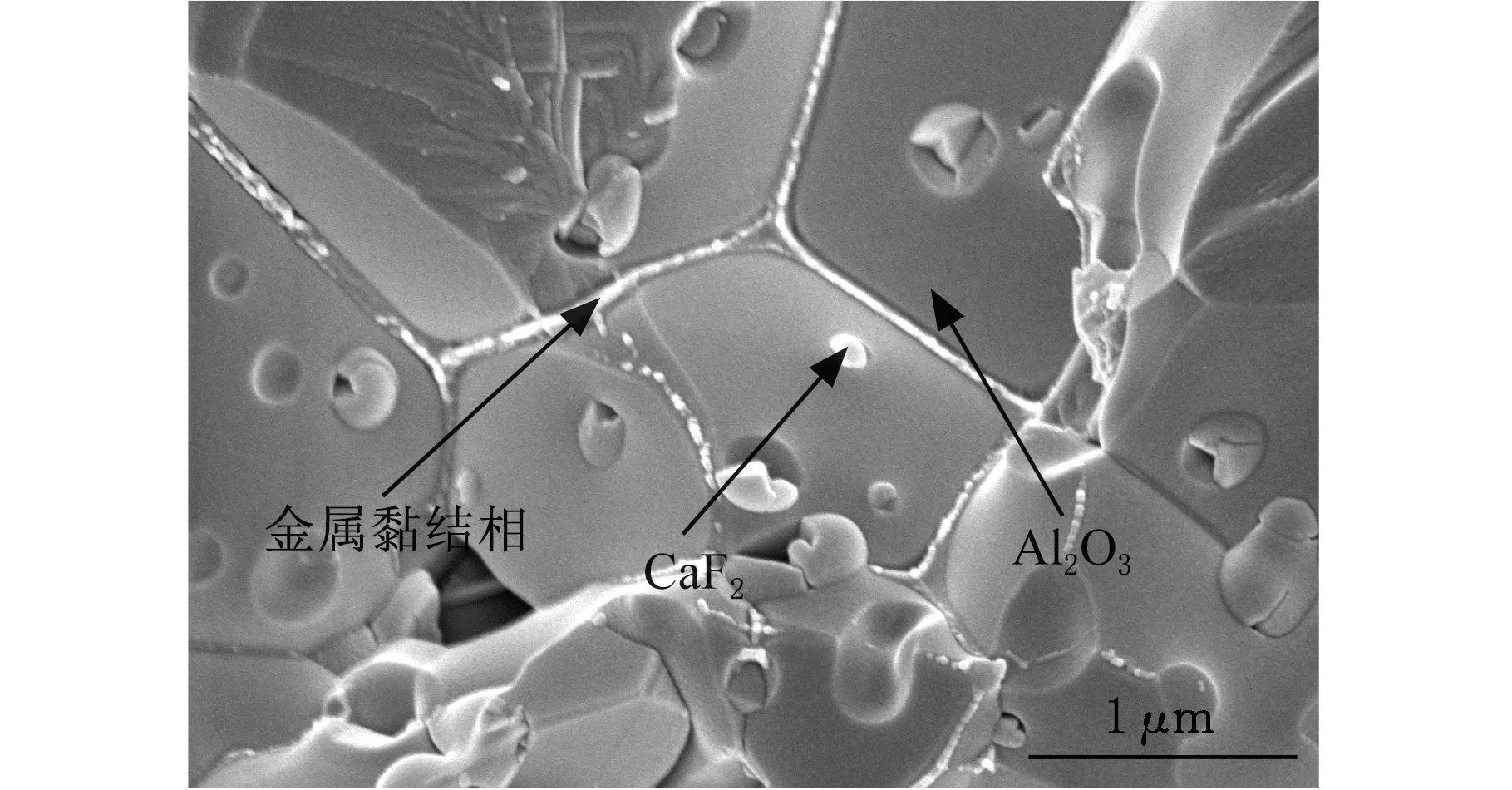

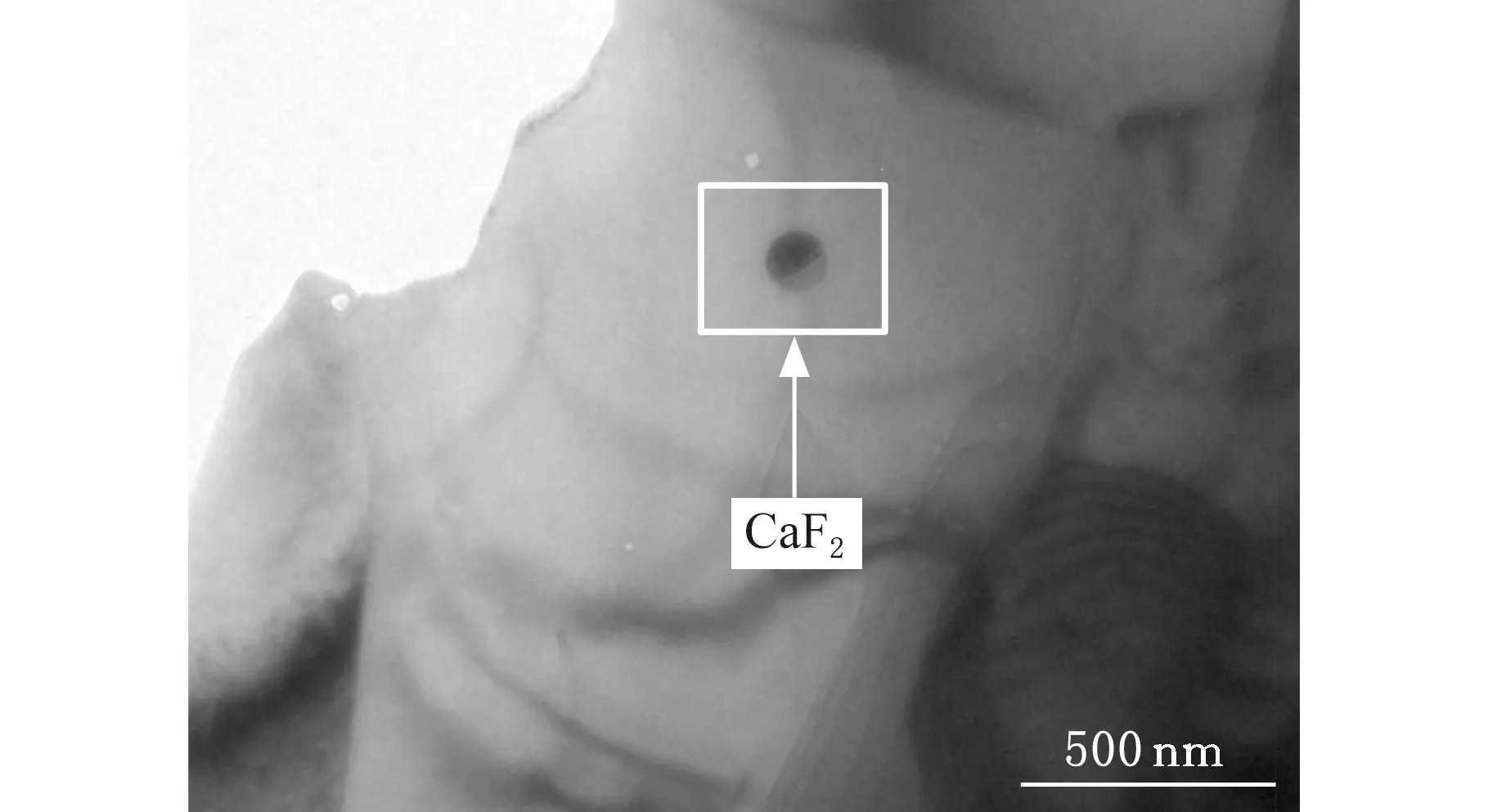

图3a和图3b所示分别为TM刀具和TMC刀具的断口微观形貌,可以看出,CaF2@Al2O3包覆粉体在烧结后仍然保持了完整的核壳结构,且穿晶断裂后可以观察到纳米CaF2颗粒。图4为TMC刀具的HRTEM照片,从图中可以清晰地观察到,在Al2O3晶粒内部包覆纳米CaF2颗粒形成了典型的核壳结构。晶内纳米颗粒的粒径为10 nm左右,这与制备的包覆型纳米粉体的粒径基本相符。

(a)TM刀具

(b)TMC刀具图3 TM与TMC刀具断口微观结构的SEM照片Fig.3 SEM photos of fracture microstructuresfor TM and TMC tool

图4 TMC金属陶瓷刀具HRTEM照片Fig.4 HRTEM photo of TMC cermet tool

2.2 不同润滑方式下的切削性能

图5所示为不同润滑方式下金属陶瓷刀具在切削正常磨损阶段时测量得到的切削温度,其中各分图右侧颜色条上下的数据代表温度变化区间的上下限,是指测量温度值上下浮动的温度。图6所示为采用四种润滑方式时的切削力和切削温度对比。与DS方式相比,采用MS方式时,其三向切削力FX、FY、FZ分别减小了11.7%、4.8%和13.68%,切削温度下降了10.8%;与M方式相比,采用MS方式时,其三向切削力FX、FY、FZ分别减小了14.2%、9.1%和17.2%,切削温度下降了23.9%;与D方式相比,采用MS方式时,其三向切削力FX、FY、FZ分别减小了36.8%、13.1%和32.2%,切削温度下降了44.3%。由此可见,在双重润滑条件下,切削力和切削温度均得到了明显改善。

(a)D方式

(b)M方式

(c)DS方式

(d)MS方式图5 不同润滑方式下金属陶瓷刀具的切削温度Fig.5 Cutting temperature of cermet tools underdifferent lubrication methods

图6 不同润滑方式下TM与TMC刀具的切削力与切削温度对比Fig.6 Comparison of cutting forces and cuttingtemperature of TM and TMC tools under differentlubrication methods

如图7a所示,采用MS方式时,刀具磨损较慢,当切削距离S=750 m时,后刀面磨损量VB= 0.308 mm,其有效切削距离比D方式下的S增大50%,比M方式下的S增大23.7%,比DS方式下的S增大7%。如图7b所示,采用MS方式时,切削距离300 m后Ra值开始小于DS方式下的Ra值,当切削距离S=700 m时,MS方式下的Ra值为1.987 μm,此时的Ra值与D、S、DS方式下的Ra值相比分别减小了43.3%、27.5%和10.3%。由此可见,在双重润滑条件下,由于切削力的减小和切削温度的下降,缓解了刀-工之间的剧烈摩擦作用,改善了工件已加工表面粗糙度。

2.3 双重润滑方式的减摩耐磨机理

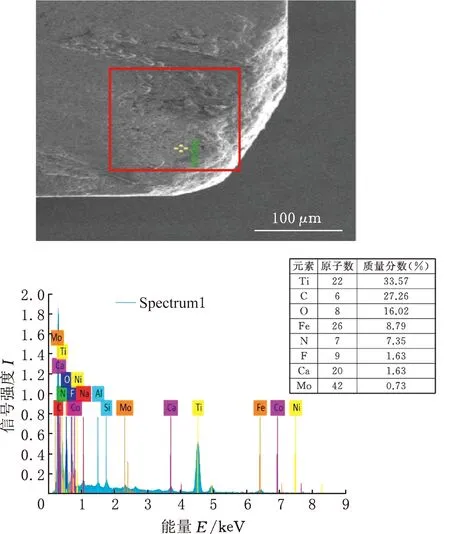

图8a所示为采用MS方式时TMC刀具前刀面磨损形貌及元素分析,可以看出,测试点的位置位于前刀面表面亮白色区域。EDS分析结果表明,刀具内部的纳米CaF2颗粒在切削时会析出并拖覆,最终在刀屑接触区形成了固体润滑膜。与图8b所示的切屑分析结果对比可知,固体润滑膜上Ca元素的原子比是切屑上Ca元素原子比的11倍。同时根据EDS分析结果,在刀具前刀面存在Fe元素,在切屑中存在Ca元素,表明在切削过程中存在黏结磨损。

(a)刀具后刀面磨损量变化

(b)工件表面粗糙度变化

(a)TMC刀具前刀面磨损形貌及元素分析

(b)300M钢切屑表面形貌及元素分析

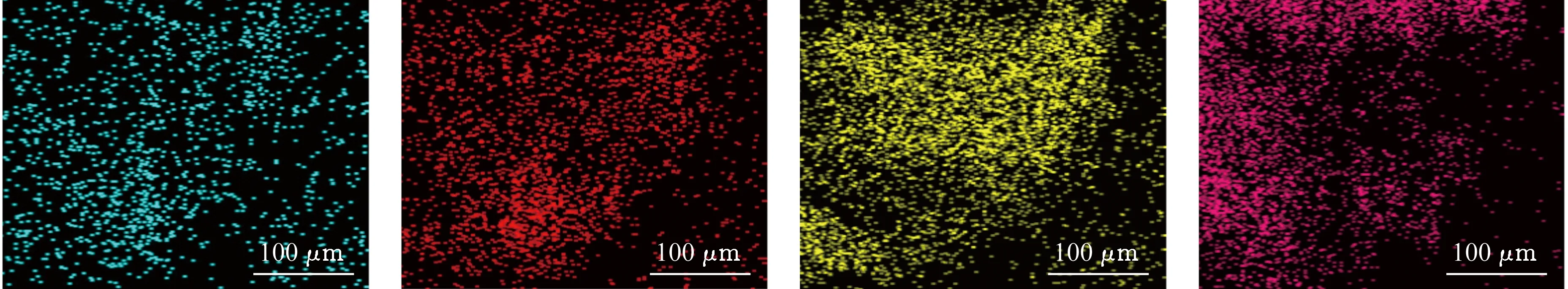

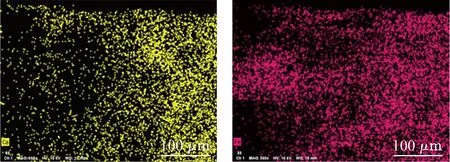

对图8a中选框区域进行EDS面扫描分析,结果如图9所示。研究结果表明,F元素与Ca元素基本保持相同分布,CaF2拖覆形成的固体润滑膜覆盖在前刀面上,降低了该处基体元素(如Ti)的相对含量;CaF2的均匀分布状态表明切削时固体润滑膜未发生严重破坏;亮白色区域与O元素较少的区域相吻合,表明固体润滑膜的形成降低了刀具的氧化磨损。

(a)Ca元素 (b)F元素 (c)O元素 (d)Ti元素图9 TMC刀具前刀面磨损形貌面扫EDS分析Fig.9 Surface scanning EDS analysis of the rake face of TMC tool

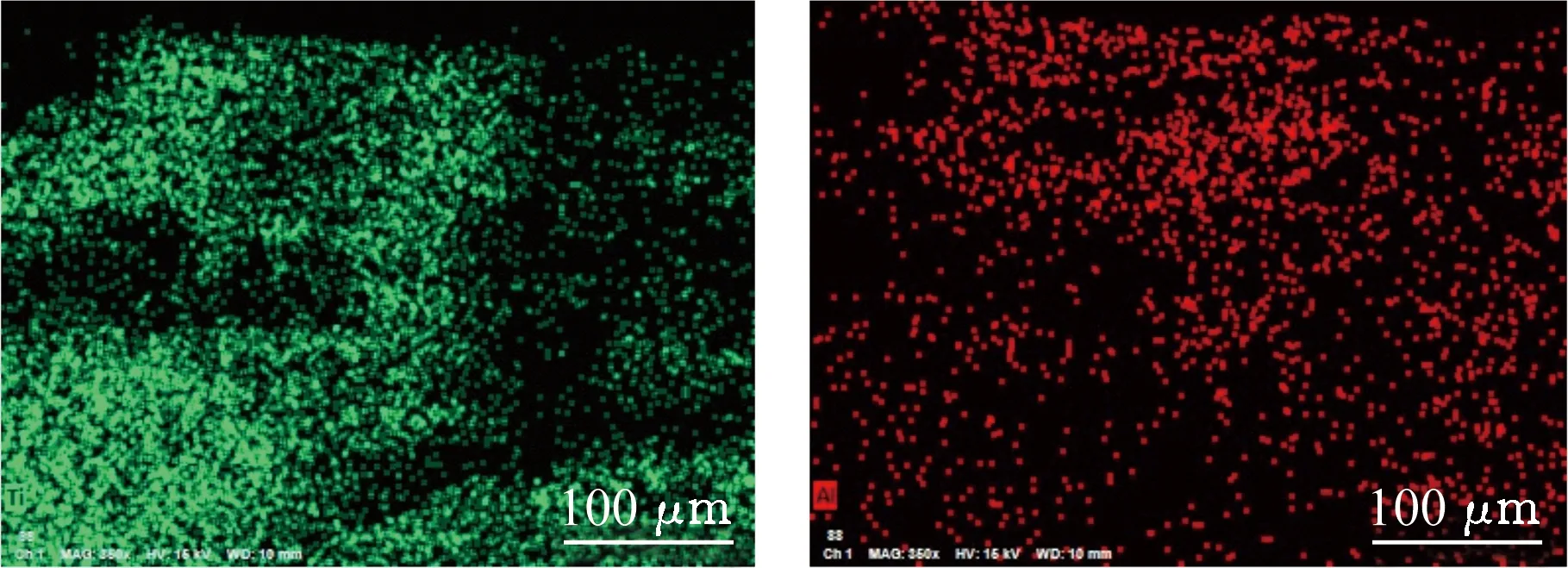

如图10a所示,由于采用D方式时切削力较大以及切削温度较高,TM刀具的前刀面形成了明显的月牙洼磨损,且粘屑较多,形成了严重的黏结磨损。如图10b所示,采用DS方式时,刀具前刀面已可以观察到亮白色的固体润滑膜,但有少量切屑黏附在刀具表面形成了黏结磨损。

(a)D方式 (b)DS方式图10 不同润滑条件下金属陶瓷刀具前刀面磨损形貌Fig.10 Rake face wear morphology of cermet toolunder different lubrication conditions

(a)D方式 (b)M方式

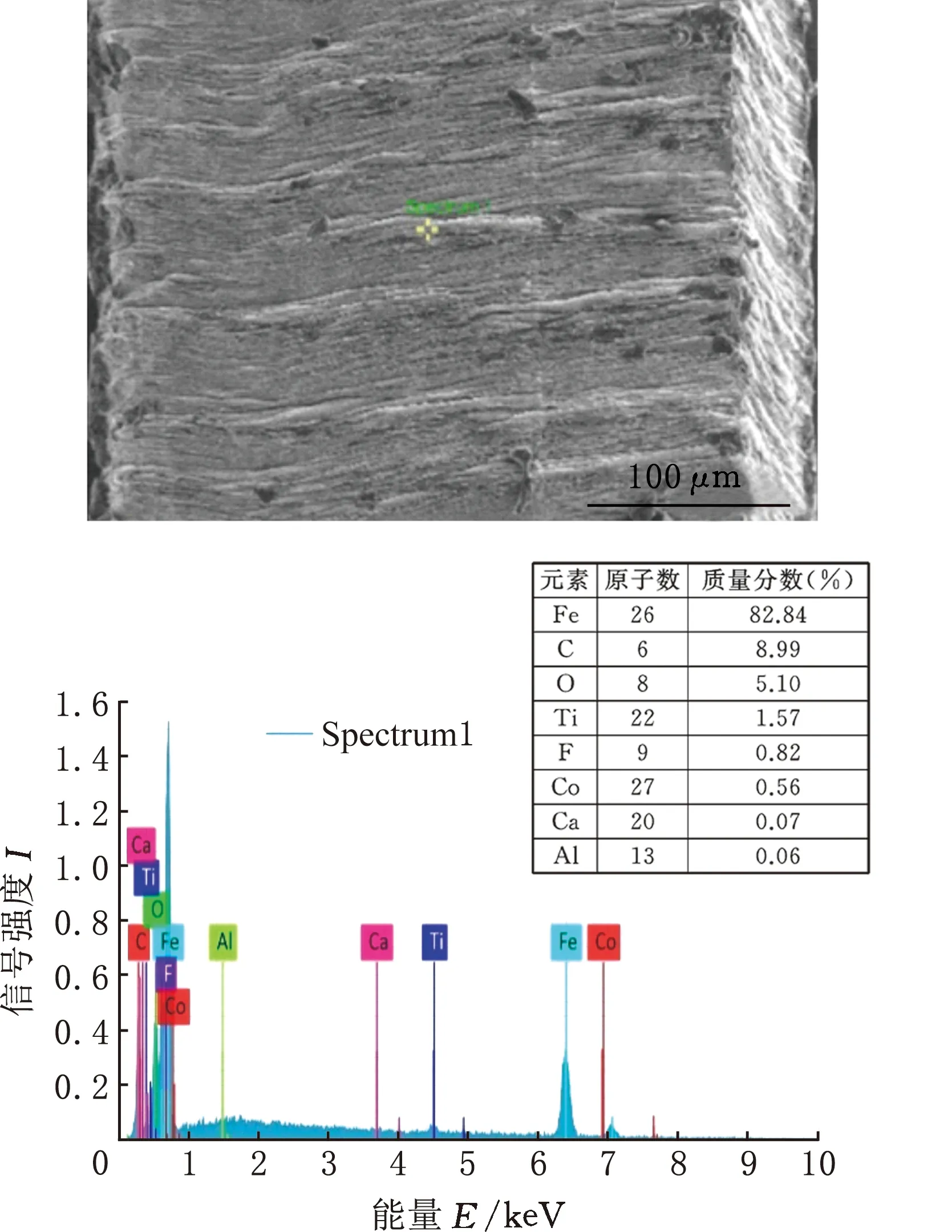

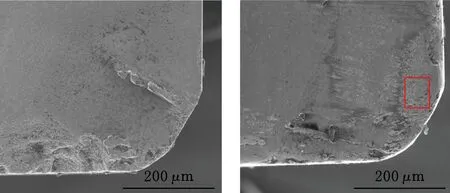

因缺少润滑导致采用D方式时切削力较大以及切削温度较高,且TM刀具的韧性不足使其后刀面磨损以微崩刃为主,伴随发生切屑黏着导致的黏结磨损,如图11a所示;引入微量润滑后,TM刀具后刀面的磨损得到改善,MQL的排屑作用也降低了黏结磨损,如图11b所示;尽管没有微量润滑作用,TMC刀具内部的固体润滑剂在内摩擦区形成的固体润滑膜也可有效降低刀具的磨损,但对排屑改善效果不明显,如图11c所示;在MS条件下,固体润滑膜对内摩擦区和MQL对外摩擦区的共同减摩与润滑作用,使TMC刀具的后刀面磨损大幅降低,且基本没有黏结磨损,如图11d所示。由此可见,采用MS方式所形成的双重润滑可明显降低刀具的黏结磨损。

(c)DS方式 (d)MS方式图11 不同润滑方式下刀具后刀面磨损形貌Fig.11 Flank face wear morphology of cermet toolwith different lubrication methods

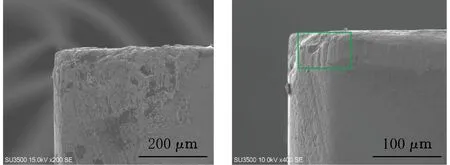

图12所示为双重润滑条件下TMC刀具后刀面元素分析。由图可知,固体润滑剂的析出发生在后刀面刀-屑接触区,离刀尖有一段距离,且形成的固体润滑膜覆盖在刀-屑接触区上,降低了Ti、Al等元素在该区域的相对分布含量。此外,刀具表面滞留的少量Fe元素也主要分布在刀-屑接触区。

(a)Ti元素 (b)Al元素

(c)Ca元素 (d)Fe元素图12 双重润滑条件下TMC刀具后刀面元素分析Fig.12 Elemental analysis of the flank surface of TMCtool under dual lubrication effect

图13为在双重润滑条件下的刀-屑与刀-工接触区示意图。刀具内固体润滑剂的减摩作用主要表现在内摩擦区,具有低剪切强度的固体润滑膜的形成减小了切削力以及刀-屑之间的摩擦,这有利于减少切削热的产生,并降低切削区的温度梯度;微量润滑作用主要表现在外摩擦区,压缩空气带动润滑液油雾进入切削区,润滑液滴更为细小、均匀,使切削区的润滑更为均匀,相对降温面积增大。另外,高速气液两相流体的喷射作用还可冲走外摩擦区的细屑,加快切削热的排出。

图13 双重润滑效应示意图Fig.13 Schematic diagram of dual lubrication effect

如图14所示,双重润滑条件下,切削力保持在较为稳定的状态,短时发生波动(图中箭头处)后很快恢复稳定状态,这是具有均匀润滑状态的表现。

图14 TMC刀具在MQL条件下的切削力Fig.14 Cutting force of TMC tool under MQL condition

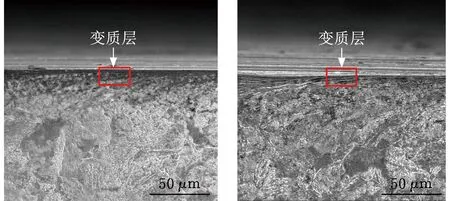

(a)DS方式 (b)MS方式图15 300M钢在不同润滑方式下切削过程加工表面形貌Fig.15 Surface profile of 300M steel during cuttingwith different lubrication methods

图15所示为不同润滑方式下工件剖面形貌,图15a是在自润滑条件下工件表面的变化,图15b是在双重润滑条件下工件表面的变化。从图15中可以看出,在双重润滑作用下,工件表面变质层厚度比自润滑作用下工件表面变质层厚度要小,表明在双重润滑作用下,切削力的减小和切削温度的降低抑制了热变形和工件材料的氧化。

3 结论

(1)采用真空热压烧结工艺研制了一种自润滑金属陶瓷刀具(TMC刀具),与TM刀具相比,添加CaF2@Al2O3包覆粉体使TMC刀具的硬度和断裂韧性分别提高了24%和32%。

(2)在不同润滑条件下加工300M高强度钢的切削实验结果表明,采用TMC刀具和微量润滑系统进行双重润滑条件下切削加工时,切削力明显增大、切削温度明显降低,刀具磨损和工件表面粗糙度均有改善。

(3)采用双重润滑方式有效降低了黏结磨损和氧化磨损。能谱分析结果表明,在刀具前后刀面的刀-屑与刀-工接触区域均形成了固体润滑膜,起到了减摩作用。