面向清洁生产的磨削工艺方案多层多目标优化模型及应用

2022-03-18吕黎曙邓朝晖万林林

吕黎曙 邓朝晖,2 刘 涛 万林林,2

1.湖南科技大学机电工程学院,湘潭,4112012.难加工材料高效精密加工湖南省重点实验室,湘潭,411201

0 引言

随着社会的持续进步和经济的快速发展,能源消耗和环境影响问题日益严重。据美国能源部劳伦斯伯克利国家实验室中国能源研究室数据,制造业消耗的能源和产生的碳排放约占全中国总能耗和总碳排放的70%左右,其中,机械加工作为制造业中最主要、最重要的实现方式,消耗占比巨大[1-2]。

作为机械加工的关键工序,磨削加工的能量效率低、磨削温度高,磨削液的使用和砂轮的定期修整也消耗大量的电能和资源,是高资源消耗、高耗能和高排放的加工方式[3]。因此,在清洁生产的新型模式下,构建磨削的能量消耗、碳排放的定量计算模型,探究磨削工艺的节能减排优化方法尤其值得关注,这也成为解决生产加工中日益严重的资源和环境问题的关键因素。

建立一个准确的能耗与碳排放量化模型是开展节能减排的基础,现有机床能量建模的研究重点是从基于材料去除率、加工参数拟合、机床整机或工艺单元[4-5]的能耗模型等方面展开,碳排放建模则多从静态(通过整个生命周期评估来量化碳足迹)[6]和动态(生产加工系统碳排放换算)[7]的角度开展。

工艺参数和工艺路线直接影响整个工艺方案设计过程中生产资源的消耗以及环境的排放,国内外学者针对工艺方案的多目标优化开展了深入的研究。RAMEZANIAN等[8]提出了以最大完工时间最小化和总能源消耗最小化作为环境可持续性衡量标准的优化模型。ZHOU等[9]提出了一种考虑碳排放的铣削加工参数与刀具轨迹的集成优化方法。李聪波等[10-11]构建了面向高效节能的数控滚齿加工参数多目标优化模型以及面向高效低碳的机械加工工艺路线多目标优化模型。倪恒欣等[12]建立了面向最小加工能耗和最优加工质量的高速干切滚齿工艺参数多目标优化模型。

上述模型及优化方法多面向车削、铣削等加工方式,针对磨削加工的研究较少。同时,目前虽然已在工艺路线(工艺层面)和工艺参数优化(工序层面)方面开展了大量研究,但是都仅从单一层面来考虑节能减排问题,使得磨削过程的节能减排效果有限。

考虑目前磨削加工存在的资源与能量消耗问题及清洁生产模式的发展趋势,本文对磨削工艺方案的多级多目标优化模型展开研究。首先从清洁生产“三流”(物料流、能量流、环境排放流)的角度建立面向清洁生产的磨削能耗与碳排放模型。其次从工艺和工序层面建立了以磨削能耗、磨削碳排放和磨削时间为目标的多层多目标优化模型,提出了基于层次分析法(analytic hierarchy process,AHP)和CRITIC(criteria importance through intercriteria correlation)法组合赋权的改进遗传算法进行优化求解。最后以某轴承套圈的磨削工艺进行实验验证,依据研究结果提出相应的节能减排策略。

1 面向清洁生产的磨削能耗与碳排放建模分析

1.1 磨削工艺问题分析

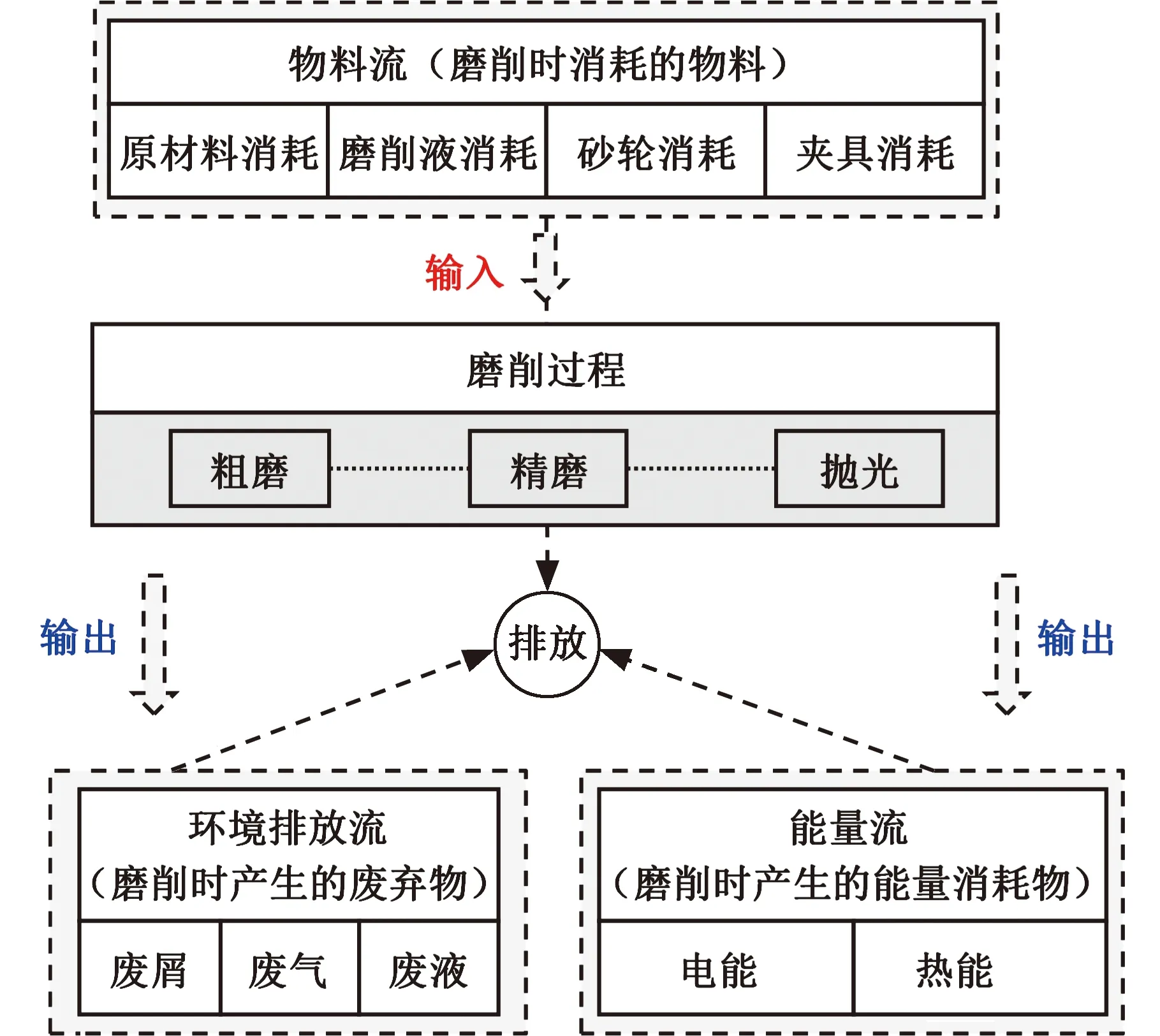

清洁生产是对生产过程与产品采取整体预防的环境策略,就磨削过程来说,应该考虑整个磨削过程输入输出的资源环境消耗情况。磨削过程涉及的输入包括材料(原材料、磨削液等辅助材料)和能源(电力、煤、天然气等),输出包括能量资源(电能、热能)和排放物(气体、废屑和废液)。因此,综合考虑磨削的输入输出,可从“三流”(物料流消耗M、能量流消耗E、环境排放流消耗W)的角度来进行分析。磨削过程物料的消耗包括各类物料j(j=1,2,…,j0),如原材料、磨削液、砂轮、夹具等;能量的消耗主要在于各类能源k(k=1,2,…,k0),如电能消耗;环境排放包括各类污染物l(l=1,2,…,l0),如废液和废屑等[13],如图1所示。

图1 磨削过程“三流”分析Fig.1 “Three flows” analysis of grinding process

磨削时产生的能量消耗主要来自于电能的变化,因此能耗的建模从能量流的角度来展开。磨削过程中一般不直接产生碳排放,实际上是计算由于磨削系统运行的材料、能源和其他排放而间接引起的碳排放,因此磨削过程碳排放的建模从物料、能量、环境排放三方面的输入输出角度来展开。

1.2 能耗模型

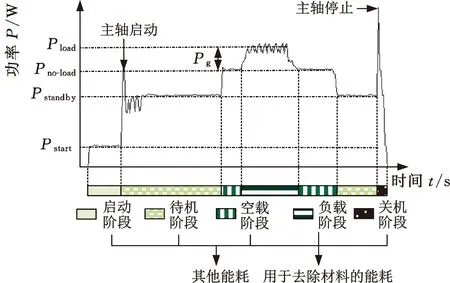

从数控磨床磨削状态和能量流动情况来看,磨削过程能耗可以分解成两大模块,主要包括用于去除材料的能耗Eload和其他能耗Eothers(启动阶段能耗Estart、待机阶段能耗Estandby、空载阶段能耗Eno-load、关机阶段能耗Eclose),如图2所示。

图2 磨床磨削能量特性Fig.2 Energy characteristics of grinding machine

图2中,关机阶段能耗由于仅是能量的瞬时突变,一般不予考虑。磨削过程的总能耗

(1)

式中,Pstart、Pstandby、Pno-load、Pload分别为启动阶段、待机阶段、空载阶段及负载阶段的功率;tstart、tstandby、tno-load、tload分别为对应阶段的时间。

1.2.1用于去除材料的能量消耗

负载阶段所产生的能耗是磨削过程中最重要的能耗,主要指磨床磨削负载阶段砂轮与工件材料接触并去除材料所消耗的能量。

负载阶段的能耗主要包括由材料去除部分的产生的磨削功率Pg以及附加载荷损耗功率Ploss所产生的能量消耗,可表示为

(2)

材料去除部分的磨削功率是机床输出的有效功率,它与切向磨削力有关,包含磨削变形引起的切向力Ftc和摩擦引起的切向力Fts。附加载荷损耗功率一般较难计算与测量,通常认为附加载荷损耗功率与用于材料去除的磨削功率近似成正比(约为0.1~0.2倍)关系[14],计算公式为

(3)

式中,Fgtc为单颗磨粒磨削变形引起的切向力;Fgts为单颗磨粒摩擦引起的切向力;vs为磨削线速度;Ns为磨削弧区的磨粒总数。

1.2.2其他能量消耗

其他能量消耗包含启动阶段能耗、待机阶段能耗、空载阶段能耗。

启动状态能耗是机床开启后维持其自身稳定运行所消耗的能量,该值与磨床的基本启动功率和基本启动时间有关。基本启动功率由数控系统功率PC、液压系统功率Ph等组成。基本启动时间tstart由磨床自身特点和数控程序决定。

待机状态能耗是磨床启动后,所有其他辅助系统开启所消耗的能量,包括润滑装置系统能耗Elub、照明装置系统能耗Elight、排屑装置系统能耗Echip、换刀装置系统Etool、冷却装置系统能耗Ecool等[15]。同时也包含启动阶段的数控系统和液压系统在此阶段产生的能耗。待机状态的能耗由每个单独的组件组成,辅助设备通过引入开关函数来定义其工作状态。待机状态运行时间tstandby同样由选定磨床和数控程序来确定。

空载状态能耗是机床辅助系统维稳后,开启砂轮转动系统(主轴电机)以及工件转动系统(工件转动电机)运行达到稳定所消耗的能量。转动系统常用于主轴的旋转和加工工作,进给系统主要完成工件或砂轮的进给运动。转动功率主要包含空载运行克服自身摩擦力所做功的损耗功率Ps-f,以及与砂轮主轴转速ns和工件主轴转速nw有关的输出功率Ps-o[16-17]。

基于上述分析,磨削过程中的其他能量消耗可以表示为

(4)

C=PC+Ph+Ps-f+Pf-f

式中,υ(k)为某个辅助系统的工作状态;Pk为某个辅助系统的稳定运行功率;tk为某个辅助系统的运行时间;Ps-s、Ps-w分别为砂轮主轴电机功率和工件转动电机功率;Pf-f为克服摩擦力和重力的损耗功率;ω、ξ为相关系数;Lno-load为空载的行程长度;vw为工件进给速度。

1.3 碳排放模型

磨削过程总的碳排放量Cg可以表示为

Cg=C(M,E,W)=Cm+Ce+Cw

(5)

式中,Cm、Ce、Cw为物料流、能量流、环境排放流所产生的碳排放;fm、fe、fw为对应物料流、能量流、环境排放流所产生的碳排放因子,相关的碳排放因子可通过查阅文献获得[18-19]。

1.3.1物料流碳排放

物料流碳排放的计算公式如下:

(6)

1.3.2能量流碳排放

在磨削加工过程中,需要消耗大量电能。电能本身的使用过程并不产生排放,计算磨削过程消耗电能引起的碳排放实际上是这部分电能在其生产过程中(即发电过程)产生的碳排放。磨削过程由电能消耗引起的碳排放计算公式如下:

Ce=Egfe

(7)

1.3.3环境排放流碳排放

(8)

2 磨削工艺方案多层多目标优化模型与方法

2.1 目标函数

磨削工艺方案优化设计问题的核心就是针对各种零件特征结构,选择磨削方法、磨削工具实现零件的设计结构尺寸并最终确定所有磨削工艺路线和工艺参数的优化设计过程。传统的磨削加工中多考虑磨削质量和磨削效率,但是在清洁生产的前提下磨削过程产生消耗的能耗、碳排放也不容忽视,所以磨削工艺方案的确定过程是一个多目标的优化问题。

本文以磨削能耗、磨削碳排放以及磨削效率作为优化目标函数,研究工艺层(磨削方法、磨床、砂轮等磨削元素)及工序层(磨削工艺参数)合理选择的组合优化问题,即广义通用数学模型下能耗、碳排放和磨削时间同时优化方法,面向低耗低碳高效制造的优化目标函数可以表示为

minf(x)=y(Etotal,Ctotal,Ttotal)

(9)

2.1.1低耗目标函数

整个磨削工艺路线的能耗应考虑每道磨削工序i(i=1, 2, …,i0)所产生的能耗,表示为

(10)

2.1.2低碳目标函数

整个磨削工艺产生的碳排放与能耗类似,可以表示为

(11)

2.1.3高效目标函数

磨削工艺路线的高效体现在磨削工艺过程的时间最短,总的磨削时间Ttotal包括零件磨削时间Tppt(part processing time)、磨床更换时间Tmrt(machine replacement time)和砂轮更换时间Ttrt(tool replacement time),考虑到砂轮和夹具在固定零件的磨削过程中是不变的,因此其更换时间在此处不做考虑,则总的磨削时间

Ttotal=Tppt+Tmrt+Ttrt

(12)

(1)零件磨削时间。零件磨削时间包括了辅助时间tf和磨削时间tg,则

(13)

其中,磨削时间tg由磨削加工时间tg,IR和辅助时间tf,IR决定。即

(14)

式中,vr为砂轮进给速度;L为工作台行程长度;Z为磨削余量。

(2)磨床更换时间。在磨削过程中,如果相邻两工序需要采用不同磨床进行磨削,则需要进行磨床更换,零件从前一道工序磨床上拆下,然后装夹到下一道工序加工的磨床上。磨削工艺路线中磨床更换时间可以通过每道工序磨床更换时间之和求得:

(15)

(16)

式中,tmrt为磨床更换时间;M′i为磨削加工工序i所用的机床编号,如果相邻两道工序i和i+1在同一台机床上加工,则(Mi+1-Mi)=0,否则为1。

(3)砂轮更换时间。砂轮更换时间是指机床使用不同的砂轮时更换所需时间,即

(17)

(18)

式中,ttrt为磨床砂轮更换时间;T′i为磨削工序i所用的砂轮编号,如果相邻两道工序i和i+1在同一台磨床上磨削,则(T′i+1-T′i)=0,否则为1。

综上所述,磨削工艺路线的总磨削时间可以表示为

(19)

2.2 约束条件

2.2.1工艺层

轴承零件的磨削加工过程根据其强制性的不同可分为合理性约束和最优约束。工艺路线优化的最优解必须满足合理性约束,并尽可能满足最优约束。

合理性约束包括:①由粗到精,即先粗加工,后半精加工,最后精加工;②先主后次,即先主加工面,后副加工面;③基准面优于其他面加工,当两个加工特征之间存在几何公差关系时,首先加工包括基准在内的加工特征;④非破坏性约束。即保证后续工序不破坏前一工序过程中产生的特征;⑤此外,一般性约束也应该满足非破坏性的原则约束关系(前面的工艺不能被后续工艺影响),和工艺特征本身的需求(如某些零件粗磨后要进行热处理)。最优约束通常考虑为优化目标所产生的约束,包括高效、低成本、高精度等,还包括提高更换机器、工具和设备的处理效率和经济性等原则。

约束过程的数学模型如下:

(20)

式中,RCi(x)、OCi(x)分别为合理性约束和优化性约束;Ω为该零件磨削元素中所有的解,存在i0!种磨削工艺路线,由于约束的存在,实际可行的磨削工艺路线方案应远小于i0!。

2.2.2工序层

因为沟道磨床与所需磨削套圈具有差异性,所以优化变量的取值范围主要依照磨床的限制条件以及生产加工经验来取值。表面粗糙度和圆度作为套圈磨削质量最重要的指标之一,直接影响整个轴承的服役性能和使用寿命,磨削工艺参数以及砂轮的修整、进给深度等都会对其造成影响[20],根据企业需求,沟道粗磨磨削表面粗糙度和椭圆度应控制在0.06 μm以内。同时在磨床实际加工生产过程中,磨床功率不能大于磨床主轴电机的额定功率,砂轮不能超过其使用寿命。综合上述分析,总的约束模型可以表示为

(21)

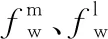

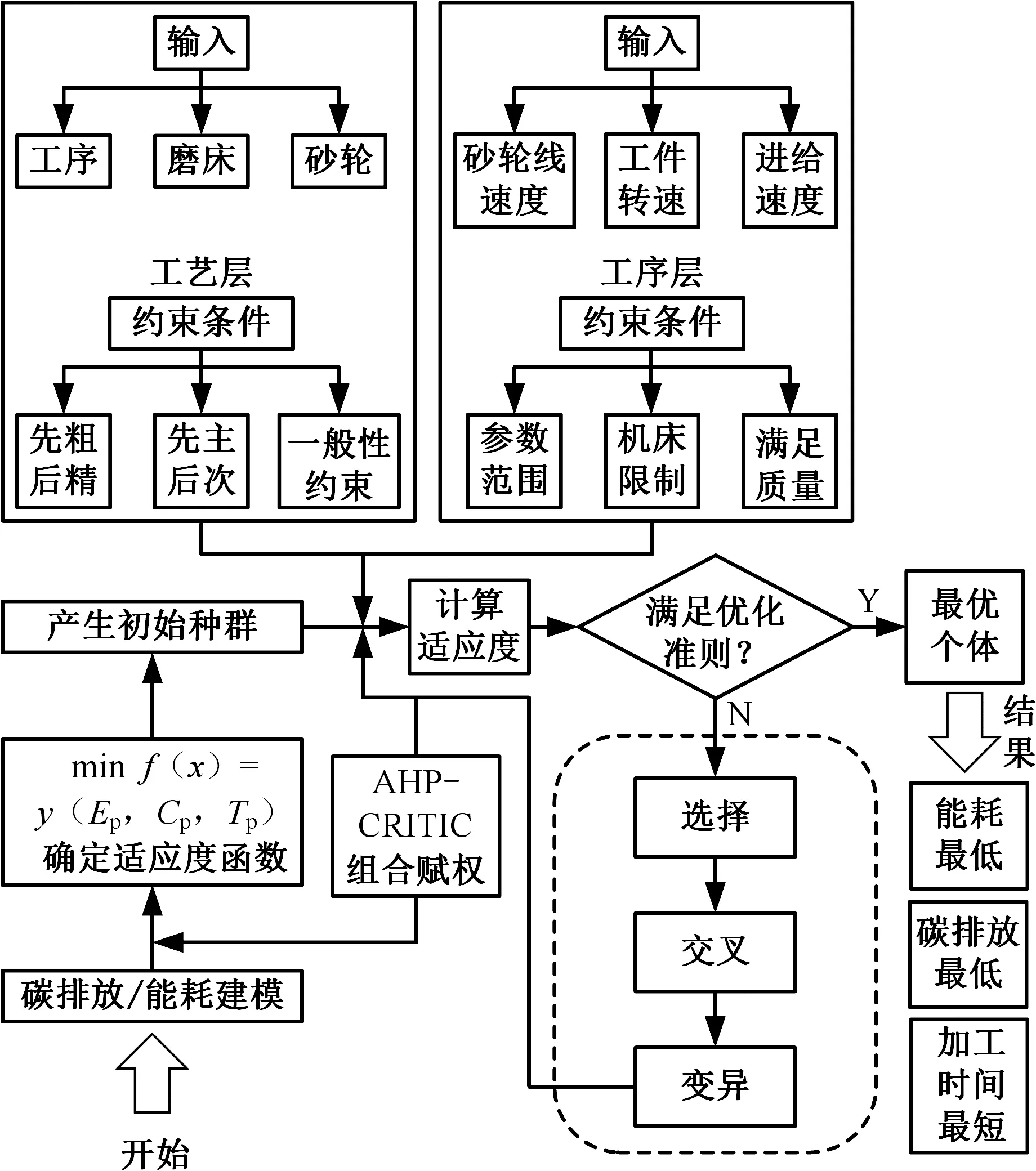

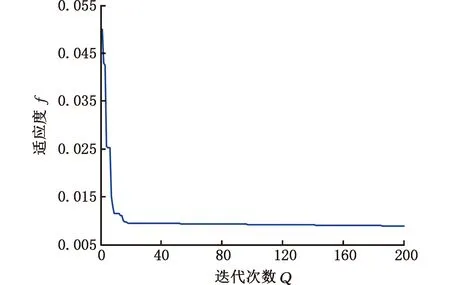

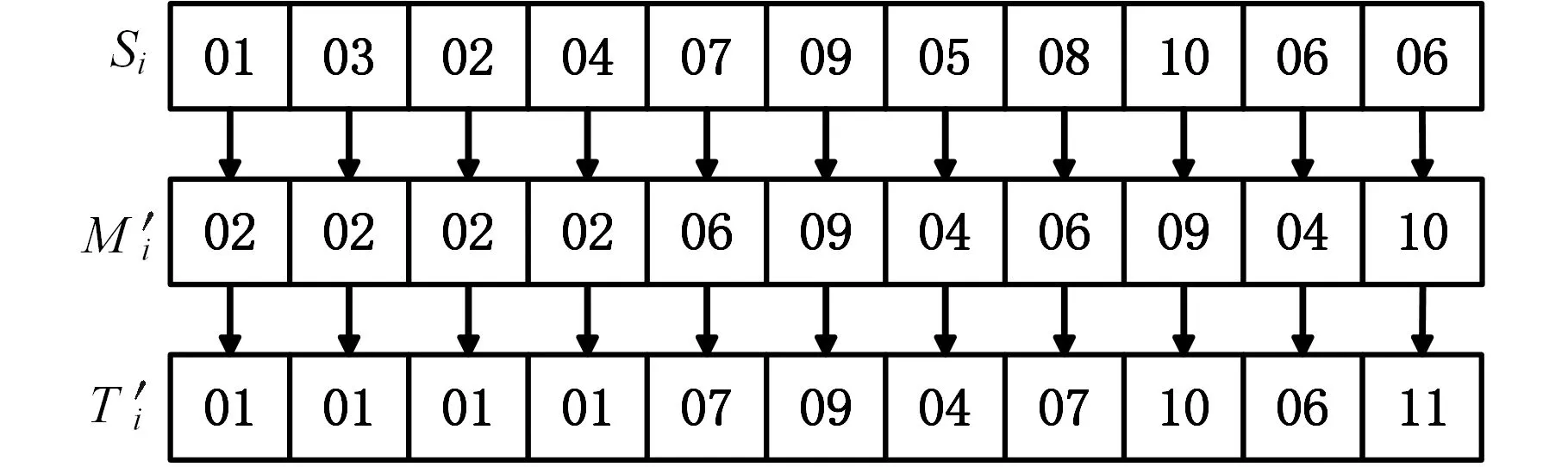

式中,R、xr为通过实验确定的常数,0.15 遗传算法(GA)是一种解决随机搜索问题的通用算法,本文采用多目标遗传算法求解磨削加工的优化问题。为了确保优化结果的准确性与可靠性,本文提出采用AHP法和CRITIC法分别计算主观权重和客观权重的组合赋权法,对优化目标的适应度函数中的权重系数进行重新分配,以提高优化结果的准确性。基于改进遗传算法工艺参数优化流程如图3所示。 图3 改进遗传算法工艺方案优化流程图Fig.3 Flow chart of improved genetic algorithm processplan optimization 2.3.1适应度函数的确定 为保证优化目标的合理性,本文采用AHP法构造决策矩阵进行一致性检验,并确定主观权重γj。对原始实验数据进行标准化处理,并使用CRITIC法来确定客观权重θj: (22) 式中,sj为对比强度;cj为冲突性;m为实验组数;rij为指标间的相关系数。 利用变异系数βd计算主观和客观组合权重: wj=βdθj+(1-βd)γj (23) 式中,GAHP为基于AHP各指标权重的系数。 采用权系数变换法将多目标优化问题转化为单目标优化问题,然后进行线性加权计算。针对高效低耗低碳模型的目标函数,根据相应子目标的重要性确定权重,将三个子目标函数的适应度函数表示为 (24) 2.3.2编码 基于加工特征进行编码,每个染色体代表该零件的一条完整的磨削工艺路线,它包括了该加工零件的所有磨削特征,包括磨削顺序、磨削机床、磨削砂轮等。一条染色体如图4所示,包括加工工序代码子串Si、加工机床代码子串M′i和磨削砂轮代码子串T′i。 图4 编码方式Fig.4 Encoding 子串中每一个基因X表示零件磨削特征X的一个加工工序,同时在Si中,排在前面的工序将先于排在后面的工序进行磨削。基因X的数量表示磨削特征X所需要的磨削工序。M′i和T′i都是根据磨床磨削序号进行编码的,且其基因与Si中的基因一一对应。 2.3.3遗传算法的基本操作 本文对磨削机床设置了相应的编码,采用MATLAB函数(PemCom等)实现替换,以满足磨削的顺序约束(粗到精、主到次等)。选择基于个体的适应度值,选择当前种群中磨削时间、能耗以及碳排放较好的个体进行遗传操作。本文的交叉操作包括磨削工序、磨床和砂轮的交叉操作,通过交叉操作实现父代个体替换和重组并产生新个体。 为了适应上述基于工序特征的编码方法,本文采用改进的分块交叉方法。主要步骤如下:首先,按工序顺序将染色体分为块交叉点,除母染色体交点以外的基因被复制到子代染色体的相同位置;然后,检查交叉点外的基因,如果存在冲突,则通过映射替换来删除亲代染色体加工过程中相同的基因,保留剩余的基因序列,并将其复制到未交叉的位置,反之则保留。该交叉方案避免了在匹配区域内根据映射关系产生非法个体和交换,使工序序列(磨削步骤)排序在理论上成为可能。 通过突变操作,在单个染色体长度内交换更多的随机正整数基因点,在一定的突变概率下交换点形成新的后代,判断新生成后代是否满足约束条件,满足则进入生成种群中进行替换。 2.3.4适应度函数及算法编程 适应度函数是表示染色体质量的关键,它的取值是选择和交叉的基础,直接影响收敛性能和优化结果的精度。对套圈磨削工艺方案的总磨削时间、能耗和碳排放进行优化,选取上述组合赋权后的适应度函数作为优化函数,计算每个个体染色体的能耗、碳排放和总磨削加工时间,并在此基础上进行遗传算法优化。 利用MATLAB软件编写遗传算法程序随机生成种群,设定遗传算法参数后,根据目标函数定义适应度函数。然后通过遗传算子产生新的个体。对符合要求的优化结果进行交叉、选择、变异后输出(由于遗传算法是一种随机求解近似解的方法,所以在MATLAB环境下,每次计算的结果会略有不同)。 为了验证上述磨削加工工艺路线优化模型的有效性,以H7007C轴承内套圈的磨削加工过程为例开展研究。该轴承套圈的传统加工工序包含毛坯成形、车削、软磨精整、热处理及磨削等,本文主要针对轴承内圈磨削工艺开展研究,其加工特征如图5所示,具体的加工特征描述见表1。 图5 轴承内圈加工特征示意图Fig.5 Part drawing of machining characteristics ofbearing inner ring 表1 轴承内圈特征的磨削方案 同时选用3MK1310B全自动球轴承内圈沟道磨床作为实验设备开展内圈沟道磨削实验研究,砂轮采用铬刚玉砂轮,实验采集设备为数字功率计YOKOGAWA-WT330和Mahr M300表面粗糙度仪,选取的磨削工艺参数为砂轮线速度、工件转速和进给速度,以内圈沟道精磨过程不同工艺参数下的实验结果作为研究对象(表2),其中磨削余量为0.05 mm,工作台行程长度及工作台进给速度分别为0.2 m及1200 mm/min。 表2 沟道磨削实验各因素水平表 该轴承内套圈主要包括上端面、下端面、内径、外径、内沟道等关键磨削特征,其主要特征和磨削方案如表1所示。加工该轴承内圈所用到的主要磨床如表3所示,车间有平面磨床(M01、M02)、多功能内圆磨床(M03~M05)、外圆磨床(M06~M09)等。磨床的加工功率和装卸时间由实验统计获得(不同砂轮情况下所产生的磨削功率变化较小,为简化计算,此处不再考虑)。 砂轮的更换时间均为1~5 min,由于同种类型砂轮更换时间差异较小,此处不再考虑。砂轮相关参数如表4所示。根据以上可选用的设备和砂轮,采用企业常用的磨削工艺参数进行实验,通过数字功率计进行功率的实时监测。通过建立的能耗和碳排放模型计算出该过程的能耗与碳排放。通过选用的磨床和砂轮对该套圈的每一个磨削加工工艺特征进行计算与统计,得出的实验数据如表5所示。不同参数组合下的沟道磨削实验结果如表6所示。 表3 磨床列表 表4 砂轮列表 (1)权重确定。对多目标的权重划分体现了该目标在优化过程中的重要程度。基于AHP法确定主观权重,构建判断矩阵,在本次优化过程中,考虑到三者(能耗、碳排放、磨削时间)的重要程度相当,由此得到主观权重值为(0.3333,0.3333,0.3333);由表6中的实验数据构建矩阵并进行归一化,通过式(22),利用CRITIC法计算客观权重值,其中,计算出对比强度为(0.114,0.0607,0.1300),冲突性为(0.0444,0.0441,0.0884),因此综合客观权重为(0.2588,0.1400,0.6012);由此,根据式(23),整个磨削各优化目标的权重为(0.2961,0.2367,0.4673)。 (2)算法寻优。遗传算法的基本参数设置如下:初始种群大小为500,遗传代数为200,交叉概率为0.9,变异概率为0.1。使用MATLAB基于改进的遗传算法进行优化求解,得出了最优的磨削加工工艺路线。高效低耗低碳工艺路线的算法收敛图见图6。 表5 加工特征、加工顺序与加工资源工艺链表 (3)优化结果。通过遗传算法优化后生成的最优磨削工艺路线表现形式如图7所示。将上述最优表现形式编译成工艺路线,如表7所示。 表6 内圈沟道磨削实验结果 图6 多目标收敛图Fig.6 Convergence diagram of multi-objectives 图7 最优工艺路线表现形式图Fig.7 Representation diagram of optimal process route 表7 最优工艺路线 在工序层面,满足磨削质量、工艺参数及机床限制等约束条件下,算法寻找出的最优工艺参数如下:砂轮线速度87.26 m/s,工件转速150 r/min以及进给速度0.2 mm/min(由于遗传算法的随机性,所求出的最优磨削工艺参数为近似解,每次在MATLAB环境下的计算的结果会略有差异,此处取多次结果后的最优解)。 3.3.1工艺层 将调研的企业常用磨削加工工艺方案(01M02T02→03M02T02→07M07T07→05M04T04→09M09T09→02M02T02→04M02T02→08M07T07→06M05T06→10M09T10→11M10T11)和优化后的磨削加工工艺方案进行对比,对比结果如表8所示。 表8 不同磨削加工工艺方案对比 对比优化前后,当以高效低耗低碳为优化目标进行优化时,采取了相对集中的磨床和砂轮,减少了磨床的更换次数,以此来提高效率,但并不是一味地合并磨床,因为套圈在粗磨后会有较大变形,如果同时或连续进行粗磨、精磨则变形就无法消除,因此结果显示在算法寻优时仅仅是合并了端面磨床。从优化结果中可以看出,外径磨削时采用了外圆磨床进行加工以节能降耗,由于此处研究对象为单个轴承套圈,而实际磨削过程中外径磨削是批量加工,以保证产品的一致性,因此更多的是选用无心磨床。 优化后结果相比传统磨削工艺路线有了小幅度的优化,是因为本身企业在进行工艺路线选择时,就已经依据以往的经验进行过一定程度上的调整,但相较于传统的工艺路线,优化后的结果仍节约了6.48%的加工时间,降低了42.81%的能耗,减少了8.26%的碳排放。在进行套圈的批量生产时,使用该方法的节能减排效果还是非常可观的。 3.3.2工序层 将改进遗传算法优化后的磨削工艺参数与普通的实验参数(表6中第1组),调研得到企业常用磨削参数(表6中第9组)及优选出的实验最佳参数(表6中第8组)进行对比,对比结果如表9所示。 表9 优化结果对比 从表9中可得,无论是普通参数、企业常用参数还是优选参数,经改进遗传算法优化后的结果都在一定程度上实现了对优化目标的提升(第3组和第4组虽然结果较好,但是其磨削质量不满足约束条件,因此在对比中被剔除)。尤其对比企业常用的磨削工艺参数,优化后的能耗降低18.84%,碳排放减少8.69%,磨削时间缩短25%,证明了本文提出的优化方法的可行性和实用性。 通过上述理论模型、优化模型可以追溯磨削加工的能量、碳排放的流动变化,因此结合理论与实验结果提出如下节能减排策略。 (1)磨床能量源的合理选择。在实际的磨削过程中,负载功率所占比例不高,实际磨削能效较低,因此,采用高效率的能量源来替代高耗能的能量源,从而降低磨床本身的能源消耗,达到节能的目的。如通过改进磨床变速结构以缩短变速时间,减少机床自身能耗或多使用数控磨床替代普通磨床。 (2)辅助设备自动启停策略设定。通过安装辅助设备的自动启动装置进行改进,提高磨床的自动化程度,从而提高磨床的工作效率,达到节能的目的,或者当磨床处于空载运行状态时,停止冷却、照明装置等系统运行,减少磨床磨削能耗。 (3)优化的磨削工艺配置。企业在磨削过程中普遍存在能源利用率低、能源利用率不足的问题。通过磨削工艺方案的合理配置和磨床、砂轮等的有效调度,采取有效的解决方案,优化磨削过程中能源和资源的管理和控制,降低能源消耗,提高碳效率和绿色程度。 (4)磨削工艺方案的合理选择。磨削能耗随材料去除率的增加而降低,在保证加工质量的前提下,采用较大的工艺参数可以有效缩短加工时间,降低总能耗和碳排放,同时增加单位时间的金属去除量。干磨条件下砂轮磨损、工件散热不良和磨床总能耗较大,这些因素对单位磨削能耗和能效影响显著。考虑到磨床的待机和空载状态能耗高,在设计机床时应尽量减少磨床的待机和空载能耗,减少磨床的待机和空载时间。 (5)资源环境信息整合。在共享信息的支持下建立基础资源环境数据库和知识库,利用通信技术和数据库技术实现绿色制造信息的共享和利用,可以有效控制磨削过程的能量消耗和碳排放。 (1)本文从清洁生产“三流”的角度建立了面向清洁生产的磨削能耗与碳排放模型。从工艺和工序层面建立了以磨削能耗、磨削碳排放和磨削时间为目标的多层多目标优化模型,并提出了基于AHP和CRITIC组合赋权的改进遗传算法进行优化求解。 (2)以某轴承套圈的磨削工艺进行实验验证,实验表明,优化后的工艺路线节约了6.48%的加工时间、降低了42.81%的能耗,减少了8.26%的碳排放,优化后工艺参数缩短了25%的磨削时间,降低了18.84%的能耗,减少8.69%的碳排放,证明了优化模型和方法的有效性。 (3)根据理论与实验分析,提出了磨床能量源的合理选择、辅助设备自动启停策略设定、优化的磨削工艺配置、磨削工艺方案的合理选择及资源环境信息整合等节能减排措施。 本文所考虑的磨削工艺方案优化,针对的是已采集的静态历史数据,随着大数据技术的发展,如何通过实时数据来进行加工过程的能耗实时感知与预测优化是未来的研究重点。2.3 基于改进遗传算法的多层多目标优化

3 案例分析

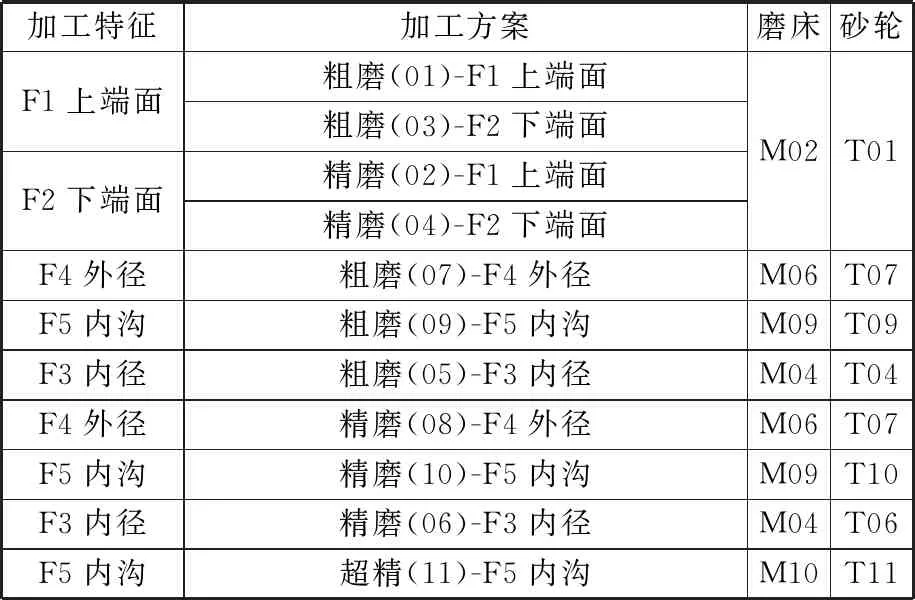

3.1 零件磨削特征分析

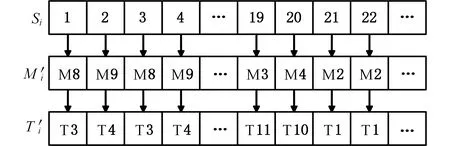

3.2 基于改进遗传算法的磨削方案优化

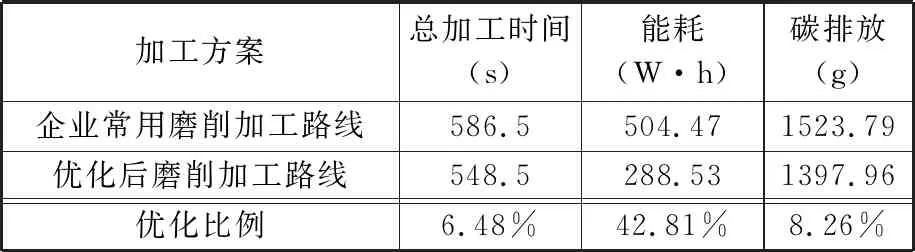

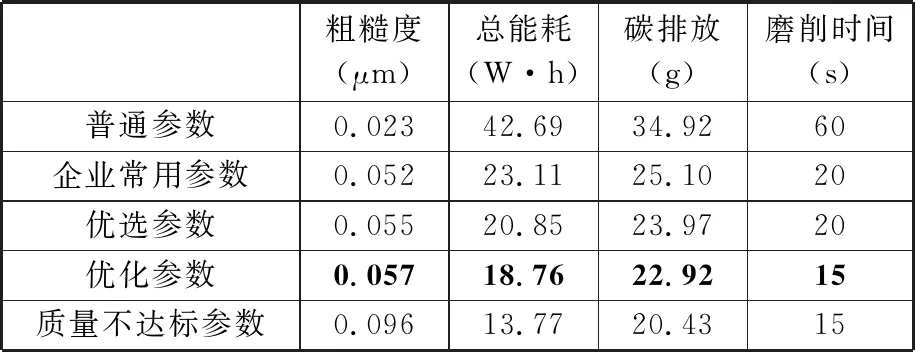

3.3 结果分析

4 节能减排策略研究

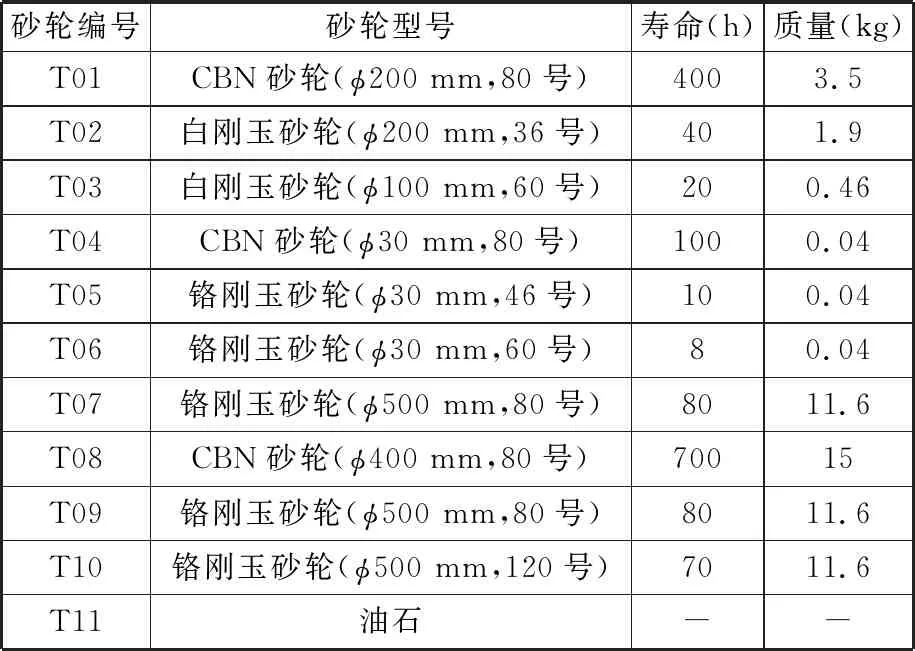

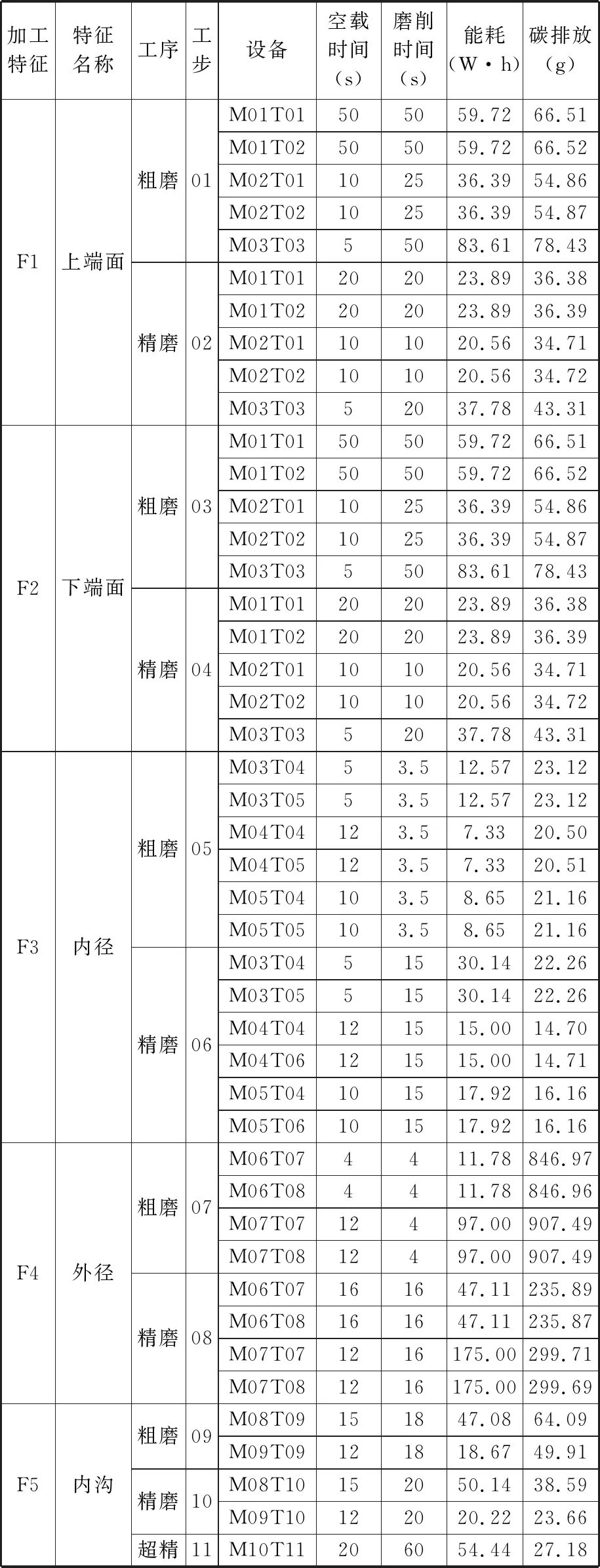

5 结论