TC17钛合金低温铣削表面粗糙度预测

2022-03-18雷勇赵威何宁李亮

雷 勇 赵 威 何 宁 李 亮

南京航空航天大学机电学院,南京,210016

0 引言

钛合金具有比强度高、热强性好、耐腐蚀等优良性能,应用广泛[1-2],但弹性模量大、热导率小等特点导致其切削性能差、加工效率低以及表面质量差[3-4]。采用液氮(liquid nitrogen, LN2)作为冷却润滑介质切削钛合金,可显著改善其加工性能与表面质量[5]。表面粗糙度是衡量零件已加工表面质量的重要指标之一。为获得较好的表面质量,研究钛合金低温切削加工的已加工表面粗糙度并建立预测模型显得尤其重要,因此,建立精确的表面粗糙度预测模型,可实现对低温铣削钛合金表面粗糙度的优化控制,有助于在实际生产加工前对表面粗糙度进行预测,从而保证加工质量和效率,降低生产成本。

近年来,许多专家学者对金属加工表面粗糙度的预测进行了大量研究,预测方法有经验公式预测和神经网络预测等方法。在经验公式预测表面粗糙度的研究方面,刘文辉等[6]在探明铣削参数对7055-T6铝合金板表面粗糙度影响规律的基础上,结合经验公式,在MATLAB中建立了表面粗糙度预测模型,结果表明,该模型能较好地预测7055铝合金高速铣削后的表面粗糙度。YANG等[7]采用正交试验研究了钛合金Ti-6Al-4V铣削过程中刀具微观织构参数和工件倾角对加工表面质量的影响,基于多元线性回归分析方法建立了考虑微观织构参数和工件倾角的表面粗糙度预测模型,F检验结果表明该多元线性回归方程高度显著。刘维伟等[8]基于标准粒子群算法建立了表面粗糙度经验公式并进行了实验验证,结果表明,该经验公式能有效预测GH4169高温合金高速铣削过程中的表面粗糙度,可为铣削参数优化、表面质量控制提供依据。NATARAJAN等[9]基于前向反馈传播方法在MATLAB中设计了人工神经网络,用以预测车削C26000黄铜的表面粗糙度,研究发现,表面粗糙度的实际值与预测值分别为1.1999 μm和1.1859 μm,从而验证了人工神经网络预测的可靠性与准确性。

在神经网络预测表面粗糙度的研究方面,庞桂兵等[10]在电化学加工1Cr18Ni9Ti时基于BP神经网络建立了加工参数与表面粗糙度间的数学模型,利用实验数据训练网络,结果表明该模型的预测误差较小,预测精度较高。胡敬文[11]将BP神经网络引入磨削表面偏斜度和表面峰度的预测建模中,建立了磨削参数对表面偏斜度Ssk和表面峰度Sku影响的精确神经网络预测模型,为磨削工艺优化提供了指导。ASILTÜRK等[12]建立了基于人工神经网络和多元回归的AISI1040钢车削表面粗糙度模型,以切削参数和刀尖半径为输入,以粗糙度值的平均值和总值为输出,结果表明人工神经网络的预测效果优于多元回归模型的预测效果。LIN等[13]研究了Al6061铝合金铣削过程中铣削参数和振动对表面粗糙度的影响,对比分析了多元回归分析模型与神经网络模型对表面粗糙度的预测效果,结果表明神经网络模型的预测效果更好。BANDAPALLI等[14]分别采用人工神经网络和多元回归分析方法对钛合金Ti-6Al-4V高速微铣削表面粗糙度进行了预测与试验验证,研究了主轴转速、进给量和切削深度对表面粗糙度的影响,结果表明神经网络的预测精度高于多元回归分析方法的预测精度。

上述研究为表面粗糙度的预测提供了很好的理论指导和借鉴意义,然而大部分金属表面粗糙度预测研究都集中在传统冷却方式下的加工过程,有关绿色清洁切削尤其是液氮射流低温加工方面的表面粗糙度预测研究鲜有报道,因此,本文在正交试验的基础上,基于多元回归分析方法和神经网络建立了表面粗糙度预测模型,分析了射流温度、每齿进给量、铣削速度、径向切削深度对表面粗糙度的影响规律和影响程度,并对比分析了两种模型的预测精度,可为低温铣削钛合金的工艺参数优化选用提供参考,从而实现对低温清洁切削表面质量的控制。

1 试验条件

1.1 工件材料及刀具

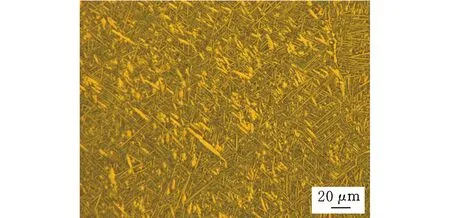

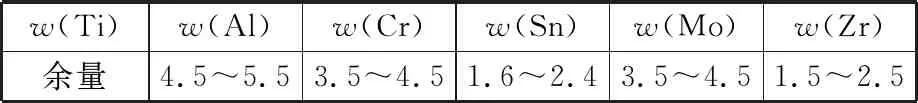

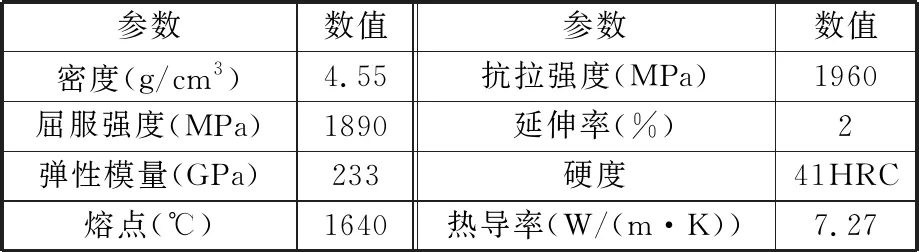

试验材料为TC17(Ti-5Al-2Sn-2Zr-4Mo-4Cr)钛合金,属于富β稳定元素的α+β型两相钛合金,该合金具有强度高、断裂韧度好、淬透性高等优点,又称“三高”钛合金,已广泛应用于发动机风扇盘、压气机盘和离心叶轮等零部件。工件尺寸(长×宽×高)为20 mm×20 mm×20 mm,如图1所示,金相组织如图2所示,其主要化学成分及物理性能见表1和表2。

图1 工件实物图(20 mm×20 mm×20 mm)Fig.1 Physical map of workpiece(20 mm×20 mm×20 mm)

图2 TC17钛合金试样金相组织Fig.2 Metallographic structure of TC17 titaniumalloy sample

表1 TC17化学成分(质量分数)

表2 TC17物理性能

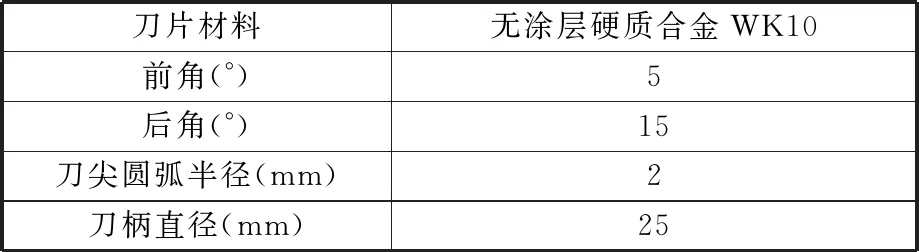

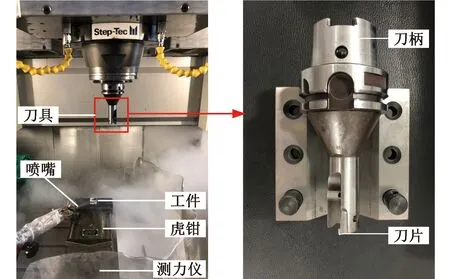

刀片采用WALTER硬质合金刀片,型号为ZDGT150420R-K85,其参数如表3所示。如图3所示,铣削方式为单齿顺铣,工件用虎钳装夹在工作台上。

表3 刀片参数

图3 刀片及工件的装夹Fig.3 Clamping of tool and workpiece

1.2 试验方案

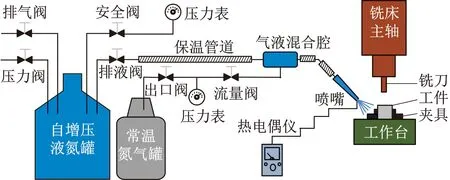

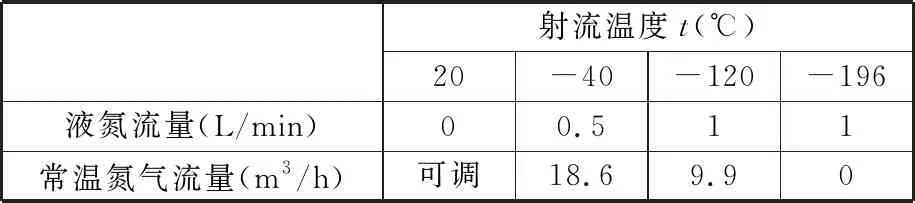

铣削试验在Mikron UCP710五轴加工中心上进行,机床加工速度最高为18 000 r/min。图4为低温铣削试验系统示意图。本试验中使用的低温冷却系统由自增压液氮罐、常温氮气罐、气液混合腔、保温管道、喷嘴及各种功能阀门组成。通过调节氮气和液氮的混合比例来调节喷嘴处射流温度t(以下简称“射流温度”),射流温度采用手持式热电偶仪进行检测,铣削试验前需对射流温度进行标定,不同射流温度点对应的氮气和液氮的流量值如表4所示。为更好地表征工件表面粗糙度和反映已加工表面的形貌特征,采用面粗糙度Sa作为表面质量评价指标,采用Bruker三维光干涉形貌仪测量Sa的值。

图4 低温铣削试验系统Fig.4 Cryogenic milling test system

表4 不同温度的氮气液氮混合比例

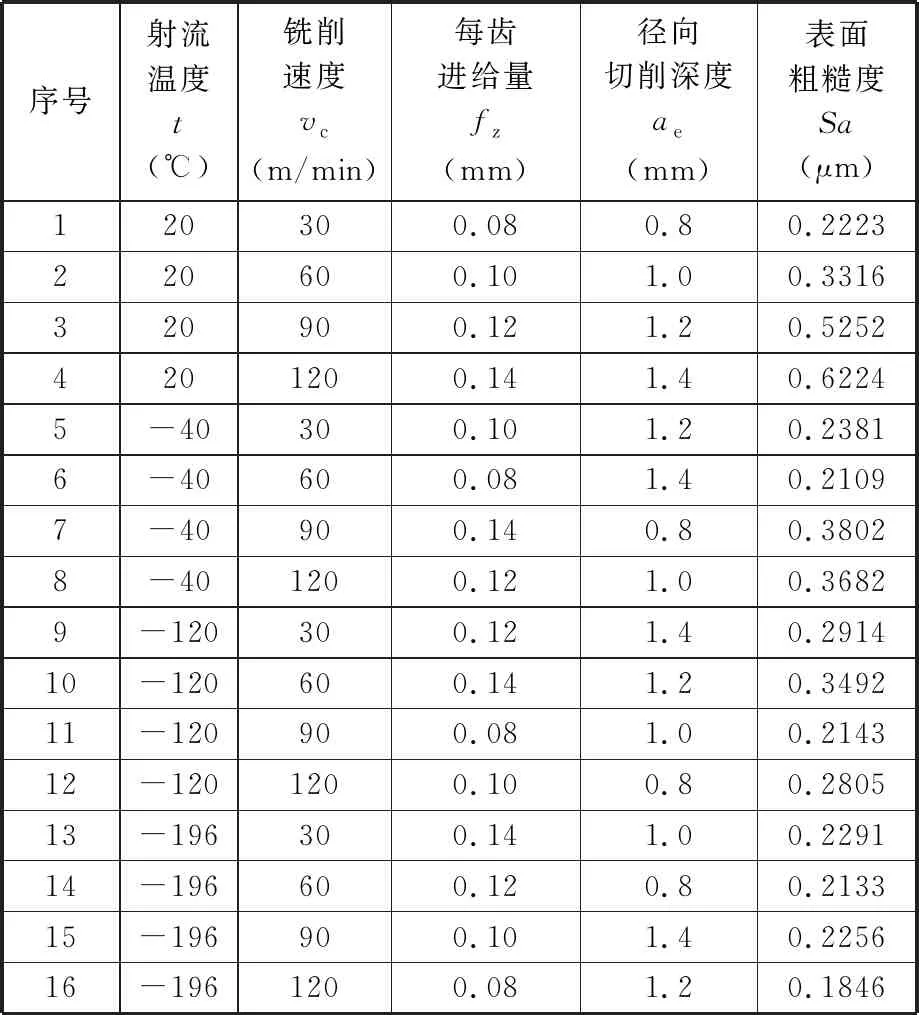

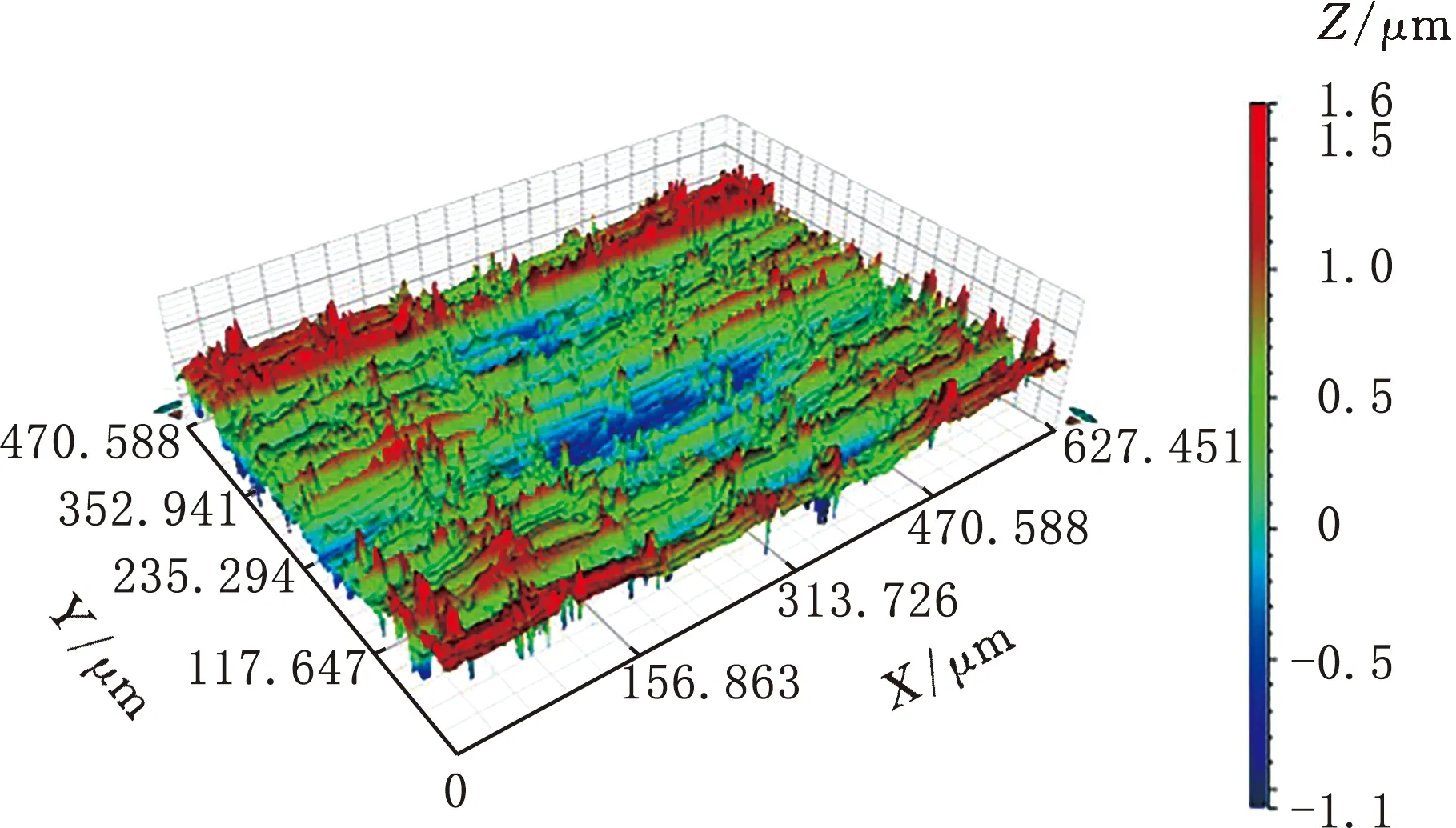

采用L16(44)正交试验方案进行钛合金低温铣削试验研究,以射流温度t、每齿进给量fz、铣削速度vc、径向切削深度ae四个影响因素作为正交因素,各因素分别选4个水平。所选试验参数以及对应的测量结果如表5所示。每组参数所对应的工件表面粗糙度测量3次,并记录其平均值。图5所示为铣削参数vc=90 m/min、fz=0.1 mm、ae=1.4 mm和液氮射流(t=-196 ℃)条件下的工件已加工表面三维形貌。

表5 正交铣削试验方案及结果

图5 液氮射流条件下的加工表面形貌Fig.5 Machined surface morphology under LN2 Jet

2 表面粗糙度预测模型

2.1 表面粗糙度经验模型的建立及验证

为研究表面粗糙度Sa受射流温度t、每齿进给量fz、铣削速度vc与径向切削深度ae四个参数影响的程度,本文将表面粗糙度Sa的经验模型用指数函数形式表示,即

(1)

其中,系数C取决于铣削参数以及铣削条件;b1、b2、b3、b4为待求指数,指数值越大,表明所对应的参数对表面粗糙度的影响越大。对式(1)采用多元线性回归方法进行数据拟合,可得表面粗糙度经验公式为

(2)

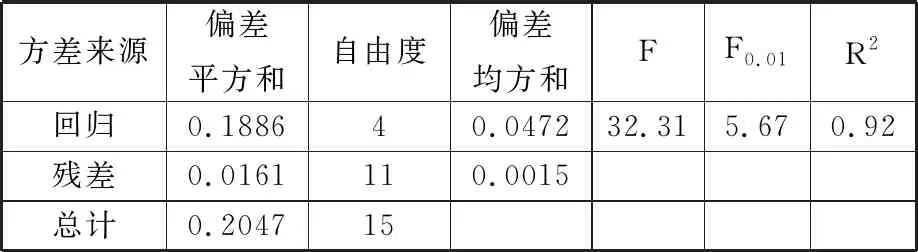

为判断回归模型的可靠性并检验其拟合程度,利用上述数据对模型进行了F显著性检验,F检验的计算结果见表6。

表6 F检验结果

查阅F检验表,对于给定的显著性水平α=0.01,分子自由度m=4,分母自由度n=11,F检验标准值F0.01(4,11)=5.67,而统计量计算值F=32.31远大于前者,表明表面粗糙度Sa、射流温度t、每齿进给量fz、铣削速度vc、径向切削深度ae之间的回归关系显著,回归系数R2=0.92表明拟合优度良好。

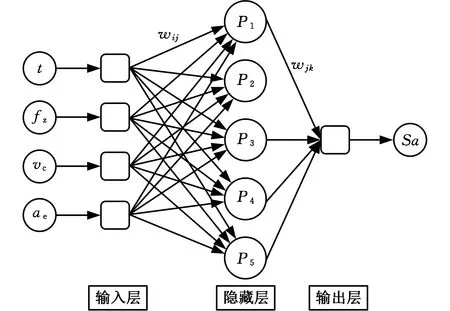

2.2 表面粗糙度神经网络模型的建立及验证

本文所建立的表面粗糙度BP神经网络模型采用3层网络结构(即输入层、隐藏层和输出层)。以射流温度t、每齿进给量fz、铣削速度vc与径向切削深度ae四个参数为输入样本,故输入层节点为4,以表面粗糙度Sa为输出样本,故输出层节点为1。隐藏层节点计算经验公式为

(3)

其中,i、j、k分别为输入层、隐藏层和输出层的节点数,b为[0,10]范围内的常数。

图6 4-5-1神经网络结构Fig.6 4-5-1 neural network structure

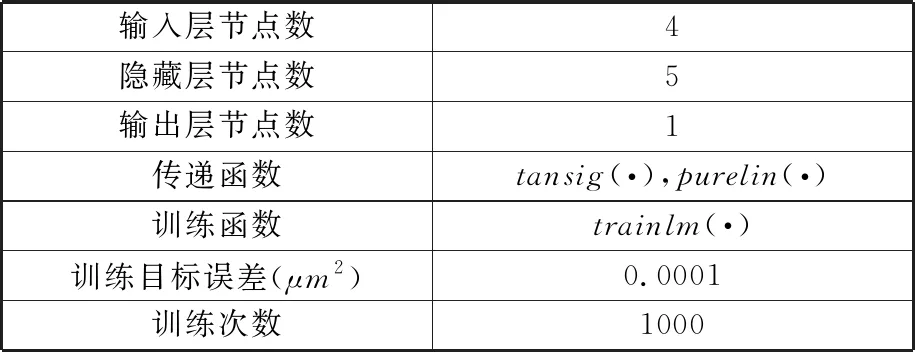

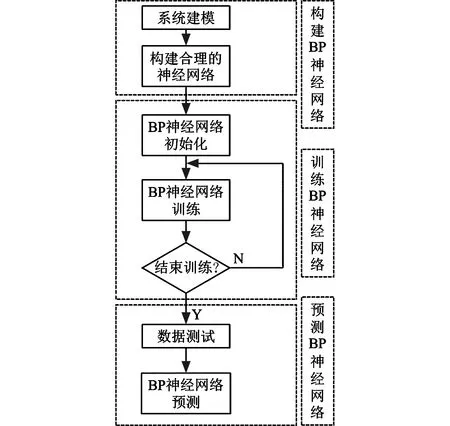

在MATLAB中编程建立BP神经网络预测模型,其基本参数和函数见表7,选择均方误差(mean-square error, MSE)作为性能函数,训练目标误差设为eMSE=1×10-4μm2。BP神经网络模型的流程图见图7。

表7 神经网络基本参数和函数

图7 BP神经网络算法的建立Fig.7 BP neural network algorithm establishment

采用正交试验数据作为BP神经网络的样本数据,将编号为4、7、10、13四组试验作为验证所训练表面粗糙度BP神经网络预测能力的样本,将其余12组试验作为该BP神经网络模型的学习样本。为消除输入输出样本参数之间量纲的影响,将输入输出参数数据样本归一化,其表达式为

(4)

其中,XN为初始数据,xN为归一化之后的数据,N为试验编号,Xmax、Xmin分别为初始数据中的最大值和最小值。

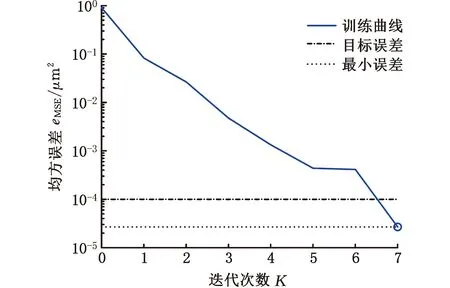

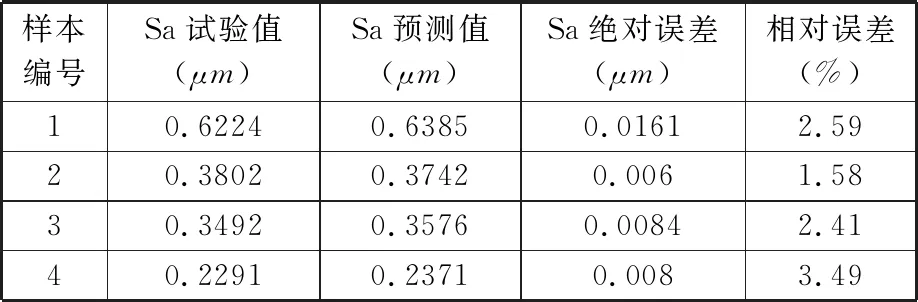

图8为BP神经网络的训练曲线,可知训练过程在迭代7次后达到了预测精度,由表8可以看出,BP神经网络模型的预测值与试验值接近,计算BP神经网络的预测误差在4%以内,平均相对误差为2.52%,误差变化较为均匀。由此可知,BP神经网络低温铣削钛合金表面粗糙度预测模型具有较高的预测精度,能够根据切削条件很好地对铣削表面粗糙度进行预测。

图8 BP神经网络训练曲线Fig.8 BP neural network training curve

表8 表面粗糙度预测结果及误差

2.3 经验模型和神经网络模型的对比分析

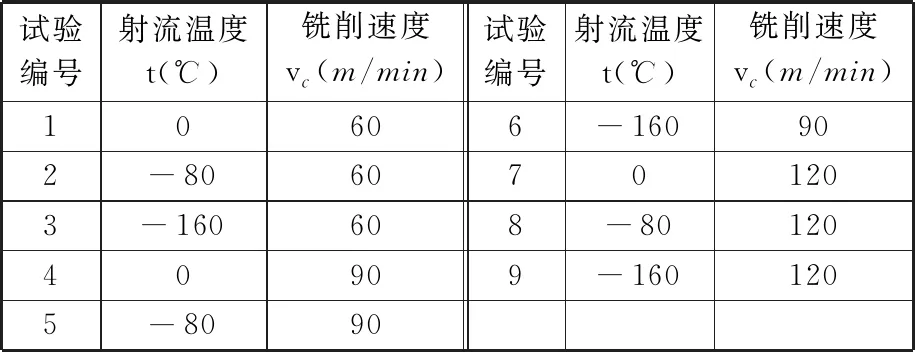

为进一步验证BP神经网络预测方法在低温铣削钛合金表面粗糙度预测上的有效性与稳定性,本文通过改变射流温度和铣削速度开展了9组试验,其中每齿进给量fz=0.1 mm、径向切削深度ae=1 mm保持不变,试验方案如表9所示,将神经网络与经验公式的预测结果与测量值进行对比来验证两种方法的泛化能力。表10客观地呈现了两种预测方法的性能与优劣。

表9 试验方案

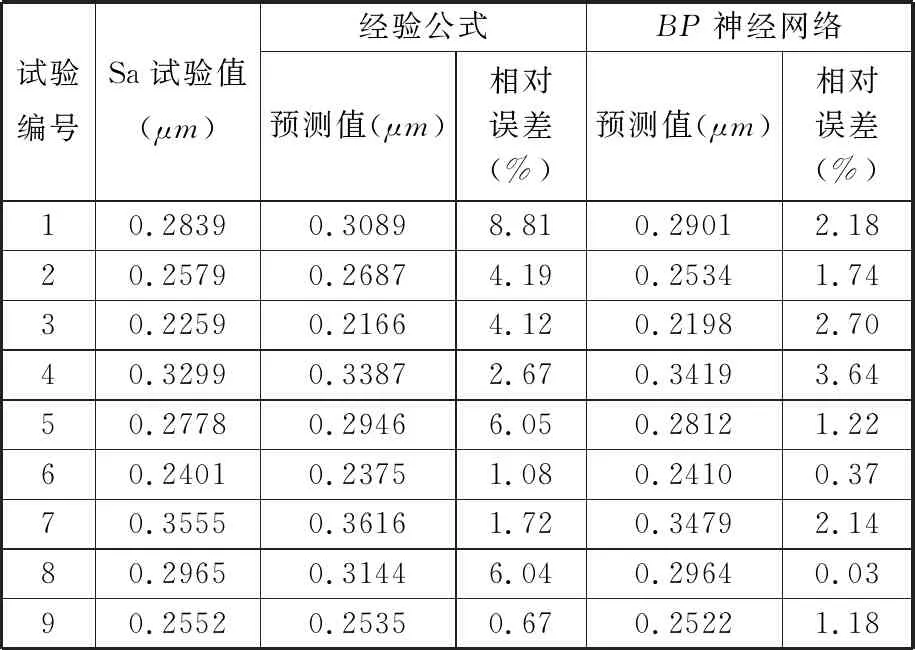

表10 表面粗糙度预测值对比

通过表10能够分析得出,经验模型预测值与试验值的均方误差为1.73×10-4μm2,最大相对误差为8.81%,平均相对误差为3.93%,误差变化幅度较大。神经网络预测值与试验值的均方误差为3.53×10-5μm2,最大相对误差为3.64%,平均相对误差为1.69%,误差变化幅度较小。研究结果表明,在预测低温铣削TC17钛合金表面粗糙度时,与经验模型相比,神经网络模型的预测精度和泛化能力更高,可更好地实现各参数对表面粗糙度影响的预测。在实际加工过程中,应用神经网络方法预测加工表面粗糙度可更好地指导实际生产。

3 结论

(1)射流温度和铣削参数对低温铣削TC17钛合金表面粗糙度有显著影响,通过正交试验结果建立的表面粗糙度经验模型表明,各自变量对表面粗糙度影响大小的主次顺序依次为:每齿进给量,射流温度,径向切削深度,铣削速度。统计检验结果表明,此模型呈高度显著检验状态。

(2)基于BP神经网络建立了表面粗糙度的预测模型,分析比较经验公式和神经网络模型的预测结果可知,后者对表面粗糙度预测的精度更高,且泛化能力更强。因此,基于BP神经网络建立低温铣削TC17钛合金的表面粗糙度预测模型较经验模型能更好地反映表面粗糙度与铣削过程中各参数的量化关系。