寺河矿二号井高瓦斯薄煤层110工法瓦斯综合治理技术

2022-03-18谦董锦洋

梁 谦董锦洋

(1.晋能控股集团寺河煤矿二号井;2.太原理工大学安全与应急管理工程学院)

我国的一次消费和能源生产中煤炭占主要地位,煤矿开采过程中瓦斯抽采是重点工作[1]。寺河矿二号井属于高瓦斯矿井,在回采初期,出现沿空留巷瓦斯泄露及积聚现象,极易发生瓦斯超限,所以,瓦斯综合治理工作尤为关键。周图文[2]在精确判断工作面瓦斯来源的基础上,采用大直径高位钻孔定向瓦斯治理模式,显著提高了瓦斯抽采率。赵凯玉[3]在沿空留巷Y 型通风的工作面实行瓦斯抽采和优化风流的综合治理方式,消除工作面瓦斯隐患。汪有刚[4]以高瓦斯矿井综放工作面为研究对象,采用顺层钻孔超前预抽和高位走向钻孔抽采相结合的瓦斯综合治理技术,克服回采过程中上隅角与回风流中瓦斯浓度超过规范的问题。本研究基于寺河矿二号井的地质及开采条件,对瓦斯抽采方案进行改良,达到治理效果最佳的目的,保障矿井生产的安全性与高效性。

1 工作面概况

97307 工作面地处寺河矿二号井内九七盘区,其东部是97307 工作面采空区、南部是矿界、西部是实体煤、北部是九七盘区大巷,其上部是3号煤采空区,下部是15号煤(还未开发)。工作面设置倾向长度为180 m,走向的长度为1 350 m,可采走向长度为1 305 m。煤层埋藏深度为300~410 m,煤层倾角平均为5°,煤层厚度均值为1.6 m。工作面煤层的初始瓦斯量为6.54 m3/t,瓦斯压力为0.212 MPa,可解析瓦斯量为2.65 m3/t。其中97213 巷是进风巷,配置风量为900 m³/min,97214 巷 为辅 助进 风巷,配 置风 量 为1 000 m³/min,97215巷为回风巷,如图1所示。

寺河矿二号井属典型高瓦斯矿井,在矿井开采过程中极易发生瓦斯聚积泄露导致瓦斯溢出,对于矿井的安全生产具有极大隐患。于2019 年在9#煤薄煤层采面实施110 工法开采,110 工法是一种切顶卸压自动留巷技术,该工法只开掘1 条顺槽巷道,无煤柱[5]。但在实践中发现,此工法在回采初期,矿内通风系统效果较差,无法及时将矿中滞留聚积的瓦斯排出,且沿空留巷段采空区存在两巷风压不平衡,采空区漏风量高,若无法高效处理瓦斯问题,将对井下安全产生巨大威胁。

2 瓦斯综合治理措施

2.1 97307工作面通风系统优化

97306 工作面与97307 工作面情况基本类似,97306 工作面使用两进一回的U 型通风方式。针对110 工法在矿井采面回采初期通风系统效果较差、无法及时将矿中滞留聚积瓦斯排出的问题,97307 工作面采用两进一回Y 型通风方式,使用这种通风方式后,上隅角瓦斯浓度明显下降。

图2、图3为上隅角和回风巷瓦斯浓度数据对比,可以看出,相比邻近97306 的U 型通风工作面,97307Y 型通风工作面上隅角瓦斯浓度较同期降低0.2%~0.3%,工作面回风巷瓦斯浓度较同期也有不同幅度的降低。

在现场应用中,可调节进风风量,以此来均衡留巷的两侧压力差,降低采空区的漏风现象。但Y型通风系统风量都集中在沿空留巷段,通风路线长、通风阻力大;沿空留巷段运输大型物件时,影响工作面风量,易造成回风甲烷传感器数值偏高。同时,Y 型通风系统采空区漏风集中在沿空留巷段最后50 m 范围,造成此范围挡矸墙前瓦斯偏高,而且由于瓦斯的抽放管埋管管径偏小,导致抽采量比采空区的漏风小,造成最后50 m范围挡矸墙内瓦斯向外涌出。

2.2 采空区漏风、漏瓦斯防治

97307 工作面采用两进一回Y 型通风方式,两巷风压不平衡的情况下,采空区漏风量和瓦斯涌出量高,且挡矸墙前瓦斯偏高,严重影响安全生产。为解决该问题,需采取采空区漏风防治措施。

(1)调压减漏。工作面回采过程中对97213 和97214 进风巷风量调平,以此来均衡留巷的两侧压力差,降低采空区的漏风现象。调整前,97213巷配风量为1 300 m³/min、97214巷配风量为600 m³/min,逐步分别调整为900和1 000 m³/min。调平后,留巷两侧平均压差由40 Pa 降为28 Pa,漏风由95 m³/min 降为55 m³/min,留巷段最高瓦斯浓度由1%降为0.6%。

(2)封堵堵漏。工作面采用切顶卸压沿空留巷后,采空区采用“木板+风筒布+塑料网加混凝土喷浆”进行封堵。实施后,挡矸墙内瓦斯浓度为2%左右,墙外为0.6%左右,满足了瓦斯治理的需要。由于墙体变形不严重,从成本考虑未采取快速密闭材料进行堵漏,挡矸墙施工如图4所示。

2.3 97307工作面瓦斯积聚抽采

通风方法并不能完全解决97307 工作面回采期间的回风巷瓦斯积聚问题,必须通过施工本煤层钻孔提前预抽来降低煤层瓦斯含量。所以,在97307工作面布置钻孔,以顶板走向高位长钻孔和倾向高位钻孔为主、顺层钻孔为辅,提高采空区瓦斯抽采量。

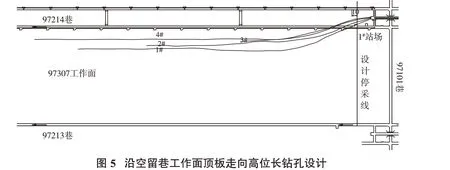

2.3.1 顶板走向高位长钻孔

在97214 巷口钻场向工作面上隅角方向施工顶板走向高位长钻孔4 个,钻孔直径为120 mm,设计方位角为223°,最大长度为632 m,层位位于走向顶板高位钻孔上方的裂隙带内,顶板走向高位定向钻孔较普通钻孔具有抽采浓度高、流量大、工程量少等特点,使用定向钻孔替代普通钻孔试验,可提高钻孔长度和使用率,减少钻孔、钻场数量,降低钻孔施工成本。成孔布局如图5所示。

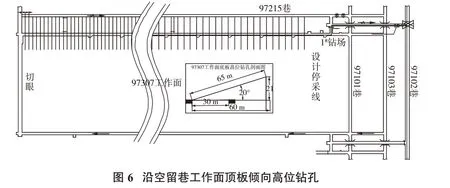

2.3.2 顶板倾向高位钻孔

在97215巷南帮距离切眼5 m处开始施工顶板倾向高位钻孔至停采线14 m 为止,钻孔设计倾角为20°,切眼至355 m处开孔间距为6 m,从355 m开始至停采线孔间距为10 m,设计垂高21 m,设计方位角为133°,设计孔径为113 mm,设计长度为65 m,设计钻孔212 个,进尺为13 780 m,主要目的是通过抽采降低采空区负压,抑制采空区瓦斯通过挡矸墙裂隙向留巷段涌出瓦斯。成孔平面图如图6所示。

2.3.3 顺层钻孔

97307 工作面本煤层钻孔是在97214 巷垂直煤壁施工平行钻孔,孔间距为5 m。从距离切眼10 m处开始至停采线结束,施工钻孔246 个,钻孔进尺为34 440 m。成孔平面图如图7所示。

2.3.4 顶板走向高位普通钻孔

在97214巷施工25个钻场,第一个钻场距1#横川8.6 m,第二个钻场与第一个钻场的间距为25 m,其余钻场间距均为50 m,25 钻场距离起眼80 m。钻场为直角梯形,规格为3 m×6 m×3 m(上边×底边×深),高度与巷道高度一致。从钻场向工作面上隅角方向打扇形顶板穿层钻孔,分上下2 层共14 个钻孔,下层钻孔开孔高度为1.5 m,上下层间距为0.5 m,钻孔直径为113 mm。成孔平面图如图8所示。

2.3.5 采空区埋管

将97215 巷D457PE 管通过正前横川引出至97214 巷,管道埋设在挡矸堵漏墙上,其次在挡矸堵漏墙上每50 m 埋设一趟D100PE 管(用于采集检测采空区气样)。D450PE 管用1 200 mm×500 mm×2 400 mm(长×宽×高)的砖墙固定,埋设D457PE 抽放管时工作面需停止生产,用砖墙固定后方可继续生产;D110PE 管用铁丝固定在U 型钢上。D457PE埋管用于抽采沿空留巷段正前采空区内集聚的瓦斯。

3 97307工作面瓦斯综合治理情况

通过多方面的治理措施,97307 工作面瓦斯综合治理效果显著。97307工作面回采期间回风瓦斯最高浓度为0.5%,风排瓦斯量为9.5 m³/min,抽放量为11.5 m3/min,其中顺层钻孔抽放量为1.5 m³/min,浓度为10%;顶板倾向高位钻孔抽放量为4 m³/min,浓度为4%;顶板高位钻孔抽放量为2.5 m³/min,浓度为10%;顶板走向高位长钻孔抽放量为3.5 m³/min,浓度为27%;综合计算工作面绝对瓦斯涌出量,抽采率为55%。

图9 为2 种通风方式抽采量对比,U 型通风方式与Y 型通风方式的通风抽采量均随推进度增加而上升;推进度为600 m 时,U型通风方式抽采量略高于Y型通风方式,这是不同区域煤体的非均质特性差异造成的;总体来看,相比于U 型通风方式,Y 型通风方式瓦斯抽采量提高25%;随着推进度的增加,在推进度高于600 m 后,Y 型通风方式瓦斯抽采量明显提高,抽采效果更好。

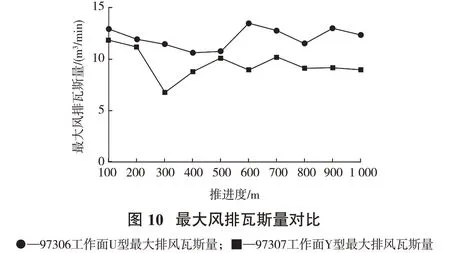

图10 为2 种通风方式最大风排瓦斯量数据,随着推进度的增加,U 型通风最大风排瓦斯量略有波动,大致维持在10 m³/min 左右;Y 型通风最大风排瓦斯量随着推进度的增加而降低;Y 型通风方式较U 型通风方式最大风排瓦斯量降低了21%左右;推进度为300 m 时,风排瓦斯量显著降低,低于6 m³/min;随着推进度的增加,特别是高于500 m 后,Y 型通风方式效果更加明显。

4 结 论

(1)Y 型通风方式在寺河矿二号井97307 工作面的应用,达到了合理分配风量、降低上隅角和回风巷瓦斯浓度的目标;平衡留巷两侧压差后,采空区漏风明显减少。

(2)采空区漏风防治是必要的治理措施,除通风系统优化治理漏风外,封堵堵漏也是有效的手段,挡矸墙堵漏后,墙外瓦斯浓度降低到0.6%左右。

(3)高瓦斯矿井瓦斯治理难度大,必须施行煤层钻孔提前预抽来降低煤层瓦斯含量,以顶板走向高位定向钻孔为主,可以提高瓦斯抽采率,同时减少钻孔、钻场数量,降低钻孔施工成本。