预钻式原位岩体剪切测量系统研制与试验分析

2022-03-18张幼振刘焱杰钟自成

张幼振 ,刘焱杰 ,钟自成

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

岩体力学参数是矿山岩体工程设计和稳定性评价的基础数据,获取可靠的力学参数并解决工程实际问题,一直是矿山岩石力学工作者的主要研究内容[1-2]。其中,抗剪强度作为重要的岩体力学参数,当前主要的获取方法大致分为室内试验、现场试验、经验准则以及数值模拟。室内试验受样品尺寸大小以及岩体分离影响,测试条件与实际环境存在一定差异。经验准则和数值模拟受到岩体中节理裂隙、地下水和尺寸效应的影响,与岩体的实际力学参数存在差异,在确定复杂节理岩体强度时并不理想,难以对工程设计参数准确把握[3-5]。现场试验可直接确定岩体的力学参数,数据相对可靠,但受到岩土体性质约束,一般所需周期长、操作复杂。如何快速、简易和可靠地进行岩体原位测试成为岩土工程领域的重要研究课题之一。

20 世纪60 年代后期,R.L.Handy[6]等提出了一种采用钻孔剪切试验(Borehole Shear Test,BST)测定岩土体抗剪强度参数的原位测试方法与相关设备。R.M.Sbroglia 等[7]利用钻孔剪切试验与直剪试验将花岗岩、混合岩、麻粒岩等多种岩体的抗剪强度参数进行比较,认为原位钻孔剪切试验与室内直剪试验结果具有良好的相关性。D.G.Fredlund 等[8]利用钻孔剪切试验对非饱和土的抗剪强度进行了研究。Huang Xiaowei 等[9]利用改进的钻孔剪切仪器,证明原位钻孔测试对黄土坡的适用性,并揭示了原位测试中正常应力和巩固时间的影响因素。A.STEFANO 等[10]利用钻孔剪切试验方法绘制了滑坡危险区岩土工程图。2009 年中国水利水电科学研究院从美国引进了一套RBST 岩石钻孔剪切仪,贾志欣等[11]、王玉杰等[12]在混凝土空心圆柱体和向家坝水电站坝基岩体中进行了试验,并对相关仪器进行了改进。于永堂等[13-14]采用美国Iowa 钻孔剪切仪在黄土中进行了尝试。冯文凯等[15-16]介绍了法国Phicometre 钻孔剪切仪的工作原理、试验过程和数据处理方法,并分别在边坡稳定及碎裂岩体中进行了试验应用。张建经等[17]应用研制的新型便携式钻孔剪切仪开展了测试分析。

目前,抗剪强度原位测试技术应用范围主要集中在土体,且测试设备相对单一,尤其在矿山岩体中测试应用较少。笔者通过创新研发的预钻式原位岩体剪切测量系统,在混凝土平台开展了岩体侵入试验以及剪切试验,并将剪切结果与室内直剪进行了对比分析,以期为矿山原位岩体抗剪强度测试应用提供借鉴。

1 剪切测量系统研制

1.1 总体设计

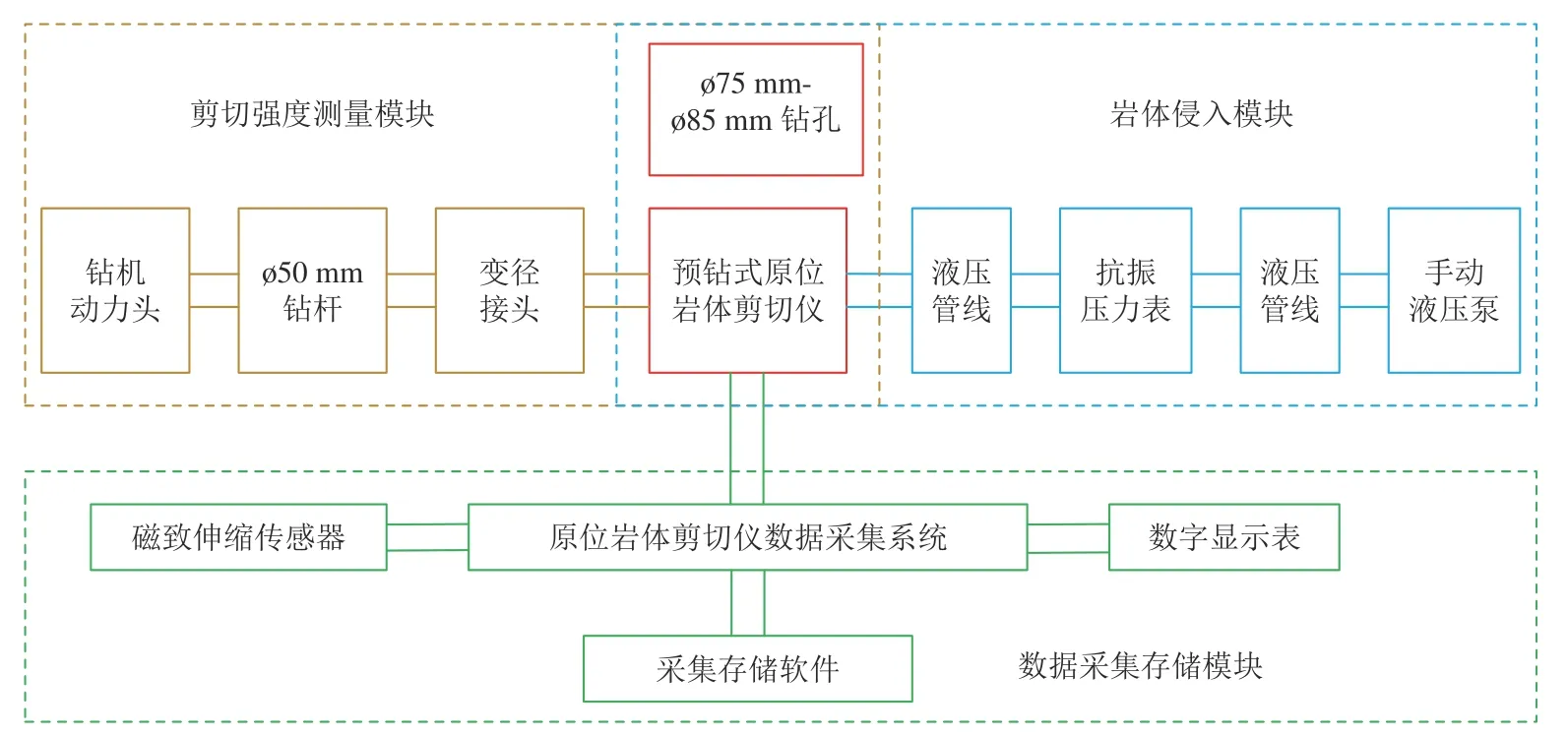

原位岩体剪切测量系统总体设计如图1 所示,由岩体侵入模块、剪切强度测量模块、数据采集存储模块构成,可以对不同类型的岩体进行剪切测试,并记录结果,方便后期数据分析和处理。其中,岩体侵入模块主要是手动液压泵对剪切仪加压,楔形刀具径向侵入岩体;剪切强度测量模块可由液压钻机提供轴向力,带动剪切仪对孔壁岩体轴向剪切;数据采集存储模块主要利用剪切仪内置磁致伸缩传感器对位移进行测量,经过数字显示表传递至计算机软件系统,实现数据接收、显示以及曲线分析等功能。

图1 原位岩体剪切测量系统总体模块Fig.1 The overall module design of the in-situ rock mass shear measurement system

1.2 预钻式原位岩体剪切仪

预钻式原位岩体剪切仪[18]为中腔式圆柱形设计,仪器总长约为940 mm,外部套有6 个弹性片和2 层平行楔形刀具。如图2 所示,仪器主要由剪切装置、加压装置、位移装置、转换接头等4 部分组成。剪切装置利用弹性片中部焊接刀具径向移动侵入岩体,刀具外径75 mm,弹性片完全扩张时,最大侵入范围约为10 mm;加压装置主要将手动液压泵提供的液压动力转换为楔形滑块的轴向力;位移装置利用楔形滑块的轴向移动使弹性剪切片发生弓形变形,滑块轴向最大位移约为210 mm,为剪切装置的1/2;转换接头主要用于剪切仪从钻孔下位、提取,及后续岩体剪切轴向拉力的承载传递。

图2 预钻式原位岩体剪切仪结构Fig.2 Structure diagram of the pre-drilled in-situ rock shear apparatus

剪切仪内置直流24 V 磁致伸缩传感器,刀具径向侵入岩体时,利用磁场相交产生的应变脉冲信号准确换算出侵入岩体位置。仪器遵从MODBUS 协议,RS485 差分接收信号,抑制了共模干扰。同时,由于传感器是非接触式,避免岩体侵入中造成磨损,使剪切仪具有高分辨率、高可靠性和响应时间快等优点。

1.3 数据采集存储软件平台

数据采集存储软件平台的设计思想是搭建一套扩展性强、复用性高、可灵活控制的软件系统。在Windows 操作平台运行时,软件系统以侵入位移作为核心参数,对传感器转换后形成的信号进行同步采集与处理。

为提高系统的可操作性和便捷性,建立M400 数据采集存储软件。界面采用数据和曲线相结合的显示方式,以时间为横坐标,位移为纵坐标实时显示位移曲线;曲线右侧以毫米为单位,精确显示位移数据。上方设有数据报表、打印、保存图片按钮,实时记录生成数据。界面下方设有各种功能键,如曲线自动刷新时间,可根据不同岩性侵入时间差异相应调整;设置位移上/下线报警值,及时发现岩石侵入异常值,提高测试的准确性。

2 剪切测量原理及试验方法

2.1 剪切测量原理

岩石原位钻孔剪切试验与室内和现场直剪原理类似,是在钻孔内某一深度将剪切仪2 个平行楔形刀具压入钻孔孔壁内,通过提拉剪切仪变径接头,实现嵌入岩体的刀具与周围岩体的直接剪切破坏。在原位钻孔剪切试验中,对于每一级法向荷载,如果侵入岩体的面积为A,作用于岩体上的法向力和剪切仪的提拉力大小分别为p和T,则作用在岩体上的正应力σi为法向力p与2 个刀具有效侵入面积A的比值,剪应力τi为提拉力T与2 个刀具有效侵入面积A的比值。

根据常规岩体直剪试验的数据整理方法,将各剪切阶段特征点的剪应力与正应力值,采用图解法或者最小二乘法绘制剪应力与正应力的关系曲线。当采用回归分析得到相应的抗剪强度参数时,内摩擦因数f和黏聚力c分别为:

式中:m为直剪试验组数;σi、τi分别为各直剪试验正应力与剪应力;i=1,2,···,m。

2.2 试验方法

钻孔剪切测量系统总体布局如图3 所示,剪切仪在钻孔内移动时,可利用钻机下放、起拔至指定位置。位置确定后,千斤顶通过卡钳与剪切仪相连。千斤顶通常放置在孔口,提供平行于钻孔中心轴线的剪切力。底部放置调平底座,调整千斤顶合适方位。手动液压泵1 主要对剪切仪加压,使弹性片延展,刀具侵入岩体,压力表1 用于读取剪切仪的侵入压力。手动液压泵2主要对千斤顶加压,提升剪切仪实现岩体剪切,并由压力表2 读取岩体的剪切压力。

图3 剪切测量系统总体布局Fig.3 General layout of the shear measurement system

数字显示表同时与剪切仪内部磁致伸缩传感器、计算机以及电源相连。传感器位移数据经过显示表传递至计算机接口,进入数据采集管理系统。钻孔内部侵入位移相对较小时,为提高显示精度,应用滤波算法进行修正计算。

2.3 试验步骤

岩体钻孔剪切试验可分为7 个主要步骤,各步骤依次进行,试验流程如图4 所示。

图4 岩体钻孔剪切试验流程Fig.4 Flow chart of the rock drilling shear test

①仪器检查与标定。试验前应详细检查所有仪器设备和连接线路是否正常,并进行剪切仪刀具压力和位移原始标定,得出剪切仪未侵入岩体膨胀后刀具展开与施加压力的关系曲线。

② 钻孔准备。原位岩体剪切仪刀具的初始外径为75 mm,刀具径向最大侵入位移10 mm 左右,用于钻孔剪切试验的钻孔直径为75~85 mm,以便剪切仪上的环形刀具能侵入钻孔孔壁。

③仪器下放。测量剪切仪长度以及刀具位置,根据计算结果,将安装好压力管线和数据测量线路的剪切仪下放到孔内指定深度。

④ 施加侵入应力。通过手动液压泵对剪切仪施加侵入正应力,压力间隔可根据不同岩石硬度合适选择,施加过程中应保持匀速缓慢施加到指定应力值,并在径向位移数值保持相对稳定时进行记录。

⑤ 施加轴向剪切应力。通过千斤顶施加轴向剪切应力,按照分级多次缓慢施加,直至剪切位置岩样发生破坏,记录下此过程中的最大剪应力。

⑥ 剪切仪器提升。剪切试验结束后卸掉施加在剪切仪上的法向应力使环形刀具收缩,向孔口提升剪切仪并清理刀具上残留的岩碴。

⑦ 重复以上③−⑥步骤,进行同一钻孔不同深度或同一深度不同钻孔剪切试验。

3 现场试验及结果分析

3.1 标定试验

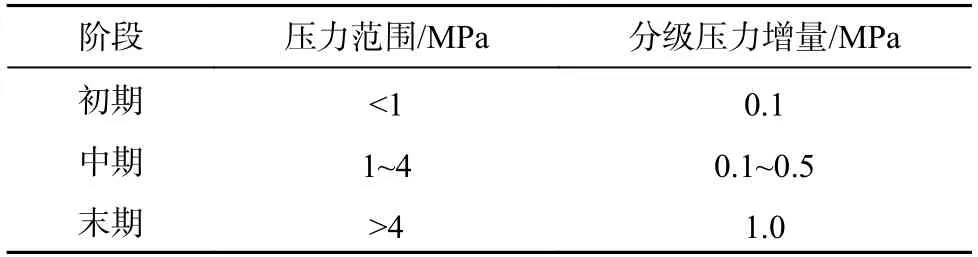

试验前对剪切仪进行初始标定,各阶段分级压力增量见表1。初期阶段,剪切仪对手动液压泵压力改变明显,以0.1 MPa 作为分级压力增量,记录剪切仪刀具径向位移变化;中期阶段,径向位移增量较为稳定,以0.1~0.5 MPa 作为压力增量记录位移变化;末期阶段,剪切仪变化相对缓慢,提高分级增量,以1 MPa 作为压力增量值进行记录。

表1 原位钻孔剪切仪各阶段分级压力增量Table 1 Graded pressure increments for each stage of the in-situ borehole shear

根据表1 绘制剪切仪压力标定变化曲线如图5 所示。由图可知,仪器标定曲线分为两段,在液压泵压力小于4.3 MPa 时,压力与径向位移存在线性关系,且线性度良好,线性相关系数分别为0.992 7 和0.995 0;在液压泵压力大于4.3 MPa 时,随着液压泵压力的增大,径向位移变化较小,因此可认为此阶段弹性片充分延展,楔形刀具径向位移保持相对稳定。

图5 钻孔剪切仪压力标定曲线Fig.5 Calibration curves of the drilling shear apparatus

3.2 侵入试验

试验场地建有3 000 mm×3 000 mm×100 mm 的混凝土台面,其下以砂砾石、黏土为主。在混凝土台面,钻机预先钻进2 个ø75 mm 钻孔,为确保楔形刀具具备充足空间剪切混凝土台面,孔深大于600 mm,将仪器下放到孔内130 mm 深处,进行2 组岩体侵入试验,分级压力设为1 MPa,侵入位移–正应力曲线如图6 所示。

图6 岩体正应力–侵入位移的n 次方曲线Fig.6 Rock body positive stress-intrusion displacement curves

通过研究岩石在外载作用下破碎发展过程,可以认为载荷和侵入位移的n次方成正比,即:

式中:p为外部载荷,h为侵入位移;k是为反映侵入难易的系数,称侵入系数;指数n值一般取0.5~2.0,取决于岩石的坚固性和工具的形状尺寸,对于楔形压头,n值近于1[19]。

由应力–位移曲线可知,侵入位移的n次方与正向应力存在线性关系,且线性度较好,1 孔拟合曲线相关性系数为0.997 4,2 孔拟合曲线相关性系数为0.995 0。侵入混凝土体的k值大约在36.5 附近。同时,当法向正应力高于20 MPa 时,刀具侵入混凝土体位移超过1 mm,岩体侵入效果较好。

3.3 原位剪切试验

在混凝土台面,进行了2 组14 次钻孔剪切试验。现场试验概况如图7 所示,左图表示在钻机动力头作用下,剪切仪缓慢向上提升;右图为剪切仪局部放大图,可以明显观察到在压力作用下,中部尺寸变大,弹性片延展产生缝隙,剪切刀具存在径向位移。

图7 现场试验概况Fig.7 The overview of the field test

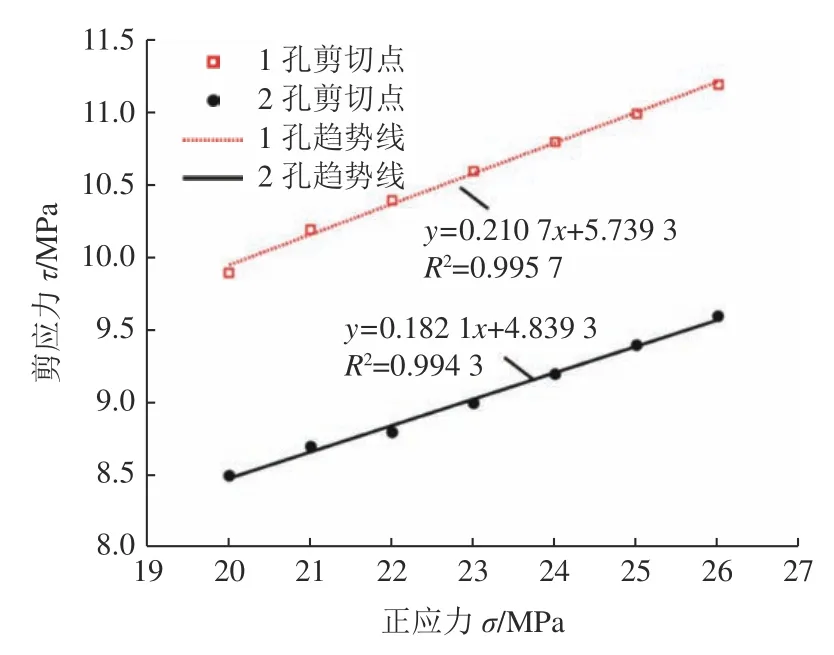

原位剪切试验正应力应除去仪器标定试验中相对应的侵入位移下的液压泵压力,即为楔形刀具与岩体作用的正压力。试验应保证岩体侵入效果,修正后的初始压力设置20 MPa,分级压力增量取1 MPa,当数字显示表显示侵入位移保持相对稳定时测定每级法向应力作用下岩体的抗剪强度。根据钻孔剪切试验数据绘制不同正应力作用下岩体剪切应力趋势线如图8所示。

由图8 可知,1 孔趋势线明显高于2 孔,抗剪强度较大,但离散性也较小。由拟合曲线可得,1 孔内摩擦因数为0.210 7,内摩擦角为11.91°,黏聚力为5.739 3 MPa,试验数据线性拟合度符合要求,相关性较好。2 孔内摩擦因数为0.182 1,内摩擦角为10.32°,黏聚力为4.839 3 MPa。

图8 1 孔和2 孔钻孔剪切应力趋势线Fig.8 Drilling shear curves of hole 1 and hole 2

3.4 室内直剪试验

为验证室外原位岩体剪切测试结果有效性,在钻孔剪切试验点采集原状混凝土样品,进行室内直剪试验。直剪试验前,首先进行单轴抗压试验确定试件强度,两试验均遵从GB/T 50266−2013《工程岩体试验方法标准》。直剪试验中,每组试验试件的数量为5 个,试件直径为50 mm,高度与直径相等。将试件置于直剪仪的剪切盒内,间隙用填料填实,使试件与剪切盒成为一个整体,预定剪切面位于试件中部,采用平推法进行试验。直剪试验结果及拟合曲线如图9 所示。

图9 1 孔和2 孔室内直剪应力趋势线Fig.9 Straight shear curves in hole 1 and hole 2

由图9 可知,试件2 的抗剪强度趋势线高于试件1,抗剪强度参数较大,同时离散性也较大,由趋势线可以看出,1 孔内摩擦因数为0.283 5,黏聚力为6.605 6 MPa,线性拟合度为0.992 3。2 孔内摩擦因数为0.317,黏聚力为7.205 4 MPa,线性拟合度为0.990 9。

3.5 原位剪切与室内直剪试验数据对比

根据图8 钻孔剪切试验和图9 室内直剪试验所得的抗剪强度线,得到岩体的黏聚力与内摩擦角结果见表2。

由表2 可知,钻孔剪切试验数据的线性相关性均满足R2大于0.98 的要求[14-15],且钻孔剪切试验的离散性小于室内直剪试验。4 组试验中,钻孔剪切试验测得的混凝土体内摩擦角比室内直剪试验结果小24.77%~41.33%,测得的黏聚力比室内直剪试验结果小13.11%~32.84%。对原位钻孔剪切试验及室内直剪试验结果分别求取平均值可得,钻孔剪切试验测得的混凝土体内摩擦角平均值比室内直剪试验结果小33.48%,测得的黏聚力平均值是直剪试验所得黏聚力的76.60%。

表2 原位钻孔剪切仪各阶段分级压力增量Table 2 Graded pressure increments for each stage of the in-situ borehole shear

造成原位钻孔与室内直剪所得黏聚力结果差异性的主要原因。

(1) 剪切方式不同。分级剪切是在某一级正应力下剪切后,卸除剪应力,持续施加下一级正应力;分别剪切是在孔内不同位置分别施加不同级别正应力剪切。本文原位钻孔试验采取分级剪切,但室内直剪试验和分别剪切更加类似。同时,试验过程中,岩体侵入压力的加载速率、剪切过程中提升速率,都会产生一定影响。

(2) 岩体性质存在差异。钻孔剪切试验是在天然状态下进行剪切测试,不存在试样应力扰动、封装保存等一系列问题。并且岩体本身具有各向异性,两种测试的加载方向并非完全一致,原位钻孔试验是沿着钻孔竖直方向剪切,室内直剪试验是对岩样水平剪切。

(3) 室内直剪试验需要将标准岩样放入夹具内剪切,夹具刚性较大岩样受到明显约束,导致直剪试验测试结果偏大,作为对比试验,原位钻孔剪切试验结果偏小。

4 结论

a.预钻孔原位岩体剪切为矿山岩体力学参数确定提供了一种新的思路和方法。与传统的常规试验相比,无需取样,快速简便,并考虑了地下岩体赋存环境的影响因素,具有很大的工程应用前景。

b.岩体剪切测量系统结构简单,重量轻、体积小,对岩体扰动小,可以多次快速测量岩体抗剪强度。与室内直剪测试相比,内摩擦角小24.77%~41.33%,黏聚力小13.11%~32.84%,并分析了原位钻孔与室内直剪试验结果差异的原因,为现场测试提供参考。

c.针对现有测量系统存在的不足,原位岩体剪切仪器设计与测试方法正在改进与优化,与室内测试相对准确的关系尚需通过大量实践进一步研究。并且,可通过多孔径改进设计,增设窥孔装置等措施,提高钻孔利用率,为岩体工程特性的确定提供更为可靠的参考依据。