煤峪口矿多层煤柱区域卸压开采的钻孔直径选择研究与应用

2022-03-17魏川博

魏川博

(晋能控股煤业集团有限公司技术中心 山西 大同 037003)

0 引言

受地质条件、围岩性质、采掘顺序、支护方式等因素的影响,大同矿区煤峪口矿工作面和巷道存在着不同程度的矿压显现现象,下分层巷道压力普遍存在煤柱侧侧压大,而且307 盘区巷道集中压力显现强烈[1]。煤峪口矿12#煤层8705工作面因周围多层煤柱区域的复杂条件预计会发生开采应力集中现象,为解决这一难题,采取钻孔卸压的防治措施,研究合适的卸压钻孔直径并将钻孔卸压方案应用到现场,实现工作面安全高效生产。

1 工程概况

煤峪口矿主采的307 盘区多层煤柱开采区域,共包含2 个工作面,其中11#煤层8703 工作面已开采完毕,现要开采12#煤层8705 工作面。12#煤层:上距11#煤层1.70 m~33.20 m,平均19.75 m,煤层厚0 m~5.16 m,平均厚2.47 m,含夹矸0~3 层。井田东部煤层较稳定,大部可采;中部煤层与11#煤层层间距逐渐减小,并与11#煤层合并。总体上,由东向西煤层厚度增大,煤层结构较简单,一般含1 层夹石,为大部可采稳定煤层。12#煤层的平均厚度2.47 m,普氏系数为2,顶板为灰白色细粒砂岩,以石英为主,上部有水平层理,胶结坚硬;底板为灰白色细粒砂岩与中粒砂岩互层,成分以石英为主,含煤块及黄铁矿结核,胶结坚硬,目前开采8703工作面开采深度为342 m~344 m。

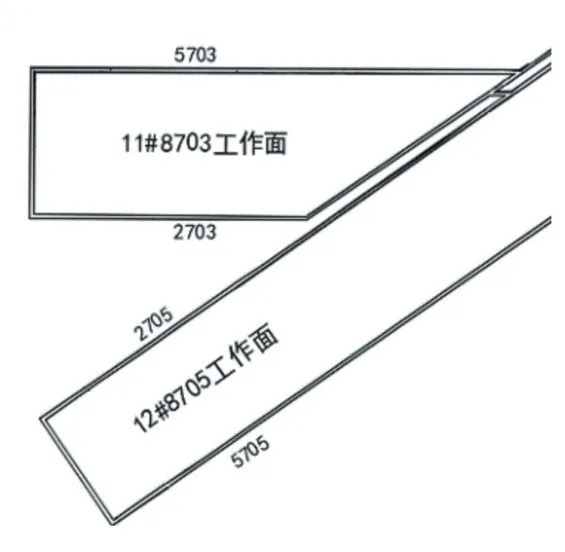

8705 工作面的空间四邻关系为:北侧为307 盘区巷道,东北为11#-12#煤层8703工作面采空区相隔8 m煤柱,西侧为实体煤与11#煤层8703 工作面相隔32 m煤柱,上覆为11#层-12#煤层合并层8701工作面采空区(8705 工作面巷道内错于8701 工作面布置),下覆为14#煤层。工作面空间四邻关系如图1 所示。其中2705巷道为高3 m,宽4.5 m的拱形断面巷道。

图1 8705工作面多层煤柱区域开采情况

2 12#煤层8705工作面采动应力分析

利用有限差分FLAC3D数值模拟软件对8705 工作面周围多层煤柱区域应力分布情况进行模拟,模拟不同推进长度时8705工作面采动应力,数值模拟模型尺寸为600 m×500 m×120 m(长×宽×高),共建立1 538 075个单元,煤岩物理力学参数测试结果如表1。

表1 煤岩物理力学参数测试结果

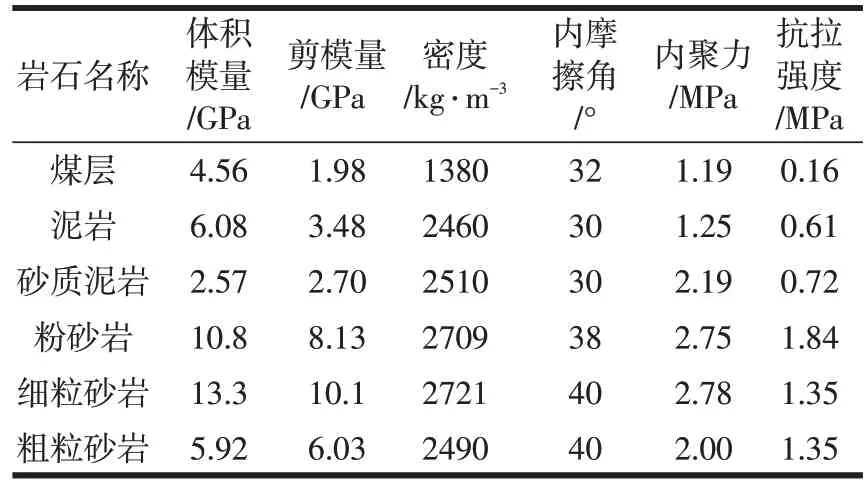

分别选取了工作面推进50 m、150 m、250 m、350 m、450 m、570 m位置,绘制采动应力分布规律图,如图2所示。

图2 8705工作面推进不同距离的应力分布规律图

8705 工作面上覆为开采较早的8101 工作面采空区,8705工作面开采过程中,受采空区的影响,支承压力值较低。工作面推进距离为50 m时,支承压力峰值为12.09 MPa,峰值点位于煤壁前方5.8 m处,影响范围为42.2 m;工作面推进距离为150 m 时,峰值为13.62 MPa,峰值点位于煤壁前方5.7 m 处,影响范围为37.7 m;工作面推进250 m 时,峰值为13.57 MPa,位于煤壁前方5.6 m 处,影响范围为36.7 m;工作面推进350 m时,峰值为14.17 MPa,位于煤壁前方5.5 m 处,影响范围为36.65 m;工作面推进450 m时,峰值为14.21 MPa,位于煤壁前方5.5 m处,影响范围为36.65 m;工作面推进570 m 时,峰值为14.37 MPa,位于煤壁前方5.5 m处,影响范围为36.65 m。

12#煤层8705 工作面随着推进逐渐形成三角煤柱区。当工作面从开切眼推进至200 m 区间内,距8703工作面较远,煤柱区应力值变化量不明显;当工作面继续推进,三角煤柱开始形成,煤柱应力值逐渐升高;推进至350 m 时,应力持续升高,集中系数增至2.47;推进至380 m 时,三角煤柱受两个工作面回采叠加效应最大,应力升高且集中系数增至2.59;工作面继续推进,开始逐渐远离三角煤柱区,推进至停采线时,应力值应保持较高状态,集中系数为2.51。

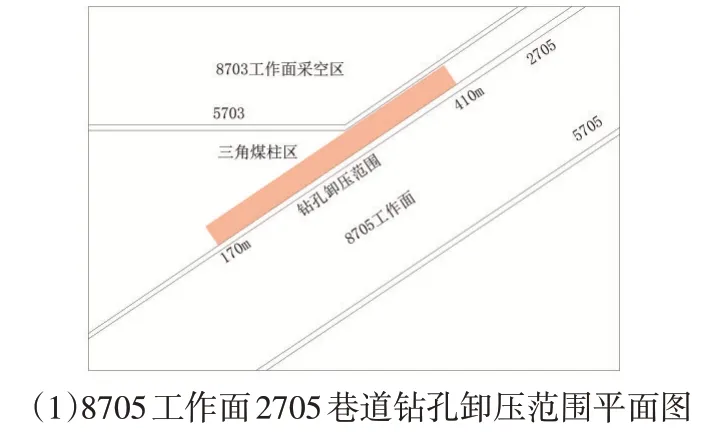

8705 工作面开采后三角煤柱区应力与原岩应力相比,升高了251%,积聚的能量较大,发生冲击地压可能性增大,为改善其应力过于集中的现象,降低事故隐患发生风险,对8705 工作面开采170 m~410 m 区间邻近三角煤柱区域采取钻孔卸压的措施进行重点防范。

3 钻孔卸压机理

煤壁钻孔卸压与松动爆破是综合防治此类难题的一项煤岩层的改性弱化技术。通过合理布置的钻孔可以引起巷道深部围岩(钻孔远端附近围岩)首先发生结构性破坏,从而形成一个弱化区和弱化带,引起巷道周边围岩内的高应力向深部转移,从而使巷道周边附近围岩处于低应力区,有利于巷道围岩的稳定[2]。其目的是降低煤层与围岩的强度,使煤岩体的弹性能得到释放并形成破碎带塑性区,减弱甚至消除冲击地压发生的内因和外因[3],从而达到防治冲击地压的目的。

4 卸压钻孔孔径大小的选择

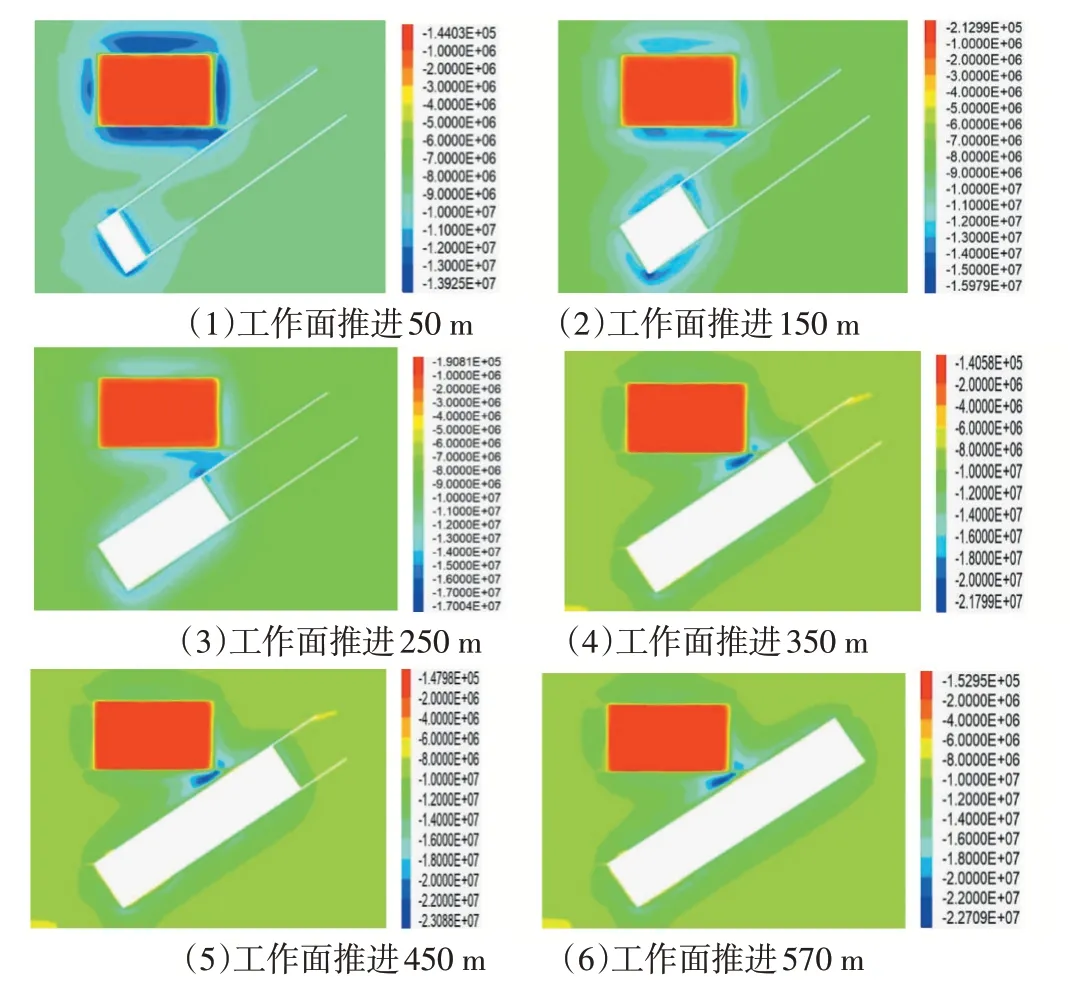

按照煤峪口矿钻机型号及施工经验,采用单排卸压钻孔布置,卸压钻孔孔径一般为108 mm,根据计算确定向三角煤柱区域卸压钻孔深度为20 m。为研究不同钻孔直径对卸压效果的影响,选择合适的钻孔直径,选取钻孔间距均为0.5 m、深度均为20 m,距离底板高度1 m。孔径为φ96 mm、φ108 mm、φ130 mm的3种方案,分别数值模拟卸压效果,应力云图见图3。

图3 不同孔径条件下卸压效果应力云图

煤柱区应力:钻孔直径为φ96 mm时,煤柱区应力值降为12.98 MPa;直径为φ108 mm时,煤柱区应力值降为12.20 MPa;直径为φ130 mm时,煤柱区应力值降为10.02 MPa。钻孔间应力:钻孔直径为φ96 mm、φ108 mm 时,钻孔间煤体处于卸压状态,应力值分别为13.94 MPa与14.20 MPa;直径φ130 mm时钻孔间煤体处于应力集中状态,应力值为26.37 MPa。

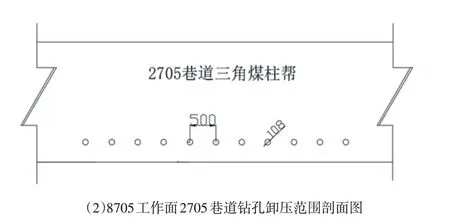

可以看出,钻孔直径由96 mm 增大至130 mm 时,煤柱区应力值始终在下降但下降不明显,而孔间应力集中程度显著加大,可见钻孔直径过大会造成应力更加集中,相比96 mm和130 mm钻孔直径,108 mm孔径更为合适。最终确定卸压方案为在8705 工作面煤柱影响区2705 巷道内向三角煤柱区布置钻孔进行单排卸压,钻孔直径为108 mm,间距为0.5 m,孔深为20 m,如图4所示。

图4 8705工作面2705巷道卸压钻孔布置图

5 矿压监测结果

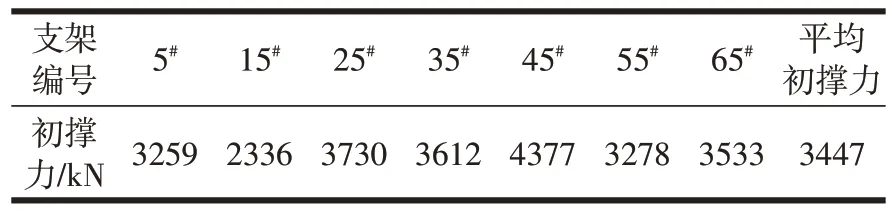

分别在8705 工作面5#、15#、25#、35#、45#、55#、65#液压支架(型号为:ZZS-5600)配备了YHY60型矿用本安型数字压力计,用于监测工作面开采过程中顶板应力变化情况。液压支架平均初撑力统计见表2所示。

表2 支架平均初撑力统计表

支架型号为ZZS-5600 型,额定工作阻力为5 600 kN,初撑力为额定工作阻力的41.71%~78.16%,支架初撑力基本满足要求。

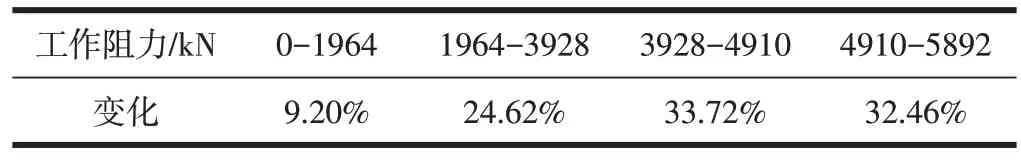

以工作面35#支架监测数据为例,分析工作面开采阶段时,工作阻力占整个开采阶段变化情况,35#支架工作阻力统计见表3所示。

表3 支架工作阻力分布统计

(1)支架初期工作阻力:平均2 946 kN,顶板应力不大;(2)支架中期工作阻力:平均4 419 kN,顶板应力稳定增加;(3)支架末期工作阻力:平均5 401 kN,顶板应力达到峰值,支架安全阀部分开启。

6 结论

(1)8705 工作面开采后三角煤柱区应力上升过高,发生动力灾害可能性较大,通过数值模拟得出需钻孔卸压的范围为距离工作面开切眼170 m~410 m处。

(2)受2705 巷钻孔卸压影响,8705 工作面开采过程中,监测的支架压力稳定,工作面顶板应力与载荷平稳,无明显矿压显现,未发生动载矿压或冲击地压等动力显现,说明使用108 mm直径钻孔卸压具有一定有效性。