刮板输送机断链保护装置设计及应用

2022-03-17武彦勇

武彦勇

(汾西矿业集团水峪煤业有限责任公司洗煤厂 山西 孝义 032300)

重型刮板输送机是现代化大型选煤厂的关键机电设备之一,大功率、强运力的重型刮板输送机是保障选煤厂完成设计洗选能力的基础。由于选煤厂刮板输送机运行时间长、工况条件差、长期负载大,易发生机电故障,尤其是断链故障,当发生槽底断链甚至是双链均断故障时,处理过程极为复杂,甚至占用工时长达16 h,严重影响设备开机率[1-3]。汾西矿业集团水峪煤业选煤厂设计洗选能力600 万t/年,共安装3 台SGZ630/264 型大功率刮板输送机,承担着原煤入选及煤炭进仓的运输任务。大功率刮板输送机长时间保持安全可靠运行至关重要,需要配备完善的故障监测系统及保护系统,但对于断链故障来说,目前该选煤厂还未实现断链故障的主动监测及动态保护,需对刮板输送机的断链故障进行升级改造,从而有效降低断链故障率。

1 工程概况

该选煤厂初始设计能力为300万t/年,经过技术改造,现洗选能力达到600 万t/年,采用无压重介质旋流器及浓缩浮选工艺。原煤从原煤仓经多部转运带式输送机给入刮板输送机,再经过刮板输送机分配给重介选煤系统。SGZ630/264 型刮板输送机设计长度200 m,额定输送能力450 t/h,链速0.95 m/s,装机功率为2×132 kW,圆环链规格为22×86-C,中部槽规格为1500×630×222(mm),输送机配置有分料闸板装置,并采用液压驱动模式。

在当前生产条件下,选煤厂全天24 小时运转,刮板输送机每天除4小时的检修时间,其余20小时长时间运转,且每月运行时间长达28 天~29 天,重型刮板输送机工作时间长、工作负载大、作业工况差,磨损情况比较严重,容易发生各类机械及电气故障。常见故障如过载、过流等均设有常规保护装置,能监控设备运行状态,对故障进行应急处置。而对于常见的断链故障,则暂未安装必要的保护装置,只能依靠人工排查或出现故障时进行处理,检查及维修工作耗时耗力,一旦处置不及时,就有可能发生断链、卷机头等恶性事故。

2 刮板输送机断链故障影响因素分析

刮板输送机的刮板链强度问题一直是困扰国产刮板输送机的大问题,由于磨损、疲劳、自身质量差、锈饨等原因,使输送机链条在使用3 个月后断链事故明显增多,分析断链原因如下[4-5]:

(1)链条疲劳损伤。输送机链条在过度磨损后会发生疲劳损伤,导致强度降低,加之运输煤炭的湿热环境,链条很容易被腐蚀并发生锈蚀,强度衰减严重,尤其链环卡接处,在负载过大、受力不均条件下,容易发生断链事故。

(2)输送机负载过大。当输送机满载启动,长时间过负荷运转以及频繁启停时,不但电机、传动机构容易发生故障,也增大了链条运行张力,使链环容易发生崩断。应在使用过程中避免频繁启停、满载启动等不当操作方式。

(3)输送槽磨损及跳链故障。如果刮板输送机溜槽磨损严重,或链环、刮板磨损严重时,链条与溜槽的匹配度变差,之间孔空隙增大,在运行过程中容易发生链条或刮板崩出故障,链条及刮板频繁崩出,容易造成煤流外溢、卡别故障、断链故障。

(4)链轮、分链器磨损。链轮及分链器是刮板输送机的重要部件,安装在机头处,负责引导链条运行,保证链条同步、有序运行,如果链轮、分链器出现过度磨损及其他故障,分链作用被削弱,就会导致两侧链条受力不均,容易造成链条拉断及煤流分配不均等。

3 断链保护装置设计思路及整体方案

3.1 保护装置设计思路

参考带式输送机皮带撕裂、断带的保护装置设计思路,研究刮板输送机的断链保护装置。思路是在刮板输送机溜槽处设置多处监测点,安装接近开关传感器,一旦监测到断链信号,立即采取失速动作,继而切断电机供电,停止设备继续运转。保护装置除了对双链断裂事故能够起作用,还应动态监测单侧断链、双侧错链、双链不均衡、链条崩出等故障。设计思路如图1所示,在刮板输送机溜槽两侧对称安装接近开关传感器,传感器工作类型为电感式,包括三部分,一是振荡器,二是开关电路,三是放大电路,由磁场进行感应测试。

图1 断链保护装置设计思路示意图

3.2 保护装置结构设计及工作原理

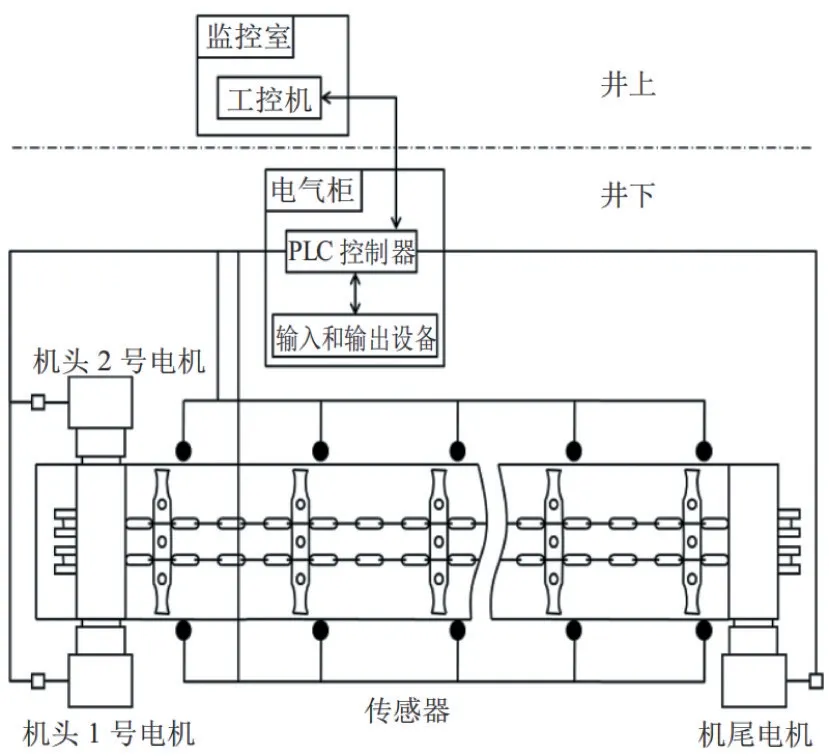

保护装置结构设计分井上及井下两部分,井上部分较简单,只将系统工控机安装并接入监控室。主要是井下部分,按照设计原理在刮板输送机溜槽两侧对称安装接近开关传感器,共设置5 组,均匀布置在机头、中部、机尾处,传感器经信号线接入井下控制器及电气柜,电气柜内设有电源、PLC 控制器、输入及输出设备,再接入井上监控室,设计示意图如图2所示。系统的核心部件是PLC控制器,选用西门子S7-1200CPU编译控制器,内置3个通信模块,可直接接入以太环网进行通讯,系统通过组态输入、输出功能进行故障警报及保护处置。

图2 断链监控及保护装置系统设计示意图

刮板输送机断链保护装置的工作原理是当刮板输送机正常运行时,传感器逐个对经过的刮板水平及垂直状态进行监测,比对刮板两端经过传感器的时间,进而判断出是否发生断链故障。传感器的最大监测距离为20 mm,当刮板依次通过传感器时,进入传感器的磁场范围,刮板即可触发传感器驱动元件,进行信号识别、接收、上传,在PLC控制器进行数据处理,PLC接收到的数据为模拟数字信号,处理后转换为设备的运行状态信号,如果识别为断链等故障信号,立即采取失速动作,继而切断电机供电,停止设备继续运转,并发出故障警报,提示进行处置。同时,系统具备监控室远程操作功能,具有远程停机权限,可进行紧急处置。

4 应用及结语

结合该洗煤厂3 台SGZ630/264 型大功率刮板输送机的使用现状,按照故障率统计,3台设备月均断链次数达3 次,以每次维修时间2 h 来统计,全年影响时间长达70余h,造成停产间接损失达3 000余万元。在3台SGZ630/264型大功率刮板输送机上均实施了断链保护装置改造,共安装15 对断链保护传感器,分别接入各自电器柜内的PLC 控制器,一并接入地面工控机及监控室,改造费用共计1.1万元。断链保护装置安装并投入使用后,从根本上避免了恶性断链事故的发生,3台刮板输送机一年内统计到的突发断链事故仅5次,各类刮板、链条故障均在早期得以发现并利用检修时间进行处置,直接节约断链检修材料费用达5万余元,间接挽回停产损失近3 000万元,极大改善了刮板输送机的运行工况,技术经济效益显著。