低温液氮冷却下高速切削淬硬钢的切屑形成及刀具磨损

2022-03-17吴世雄张文锋刘广东王成勇

吴世雄 张文锋 刘广东 王成勇

广东工业大学机电工程学院,广州,510006

0 引言

淬硬钢因具有较高的硬度、良好的耐磨性和机械性能而被广泛应用于模具、五金、航空航天等行业中[1]。由于独特的材料特性,淬硬钢可切削性不佳,是一种典型的难加工材料。随着刀具、涂层等技术的发展以及机床性能的提高,高速切削方法逐步被应用于淬硬钢加工,相比电火花加工等方法加工效率明显提高。淬硬钢高速切削目前常见的冷却方式有干切削和冷却液切削两种。干切削以空气为冷却媒介,具有切削无污染特征,但切削中热-力耦合问题相对突出。冷却液切削能有效降低切削热,相比干切削可在一定程度上延长刀具寿命,但冷却液存在影响人身健康和危害环境的问题[2]。随着环保意识的增强,各国出台环保法规,企业迫切希望用环保冷却润滑方法替代传统冷却液法。考虑到淬硬钢高速切削过程中的热问题比较严重,本文以精密淬硬钢模具和零件等制造加工为背景,以干切为对比,探索低温液氮冷却下的淬硬钢高速切削机理。

干切加工是一种绿色环保的加工方式[3],在许多加工场合有应用。然而,切削区产生的过多热量会导致工件表面的高能量集中[4],切削温度升高,不仅使刀具磨损加剧,而且会降低加工表面的质量[5]。干切高速加工时锯齿形切屑的形成会引起切削力的周期性循环转换和高频振动,也会影响刀具寿命并导致刀具过早失效[1]。MARUDA等[6]在不同冷却润滑方法下切削AISI 1045时发现,干切的刀具磨损相比其他方法增加了20%以上。YIN等[7]研究了干切淬硬钢40Gr的刀具磨损特征,结果表明,高切削速度下刀具出现严重的月牙洼磨损、凹槽磨损和黏结,断裂和沟槽磨损是主要的刀具失效形式。

低温液氮冷却辅助切削是在加工过程中,将液氮作为冷却润滑介质来获得低温加工环境的切削技术。低温液氮冷却辅助切削是一种无污染、不产生化学反应、高散热速率的绿色切削技术,相比多种冷却方式,液氮冷却加工可以显著降低切削温度[8],这对延缓刀具磨损和延长刀具寿命是非常有益的。RAVI等[9]在低温液氮条件下使用TiAlN 涂层刀具铣削AISI D2 淬硬钢时发现,液氮条件下切削温度降低了近18%。SIAVAIAH等[10]对17-4PH不锈钢进行车削时发现,与干切和传统湿式加工相比,低温液氮冷却切削的切削温度分别降低了61%~71%和50%~59%。PEREIRA等[11]在不同冷却方式下车削ASP23高速钢时发现,低温液氮冷却切削能够明显延缓刀具磨损,延长刀具寿命。KUMAR等[12]在采用硬质合金刀具切削不锈钢时发现,低温液氮冷却切削的刀具磨损比干切削降低了37.5%。有几项研究发现,低温液氮方式会改变切屑特征。YUAN等[13]在研究低温冷风加工Ti-6Al-4V合金时发现,低温冷风降低了切削温度,同时增加了切屑的脆性,从而避免切屑卷曲,利于断屑。乔帆等[14]在切削TC4钛合金时发现,与干切相比,低温液氮冷却切削的切屑锯齿化程度和齿距分别增大了83.3%和141.2%。WELBER等[15]研究了在液氮条件下车削淬硬钢AISI D6的切屑特征,结果表明液氮条件下切屑的平均剪切角比干切小。有研究还表明,低温液氮冷却切削既改变切屑特征,又改变刀具寿命,两者互有关联。BERMINHAM等[16]在研究低温车削钛合金Ti-6Al-4V的刀具寿命和切削形貌时发现,与干切相比,使用液氮冷却方式减小了切屑厚度和刀具-切屑接触长度,增长了44%~59%的刀具寿命。从现有研究文献来看,对低温液氮冷却下淬硬钢高速切削过程的切屑形成特征和机理、刀具寿命和刀具磨损机理的研究较为缺乏。

开展低温液氮冷却下的淬硬钢高速切削研究具有积极的意义。本文以干切为对比,研究液氮冷却下淬硬钢高速切削的切削力、切削温度、切屑、刀具磨损特征,结合低温液氮的强冷却性能,讨论高速切削过程中切屑形成机理以及刀具磨损机理。

1 实验条件及方法

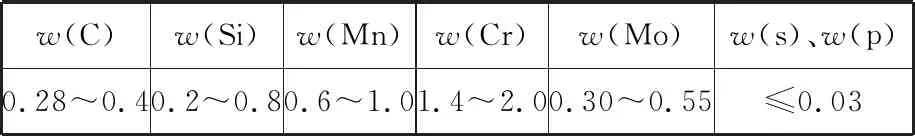

切削实验所用的工件为P20淬硬钢。材料化学成分如表1所示。材料进行淬火处理处理后的硬度为55HRC~56HRC。材料温度超过580 ℃时材料出现热软化现象[17]。工件如图1所示,外径为165 mm,厚度为20 mm。工件上先加工出3道宽为3 mm的圆环凸台(对应三种切削速度),然后进行正交切削实验。

表1 P20钢的化学成分(质量分数)

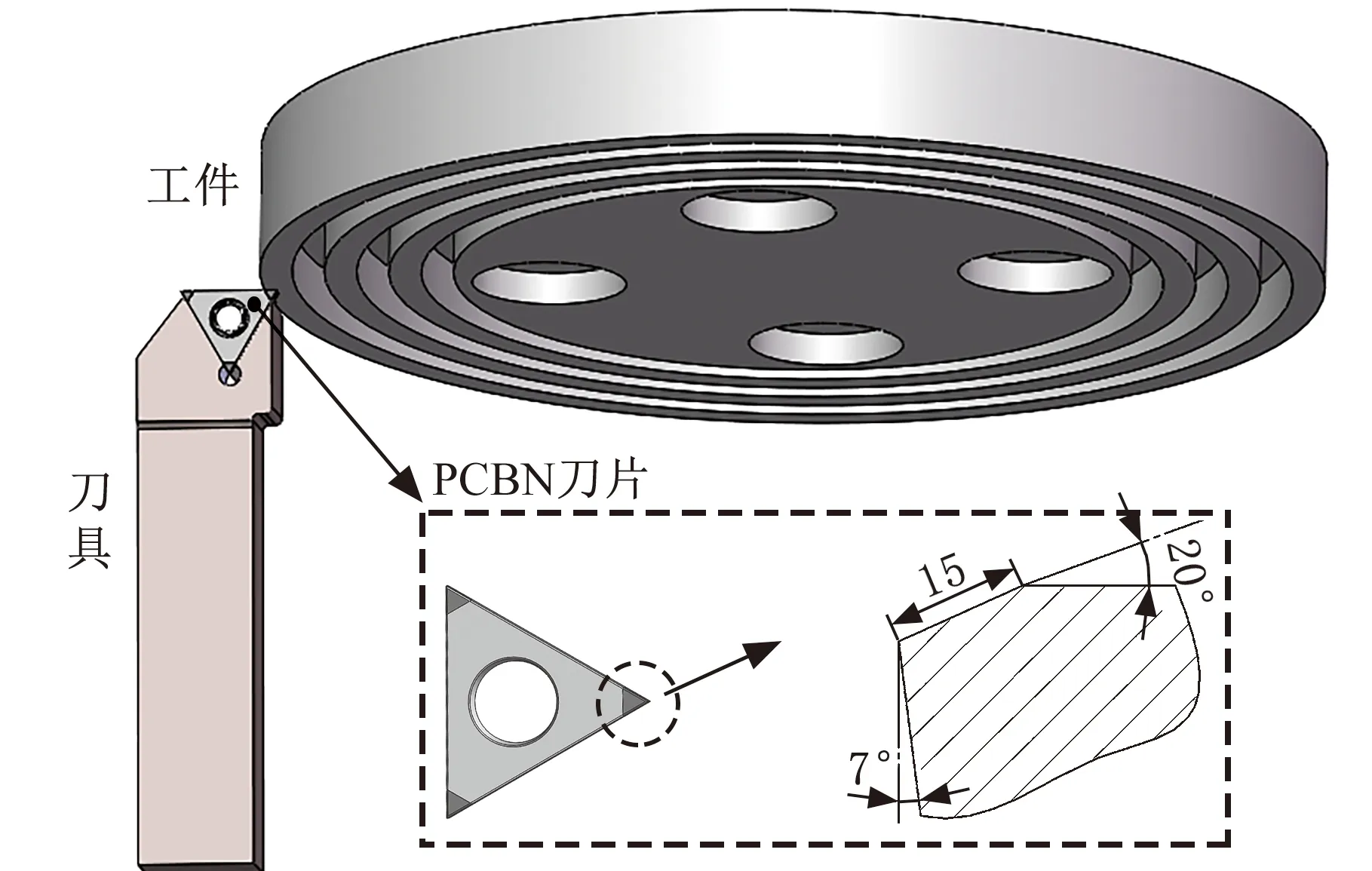

图1 刀具和工件模型Fig.1 Tool and workpiece model

高速切削淬硬钢时,切削刃需承受较大的机械载荷和热载荷,故选择高硬、耐磨和耐高温的PCBN车刀片进行工,刀片材料化学成份如表2所示。刀杆和刀片(TCGW16T304)的结构如图1所示。刀片具有负倒棱,以增强切削刃强度。刀片的刃宽4 mm(大于凸台宽度3 mm),前角为0°,后角为7°。刀片负倒棱长度为0.15 mm,角度为-20°。

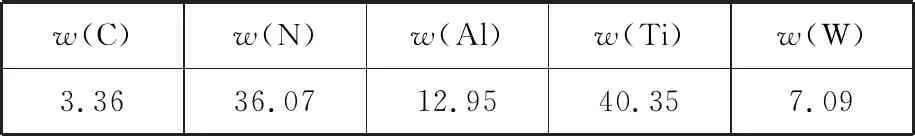

表2 PCBN刀具的主要化学成分(质量分数)

本研究涉及干切和低温液氮冷却切削两种冷却方式。切削速度、每齿进给量和刀具磨损是主要加工参数。设主轴转速为n(r/min),切削接触点处的工件直径为d(mm),切削速度vc(m/min)采用如下公式计算:

vc=πdn/1000

(1)

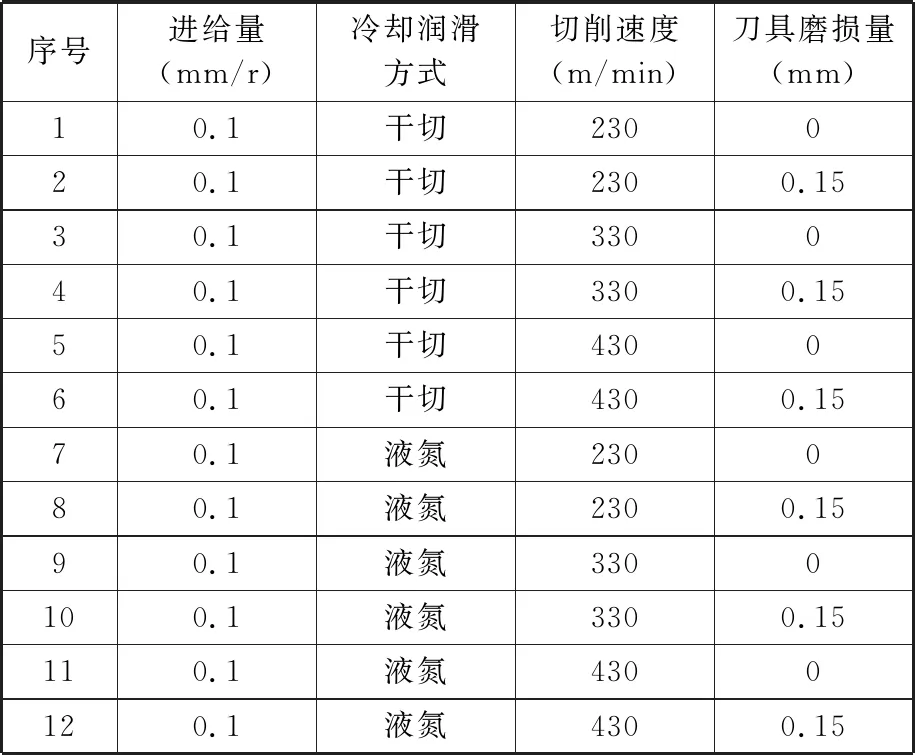

实验中设置了两种刀具磨损值(VB:0,0.15 mm),其实物图见图2,VB=0表示刀具为一新刀;设置三种切削速度(vc:230,330,430 m/min); 进给量f则固定为常量(f=0.1 mm/r)。具体的切削实验分组和加工参数如表3所示。

(a)VB=0 (b)VB= 0.15 mm图2 两种刀具磨损实物Fig.2 The actual tool of the two tool wear

表3 实验参数

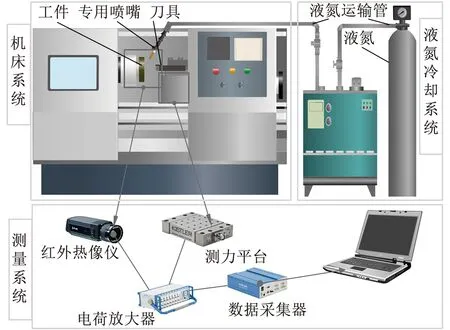

图3 低温液氮冷却高速切削实验系统组成Fig.3 Composition of cryogenic liquid nitrogen coolinghigh-speed cutting experiment system

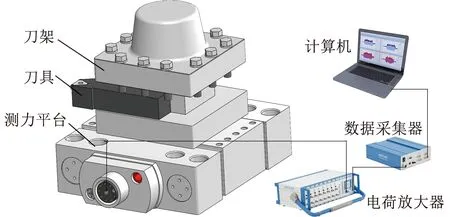

(a)测力原理图

(b)原始测试结果曲线(vc=430 m/min,VB=0.15 mm)图4 切削力测量原理图及原始测试结果曲线Fig.4 Schematic diagram of cutting force measurementand original test result curve

低温液氮冷却高速切削的实验系统如图3所示,主要包括低温液氮冷却系统、机床系统和测量系统三个部分。低温液氮冷却系统包括液氮、液氮运输管和专用喷嘴。采用具有良好隔离热传导和气密性的气管输送液氮,并通过专用喷嘴实现液氮喷射至前刀面-工件切削界面。为方便排屑及冷却,喷射方向与进给方向夹角为45°,喷嘴到刀尖距离30 mm,液氮流量15 g/s,喷嘴出口的气体温度可达-196 ℃。刀具和工件装夹在CAK3665nj数控车床上,形成正交切削。测量系统包括切削力测试和切削温度测试两方面。切削力测试系统主要包括测力台(Kistler 9129AA)、电荷放大器(5080A)、数据采集卡和计算机,测力原理如图4所示。切削温度测量采用FLIR红外摄像仪(A655SC),其测量精度较高,误差为±2 ℃,热灵敏度小于30 mK。红外摄像仪固定放置在距加工区域1 m左右的地方,并将红外摄像仪的焦距聚在加工区域。此外,加工后的刀具需要测量刀具磨损量,使用双镜头测量仪(MA185S)测量刀具磨损,放大倍数为80~940。

2 实验结果

2.1 切削力和切削温度

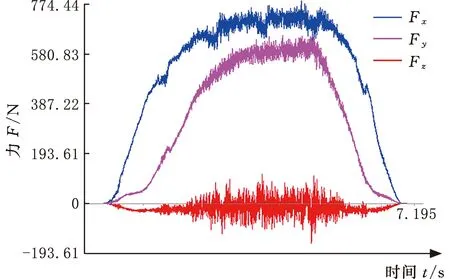

干切和低温液氮冷却切削的切削合力对比如图5所示。分析该图可得如下结论:①当切削速度增大时,两种冷却条件下的切削力均随之减小,以低温液氮冷却切削为例,切削速度330 m/min和430 m/min的切削合力,相比230 m/min的切削合力分别减小了8.1%和15.5%;当切削速度增大时,切削温度升高,工件表面的软化程度增大,从而切削力减小;②当切削速度相同时,随着刀具磨损的增大,两种冷却条件下的切削力明显增大,例如,当切削速度为230 m/min时,与VB=0相比,VB=0.15 mm时干切和低温液氮冷却切削下的切削合力分别增大59.1%和58.2%;③在各种参数下,低温液氮冷却切削相比干切的切削力更大,VB=0时,与干切相比,低温液氮冷却下三个切削速度的切削力分别增大了12.8%、11.6%和10.1%;VB=0.15 mm时,与干切相比,低温液氮冷却切削在三个切削速度下的切削力分别增大了12.2%、12.5%和12.6%。

图5 切削力对比Fig.5 Comparison of cutting forces

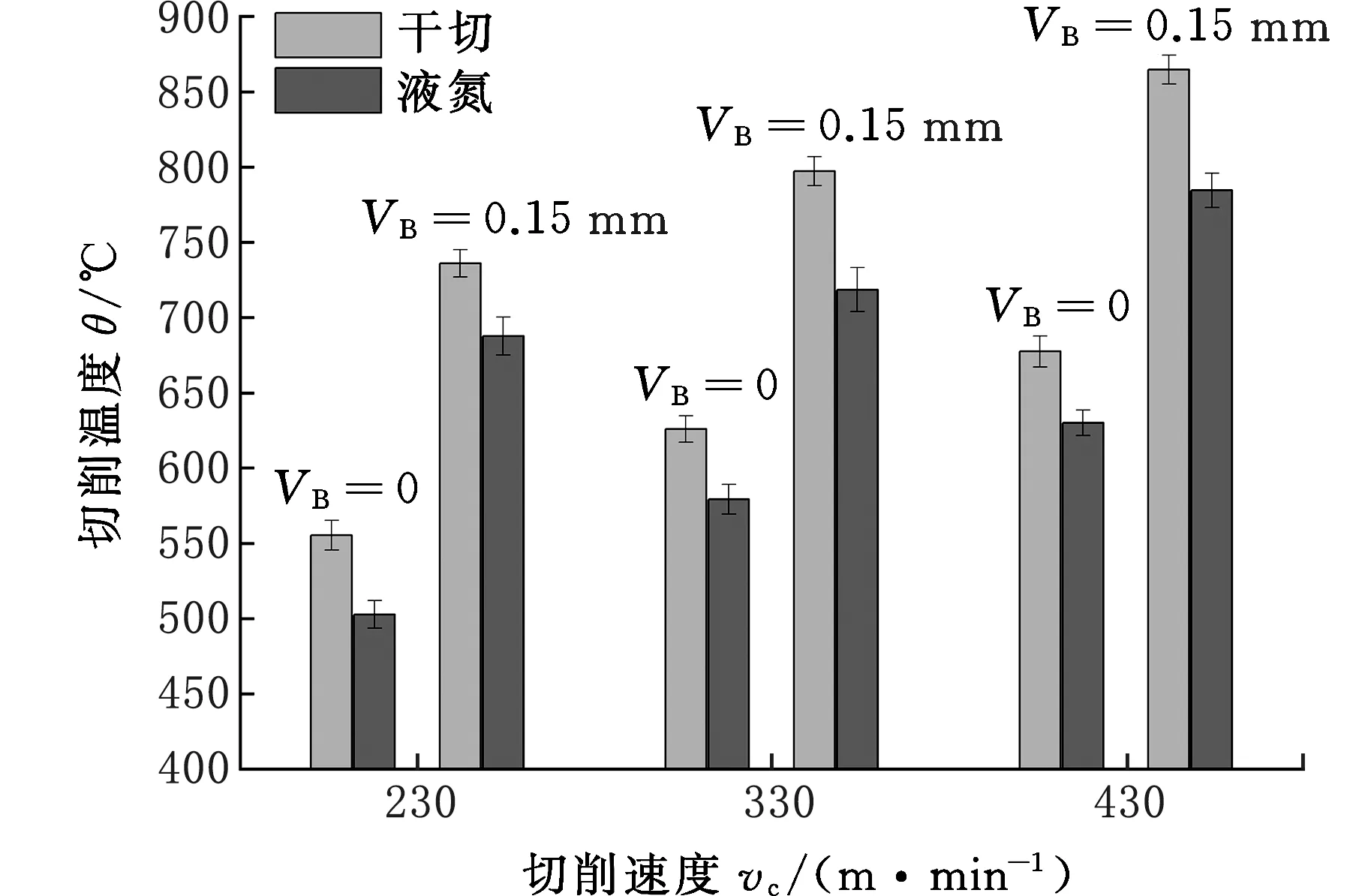

干切和低温液氮冷却的切削温度对比如图6所示。①当切削速度增大时,两种条件下的切削温度均随之升高,干切条件下330 m/min和430 m/min的切削温度,相比于230 m/min的切削温度分别升高了12.9%和22.2%;低温液氮冷却下330 m/min和430 m/min的切削温度,相比230 m/min的切削温度分别升高了15.2%和25.3%。②当切削速度相同时,随着刀具磨损的增大,两种条件下的切削温度均随之升高。例如,干切条件下切削速度为230 m/min时,VB=0.15 mm的切削温度相比VB=0的切削温度升高了32.4%;低温液氮冷却下切削速度为230 m/min时,VB=0.15 mm的切削温度相比VB=0的切削温度升高了36.7%。③相同参数下,与干切相比,低温液氮冷却切削的切削温度更低。例如,VB=0时,与干切相比,低温液氮冷却下三个切削速度的切削温度分别降低了9.5%、7.5%和7.0%;VB=0.15 mm时,分别降低了6.9%、9.9%和9.3%。液氮具有较强的传热、散热及一定的润滑减摩能力,使得切削温度更低。

(2)高磁、激电两种地球物理方法是寻找隐伏、半隐伏接触交代矽卡岩矿体的常用方法,但在物探异常解释过程中,需对获取的叠加异常进行处理。通过向上、向下延拓,正确区分深、浅部异常,综合各类异常特征,进行综合评价和解释,推测成矿富集的有利地段。

图6 切削温度对比Fig.6 Comparison of cutting temperatures

2.2 切屑特征

(a)VB=0

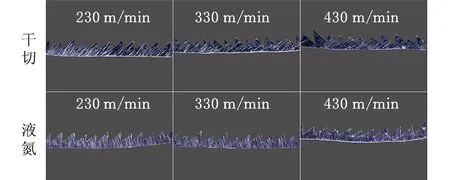

图7为干切和低温液氮冷却切削的切屑形貌图,可以看出,干切和液氮低温冷却切削获得的切屑均为锯齿状切屑。当VB=0时,切屑的锯齿形态较为明显且整齐;当VB增大至0.15 mm时,切屑的锯齿形态参差不齐,大小不一。相同加工参数下,与干切相比,低温液氮冷却切削的切屑锯齿程度目测更为突出,但还需做进一步定量分析。

(b)VB=0.15 mm图7 切屑形貌Fig.7 Chip morphology

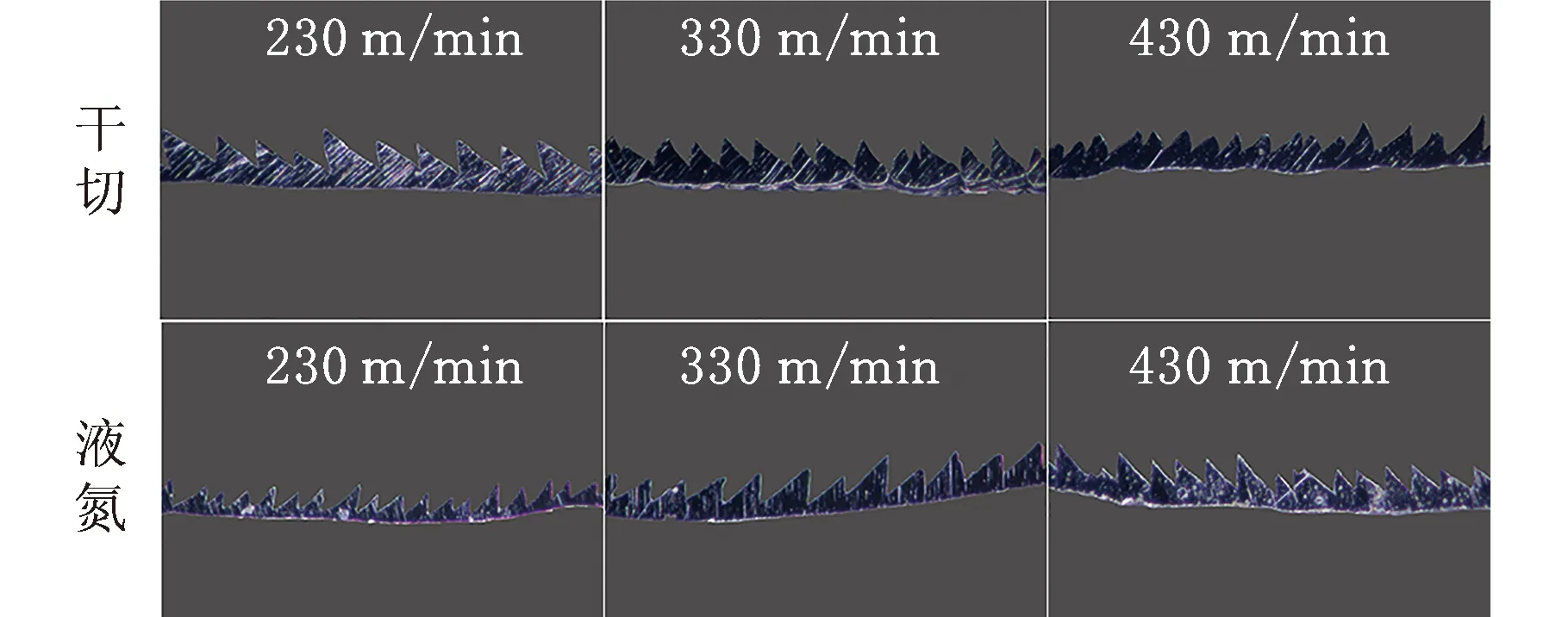

切屑的锯齿化程度可用于定量分析切削状况。图8给出了切屑的锯齿化程度测量方法。每次测量选取5个锯齿,求其平均值。设锯齿状切屑的齿根高为h,锯齿状切屑的齿顶高为H,锯齿化程度GS可通过下式计算:

GS=(H-h)/H

(2)

图8 切屑的锯齿化程度测量示意图Fig.8 Schematic diagram of measuring the degree ofchip sawtooth

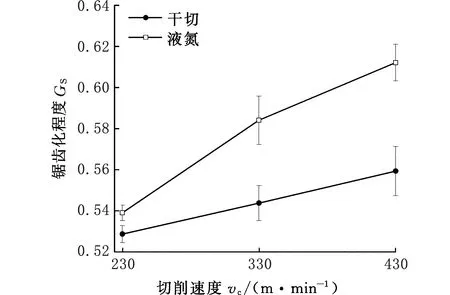

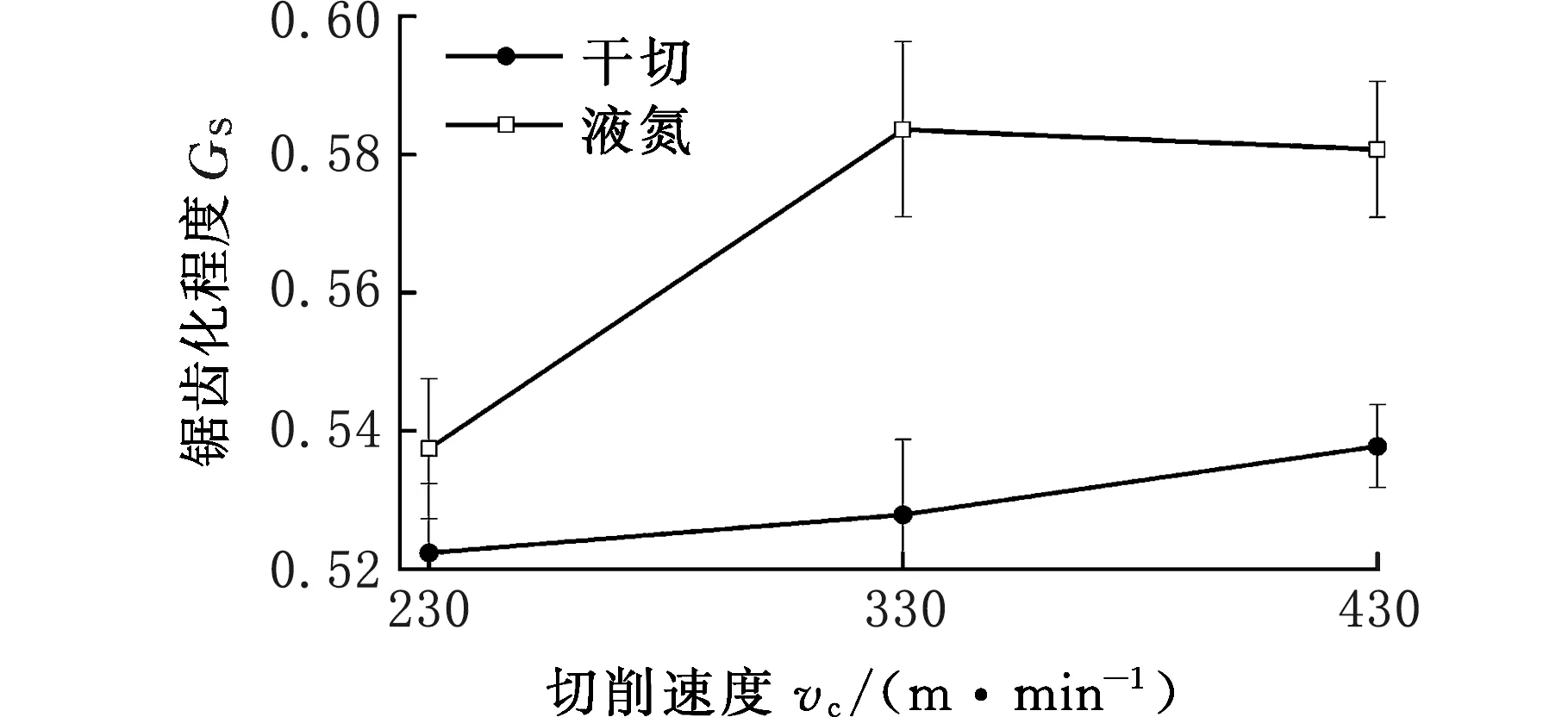

干切和低温液氮冷却切削的切屑锯齿化程度对比如图9所示。在相同参数条件下,与干切相比,低温液氮冷却切削的切屑锯齿化程度明显更大,说明低温液氮冷却更利于加工过程中切屑断屑和排出。此外,随着切削速度的增大,两种冷却条件下的切屑锯齿化程度均随之增大。

(a)VB=0

(b)VB=0.15 mm图9 切屑锯齿化程度Fig.9 Degree of chip serration

2.3 刀具磨损和刀具寿命

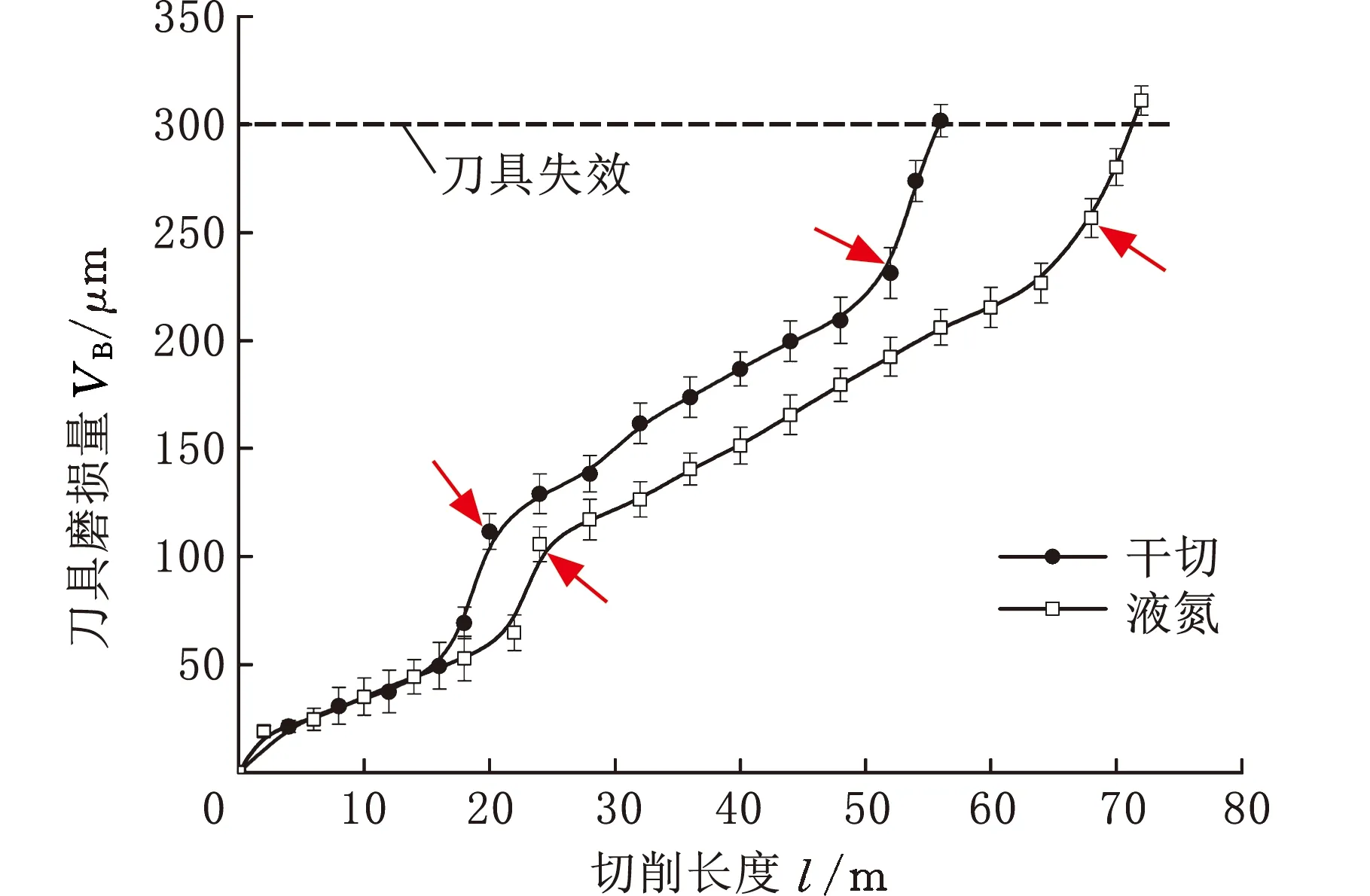

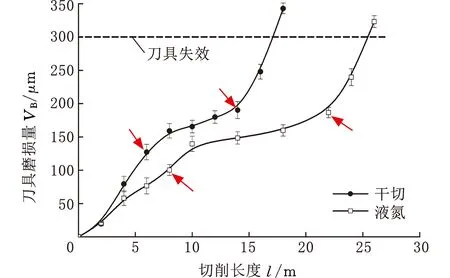

图10为干切和低温液氮冷却切削的刀具磨损对比图,可见,当切削速度为230 m/min时,干切和低温液氮冷却切削的稳定磨损阶段(两红色箭头所夹的切削长度)分别为30 m和42 m。当切削速度为330 m/min时,干切和低温液氮冷却切削的稳定磨损阶段分别为8 m和18 m;当切削速度为430 m/min时,干切和低温液氮冷却切削的稳定磨损阶段分别为6 m和12 m。相比可知,当切削速度相同时,与干切条件相比,低温液氮冷却切削的稳定磨损阶段更长,其刀具磨损进程存在一定程度的滞后。

(a)vc=230 m/min

(b)vc=330 m/min

(c)vc=430 m/min图10 刀具磨损对比Fig.10 Comparison of tool wear

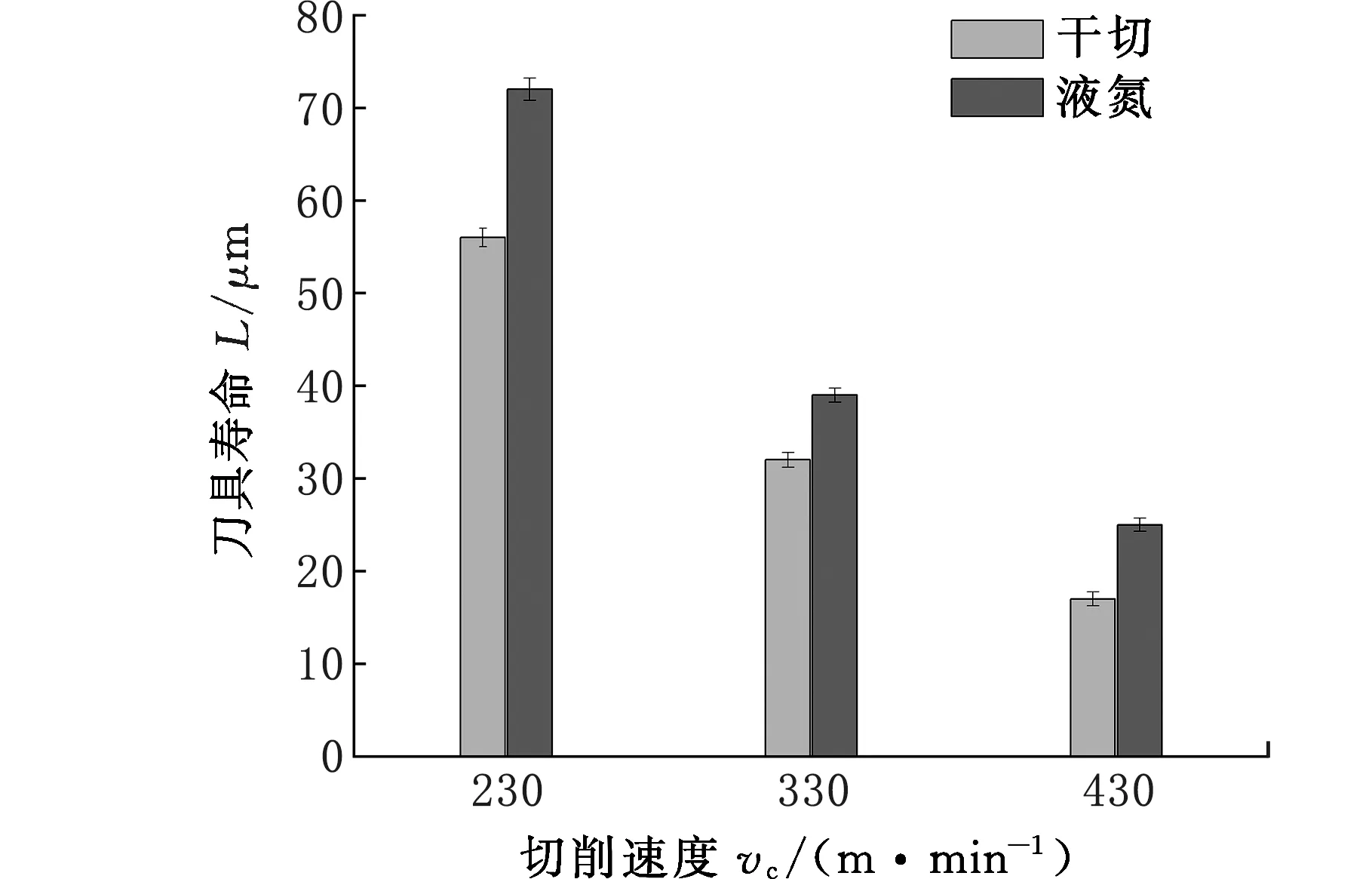

刀具寿命的测量根照国家标准GB/T 16461—2016规定[18],当平均后刀面磨损超过300 μm时判定刀具失效。图11为干切和低温液氮冷却切削的刀具寿命对比图。在同一切削速度下,低温液氮冷却切削的刀具寿命更长。在切削速度分别为230 m/min、330 m/min和430 m/min时,与干切相比,低温液氮冷却切削的刀具寿命分别延长了28.6%、21.9%和47.1%。此外,相比之下,切削速度为430 m/min时,切削温度较高,低温液氮冷却切削对刀具寿命影响的优势更加明显。

图11 刀具寿命对比Fig.11 Comparison of tool life

3 讨论

3.1 冷却润滑机理

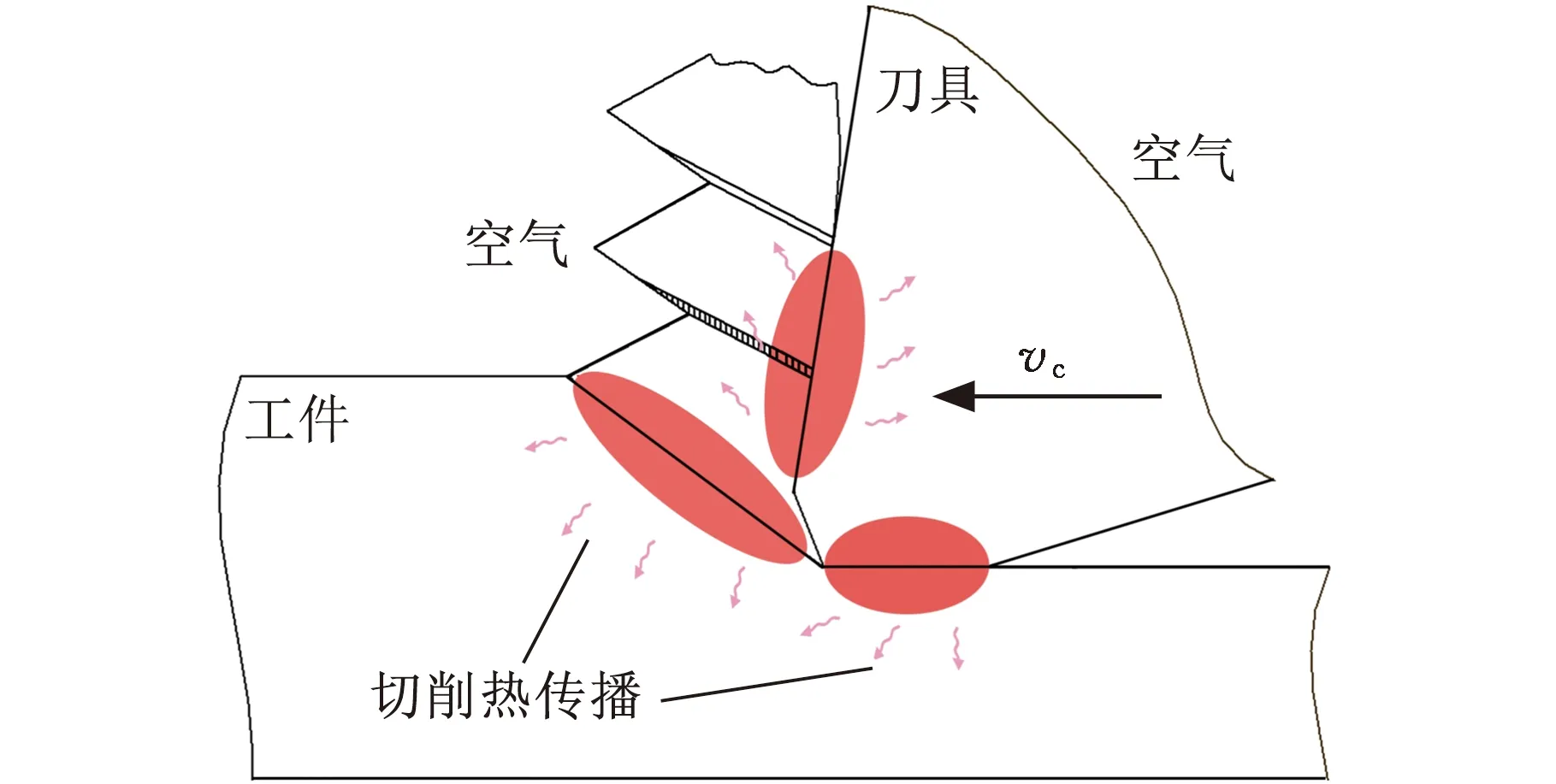

干切和液氮的冷却模型如图12所示。从切削热的产生来看,根据刀具磨损可分为两种情况。

(a)干切

(b)低温液氮冷却切削图12 冷却润滑模型Fig.12 Cooling lubrication model

(1)当刀具未磨损时,总切削功率P主要由切削力和切削速度决定。它是第一变形区(绝热剪切区)消耗功率PⅠ和第二变形区(刀具-切屑接触区)消耗功率PⅡ的总和,可根据下式计算:

P=Fvc=PⅠ+PⅡ

(3)

其中,摩擦功率PⅡ与前刀面与切屑之间的摩擦力Ff1有关,设w为切屑宽度,t0为切屑厚度,则PⅡ可以表示为

PⅡ=Ff1/(wt0)

(4)

由式(3)可知,当刀具未磨损时,第一和第二变形区的切削功将转化为切削热,从而导致切削区温度升高。

(2)当刀具磨损时,后刀面与被加工面之间(第三变形区)的摩擦力(Ff 2)和摩擦功率(PⅢ)显著增加,此时,总切削功率应由以下三个部分组成:

P=PⅠ+PⅡ+PⅢ

(5)

当切削速度增大时,第一变形区(绝热剪切区)消耗功率PⅠ和第二变形区(刀具-切屑接触区)消耗功率PⅡ增大,使切削热和切削温度升高;当刀具磨损增大时,由于后刀面与被加工面的摩擦功叠加,切削热和切削温度将进一步升高。因此,不论是干切还是液氮方式下,随着刀具磨损的增大,切削温度也相应升高。相比干切,液氮低温气体还具有一定的润滑能力,能够降低切削界面刀-屑和刀-工的摩擦,减少PⅡ和PⅢ的消耗功率,从而减小摩擦产生的热量[19]。在本文中液氮喷射前刀面,主要通过刀-屑界面润滑减小PⅡ功率。

从切削热的传导来看,在切削加工过程中,切削热量是通过热对流消散的,传热系数k主要与冷却剂有关。热通量q可由下式计算:

q=kΔT=k(T0-Tj)

(6)

式中,T0为物体表面的温度;Tj为冷却剂的温度。

根据式(6)可知,在相同条件下,传热系数越大,则移除热量的能力越强。

在图12a所示的干切条件下,空气为冷却介质,传热系数仅为20 W/(m2·K)。除了切屑带走一部分热量,空气带走的热量有限,因此,大量切削热累积在切削界面,切削温度较高。在图12b所示的低温液氮冷却条件下,低温液氮喷向刀具切削界面,一些研究表明,低温液氮传热换热能力远远高于干切,低温液氮传热系数可达50 000 W/(m2·K)[20]。一方面,液氮喷出的强气流能够将切屑快速吹离,防止切屑的热量传入刀具和工件,另一方面,低温液氮冷却降低了切削热产生,低温液氮的强传热换热能力迅速置换切削区热量,因此,低温液氮冷却切削的切削区域和刀具能够获得极大的冷却,切削温度有效降低。图6的温度测量结果证实了该情况。

3.2 切屑形成机理

从切削速度对切屑锯齿化程度的影响来看,当切削速度增大时,锯齿化程度也逐渐增大。一方面,根据式(3),切削速度增大时,消耗功率增大,在第一变形区产生大量的热量,热软化效应更显著,切屑层温度急剧上升(图6);另一方面,切削速度增大时,工件材料的应变和应变率增大,晶体内原子位错加剧,发生了较大的剪切滑移变形[21]。这两方面中,后者对锯齿化影响往往更大。叠加这两方面因素影响,切削速度增大后,切屑锯齿化程度增大。

从冷却方式来看,低温液氮冷却切削条件下切屑的锯齿化程度比干切条件下的高。在低温液氮冷却切削下,切削热能得到有效抑制,从而减少了刀具-切屑接触区的热软化效应。但是,在液氮冷却下工件材料的塑性降低、硬化作用更明显,切削过程中的切削力相比干切条件下更大(图5),并且,集中在第一变形区的应力相比干切削条件下更大,应变程度更大,切屑锯齿化机理由热塑性剪切失稳过渡到周期性脆性断裂,导致低温液氮冷却切削下的切屑锯齿化程度更大。李建明等[22]低温切削镍基合金Inconel 718时得到了相同的结论,低温环境下应力应变增大、切屑形成从剪切失稳到脆性断裂失效的过渡是导致切屑锯齿化程度增大的原因。此外,低温液氮冷却切削条件下锯齿化程度更大,反映出应力应变增大、高频冲击增强,可能对刀具磨损、破损造成影响。

3.3 刀具磨损和破损机理

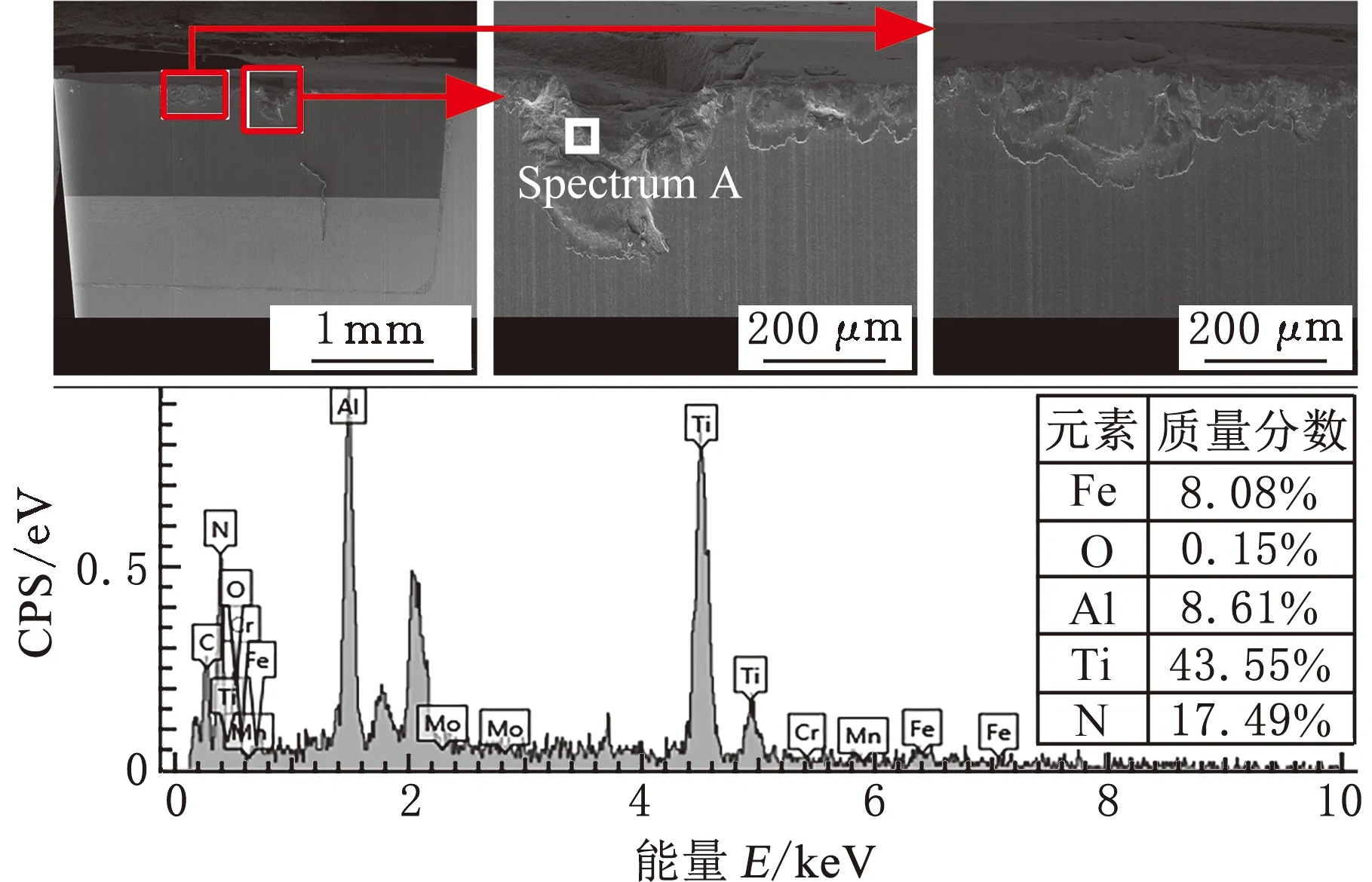

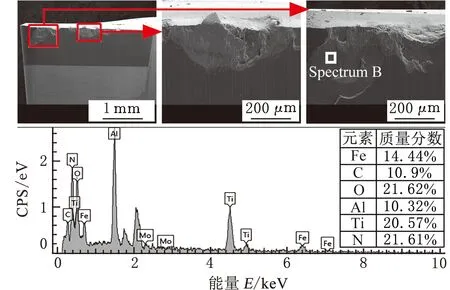

相同参数下,低温液氮冷却切削的刀具寿命长于干切条件下的刀具寿命(图10)。干切削的冷却散热性能不佳,高速切削的切削温度较高,刀具易受高温影响,刀具强度降低,刀具磨损快速;而刀具磨损后会进一步增大三个变形区界面温度,刀具磨损进程进一步加快。低温液氮冷却方式具有较强的传热换热能力以及一定的润滑作用,能够显著降低高速切削的切削温度,保持刀具的强度,刀具磨损相对缓慢;即便刀具磨损一定程度后,低温液氮冷却方式也能将切削三个变形区热量有效降低,维持良好刀体性能,刀具磨损演化进程减缓。对两种冷却方式的加工刀具进一步做扫描电镜分析和能谱分析,以便理解它们的磨损和破损机理,结果如图13和图14所示。

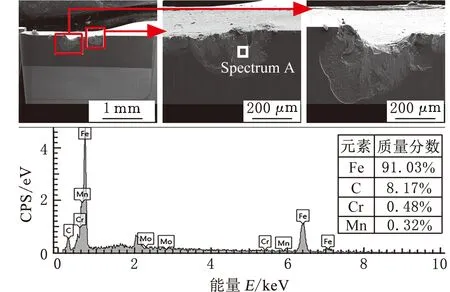

图13a和图13b分别为干切条件下切削速度为330 m/min和430 m/min的刀具SEM图。在刀具的后刀面可以看到垂直于切削刃的划痕,这表明干切加工时刀具发生了磨粒磨损。工件材料的碎屑和刀具的微剥离材料进入工件-刀具界面,它们均有较高硬度,在较高接触应力作用下就可能形成磨粒磨损[23]。两种切削速度下,刀具后刀面均存在明显黏结物。能谱分析可知黏结物含大量Fe元素,这表明该区域内存在严重的黏结磨损。出现黏结现象主要是因为切屑在刀尖处流动速度比较低,在高应力和高温作用下被挤压,与后刀面发生黏结[24]。随着切削进行,黏结物脱离还可能带走部分刀具材料。在两种切削速度下,均会发生明显后刀面层片状剥落及微崩刃,这与较大载荷冲击和PCBN刀具的脆性有关。当切削速度增大时,黏结现象和片状剥落程度会明显增大。当切削速度增大时,一方面切削热和切削温度明显增大,另一方面切屑的锯齿化程度明显增大,刀具受到的高频振动和冲击更剧烈,两方面因素叠加,加剧了刀具黏结、剥落及微崩刃等现象。

(a)vc=330 m/min

(b)vc=430 m/min图13 干切条件下的刀具扫描电镜及能谱分析Fig.13 SEM and EDS diagram of cutting tool underdry cutting condition

(a)vc=330 m/min

(b)vc=430 m/min图14 低温液氮冷却切削的刀具扫描电镜及能谱分析Fig.14 SEM and EDS diagram of cutting tool underliquid nitrogen cooling condition

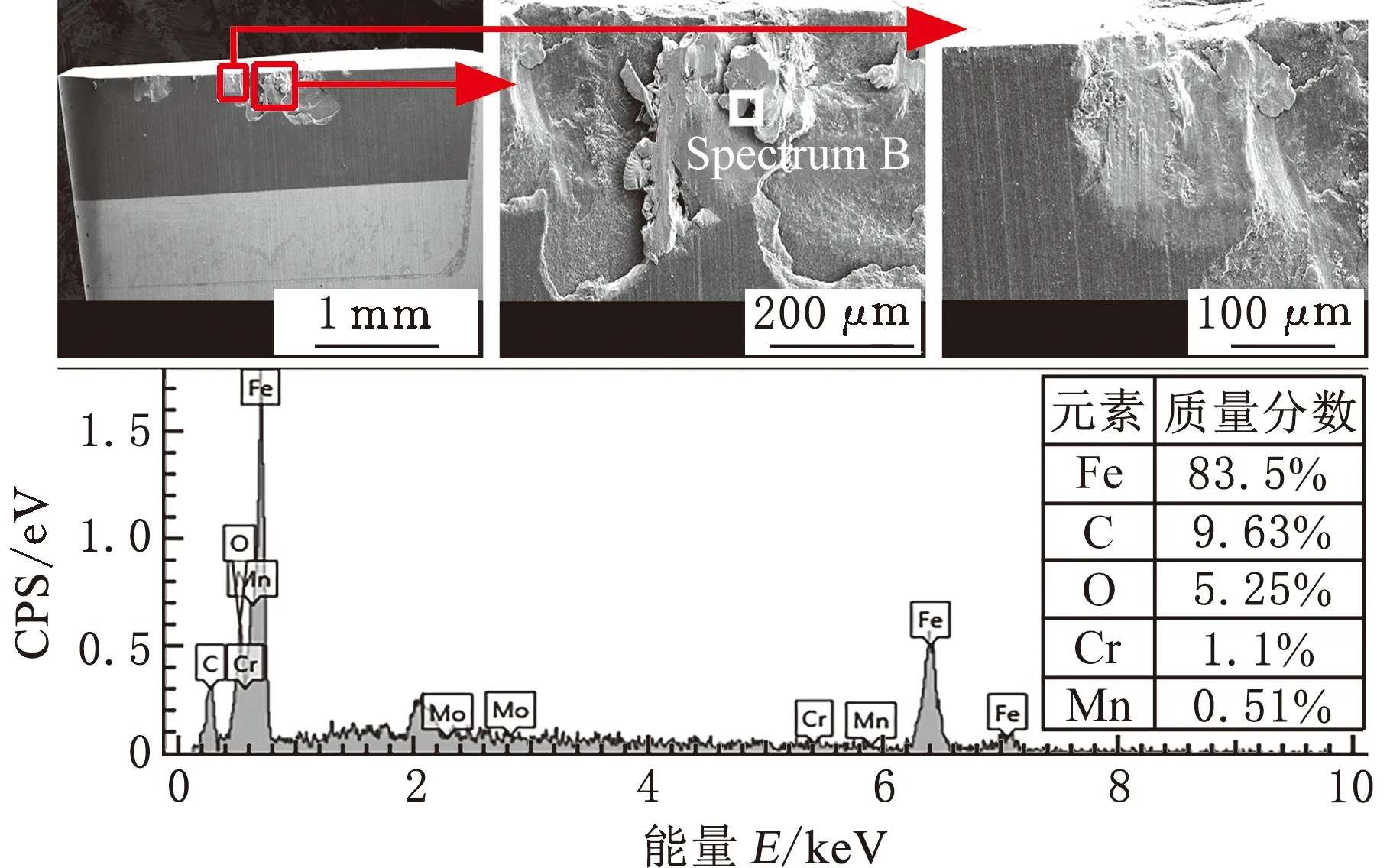

图14a、图14b为低温液氮冷却切削下切削速度为330 m/min和430 m/min的刀具SEM图。在刀具的后刀面出现了垂直于切削刃的划痕,这说明液氮冷却加工过程中也发生了磨粒磨损。与干切相比,低温液氮冷却条件的SEM图的后刀面黏结物明显减少,能谱分析发现Fe元素含量明显降低,说明液氮冷却能够有效缓解黏结磨损。刀具出现微崩刃和后刀面片状剥落,倒棱区域及前刀面则剥落较小,总体来看,剥落深度比干切轻。剥落和微崩刃既是刀具冲击磨损形式,也是刀具破损形式,与发展阶段有关。当切削速度增大时,黏结现象增大。与干切相比,低温液氮冷却切削的传热散热能力明显提高(图6和图12),有效降低了刀具-工件接触区的温度和工件热软化效应,从而显著减小刀具的黏结现象。

此外,与干切条件相比,低温液氮冷却切削的切削力增大(图5),切屑锯齿化程度增大(图7),这表明低温液氮冷却切削条件下刀具受到的机械应力和冲击更大,出现片状剥落和微崩刃的可能性更大。但从另一方面来看,刀体温度降低会在一定程度上维持刀体强度,减缓基体剥落,图14充分反映出这方面对刀具剥落的影响更大,最终使得低温液氮冷却切削方式的刀体微崩刃及后刀面片状剥落小于干切。

4 结论

(1)与干切相比,各组实验中低温液氮冷却切削的切削温度降低了6.9%~9.9%,切削力增大了10.1%~12.8%。低温液氮超强传热换热能力有效降低了切削温度,但其材料硬化作用使得切削力增大。

(2)液氮的冷却机理体现在几方面:液氮喷出的强气流能够将切屑快速吹离,防止切屑的热量传入刀具和工件;低温液氮的强传热换热能力迅速置换切削区热量;低温液氮对切削界面润滑降低了切削热产生。

(3)与干切相比,低温液氮冷却切削的切屑锯齿化程度增大,原因是液氮冷却下,第一变形区应力应变更大,切屑形成机理从绝热剪切失稳向脆性断裂失效过渡。当切削速度增大时,低温液氮冷却切削的切屑锯齿化程度均增大,这与绝热剪切滑移区的热软化效应增强、应变和应变率提高有关。

(4)与干切相比,低温冷却明显降低了黏结,通过增强刀体减缓了刀具微剥落,刀具寿命延长了28.6%~47.1%。低温冷却下,黏结不再是主要磨损机理之一,磨粒磨损、冲击磨损为主要磨损机理,后刀面片状剥落和微崩刃为主要刀具破损形式。