罩式炉网络过程控制系统软件架构设计与开发

2022-03-17金风涛

金风涛

(甘肃钢铁职业技术学院,甘肃嘉峪关,735100)

0 引言

随着市场竞争的加剧,我国各行各业都在谋求转型升级,以降低生产成本、提高生产质量和生产效率。目前,钢铁企业的生产环节都已普遍实现自动化控制,罩式炉的退火过程采用基础自动化系统和过程控制系统的二级系统模型,能够实时采集生产数据、监督生产过程,以提高罩式炉退火质量,过程控制系统由5个模块组成,能够实现罩式炉退火曲线的计算、与生产管理系统的通讯、钢卷组垛以及生产数据的采集与储存等,也具备监控管理功能,确保系统或者设备的正常生产运行[1]。

1 罩式炉退火工艺简述

罩式退火炉在钢铁生产上有着关键作用,其退火工艺的操作流程是:根据退火规划,向炉台上装料,即将钢卷堆垛在退火炉台上并压紧,对退火装置进行泄露测试,若退火炉台、氢气入口阀以及内罩系统都没有问题,则进行下一步,向炉台放置加热罩,向罩内吹入氮气N2,满足一定条件以后换用氢气H2吹扫,将氢气保留在内罩里,排除氮气。之后点火加热,不同的材质的钢种需要使用不同的加热曲线进行持续加热,直到钢卷卷心上升到一定温度,之后进行保温。罩式炉退火工艺复杂,使用氢气的原因在于氢气作为保护气体能够较好渗透到钢卷层间,能够显著提高传热效率和退火质量。

保温之后进行退火、冷却,将加热罩吊离,用循环风机设为辐射冷却模式对加热罩进行冷却,接着扣上冷却罩,启动冷却风机,循环风机高速运行利用周围空气循环流动来冷却内罩。当内罩的温度达到设定值时,冷却风机停止运行。待钢卷材料卷心温度达到相应数值时,冷却过程完成,吊走冷却罩,然后用氮气N2吹扫,排除内罩里的氢气,吊离内罩[2]。最后是卸料工作,将钢卷从罩式炉台上吊离,完成整个加热、保温、冷却过程。

2 系统构架组成

2.1 控制系统软件结构

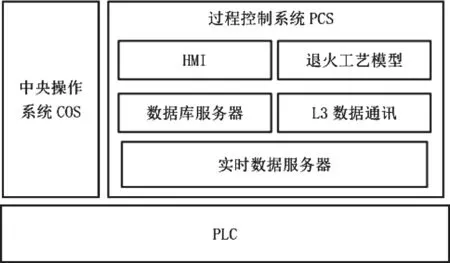

根据对罩式炉退火工艺流程和其过程中对自动控制系统的要求,本系统构架采用两级控制系统,一级为基础自动化系统,二级为过程控制系统,罩式炉自动化控制系统软件结构如图1所示。

图1 控制系统软件结构

2.1.1 基础自动化系统

整个控制系统采用西门子S7-300系列PLC系统,为每座炉台都配备一套S7-300控制器和一个OP操作面板;PLC控制系统不仅能够完成对设备的控制,还具有对内罩压力、炉台冷却水流量、氧含量等安全连锁功能,OP操作面板则能够检查和纠正生产工艺的各项参数、确认系统安全性、查询报警信息查以及执行应急操作等功能。

2.1.2 过程控制系统

中央操作系统(COS)能够实现对退火过程的相关操作和全程监控,操作人员可通过系统采集的相关生产数据,调出各罩式炉生产状态,检查有无故障的产生,以保障生产的安全性和稳定性。

过程控制系统(PCS)由5个模块设计完成,包括退火模型、L3数据通讯、数据采集、HMI监控以及数据库服务器。退火模型以实现退火曲线的科学计算与实时动态退火曲线的纠正为目的,通过建立罩式炉退火过程在线数学模型对生产过程温度进行持续跟踪;L3为生产管理系统,此数据通讯模块需要与上一级过程控制系统建立联系,实现待退火钢卷信息、组垛信息以及退火完毕钢卷信息的传输;实时数据采集模块主要负责对基础自动化系统数据进行实时获取,整理并储存到数据库中;HMI监控系统监控管理对象涉及整个过程控制系统,需要对钢卷组垛信息、退火工艺温度曲线计算与修改、能源使用情况以及设备或者系统故障等信息的监控,也要对罩式炉生产数据进行整理与保存;数据库服务器则包含了罩式炉过程控制系统中所有相关数据,是存储、管理与查询数据的仓库。

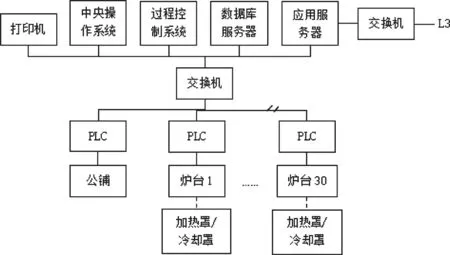

2.2 控制系统网络结构

罩式退火炉过程控制系统的网络结构设计如图2所示。上位机之间采用TCP/IP协议进行数据交换,与罩式炉之间通过PLC系统建立联系,在钢铁企业的生产过程中,会使用到很多的罩式炉,每一个炉台都有一个PLC工业控制系统,其中应用服务器是双网卡的设计,一个网卡用于和L3生产管理系统通讯,另一个与炉台PLC系统通讯[3]。

图2 系统网络结构

3 关键技术与功能

3.1 退火工艺模型

罩式炉退火材料有很多种,系统对于每一个钢种都存有相应的退火工艺表,这就是退火工艺模型的预计算功能,需要根据钢种、组垛钢卷数量、材料的各项参数等综合计算出此钢种的加热时间、保温时间以及退火时间,得到科学、合理的退火工艺区曲线。另一种功能便是动态在线计算,当入炉参与组垛的钢卷详细信息与之前预定的情况不同时,则数据库中针对钢种的退火工艺曲线表就无法发挥良好的生产控制作用,这时需要结合钢卷垛的实际卷数和钢卷详细参数进行修正计算,改变原有的退火工艺曲线,建立出与实际生产更加相符的退火工艺曲线表,保证罩式炉的生产质量和效率。另外,外界环境的改变也会影响钢卷的退火过程,在罩式炉工作期间,假如出现了停气、停电等故障,不可避免会对炉内温度产生影响,这时需要及时采集炉内相关温度数据,修改退火工艺曲线,满足钢卷退火的工艺要求,以保证钢卷的退火质量。预计算技术中的温度是理想状态下炉内应有的气体温度,而在线计算技术中的温度是实时采集的动态炉内气体温度。

3.2 L2-L3通讯技术

L2过程控制系统与L3生产管理系统之间的通讯技术是罩式炉生产过程的重要技术。应用服务器中包含L2与L3实现数据通讯的模块。当在L3系统中查询到了生产任务,通过模块通讯,将有待退火钢卷的信息输送到L2系统,存入到数据库钢卷信息表中,等技术人员将钢卷组垛完成后,执行PLC控制的同时,该通讯模块就会把钢卷以及组垛完成的信息输送到L3系统,在退火工艺完成后,进行卸料,此时该通讯模块会把此状态信息重新输送到L3系统。

3.3 物料跟踪

在一级基础自动化系统中,就开始了对待退火物料的跟踪与记录,随着钢卷信息的改变,二级系统在此基础上进行相应更新,完善物料跟踪功能,以更好地实现之后环节对钢卷的控制调整。物料跟踪功能需主要实现区域跟踪和位置跟踪,其中,对物料进行跟踪的区域为炉台区域和终冷台区域,而跟踪的位置信息则是钢卷在组垛状态下的位置数据。当罩式炉退火过程中,钢卷组垛位置信息改变或者所跟踪的区域内物料生产发生改变时,系统的一级基础自动化系统会发出相应信号,之后物料跟踪数据会进行对应调整,时刻保持罩式炉过程控制系统中物料跟踪信息与实际使生产状况的一致性,钢卷退火过程中发生的特定事件,也会使罩式炉过程控制系统对钢卷状态、位置等跟踪数据进行调整[4]。当罩式炉完成对钢卷的退火任务时,过程控制系统也就完成了对钢卷退火生产整个过程中物料数据的跟踪收集与整理,将此跟踪结果储存到数据库中对应钢卷的实际生产数据记录中,以作为今后对产品生产质量与生产效率的数据参考。

3.4 数据收集统计

数据收集统计贯穿整个网络控制系统,能够实现对钢卷退火生产过程数据的采集、统计以及存储数据库等。基础自动化系统获取实际生产数据,再通过系统之间建立的网络数据通信通道,与罩式炉过程控制系统完成数据传输,这些生产数据包括钢卷信息、罩式炉工作状态、罩式炉生产质量等信息等,在TCP/IP协议下,罩式炉过程控制系统接收基础自动化系统发送的数据报文,获取每个测量值项目,例如,钢产量累计、消耗累计等,按规划收集、处理与统计这些测量值。这些数据对罩式炉退火生产过程来说具有一定的反馈作用,通过分析与统计,能够为罩式炉退火生产工艺的改进提供可靠数据参考。带钢企业生产过程中,往往会用到很多罩式炉,这些罩式炉之间的数据没有关联,随着数据的不断收集,早期的一些数据,可以移出数据库放到硬盘中进行保存,如果需要查询以往生产数据,再将硬盘保存数据回调至数据库进行查询[5]。