风电机组散热优化研究综述

2022-03-17华电河南新能源发电有限公司索连帅王新居赵晓波华电电力科学研究院有限公司

华电河南新能源发电有限公司 索连帅 王新居 项 航 刘 兵 赵晓波 华电电力科学研究院有限公司 杨 帅 周 颖

随着我国“碳中和、碳达峰”工作的逐步推进,风力发电逐步成为了继火电、水电的第三大常规能源,且占有比率逐年提升。风电机组装机容量也在不断增加,预计2021年全球风电机组装机容量会达到7.56亿千瓦[1]。风力发电相对其他能源有明显优势,已经进入到了快速发展阶段。但是,随着风电机组的单机容量不断增大,风电机舱内超温现象也逐渐频发[2]。风力发电机组是一种高空无人值守且长期运行的超大型复杂机械装备。其动能与电能进行转换时,各传动部件之间会通过摩擦、碰撞、传动损耗、电磁损耗等形式持续发热。尽管主要发热部件配有专门的冷却系统,但由于受空间布局、环境因素、散热功率不匹配等多种因素的影响,导致热流量没有及时排出机舱。机舱内长期处于超温状态不仅会引起风电机弃风,限功率运行,甚至严重损害齿轮箱、风发电机、SVG 控制箱等核心部件,造成机舱火灾事故。针对上述问题,本文对风电机主要热源散热技术进行评述,对大型风力发电机超温问题进行系统性的思考。

1 齿轮箱散热技术优化

针对齿轮箱散热技术的优化主要分为两类:一类是齿轮箱外部冷却系统的结构进行优化,如增大散热风扇功率、调整风扇倾角、改变散热片形状、增添防尘护罩等[3]。另一类基于齿轮箱内部冷却油路进行优化,如优化温控阀的可靠性、提升冷却油的质量、增大油泵功率等[4]。

张上[5]等通过齿轮箱热交换系统的工作原理进行了研究,详细说明了齿轮箱过热、机械零件磨损的因素。基于这些因素提出了影响风力发电的原因:由于齿轮箱的齿轮变速大,在长期的啮合工作中,齿轮磨损更多,可能导致冷却油过热;齿轮润滑油中存在大量杂质,润滑和防热性能效果不佳。且劣质油中含有大量金属氧化物、金属颗粒等,会加深齿轮的磨损和发热的情况;考虑到齿轮箱散热器会发生一定程度的堵塞。风力发电机由于在风力资源丰富的地区进行布置,防热板容易受到灰尘等外界杂物的影响。累积的大量的灰尘和杂质附着在防热板上,轻则降低防热板的性能,严重会导致风机停机;齿轮箱冷却油回路的温控阀有缺陷,冷却油不通过防热板流动;过滤元件堵塞严重,过滤元件表面有很多杂质,齿轮箱的齿轮或轴承会异常运转,油温会上升;设计时参考环境与实际使用环境不同。例如,由于机舱周围温度和内部温度的差异而产生的影响。

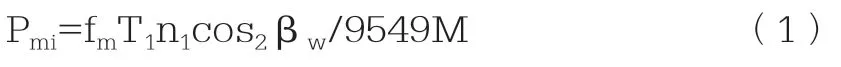

舒心蕾[6]对风力齿轮箱的加热机理进行了研究。风力齿轮箱产生的主要热源是由于摩擦的传动过程中摩擦功率的损失、齿轮啮合造成的动力损失及支承轴承摩擦热造成的动力损失引起。最后,根据实际工作条件,导出计算齿轮与轴承之间热量的公式(1),即齿轮啮合的动力损失。

式中,fm为啮合摩擦因数,M 是啮合机械效率。轴承发热量:

许增金[7]等人对1.5MW 风力发电机齿轮箱进行了高油温问题的研究,通过对齿轮箱润滑油冷却系统的理论计算,分析了同一类型不同类型热交换机的实际性能。在风力机舱的防热性能等其他操作条件下,对同一装置的实际冷却效果进行分析和研究。通过出口油温度及热应力分析,发现原因是:选择不合适的销轴结构,发动机室密封不足等导致的销轴堵塞;低润滑油设计流程问题及温控压舱机故障及油温传感器故障,发电机水冷式水不足等构成因素问题。

图1 齿轮箱冷却系统工作原理图

以上述情况为基础,冷却油管线和换热器电力优化。以排除零件问题为基础,改变散热器的部分结构,增加换热器的热交换面积,增加换热器冷却风扇的流动,使齿轮箱的过热频率大大增加。

许爽[8]分析了齿轮箱润滑冷却系统的工作原理,针对齿轮箱的高油温问题,对冷却系统的油路温度控制阀进行了修正,并进行了两种修正,通过数据分析对冷却系统进行了可行性规划。

此外,由于齿轮箱是风电机组出现问题最多的部件,且齿轮箱检修难度大,维护费用高。华北电力大学王桂松[9]等人基于风电机组SCADA 数据进行齿轮箱故障预警,减少了齿轮箱在超温环境下运行的时间,防止超温环境对部件的损伤进一步恶化。

2 风电机组变流器散热优化

风电机组用大功率变流器运行时热损耗巨大,发热量高达几十千瓦以上。变流器使用的冷却方式常见的有水冷和风冷两种方式,然而针对不同的环境,风冷和水冷具有各自的优点,因此在风电机组变流器中常常以风冷和水冷组合的方式对其进行散热。

袁斌、沈雨虹等[10]根据海上型风机具体应用场景,通过对四种冷却方式的应用利弊进行了分析。进而发现用水介质将变流器散发的热携带到换热器中,与塔筒外的空气进行热交换,将热量散发到塔筒外,不会对塔筒内空气产生温升效应。风冷变流器被安装在空间相对密闭的塔筒内。运行损耗大,冷却介质(空气)的温度比较高,会造成变流器所处的局部空间温度过高,从而严重影响变流器的正常运行。

姚钢[11]等人利用变流器原来的通风口,对通风口进行延长改造,形成柜内气流向上运动的趋势,出风口再与通风管道以及通风风扇连接,将柜体热空气由柜内排出到塔筒中。柜体外的冷空气从进风口进入柜体,补充柜内低压空间,这样形成冷、热空气不断循坏的冷却回路,使之柜内温度得到有效降低。

谢毅[12]针对永磁直驱式风机全功率变流器的冷却问题,采用PID 闭环调节器实现变频器冷却,通过散热片及风扇进行空—液能量交换,可以达到了预期设计的冷却效果。

加拿大学者Richard J.Lozowy 等人针对水冷式转换器冷却液流量问题进行数值研究,稳定的三维湍流混合对流空气冷却处置堆栈的发热模块化建模,对所有块空隙的温度进行了模拟。结果认为,通过对于固定的入口质量流量的简单修改,可以使得发热源表面的温度保持在60℃以下。由此可见,冷却液的流量在改变冷却效果方面有着直接的影响。

石河子大学孟建岭[13]等人对以上问题进行了整合,对风力发电机组变流器散热装置结构优化设计进行了详细的阐述。通过对目前风电机组变流器散热装置所使用的散热方案进行分析,并通过实际调查发现:现有的水冷装置对进入变流器的过冷水不能及时进行分离,同时也不能及时对加热后的过冷水进行检测。通过对水冷板改进前后的温度均值图对比分析,证明了对水冷装置进行改进设计的可行性,提高了散热装置的效率。

杨雪莲[14]采用模拟发热量的测试方法进行换热器串联和并联冷却系统的影响程度分析。

3 机舱控制柜散热优化

机舱控制柜内各元器件在环境温度为35℃以上且长时间满载运行时,机组控制模块较容易出现过温问题,主要表现为电控柜体温度过高。目前普遍采取的方式是限功率运行或停机等待。这样不仅浪费了风力资源降低了机组的可利用率,而且机组各元器件长期运行在高温的环境下,将严重影响其寿命,增加了业主的运行和维护成本,延长了业主回收成本的周期。

姜桐举[15]等人在风电机组的散热充分研究的基础上结合现场运行的实际运行情况,详细分析了该机组的高温适应性,提出了高温适应性的解决方案。

方案一是将塔底相对冷却的风强制打入塔筒内,利用烟囱效应使得风往上流动,并在底座平台上加装风扇将偏航平台的风抽入底座内,达到冷却底座内柜体,带动底座和轮毂内空气流动并驱散底座和轮毂内热量的目的。

方案二是将塔顶的风间接抽入轮毂、发电机定动轴孔,进入底座,在冷却变桨柜、发电机定动轴孔内空气和底座内柜体的同时将热空气通过塔底的风扇排出机组。

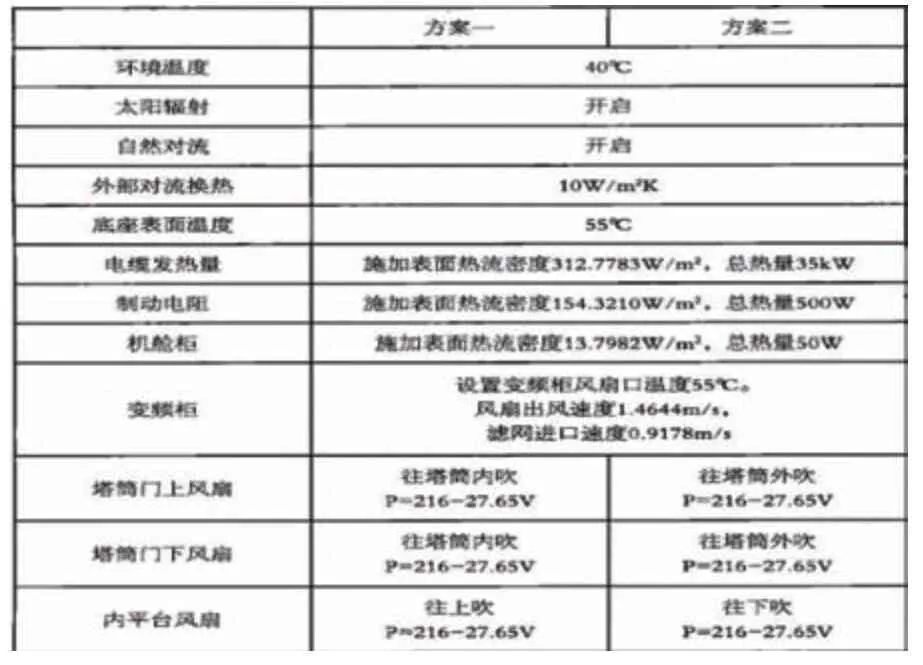

为了验证方案的理论效果,现分别对方案一、二进行仿真,仿真的输入条件如表1所示。

表1 方案对照表

经过有限元软件分后得到了方案一与方案二的空气流场及温度场如下图。

图2 方案一平台流场分布

图3 方案二平台流场分布

图4 方案一与方案二温度场分布

从以上仿真结果可以看出,底座内平均温度均在50℃以下,由于该仿真都是在最恶劣的工况下,即环境温度最高、机组一直处于满发、机组内各发热部件处于最大发热量的情况下,在机组实际运行时,通过对现场的环境数据分析,一般环境温度处于极高时,风速处于小风,这样各发热部件也没达到最大发热量。因此该仿真是偏于保守,机组在现场实际运行时必定能够满足设计要求。

4 结语

本文主要对风电机机舱内主要热源的散热方法进行了阐述,发现机舱内部主要发热是冷却系统自身存在一些问题,散热片散热不及时,轴承冷却液不足。针对以上问题提出的解决办法主要包括更换大功率的冷却器,更换冷却液。利用齿轮箱及发电机的发热量计算方法,然后对风电机组变流器散热结构进行了结构优化。最后基于传热学及流体力学对机舱内热源的传热方式进行了分析,温度降低40%左右,有明显的降温效果。