非均匀翅片对级联相变储热系统热性能强化的研究

2022-03-17廖志荣李朋达田紫芊徐超魏高升

廖志荣,李朋达,田紫芊,徐超,魏高升

(华北电力大学能源动力与机械工程学院,北京市 昌平区 102206)

0 引言

相变储热技术在太阳能热发电站储热系统、火力发电站的调峰、热电联产机组以及多能互补系统中均具有重要的应用前景[1-4]。相比于单一相变材料(phase change material,PCM)储热系统,由多种相变材料构成的多级联相变储热系统具有更高的传热速率和热力学效率。考虑到相变材料本身热导率低,对相变材料进行强化传热是级联相变储热(cascaded latent heat thermal energy storage,CLH-TES)系统的研究热点之一[5-7]。

常见的相变储热系统强化手段有:1)合成高导热系数的复合相变材料[8];2)扩展换热面积,如添加翅片[9];3)使用中间热介质或热管[10];4)使用级联相变材料[11]。其中,添加翅片对相变储热系统进行强化传热是最常见的强化手段之一[12-13]。程素雅等[12]模拟了无翅片和有翅片矩形腔内石蜡的储热熔化过程,并通过分析不同翅片排布方式对石蜡熔化的影响,筛选出有利于增强熔化速率的排布方式。陈善友等[13]提出了一种在风冷条件下的非等长翅片布置的散热器,结果表明非等长翅片热管散热器的散热效率优于等长翅片热管散热器。Seeniraj等[14]采用数值模拟方法研究了翅片对多级联相变储热装置的强化效果,发现翅片可明显提高相变材料的熔化速度,同时可令传热流体的出口温度更加均匀。

由上述研究结果可知,多级联相变储热系统中各级相变材料储热模块具有不同的充/放热速率。基于此,本文依据各级充/放热速率的不同对各级翅片布置进行优化,提出了一种采用非均匀翅片强化传热的级联相变储热系统。采用数值模拟方法计算了三级联相变储热系统中相变储热模块的翅片数量和翅片高度对系统充/放热过程的强化作用。进而,基于所得强化效果,选取特定的翅片数量和翅片高度,比较分析各级相变储热模块采用不同翅片数量或翅片高度布置方式对系统充/放热性能的影响规律。研究结果为采用翅片强化级联相变储热系统热性能提供了新思路,为级联相变储热系统中强化翅片的非均匀布置提供了指导方法。

1 物理与数值模型

1.1 物理模型

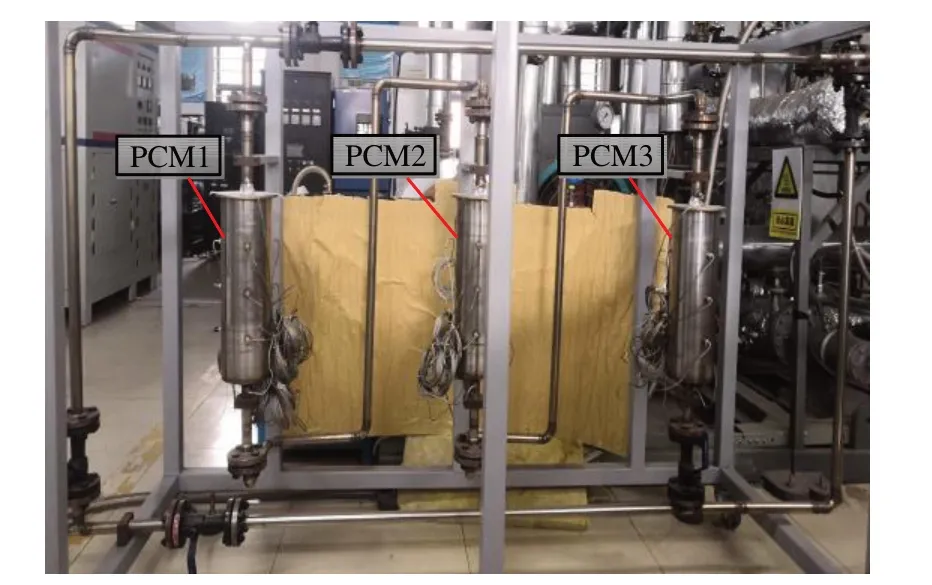

图1展示了实验规模的三级联相变储热系统,该系统的三级相变储热模块由3 个竖直放置的管壳式换热器构成,每一级换热器的壳侧填装一种相变材料,相变材料按熔化温度从高到低排列,这3 级相变储热模块依次命名为PCM1、PCM2、PCM3。在充热过程中,导热流体依次流经PCM1、PCM2、PCM3 的管侧通道,对相变材料进行加热。在放热过程中,导热流体依次流经PCM3、PCM2、PCM1 的管侧通道,将相变材料的热量带走。实际应用中,为了给相变材料熔化过程中预留膨胀空间,通常换热器壳侧的相变材料约占容器空间的80%。换热器为不锈钢材质,几何尺寸见表1。换热器外部用厚度为250 mm的玻璃棉包裹(图1中未展示),以减少热损失。由于三级相变储热模块为轴对称结构,因此可以简化为3个相互连接的管壳式换热器的二维物理模型,如图2所示。

图1 三级联相变储热系统实物图Fig.1 CLH-TES system with three PCMs

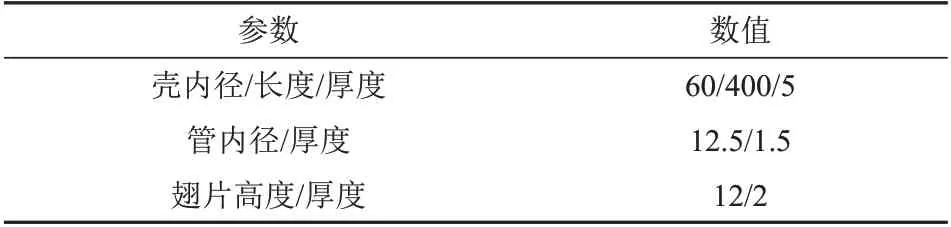

表1 储热系统中相变储热模块的几何尺寸Tab.1 Geometric dimensions of phase change heat storage module in heat storage systemmm

图2 三级联相变储热系统的物理模型Fig.2 Physical model of CLH-TES system with three PCMs

3 种不同的硝酸盐混合物,包括太阳盐(w(NaNO3)=60%,w(KNO3)=40%)、二元硝酸盐(w(NaNO3) =46%,w(LiNO3) =54%) 和Hitec 盐(w(NaNO3) =7%,w(NaNO2) =40%,w(KNO3) =53%),依次被选作PCM1、PCM2和PCM3。导热流体是合成导热油(Therminol 66)。表2 列出了上述3 种熔盐的热物性[15-18],表3 给出了导热流体、空气、不锈钢和玻璃棉的热物性。

表2 3种相变材料的热物性Tab.2 Thermophysical properties of three PCMs

表3 导热油、空气、不锈钢和玻璃棉的热物性Tab.3 Thermophysical properties of thermal oil,air,stainless steel,and glass wool

1.2 数值模型

在建立数值模型的过程中,本文进行如下假设:1)相变材料和导热油的流动均为不可压缩流动;2)采用Boussinesq近似方法计算自然对流对相变材料熔化和凝固过程的影响;3)换热器壳侧顶部空气的传热方式仅为导热。

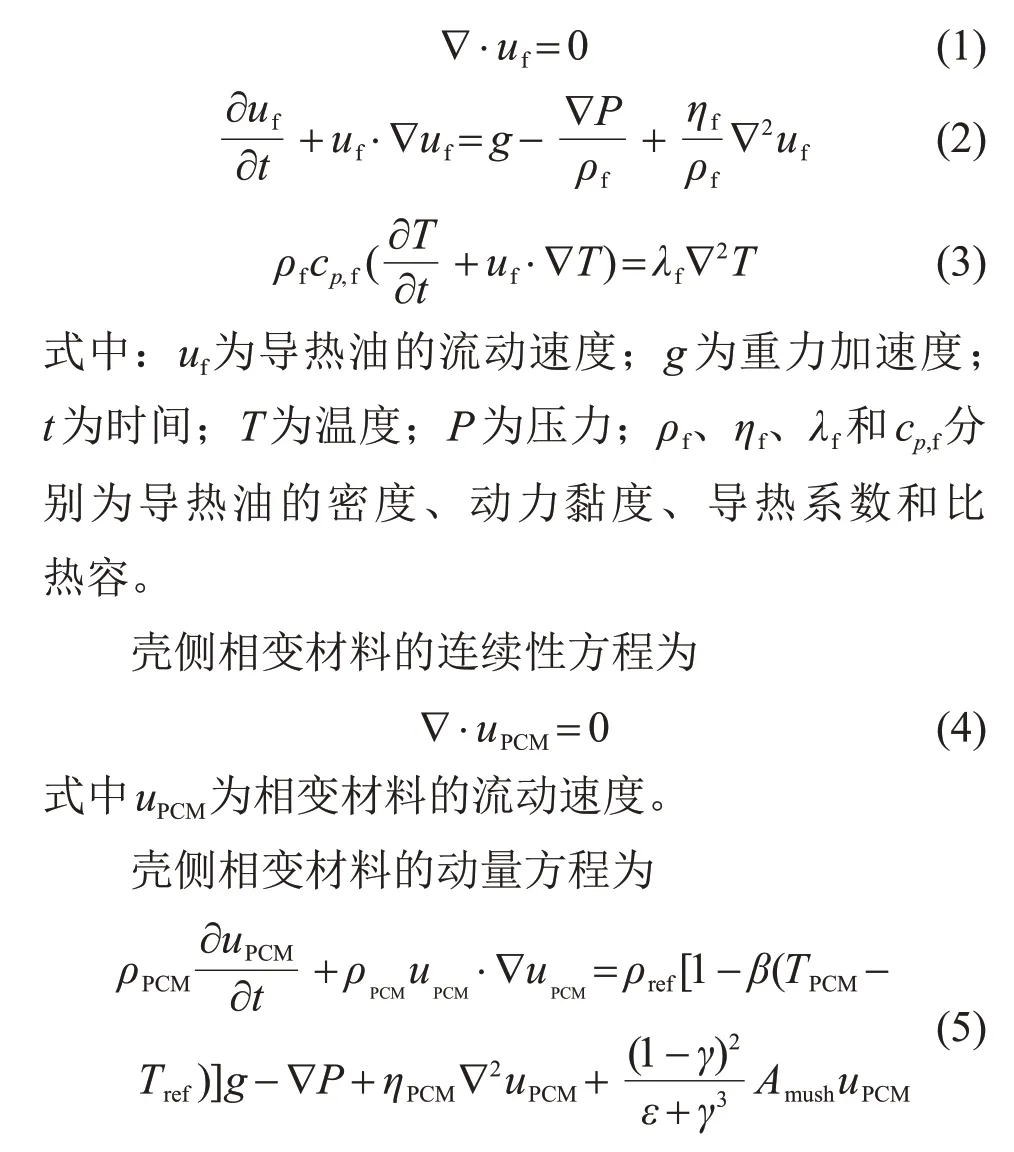

根据以上假设,管侧导热油的连续性方程、

动量方程和能量方程分别为:

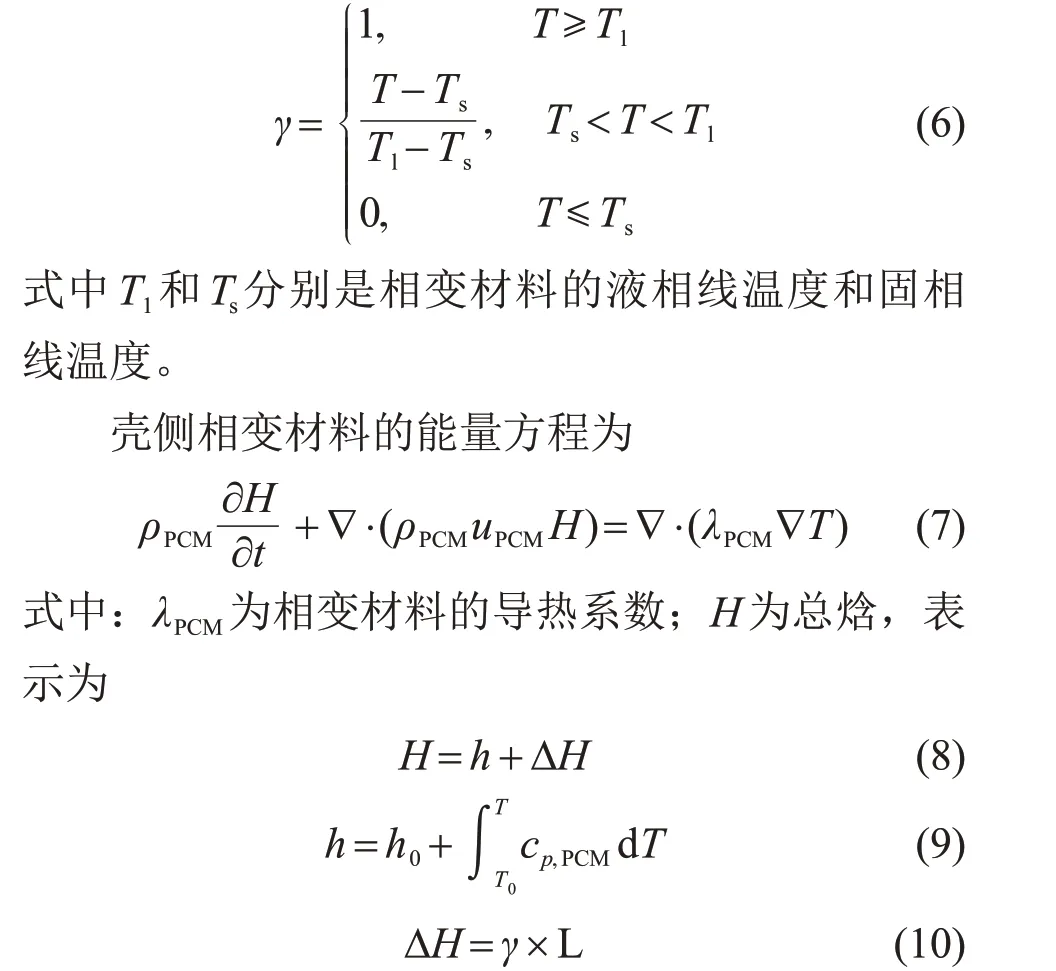

式中:ρref为参考温度Tref下的参考密度;β为材料热膨胀系数;TPCM、ρPCM和ηPCM分别为相变材料的温度、密度和动力黏度;Amush为糊状区常数,取105kg·m-3·s-1;ε为一个极小值,取0.001;γ为液体体积分数,计算公式为

式中:h为显热焓;ΔH为相变材料释放的潜热;h0为初始焓值;cp,PCM为相变材料的比热容;T0为初始温度。

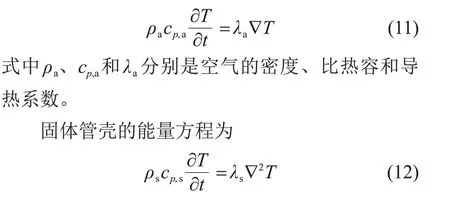

壳侧空气的能量方程为

式中ρs、cp,s和λs分别是管壳的密度、比热容和导热系数。

计算中,保温材料外壁面为对流边界,其对流传热系数为8 W·m-1·K-1,环境温度为298 K。导热油充/放热过程的入口设置为速度入口边界,体积流量均为1.0 m3/h,出口设置为自由流出口边界。充热过程入口温度为553 K,放热过程入口温度为353 K。

充热过程满足以下初始条件:相变材料温度TPCM和管道温度Ttube均为298 K,导热油温度Tf和入口温度Tinlet均为553 K。放热过程的初始条件如下:TPCM=Ttube=553 K,Tf=Tinlet=353 K。

基于上述模型,本文利用商业软件ANSYS Fluent v18.2 对相变材料的熔化和凝固过程进行计算。模拟中导热油为湍流流动,因此采用标准k-ε湍流模型。采用SIMPLE算法对控制方程的压力-速度进行耦合计算,动量和能量方程的对流项采用二阶迎风格式进行空间离散,压力的离散格式是PRESTO!方法,时间项采用一阶隐式格式离散。压力、动量、能量和液体体积分数的松弛因子分别设置为0.15、0.15、0.2 和0.9。能量方程、连续性方程和速度方程的收敛标准分别为10-3、10-3和10-8。

为了更好地研究充/放热过程的动态热性能,定义了以下物理量进行能量分析。储热量和放热量分别定义为:

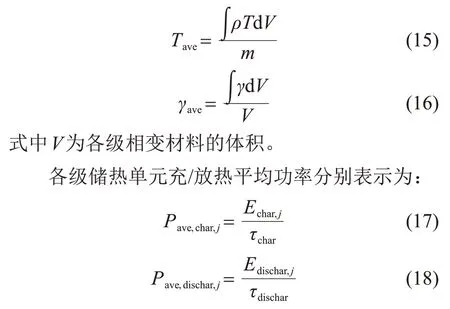

式中:Tave,j为第j级相变材料的质量平均温度;Tchar,0、Tdischar,0分别为充/放热过程的初始温度;γave,j为第j级相变材料的平均液体体积分数;cp,j为第j级相变材料的比热容;mj为第j级相变材料的质量;Lj为第j级相变材料的熔化热。

壳侧相变材料的平均温度、平均液体体积分数分别定义为:

式中:τchar为所有相变材料完全熔化的时间;Echar,j为第j级相变材料在τchar时刻的储热量;τdischar为所有相变材料完全凝固的时间;Edischar,j为第j级相变材料在τdischar时刻的放热量。

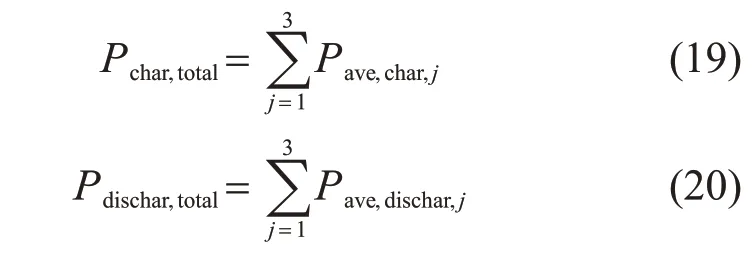

系统充/放热平均功率的计算公式分别为:

本文使用3 种网格数量(310 554、347 240、445 693)和3 种时间步长(0.05、0.10、0.15 s)验证网格和时间步长的无关性。图3(a)、(b)分别为3种网格数量下和3种时间步长下充热过程中PCM3液体体积分数的变化曲线,可以看出这2种情况下曲线都十分接近。因此,347 240 的网格数和0.10 s的时间步长处于网格收敛域内。

图3 不同情况下充热过程中PCM3液体体积分数的变化曲线Fig.3 Change curves of PCM3 liquid volume fraction during charging processes under different conditions

1.3 模型验证

为了验证上述数值模型的准确性,对Longeon等[19]的相变储热实验进行了相同初始和边界条件下的模拟。实验中采用高温液态水对填充石蜡RT35的单级管壳式相变储热单元进行充热。实验与数值模型的监测点温度对比如图4所示,可以看出数值模型的计算结果与实验结果吻合较好。因此,本文所提出的数值模型可以用于模拟管壳式换热器中相变材料熔化和凝固的传热过程。

图4 实验与数值模型的监测点温度对比Fig.4 Temperature comparison of monitoring points between experiment and numerical model

2 结果与讨论

2.1 翅片数量和高度对充/放热性能的影响

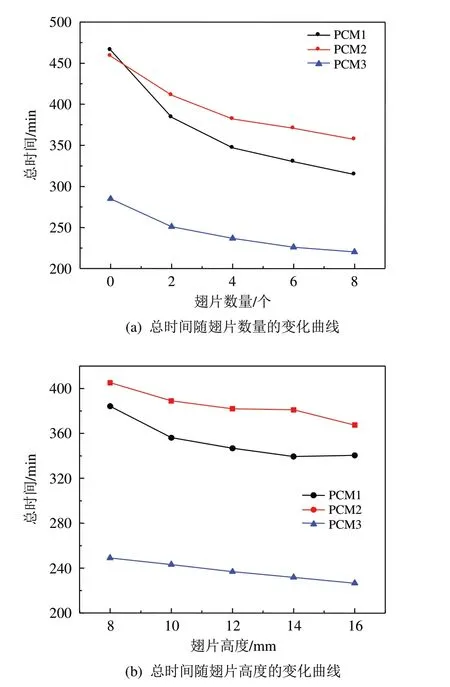

图5为各级相变材料完全熔化及凝固所需总时间随翅片数量和翅片高度的变化曲线。由图5(a)可见,当不添加翅片时,PCM1完全熔化和凝固所需总时间最长,PCM2次之,PCM3最短。当添加翅片时,随着翅片数量增加,各级相变材料完全熔化及凝固所需总时间均不断缩短,PCM3 所需总时间仍最短,但PCM2 所需总时间最长。其原因是:无翅片时,PCM1的相变温度高于PCM2,导致熔化过程中PCM1 内自然对流强度低于PCM2,因此PCM2 熔化速率大于PCM1;加入翅片后,PCM1和PCM2的换热面积增大,由于PCM1内自然对流强度较小,因此翅片对自然对流的抑制作用较小,而对PCM2 自然对流的抑制作用更大,导致PCM1 的熔化时间下降幅度大于PCM2,使PCM2 的完全熔化和凝固总时间长于PCM1。因此,在添加翅片过程中,为进一步提高级联相变储热系统的整体性能,PCM2 应安装较多数量的翅片,而PCM3的翅片数量可适当减少。

由图5(b)可见,当翅片高度由8 mm 增加到16 mm 时,各级相变材料完全熔化及凝固所需总时间在总体上逐渐缩短。其中:PCM1 的曲线降低趋势逐渐变缓;PCM2 的曲线降低趋势在翅片高度从8 mm 增加到14 mm 的范围内逐渐变缓,当高度增加到16 mm 时下降幅度变大;而PCM3的曲线呈线性下降趋势。

图5 各级相变材料完全熔化及凝固所需总时间随翅片数量和翅片高度的变化曲线Fig.5 Curves of total time required for complete melting and solidification of PCMs with fin number and fin height

2.2 均匀和非均匀翅片数量下的充/放热性能

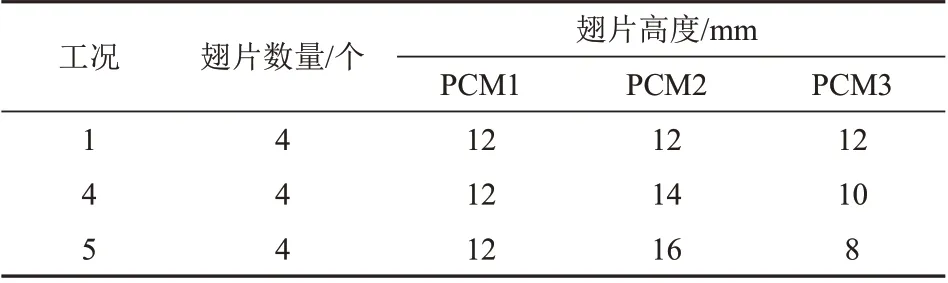

基于上述研究结果,为了研究不同相变储热模块采用不同翅片数量(非均匀翅片数量布置)对级联相变储热系统的充/放热性能的影响,本文进一步对比分析了2 种非均匀翅片数量布置的完全充/放热过程,如表4所示。

表4 均匀与非均匀翅片数量的3种工况Tab.4 Three conditions of even and uneven fin number

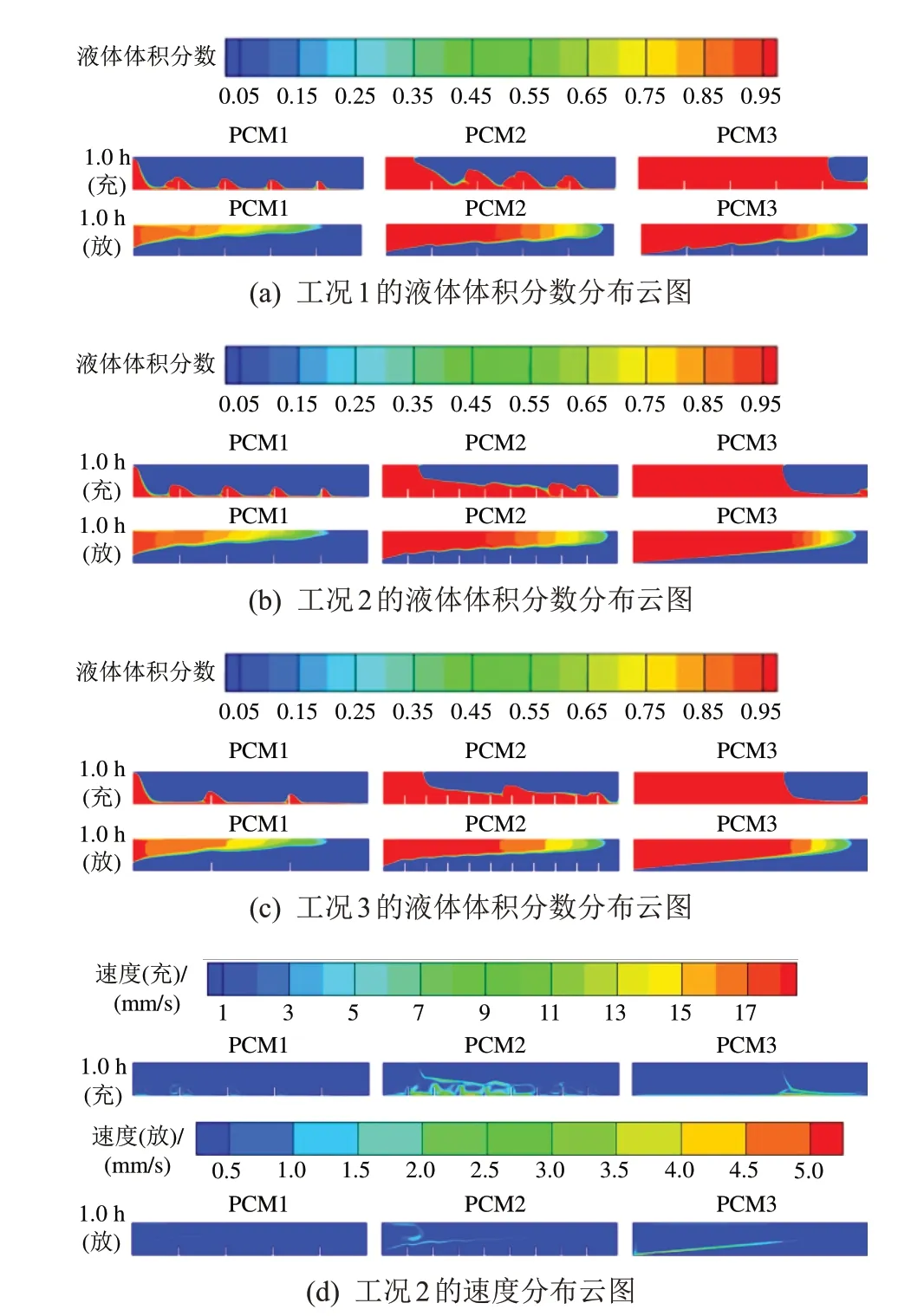

图6 为工况1,2,3 下各级相变储热模块充/放热过程分别进行到1.0 h时的液体体积分数分布云图,以及工况2 的速度分布云图。可以看出,翅片附近的相变材料熔化或者凝固得更快,这是由于翅片是导热系数高的不锈钢材质,其温升/温降速度快,使翅片与其附近的相变材料之间形成更大的温差,从而导致翅片附近相变材料的传热速率更大。此外,翅片深入相变材料内部,增大传热面积的同时加深了热的扩散深度,从而提高了传热速率。通过对比充热过程和放热过程的云图可知,翅片对充热过程强化效果更明显。以图6(d)中工况2的速度分布云图为例进行说明,充热过程中熔化后的液态相变材料向上流动,翅片会使液态相变材料的局部流动加剧,从而进一步加强传热。

图6 工况1,2,3下液体体积分数及工况2的速度分布云图Fig.6 Liquid volume fraction distribution of cases 1,2,3 and velocity distribution of case 2

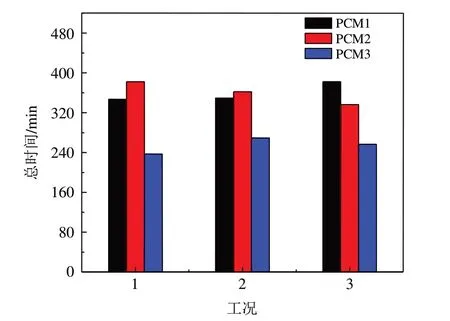

图7为工况1,2,3下各级相变材料完全熔化及凝固所需总时间。可以看出,与均匀翅片数量布置工况1相比,非均匀翅片数量布置的工况2中完全熔化和凝固总时间最长的PCM2 缩短了5.18%,从而使储热系统整体的充/放热时间减少;而在非均匀翅片数量布置的工况3 下,尽管翅片的增加使PCM2 所需总时间缩短,但因PCM1 翅片数量减少导致PCM1 的总时间增加,使得系统的总时间几乎不变。此外,在工况2 下,各级相变材料的总时间相差较小,这说明各级相变材料之间的充/放热过程更加均匀。

图7 工况1,2,3下各级相变材料完全熔化及凝固所需总时间Fig.7 Total time for complete melting and solidification of PCMs under cases 1,2,3

图8为工况1,2,3下的系统充/放热平均功率。可以看出,与均匀翅片数量布置的工况1 相比,在非均匀翅片数量布置的工况2 下,系统充/放热平均功率分别提高了0.68%和2.89%。然而,在工况3 下,系统充热平均功率下降了11.91%,系统放热平均功率提高了12.59%。由此可见,采用合理的非均匀翅片数量布置可以进一步提高采用翅片强化传热的级联相变储热系统的系统充/放热平均功率,从而提高储热系统整体的传热速率。

图8 工况1,2,3下的系统充/放热平均功率Fig.8 Average power of system charging/discharging processes under cases 1,2,3

2.3 均匀和非均匀翅片高度下的充/放热性能

为了研究非均匀翅片高度布置对级联相变储热系统的充/放热性能的影响,对比分析工况1,4,5下的充/放热过程,结果如表5所示。

表5 均匀与非均匀翅片高度的3种工况Tab.5 Three cases of even and uneven fin height

图9 为工况4,5 中各级相变材料下充/放热进行到1.0 h 的液体体积分数分布云图。可以看出,与均匀翅片高度布置的工况1相比,工况4中翅片高度的增加强化了PCM2内部的传热面积和传热速率。而在工况5的充热过程中,PCM2的自然对流因翅片高度过高而受到大幅度抑制,导致传热速率减小。而对于放热过程,翅片高度越高,传热越快。

图9 各级相变材料在工况4,5下液体体积分数分布云图Fig.9 Liquid volume fraction distribution of PCMs under cases 4,5

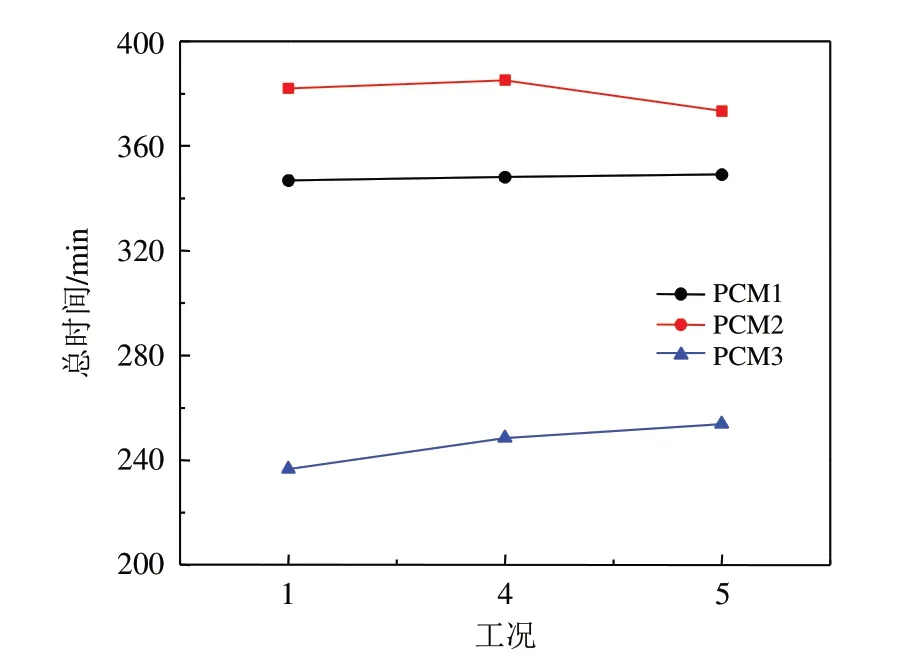

图10 为工况1,4,5 下各级相变材料完全熔化及凝固所需总时间。可以看出,PCM2 完全熔化及凝固所需总时间最长,且在工况5 下的总时间有所缩短;尽管PCM3 由于翅片高度较低而总时间延长,但在三级相变材料中,熔化和凝固的总时间缩短。故采用合适的非均匀翅片高度布置可以在一定程度上加速系统的充/放热总时间。

图10 工况1,4,5下各级相变材料完全熔化及凝固所需总时间Fig.10 Total time for complete melting and solidification of PCMs under cases 1,4,5

图11 为工况1, 4, 5 下系统充/放热平均功率。可以看出,与均匀翅片高度布置的工况1 相比,非均匀翅片高度布置的工况4,5 下充热平均功率均有所上升,而系统放热平均功率均略微降低。这是由于工况4, 5 下PCM3 的翅片高度较低,使PCM3 的放热功率降低,从而使系统放热平均功率降低。因此,综合充热和放热总功率2个参数,采用非均匀翅片高度布置对级联相变储热系统的整体性能提升并不明显。

图11 工况1,4,5下的系统充/放热平均功率Fig.11 Average power of system charging/discharging processes under cases 1,4,5

3 结论

利用数值计算方法,比较分析了采用翅片强化且布置方式为均匀与非均匀2 类方式的三级联相变储热系统的充/放热性能,得出结论如下:

1)在各级翅片数量均匀布置的工况下,系统各级相变材料完全熔化及凝固所需的总时间均明显缩短,且随着翅片数量的增加,总时间缩短的幅度逐渐减小。

2)对于各级储热模块采用均匀翅片高度布置,翅片高度的增加可缩短第2 级储热单元完全熔化及凝固所需总时间,但同时会抑制自然对流,使得第1 级储热单元完全熔化及凝固所需总时间先下降后上升。

3)相比于均匀翅片数量布置,采用非均匀翅片数量布置可进一步缩短完全熔化及凝固所需总时间约5.2%,提高系统充热平均功率约12.6%。

4)相比于均匀翅片高度布置,采用非均匀翅片高度布置可略微缩短相变材料完全熔化及凝固所需总时间,但对系统充/放热平均功率的影响较小。