基于双向LSTM 的气动回路故障诊断方法研究*

2022-03-17LEUVANKIEN陈丽娟

LEU VAN KIEN 孙 瑜 陈丽娟 方 美 张 敏

(南京理工大学自动化学院 南京 210094)

1 引言

气动技术是以空气压缩机为动力源,用压缩空气为工作介质,进行能量传递或信号传递的工程技术,是实现各种生产控制、自动控制的重要手段之一[1]。气动回路由气动元件组成是为了驱动用于各种不同的机械装置,实现控制与生产装置相连接的各种类型气缸。气动元件大多应用于生产线,气动元件的故障往往会影响全线的运行,生产线的突然停业,造成的损失严重,为此对气动元件的工作可靠性提出了高要求。当气动元件运行到一定次数时会出现疲劳破坏现象,所以研究气动元件的故障诊断对生产线来说意义重大[2]。王宣银[3]等提出了应用于气动生产线的模糊神经网络故障诊断专家系统。Xiaolin[4]等通过从传感器采集信号的小波分析中提取用于泄漏形态分类的特征值实现了气动系统的泄漏诊断与定位。Andreas Barner[5]等使用基于信号的诊断方法监测气动系统故障树的顶部事件从而实现气动系统故障检测。K.S.Grewal[6]等提出了结合使用奇偶方程和卡尔曼滤波应用于气动回路故障诊断。Brian[7]等提出一种基于模型的故障检测与隔离(FDI)方法,通过建立气动系统的故障模型,在实验平台进行验证诊断结果,并评估其相应的残差。传统的气动回路故障更多地依赖于信号处理技术[8]和专家经验知识[9],而数据驱动的诊断方法则不需要广泛的先验知识,可根据采集到的数据直接进行诊断。

本文以某生产线的气动回路作为研究对象,建立基于双向长短时记忆循环神经网络的故障诊断模型,包括气动回路各种故障的模拟,故障诊断数据集的制作,诊断模型设计和模型评价指标,最后将BiLSTM 模型与LSTM 模型的运行结果进行对比。

2 气动回路故障仿真以及故障诊断数据集的建立

2.1 气动回路仿真模型

AMESim 是多学科领域复杂系统建模仿真软件,用户可以通过AMESim 非常庞大的应用库建立复杂的仿真模型。在AMESim 中,用于气动系统建模的气动库中包含了一些在气动系统中经常使用的气动元件图标,每个图标都有一个或多个与之对应的数学模型,用于描述气动元件的特性,以便更真实地模拟气动系统的参数并进行仿真研究[10]。

某生产线的气动回路由气泵、电动机、过滤器、溢流阀、换向阀、气缸、质量块等部件组成。使用气动元件设计库PCD(Pneumatic Component Design)和机械库的元件来建立气动回路仿真模型如图1所示。图中,电动机和气泵为气缸运行提供了高压空气,过滤器用于去除空气中的杂物,溢流阀用于稳定气泵出口压力,换向阀用于控制气缸运行方向,安全溢流阀用于防止气缸工作腔压力超限,质量块用于模拟气缸运行的负载。

图1 气动回路仿真模型

2.2 气动回路常见的故障

2.2.1 气缸故障

泄漏是气动回路中最常见的故障,气缸的泄漏分为内泄漏和外泄漏。外泄漏通常可以通过观察发现,但作为研究对象之一也引入仿真模型,而内泄漏具有隐蔽性。不通过专业检测很难发现中度以下的泄漏。气缸内泄漏主要发生在活塞与缸筒壁面间的动密封部分和活塞与活塞杆之间的静密封部分[11]。通过引入气阻(内泄漏模块)来模拟气缸内泄漏,引入节流孔(外泄漏模块)来模拟外泄漏。

2.2.2 换向阀的故障

换向阀的故障主要分为三种:换向不灵敏故障,换向阀泄漏故障,操纵力不足故障。

1)换向阀不灵敏故障主要由装配人员安装时用力过猛使阀体变形,加工精度不足导致摩擦力变大,污染物楔入或粘合在阀芯和阀孔之间的间隙中导致的。

2)换向阀泄漏故障的主要由阀芯和阀孔之间的磨损使两者的配合间隙变大或密封圈受到污物腐蚀,组合密封圈老化,密封圈受力变形而导致的。

3)操纵力不足故障的两个主要原因分别是换向阀两端的控制小孔堵塞,复位弹簧在长期频繁多次使用下出现疲劳变形,引起阀芯复位滞后,甚至不能复位。

2.2.3 过滤器故障

过滤器的故障现象主要分为三种:出口侧压力下降,出口侧异物成飞散状和过滤器外泄漏。

当过滤器性能下降时,过滤效果会变差,压缩空气会存在杂物(水、灰尘等),其摩尔质量值会增大。实际证明压缩空气的污染大大降低了气动回路的工作可靠性和使用寿命。

2.3 气动回路的故障诊断数据集的建立

在气动回路故障仿真中设置仿真时间为14s(这也是气动回路在生产线的一个运行周期时间,其中实际运行时间为2s,剩下12s 处于等待状态)以0.01s的速度采集各元件的状态值。对气动回路模型调整以下五个参数分别为活塞与缸筒壁面间的间隙大小,活塞杆与缸筒偏心大小,气缸外泄漏面积,换向阀从一个端口到另一个端口的流量系数,气体的摩尔质量来模拟以上的单重故障和多重故障的发生(模拟单重故障时只调整一个参数,其它四个参数处于气动回路正常运行的数值,模拟多重故障时同时进行调整多个参数)。依次进行700次仿真,对记录数据做了一些处理然后建立700 个数据样本并制作成气动回路故障诊断数据集,其中数据集的输入值选为内泄漏模块端口1 的压力和温度,端口2 的压力和气体流过的质量流量,气缸位移;数据集的输出值选为活塞与缸筒壁面间的间隙大小,活塞杆与缸筒偏心,气缸外泄漏,换向阀故障,气体的摩尔质量。活塞与缸筒壁面间的间隙大小和气体摩尔质量使用仿真的真实值,剩下的三个参数:活塞杆与缸筒偏心,气缸外泄漏,换向阀故障都改为布尔类型数据,取值0表示无故障,取值1表示故障。

3 双向长短时记忆循环神经网络应用于的气动回路的故障诊断

传统的气缸故障诊断方式通过分析P-V 指示图(气缸内压力和容积的变化曲线)的特征来判断气缸的故障。对不同的故障,气缸的内压力和容积图呈现出不同的形状[12~13]。但此方法只能诊断气缸的单重故障,对气缸的多重故障诊断结果受到限制。这也是传统故障诊断方法常遇到的问题,就是所建立的故障诊断模型只能识别单重故障而对多重故障无法识别或者识别出来的正确率非常低。本文借助数据驱动方法的深度学习来解决传统故障诊断方法很难实现的多重故障诊断。

3.1 长短时记忆循环神经网络(LSTM)结构

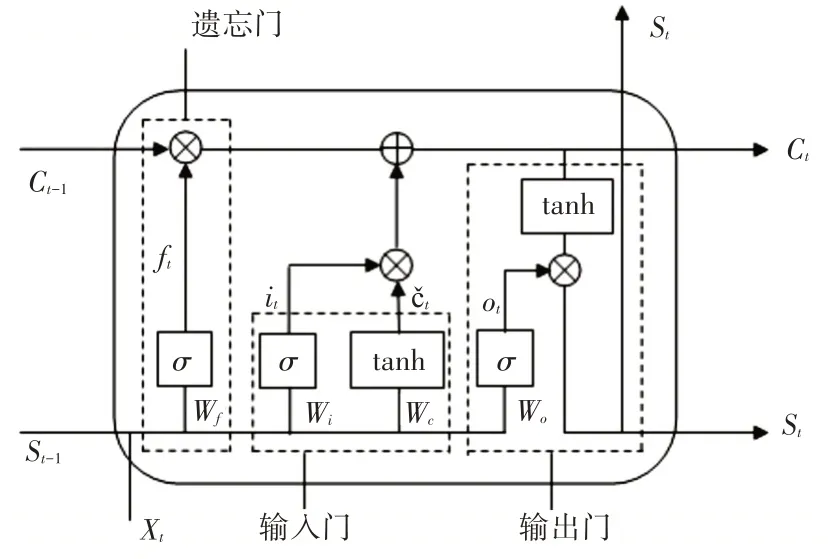

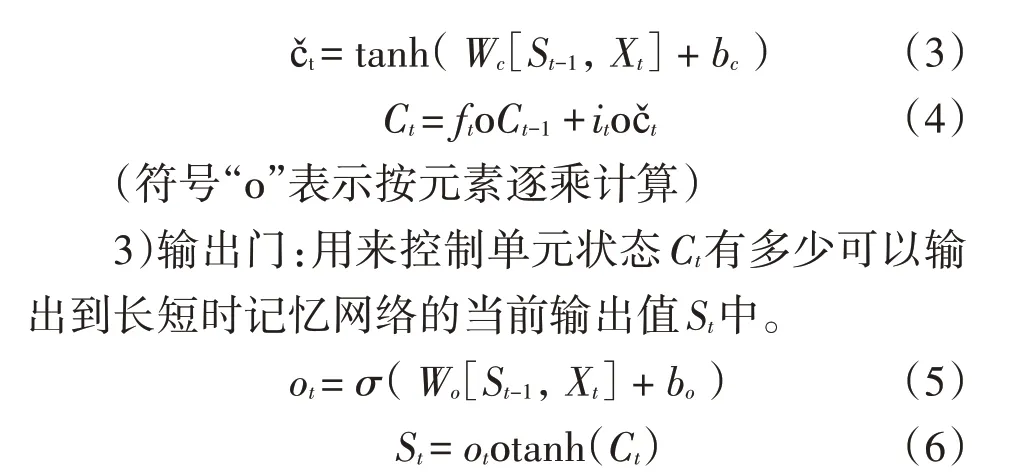

长短时记忆循环神经网络中引入了三种门结构来保护和控制信息,分别为遗忘门,输入门和输出门,其结构如图2 所示。这三种门的结构主要通过一个sigmoid 的神经层和一个逐点相乘的操作来完成[14]。

图2 长短时记忆循环神经网络结构

1)遗忘门:它的功能是决定上一时刻的St-1与Ct-1状态是否保留到当前时刻的Ct当中。它的输入为上一时刻的输出St-1与当前时刻的输入Xt经过sigmoid函数变换得到内部当前时刻输出ft:

上述公式中,Wf表示遗忘门的权值矩阵,[St-1,Xt]表示两向量纵向连接操作,bf表示输入的偏置项。

2)输入门:决定了当前时刻输入Xt,有多少需要保存到当前单元状态Ct。此部分功能的实现由两个层组成:一个sigmoid 层来决定哪些输入被更新,一个tanh 层生成一个向量作为备选更新信息,这两层的输出进行逐点相乘,从而对单元状态Ct进行更新。

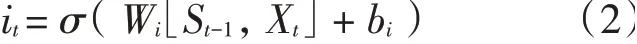

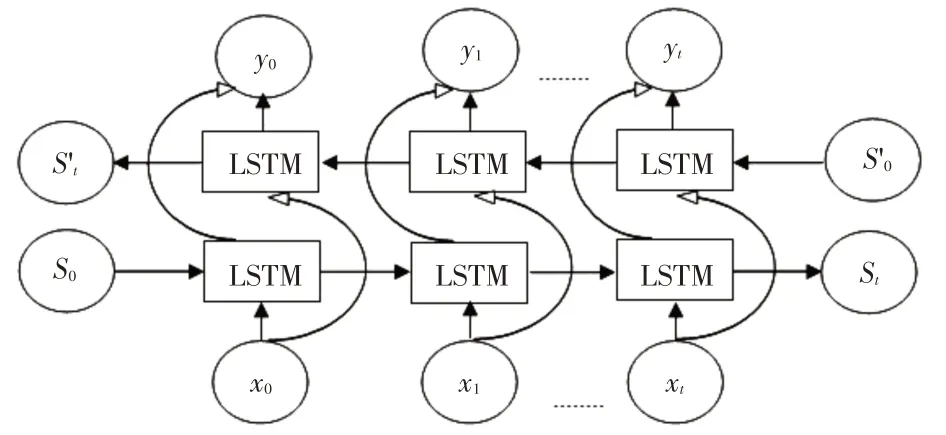

3.2 双向长短时记忆循环神经网络(BiLSTM)结构

LSTM只能根据之前时刻时序信息来预测下一时刻的输出,但有些问题中,输出结果不仅跟之前的状态有关还跟之后的状态有关(像本文所研究的气动回路故障状态一样),双向LSTM 则对整个时间序列对输出进行预测。目前双向LSTM 已经应用广泛于各个领域如行为识别,说话人识别,交通流预测,股票推荐系统,机器翻译等。

双向LSTM结构如图3所示,两层LSTM分成正时间方向和负时间方向两个部分,并且这两层LSTM相互独立,前馈到相同的输出层,同时包括过去和未来的时序信息。第一层LSTM 计算当前的时间点顺序信息,第二层LSTM 反向读取相同的序列,添加逆序信息。LSTM 层之间的隐藏输出不仅传递到相邻单元,还作用于下一LSTM层的输入[15]。

图3 双向长短时记忆循环神经网络结构

3.3 双向LSTM 气动回路故障诊断模型以及诊断程序流程

根据前面制作的故障诊断数据集,建立双向LSTM 网络架构如下。网络第一层为序列输入层,其大小为5(相应于数据集输入的5 个特征参数);第二层为具有100 个隐藏单元的双向LSTM 层;第三层是一个大小为400 的全连接层;第四层是丢弃层dropout;第五层是一个的小为5 的全连接层(相应于数据集输出的5 个特征参数);第六层是一个回归输出层。

使用Matlab 2020A 软件作为开发平台,基于双向LSTM 的气动回路故障诊断程序流程如图4 所示,首先进行装载故障诊断数据集,下一步,随机抽取数据集里的40个样本作为测试集,剩下的660个样本作为训练集。对训练集和测试集的数据进行预处理,标准化(为了获得较好的拟合同时防止训练发散,将输入输出变量归一化为具有零均值和单位方差)。建立双向LSTM 网络架构并初始化网络参数以及训练选项。对网络模型进行训练,当训练次数达到已设置的数值时就自动结束训练,计算测试集的输出结果。接下来要对预测结果去标准化,转回预处理之前的数据形式。最后对预测结果进行计算预测误差。

图4 双向LSTM故障诊断流程图

3.4 实验结果与分析

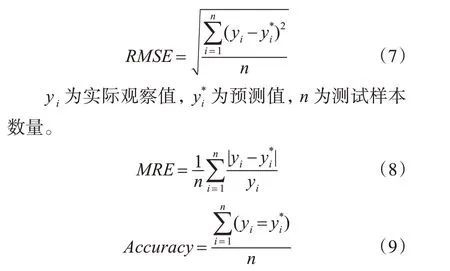

因为所建立的气动回路诊断网络模型为多输入多输出(5 输入-5 输出)并且数据集的各个变量都是非线性关联的,所以只用一个指标来衡量整个模型的预测性能或者用相同的指标评价五个参数的预测结果不能全面反映预测模型的性能。经过考虑,选用均方根误差(RMSE)来评估整个故障诊断模型的预测性能,并使用平均相对误差(MRE)来评估预测活塞与缸壁缝隙大小和气体摩尔质量的准确性,使用正确率(Accuracy)来评估预测有无换向阀故障,活塞与缸筒是否存在偏心,气缸是否存在外泄漏的准确性。三个评估指标的计算公式如下:

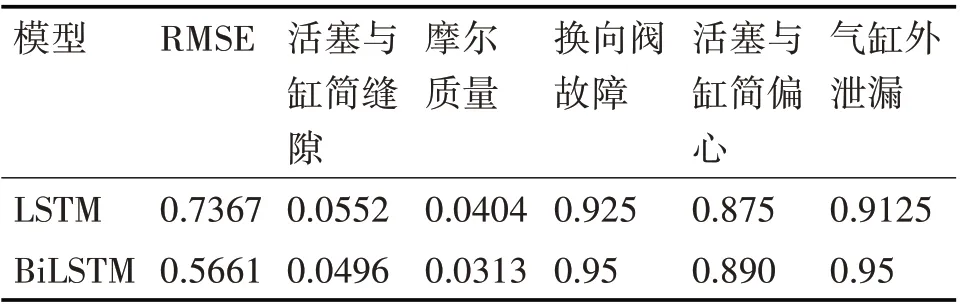

建立LSTM 网络架构与双向LSTM 架构进行比较诊断结果,经过10 次运行每个模型的平均评估指标如表1所示。

表1 LSTM和BiLSTM模型的预测性能比较

BiLSTM 模型比LSTM 模型训练更耗时间但通过表1 可以看出BiLSTM 模型的预测性能优于LSTM 模型。从整体预测性能上看BiLSTM 的平均RMSE小于LSTM的平均RMSE,从单个参数的预测来看BiLSTM 模型的平均相对误差小于LSTM 模型,同时平均正确率高于LSTM 模型。所建立的模型对诊断活塞与缸筒偏心效果稍差,平均正确率小于90%,预测其它变量的平均正确率都高于94%。实验结果表明深度学习具有很强的识别多重故障能力。

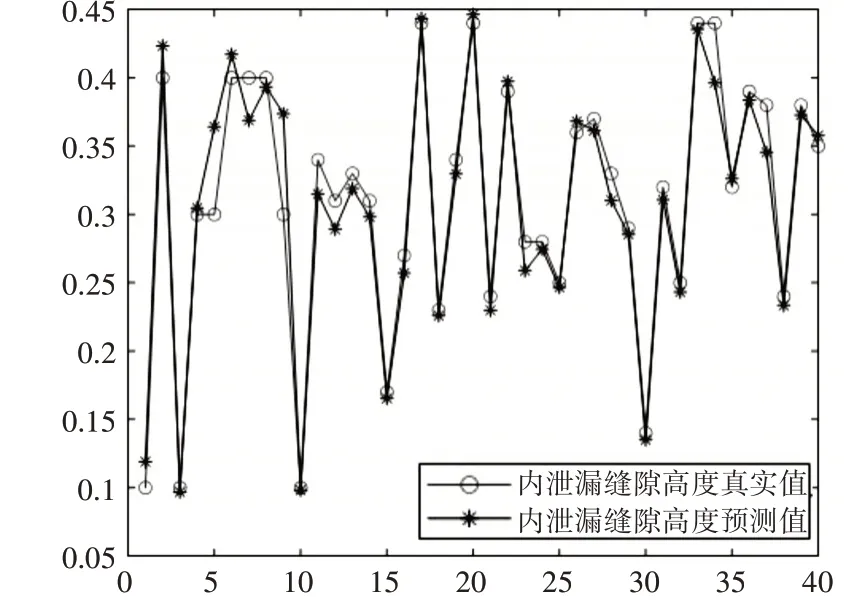

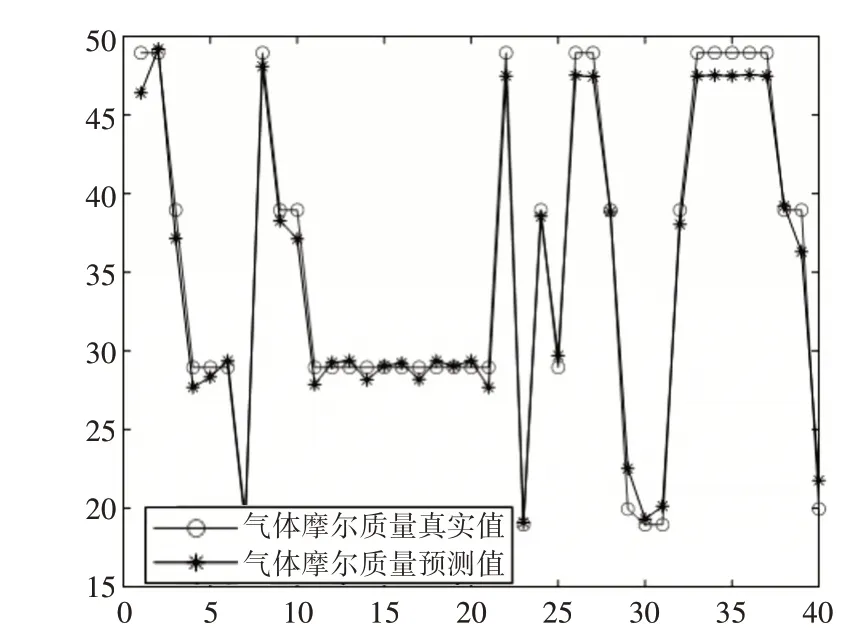

图5,6 分别画出了BiLSTM 模型一次最好的预测结果,RMSE为0.5651,预测活塞与缸壁缝隙大小的平均相对误差为0.0489,预测气体摩尔质量的平均相对误差为0.0293,预测活塞与缸筒偏心正确率为0.9,预测换向阀故障正确率为0.95,预测气缸外泄漏正确率为0.975。

图5 预测活塞与缸壁缝隙大小的平均相对误差为0.0489

图6 气体摩尔质量预测平均相对误差为0.0293

4 结语

由于现在国内外学者研究和发表有关深度学习应用于气动系统的故障诊断较少,本文提出了一种将深度学习应用于气动回路的故障诊断技术,根据某生产线的实际气动回路使用AMESim 软件建立仿真模型,模拟该气动回路的单重故障和多重故障。制作气动回路故障诊断数据集,建立LSTM 和双向LSTM 网络架构,训练网络模型,然后使用模型进行故障诊断,最后对实验结果进行分析,并得出结论双向LSTM 模型的预测性能优于LSTM 模型,诊断结果表明各参数预测的正确率都比较高,平均相对误差都比较小。进一步的研究将提高预测活塞与缸筒偏心的正确率,继续扩展数据集规模,引入更多的气动回路故障类型,提高模型的预测能力和泛化能力。