Al-60Si 合金低温超声波辅助钎焊接头微观组织与力学性能

2022-03-17郑向博李远星白玉杰刘英宗朱宗涛董悦

郑向博,李远星,白玉杰,刘英宗,朱宗涛,董悦

(1.西南交通大学,材料先进技术教育部重点实验室,成都,610031;2.成都地铁运营有限公司,成都,610057)

0 序言

高硅铝合金具有密度低、线膨胀系数低、热导率高、比强度比刚度高,与金、银、铜、镍的镀覆性能好,与基材可焊等优点[1],作为封装壳体在航空航天电子系统、卫星基站、移动通讯系统和交通运输等领域也愈来愈多地得到应用.但是高硅铝合金中含有硬质硅相,金属钎料与硅颗粒的润湿性较差,普通的软钎焊接头的连续性差、气密性差、强度低[2],且金属钎料和高硅铝合金材料之间热膨胀系数差异较大,接头存在较高的残余应力,易导致开裂,限制了其在电子封装领域的应用[3].

杨环宇等人[4]采用真空甩带方法制备Al-20Cu-1Mg-5Si-0.4Ce 箔状钎料,真空钎焊镀镍高硅铝合金,发现钎料在基材表面的润湿铺展性良好,抗剪强度值最高为49.35 MPa.陈潇潇等人[5]采用BA188SiMg 钎料、铜箔和锌片中间层对高硅铝合金进行真空炉中钎焊,以铜为中间层,钎缝中出现脆性金属间化合物,影响接头的性能,导致脆性裂纹形成.Zn 和Al 元素互溶度大,钎焊时作用强烈,钎焊后焊缝中会出现大量孔洞.可见采用电镀、热浸镀、加中间层等间接钎焊的方法可以获得性能良好的焊缝,但是工艺繁琐,加工要求较高.蔡亮[6]将Zn-5Al 钎料热浸镀到Al-(50%~ 70%)Si 合金表面,在395 ℃时,在钎缝中心区均匀弥散分布形状规则的硅相,对接头组织产生有效的钉扎作用,有利于提高接头性能.Qin 等人[7]制备镍基钎焊涂层时生成增强相CrB,提高了涂层的硬度.Xu 和Yan等人[8-9]研究了超声波对铝基复合材料钎缝中陶瓷增强相SiC 含量的影响.研究人员发现钎焊硬质合金与35CrMo 钢时增加超声时间可以增加贫钴区宽度,改善力学性能[10].可见在焊缝中引入陶瓷颗粒可以增强焊缝的强度,并且可以利用超声波的空化作用将母材表明的氧化膜破碎,并将母材中的增强相引入焊缝中,降低钎缝热膨胀系数,获得颗粒增强复合焊缝.浦娟等人[11]发现SnAg1.0Cu0.5 的加入可以显著提高药芯钎料的润湿铺展性能.采用Sn-3Ag-0.5Cu 钎料对Al-60Si 合金进行了低温钎焊,分别研究了钎焊温度以及超声波作用时间对接头微观组织及接头力学性能的影响.

1 试验方法

试验所用母材为Si 元素含量60%的Al-60Si高硅铝合金,试样尺寸为50 mm × 10 mm × 3 mm,其化学成分为40.35%Al,59.42%Si,0.23%Fe.试验选用Sn3Ag0.5Cu 钎料,其化学成分为96.5%Sn,3%Ag,0.5%Cu,熔点温度为216 ℃ .采用超声波辅助钎焊时未加钎剂.

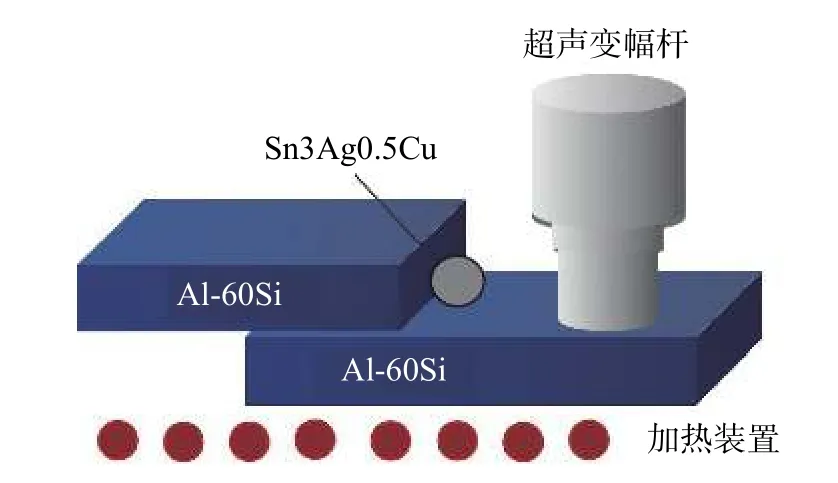

采用超声波辅助软钎焊方法.超声设备试验功率为600 W,频率为20 kHz,超声变幅杆压强为0.13 MP,钎焊设备示意图见图1.将试件加热到预设温度,试验的温度范围为240~ 360 ℃,将约为1 g的钎料放置于试件一端,超声波加载于另外一端,通过试件将超声波引入钎料中,超声时间为10~ 70 s.试件随炉冷却至室温.采用镍铬热电偶对温度进行测量,温度测量精度为±3 ℃.

图1 超声波辅助软钎焊装置示意图Fig.1 Schematic illustration of ultrasonic assisted soldering device

2 试验结果与分析

2.1 Sn3Ag0.5Cu 对Al-60Si 的润湿行为

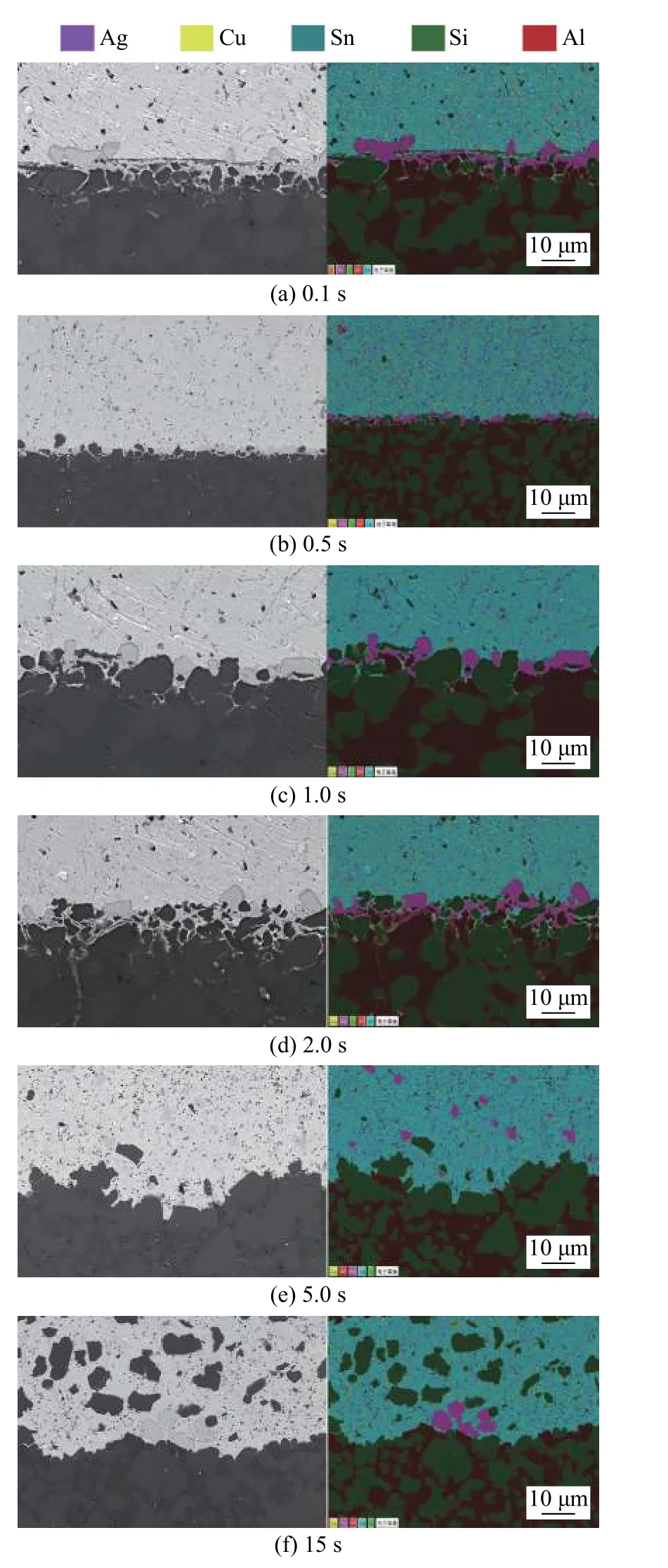

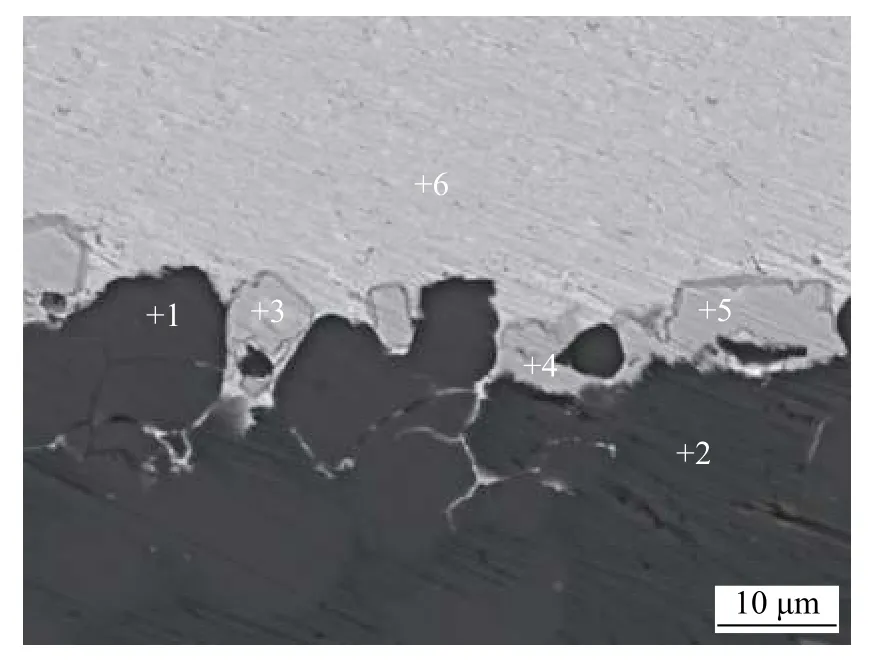

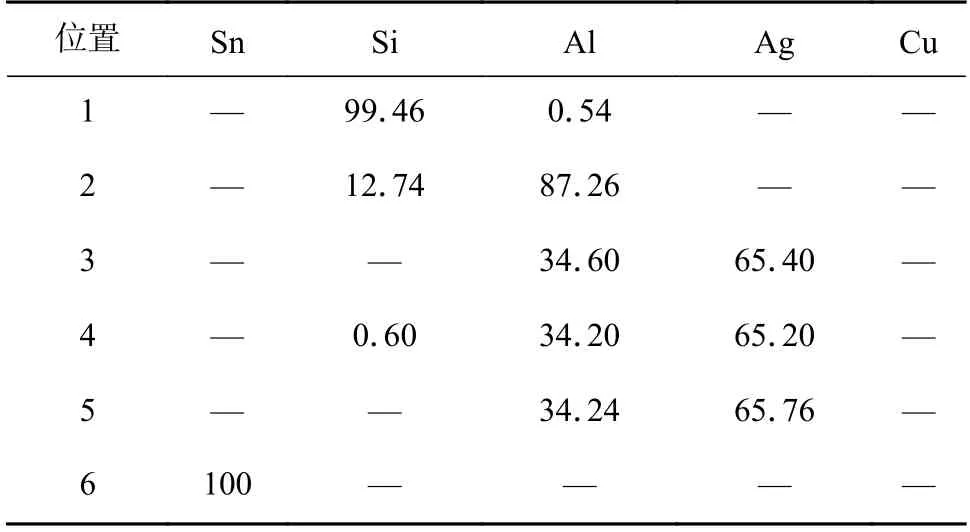

焊接温度为330 ℃,截取作用不同超声时间后的接头形貌,显示液态SnAgCu 合金在Al-60Si 合金表面是一个先铺展后去膜的过程,如图2 所示,在0.1 s 的超声波作用下,液态SnAgCu 即能在Al-60Si 表面向四周铺展,由图2a 所示,在钎料铺展润湿界面部分区域存在着一段连续的黑线,为母材表面氧化膜.液态钎料在超声波振动作用下内部产生空化作用,母材表面氧化膜被部分破坏,出现缺口,液态SnAgCu 由氧化膜的缺口处向母材中扩散;超声施加0.5 s 后,由图2b 所示,界面处氧化膜消失,悬浮在液态钎料中的氧化膜因超声波破碎,在超声波高频扰动下进入钎料中;钎料中Ag 元素在界面处集聚.超声施加1 s 后,由图2c 所示,Ag 与Al 元素在界面处生成Ag2Al(放大后的微观组织如图3 所示,EDS 数据如表1 所示),提高了Al 元素与SnAgCu 钎料界面反应,促进了Al 元素的溶解;超声施加2 s 后,由图2d 所示,Ag 元素沿着硅颗粒之间的铝缝隙进行聚集与反应,与母材更深层处铝结合,界面处出现5~ 10 μm 的扩散溶解层;超声施加5 s 后,由图2e 所示,随着超声波作用时间的增加,相较图2a~ 2c,界面由平直变为波浪状,且更加支离破碎;界面处生成的Ag2Al 在超声波的高频振动下迁移至钎缝;超声施加15 s 后,由图2f 所示,随着Al-60Si 母材中的Al 被溶解量增加,母材中的硅颗粒摆脱了铝的束缚,在超声波的高频振动下,变为游离态迁移至钎缝中.

图2 SnAg0Cu 对Al-60Si 的润湿及硅颗粒迁移过程Fig.2 Wetting and Si particle migration of Al-60Si by SnAgCu.(a) 0.1 s;(b) 0.5 s;(c) 1 s;(d) 2 s;(e) 5 s;(f) 15 s

图3 SnAgCu 钎料与Al-60Si 界面微观组织(图2c 放大)Fig.3 Microstructure at the interface between SnAgCu filler metal and Al-60Si (enlargement of Fig.2c)

表1 钎焊接头各区域元素含量EDS 分析(原子分数,%)Table 1 Results of EDS analysis of element content in each zone of brazed joint

2.2 钎焊温度的影响

2.2.1 钎焊温度对接头微观组织影响

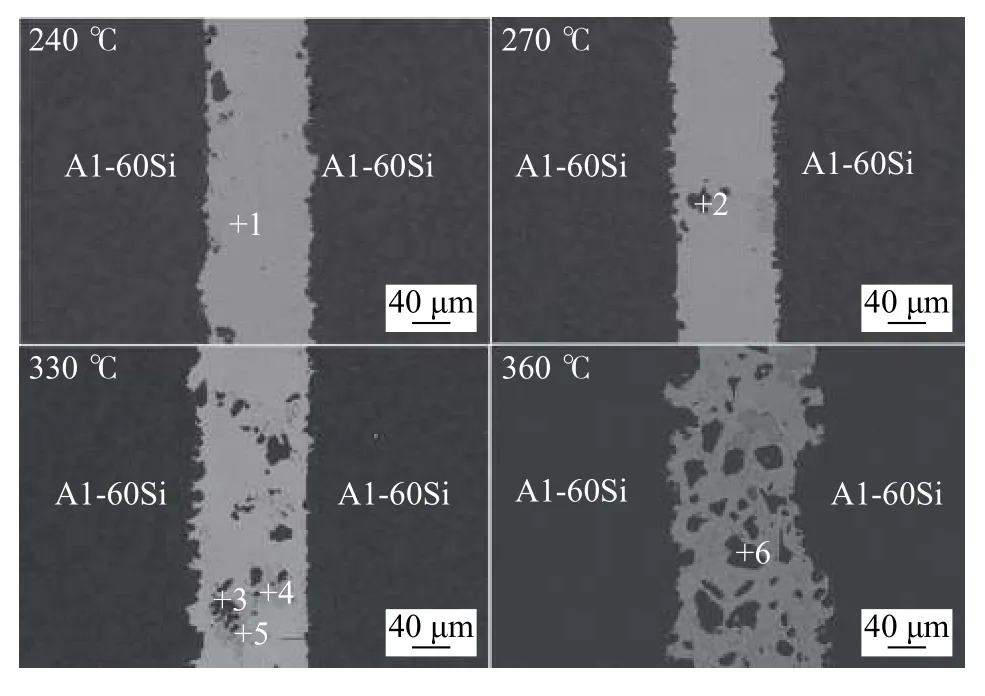

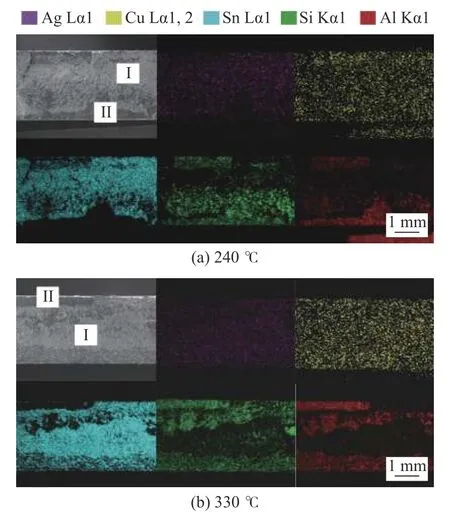

当钎焊温度为240~ 360 ℃,超声波施加10 s,钎焊接头宏观形貌如图4 所示.钎缝宽度为100~120 μm,随着温度的升高,界面处母材铝的溶解量增大,导致钎缝的宽度逐渐增宽.对接头中各相进行了能谱分析如表2 所示.钎缝主要是以白色的β-Sn 基体为主,基体中边缘锋利的黑色颗粒为硅颗粒.除硅颗粒外,白色β-Sn 基体上还有少量溶解的的黑色圆球状α-Al 颗粒.白色的β-Sn 基体中有少量花瓣状浅灰色相(4 位置、5 位置),经过EDS 分析其分别为Ag2Al,CuAl2.

图4 不同钎焊温度(超声波施加10 s)钎焊接头宏观形貌Fig.4 SEM images of joints with different soldering temperature

表2 接头各区域元素含量EDS 分析结果(质量分数,%)Table 2 EDS analysis of local position of joints

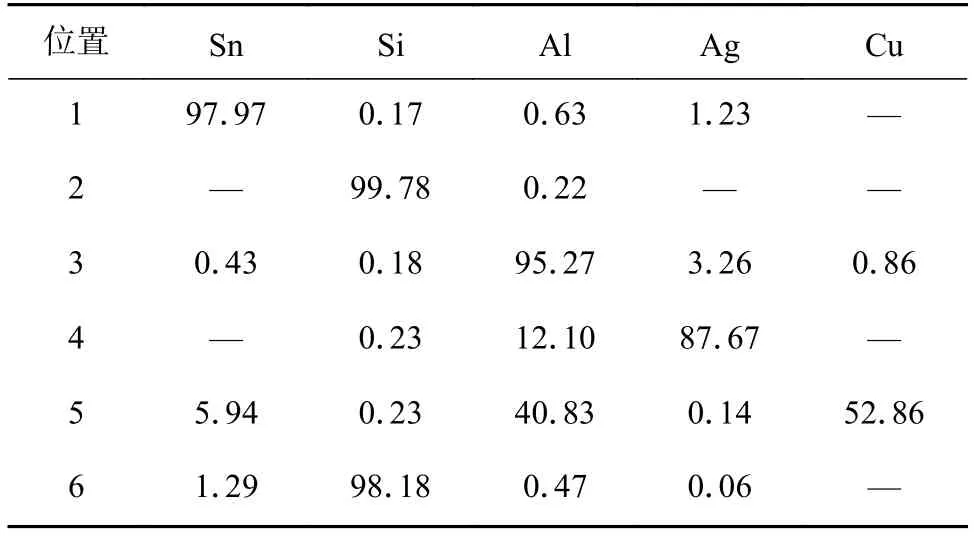

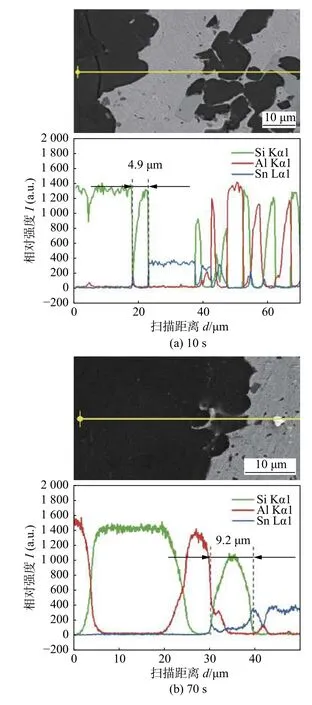

对钎焊接头的左侧界面进行EDS 线扫描分析(图5),界面左边的元素Sn 的小突变峰是Sn 元素扩散到铝母材形成的.当温度为330 ℃,钎焊温度较低,Sn 元素向高硅铝母材的最大扩散宽度约为4.9 μm,Sn 和Al 元素分布没有过渡平台,Sn/Si 界面没有明显的扩散层存在;360 ℃时,Sn 向高硅铝母材的最大扩散宽度约为7.0 μm,Sn 和Al 元素分布没有过渡平台.由此可知,在温度240~ 360 ℃范围内,Al 元素在β-Sn 基体的溶解度随温度升高而升高,导致越来越多硅颗粒失去铝基体的包裹,在超声波的作用下迁移至焊缝,形成硅颗粒强化相.

图5 不同钎焊温度钎焊接头界面元素分布Fig.5 Element distribution at the interface of brazed joints at different brazing temperatures.(a) 330 ℃;(b) 360 ℃

2.2.2 钎焊温度对接头力学性能影响

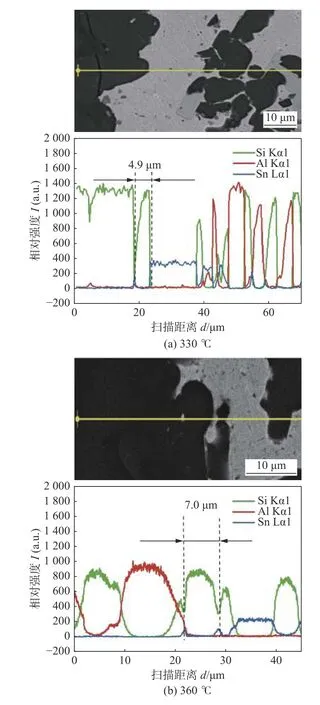

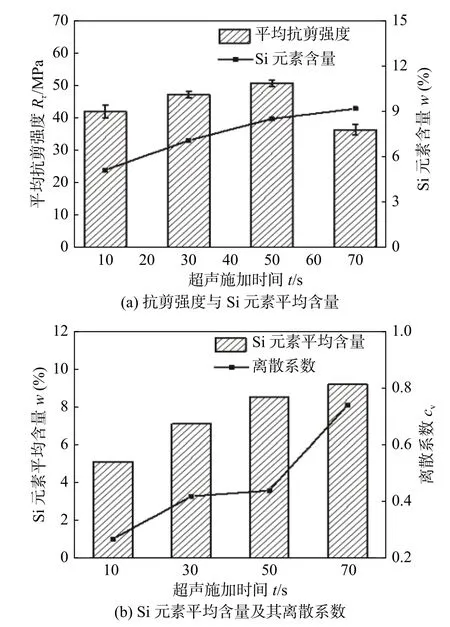

图6a 为不同温度接头力学性能及钎缝平均Si 元素含量.钎焊温度为240 ℃,焊缝中Si 元素的平均含量约1.11%;300 ℃时,焊缝中Si 元素的平均含量约3.04%;在360 ℃时达到最高值7.17%,比240 ℃时提高近6 倍.随着钎缝中Si 元素含量的升高,接头的平均抗剪强度先升高后降低.在钎焊温度为330 ℃时接头的平均抗剪强度达到最高值42 MPa.此时比钎焊温度240 ℃时Si 元素在钎缝占比提高近4 倍,接头强度也提高44.8%.

使用离散系数来表征同一温度下不同的6 个钎缝位置Si 元素含量的变化幅度,从而评价增强相硅颗粒分布的均匀性.根据离散系数公式

式中:cv为离散系数;σ为数据标准差;μ为平均值.

图6b 为钎缝Si 元素平均含量及其离散系数,随着温度升高,同一温度下Si 元素含量的离散系数具有增大的趋势,说明硅颗粒在钎缝中分布的均匀性降低当温度上升为360 ℃,迁移至钎缝中硅颗粒为7.17%,但其Si 元素含量标准差为3.08%,离散系数为0.43,说明该参数下钎缝中部分区域富硅而部分区域贫硅,与330 ℃时离散系数为0.27 相比,强化相分布较为不均,影响了其力学性能.

图6 不同温度下接头力学性能及钎缝Si 元素含量Fig.6 Si content and shear strength of joints brazed with different temperature.(a) shear strength and average Si content;(b) Si average content and dispersion coefficient

剪切断口SEM 图像及EDS 分析如图7 及表3所示.图7a 显示钎焊温度240 ℃时接头断口,Sn 元素较多(质量分数74.70%),Si 和Al 元素较少(质量分数分别为11.72%,12.03%),且分布集中,判断钎焊接头主要断裂在钎缝处(Ⅰ区域),很小部分断裂在界面处(Ⅱ区域).图7b 显示钎焊温度330 ℃时接头断口,Sn 元素相比240 ℃时减少(质量分数65.24%),Si 和Al 元素增多(质量分数分别为18.84%,14.56%),且分布分散,判断钎焊接头大部分区域断裂在钎缝处(Ⅰ区域),小部分断裂在界面处(Ⅱ区域).

表3 不同温度接头剪切断口EDS 分析(质量分数,%)Table 3 EDS analysis of local position of shear fracture of joints at soldering temperature

图7 不同钎焊温度接头剪切断口SEM 图像及EDS 分析Fig.7 SEM image and EDS analysis of shear fracture of joints at different brazing temperatures.(a) 240℃;(b) 330 ℃

在钎焊温度240 ℃时,硅颗粒迁移至钎缝中较少(1.11%),钎缝中强化相较少,焊缝的强化作用不足,故剪切测试接头主要断在焊缝;在钎焊温度330 ℃时,硅颗粒迁移至钎缝中较多(5.13%),钎缝得到强化,力学性能提高.

2.3 超声波施加时间的影响

2.3.1 超声波施加时间对接头微观组织影响

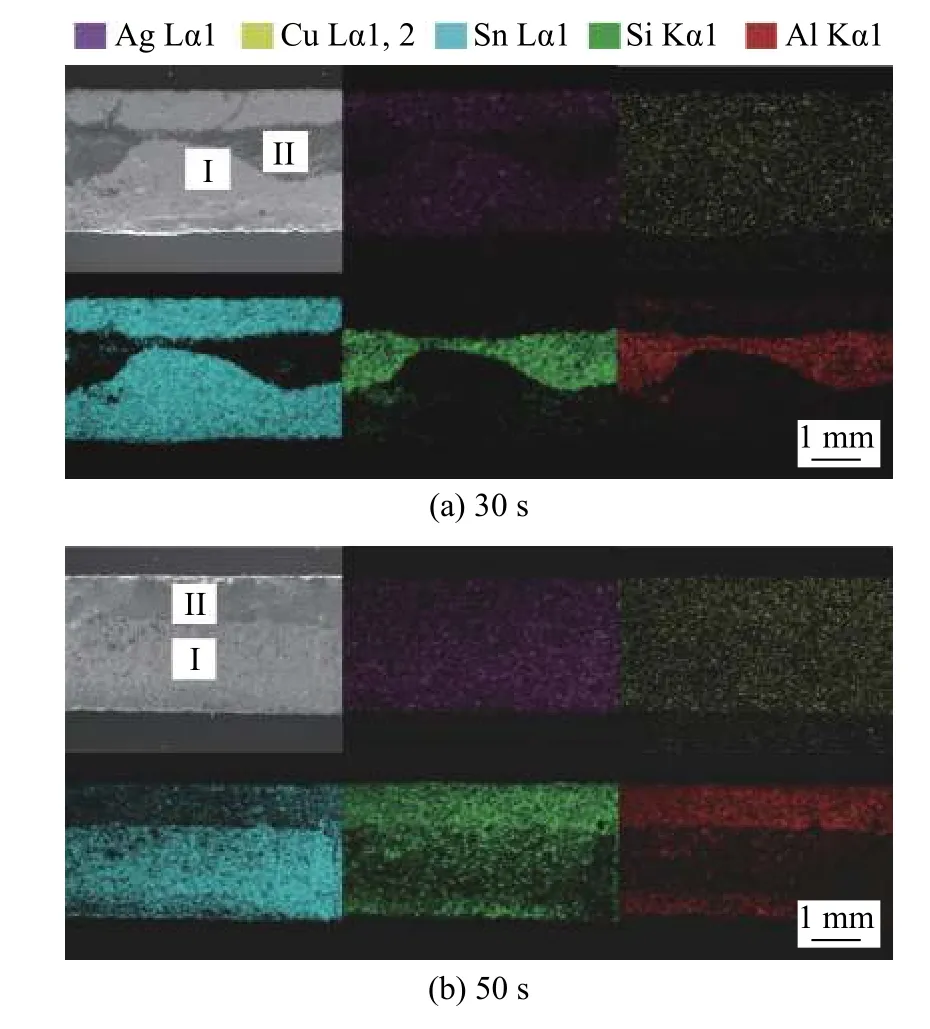

钎焊温度330 ℃时,施加超声波的时间范围为10~ 70 s,钎焊接头宏观形貌如图8 所示.随着超声波施加的时间增加,界面处母材Al 在β-Sn 集体中溶解逐渐增大,钎缝也逐渐增宽.钎缝中主要是以白色的β-Sn 基体为主,基体中黑色颗粒主要为硅颗粒,较少部分为α-Al 颗粒.随着超声波施加时间的增加,钎缝中从母材迁移而来的硅颗粒占比增加.

图9 为钎焊接头的左界面进行EDS 线扫描分析,当温度为330 ℃时,超声波施加时间范围为10~70 s,超声波施加10 s,Sn 元素向高硅铝母材的最大扩散距离约为4.9 μm,Sn 和Al 元素分布没有过渡平台,Sn/Si 界面没有明显的扩散层存在;超声波施加10 s,Sn 元素向高硅铝母材的最大扩散距离约为9.2 μm,Sn/Al 界面有明显的扩散层存在.说明在温度不变的情况下,超声波施加时间的延长可促进Sn 元素在母材中的扩散.

图9 不同超声波施加时间钎焊接头界面元素分布Fig.9 Width of Al dissolution of joints with different ultrasonic time.(a) 10 s;(b) 70 s

2.3.2 超声波施加时间对接头力学性能影响

图10a 为钎焊接头力学性能与钎缝平均Si 元素含量随超声波施加时间的变化.Si 元素平均含量随着钎焊温度的升高而逐步增加,在超声时间为10 s时为5.13%,时间增到50 s 时达到8.51%,70 s 时达到最高值9.18%,比超声波施加10 s 时Si 元素在钎缝占比提高78.9%.随着超声波施加时间的增加,接头的抗剪性能随之升高而后降低,在超声时间为50 s 时达到最高值51 MPa,比超声波施加10 s时接头强度提高20.7%.

图10 不同超声时间下接头力学性能及钎缝Si 元素含量Fig.10 Si content and shear strength of joints brazed with different ultrasonic time.(a) shear strength and average Si content;(b) Si average content and dispersion coefficient

图10b 为钎缝Si 元素平均含量及其离散系数,随着超声波施加时间的增加,同一温度下Si 元素含量的离散系数有增大的趋势,说明硅颗粒在钎缝中分布的均匀性降低.超声波施加70 s 时Si 元素含量平均值虽然大于50 s 时,但离散系数达到0.74,高于50 s 时的0.44,说明70 s 下Si 元素含量的标准差已经接近均值,该钎缝中部分区域富硅而部分区域贫硅,强化相的相对分布不均导致70 s 时接头强度下降.

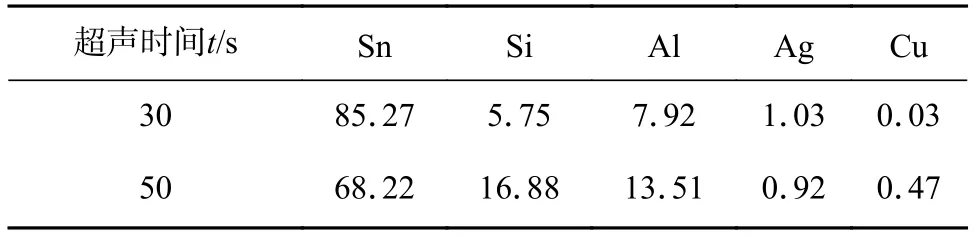

抗剪强度测试断口SEM 图像及EDS 分析见图11 及表4.图11a 显示超声时间30 s 时接头断口大部分区域(Ⅰ区域)为Sn 元素(质量分数85.27%),Si 和Al 元素较少(质量分数分别为5.75%,7.92%),判断接头大部分断在钎缝处,很小部分(Ⅱ区域)断裂在界面处.图11b 显示超声时间50 s 时接头断口部分区域Sn 元素含量为68.22%,且集中分布在断口下半部分(Ⅰ区域);Si 和Al 元素含量增加(分别为16.88%,13.51%)且集中在接头上半部分(Ⅱ区域),判断接头下半部分(Ⅰ区域)断在钎缝处,上半部分(Ⅱ区域)断在近界面处.

图11 不同超声时间接头剪切断口SEM 图像及EDS 分析Fig.11 SEM image and EDS analysis of shear fracture of joints at different ultrasonic time.(a) 30 s;(b)50 s

表4 不同超声时间接头剪切断口EDS 分析(质量分数,%)Table 4 EDS analysis of local position of shear fracture of joints at different ultrasonic time

在超声时间30 s 时,硅颗粒迁移至钎缝中较少,为7.09%,剪切测试显示接头断在焊缝处;在超声时间50 s 时,硅颗粒迁移至钎缝中增加到8.51%,钎缝得到强化,力学性能提高到最大值.

3 结论

(1) 对SnAgCu 钎料与母材的润湿行为进行了研究,发现钎料对母材是先铺展再润湿破膜的过程.其中Ag 与Cu 元素分别与母材中的Al 元素在界面生成了Ag2Al,CuAl 金属间化合物相,增强了界面反应,促进了母材中的溶解.

(2) 随着钎焊温度的提高,钎缝中的硅颗粒含量随之增加,接头抗剪强度先上升后降低.钎焊温度从240 ℃增加到360 ℃时,钎缝中硅颗粒占比从1.11%提升至7.17%,接头的平均抗剪强度随之升高,在钎焊温度为330 ℃时抗剪强度达到最高值42 MPa,比240 ℃时接头强度提高44.8%.

(3) 随着超声时间增加,钎缝中的硅颗粒含量随之增加,但接头抗剪强度先上升后降低.当超声波施加时间为50 s 时,Si 元素占焊缝的含量为8.51%,接头平均抗剪强度达到最大值,为51 MPa,接头强度提高21%.

(4) 提高钎焊温度和增加超声波作用时长皆可促进Sn 元素向母材中的扩散和促进硅颗粒向钎缝中迁移.随着母材铝的溶解和锡基钎料的扩散,硅颗粒被释放,在超声波振动引起的声流搅拌和空化效应的作用下,硅颗粒迁移进入钎缝并弥散分布于整条焊缝,起到了增加接头力学性能的作用.