岩心钻机自动监控系统的设计和应用

2022-03-17梁鑫

梁鑫

摘 要:為实现岩心钻机作业自动化、智能化,提高钻机智能化水平,文中设计研发岩心钻机自动监控系统。该系统基于LabVIEW图形编程工具设计,结合数据记录与监控(datalogging and supervisory control,DSC)模块和工业控制通讯(OLE for process control,OPC)技术,

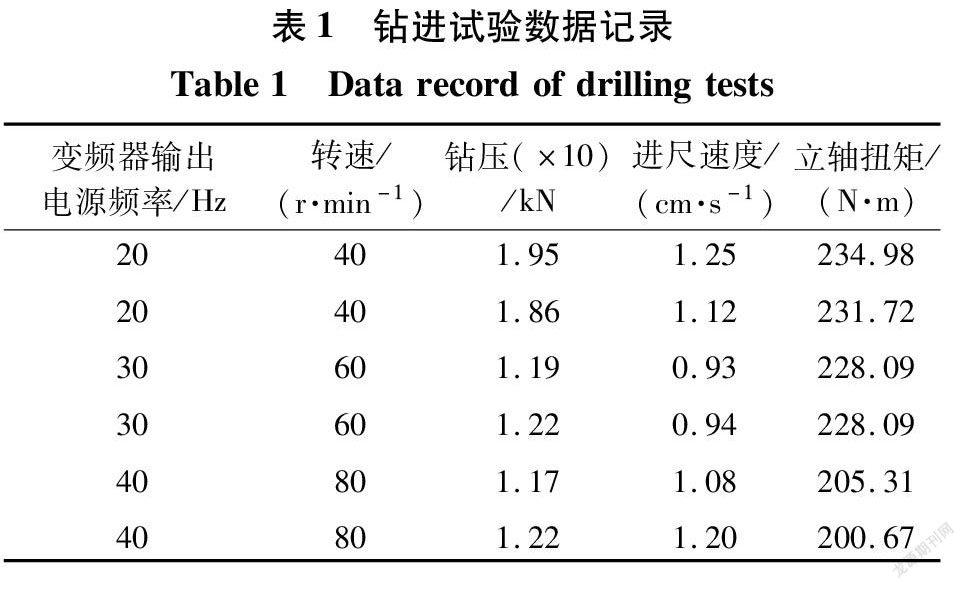

通过对数据采集模块、钻进过程控制模块、钻井工况识别模块和通信连接模块的研发,进行了岩心钻机自动监控系统的硬件选型、软件设计,完成了岩心钻机计算机数据采集控制系统设计。通过搭建钻进试验测试平台,将传感器4,5,6,7通道用于传输模拟量信号,电源连接线路,在钻进试验中20 Hz变频器输出电源频率,40 r/min转速,1.95 MPa钻压,1.25 cm/s进尺速度,234.98 N·m立轴转矩。监测到的参数值与实际估计值相符合,达到监测岩心钻机的钻进过程相关参数的效果;试验平台模拟自动监控系统数据采集与指令输入,可以控制钻进过程;该岩心钻机自动化监控系统,可提高钻机设备钻进工作自动化、智能化水平。研究结果对进一步研究和开发岩心钻机自动监控系统的技术提供参考。

关键词:岩心钻机;自动监控系统;LabVIEW;模块化;参数监测

中图分类号: 文献标志码:A

文章编号:1672-9315(2022)01-0176-08

DOI:10.13800/j.cnki.xakjdxxb.2022.0123开放科学(资源服务)标识码(OSID):

Design and application of automatic monitoring

system of core drill

LIANG Xin

(Xi’an Research Institute Co.,Ltd.,

China Coal Technology and Engineering Group Corp.,Xi’an 710077,China)Abstract:In order to realize the automation and intelligentization of core drilling operations and to improve the intelligent level of drilling rigs,an automatic monitoring system is designed for core drilling rigs.Based on LabVIEW graphical programming tool design and DSC module as well as OPC technology,the research has been made of the data acquisition module,control module of drilling process,drilling condition identification module and communication connection module.And the hardware selection and software design of automatic monitoring system for core drilling rig are carried out,with the core drilling rig computer data acquisition control system design accomplished.By building the drilling test platform,the 4,5,6 and 7 channels of sensors are used to transmit analog signals and connect power lines.In the drilling test,the 20 Hz frequency transformer outputs the power frequency and the speed is 40r/min.1.95 weight on bit,1.25 cm/s footage speed,234.98 N·m vertical shaft torque.The monitored parameter values are consistent with the actual estimated values,so as to achieve the effect of monitoring the relevant parameters of the drilling process of the core drill.The test platform simulates the data acquisition and command input of the automatic monitoring system,which can control the drilling process.The automatic monitoring system of core drilling rig can improve the automation and intelligent level of drilling equipment.The research results provide a reference for further development of automatic monitoring system technology of core drilling rig.Key words:core drill;automatic monitoring system;LabVIEW;modularization;parameter monitoring

0 引 言

钻探装备的进步主要体现在设备的自动化、智能化、模块化、轻便化等方面[1],随着我国现代化工业水平的逐年提高,对智能控制、自动检测技术需求也随之增加。在工业领域中,钻探作为直接勘探和开采能源的关键手段,出于钻探行业对自动化技术的需求,可以将自动化监控系统应用于钻探工程的钻进过程中,作为钻进监测、科学分析和决策等工作环节的重要工具,能够实时反映钻进工作的具体进展情况,从而确保钻井工作的优质、安全、快速、高效开展[2]。

薛倩冰,张金昌的研究根据煤层气压裂系统设计的需要,编写了现场压裂的数据采集软件,服务器端的数据接收转存软件,客户端的压裂曲线显示软件,采用GPRS或McWiLL等无线传输介质,利用TCP/IP协议构建了远程监控系统[3]。目前我国自动化岩心钻机技术已成功开发电控自动化系统,采用的技术包括机电液一体化[4]、PLC逻辑反馈控制,配置钻进参数自动检测和控制系统,与钻杆自动移摆管系统技术,这些技术实现了钻进过程自动化和信息化,极大的提高了钻进效率[5]。实现钻探系统自动、智能化发展是今后行业发展必然所趋,目前国际上多数发达国家都已成功研发应用了自动化钻探系统,通过应用自动化技术,能够自动化控制钻机设备相关参数,这样很大程度降低了钻机设备在运行中发生事故的几率,也提高了经济及社会效益[6]。所以文中研究设计了岩心钻机自动监控系统,提高系统的自动智能水平,为我国勘探工作提供先进工艺技术设备,并推广应用该系统培养高素养钻探技术队伍,从而提升中国在国际的地质钻探行业竞争力,创造更高的社会经济效益[7]。如今对钻探设备先进技术程度进行衡量的关键标准之一就是钻探设备自动化水平高低,想要实现钻探设备自动化,就需要与目前先进电子技术、通信技术、计算机技术结合,实时监测钻井各规程参数,实时反馈钻井最优化规程参数,通过以太网、局域网、远程终端建立实时远程监控系统[8]。虽然将自动化技术应用于钻探作业中,有效提高了钻探作业的安全、快速、高效性,但是就目前来看学术界对自动化监控这一领域的研究成果有限,所以在文中深入研究岩心钻机自动监控系统,旨在解决钻探技术和钻探设备跨越式发展中的关键技术问题。

1 钻进过程监控系统总方案

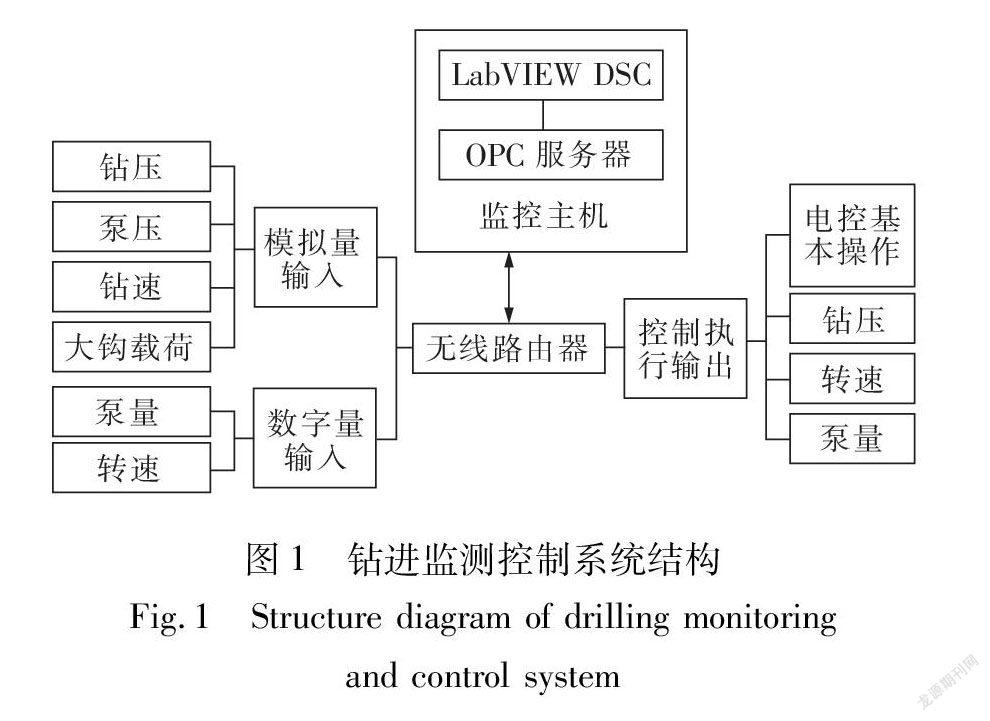

1.1 钻进过程试验平台为满足岩心钻机自动化钻进工作所需,本次设计钻机试验平台架构如图1所示,由数据监测、控制、钻机平台结构组成,文中系统设计基于OPC(OLE for Process Control,OLE/COM技术)和LabVIEW DSC模块化技术(LabVIEW数据记录和监控模块),设计了系统采集数据及控制软件,能够对钻进工作中优化控制采集钻压、转速、泵量等数据,经以太网通信无线路由器,

通过控制模式经ATV71WD30N4,ATV71WD22N4施耐德变频器,精准调控电动机、泥浆泵的转矩、转速、泵量、泵压、温度、钻速等相关参数,并对这些钻进参数进行监测[9]。

1.2 钻进参数监测与硬件选型

1.2.1 钻压在钻进监测控制系统对钻进过程中的钻压参数监测时,运用CST-102通用压力变送器设备,选用了高稳定性、高精度扩散硅充油芯体,运用了电子束焊接技术和隔离膜片,可以采用数字补偿传感器应用产生的灵敏误差、偏移和温漂,转换被测介质压力获得标準电信号。运用压力变送器设备获得液压油缸的进出口压强参数,经油缸上腔、下腔的横截面完成进出口压力值计算,最后获得钻进压力。

1.2.2 转速对于转速参数监测,选用IMBTT电感接近开关,作为比较理想接近预期的电子开关量传感器设备。在金属检测体与感应区域接近时,开关可以无接触、无火花、无压力,迅速发出电气指令,可以将运动机构所处行程和位置准确反映。该设备具有较高的精准重复定位,运行稳定可靠性和极强的抗振能力,无噪音、无火花等技术特点[10]。

1.2.3 扭矩扭矩参数检测需要应使用变频器输出扭矩数值,通过计算获得钻机设备的主轴扭矩。也可以将获得的输出功率值,用于扭矩计算,针对液压钻机依靠液压马达驱动回转,因此通过采集液压马达进出口存在的压差,获得钻机立轴回转转矩。1.2.4 泵压泵压作为检测液体压力参数,无需经传感器变换物理量,因为泥浆内含有固相颗粒,所以需要采用专用泵压测量传感器。文中选用CST-121泥浆泵专用压力变送器,主要是为了应对钻井、测井工作中,极易发生的泥浆堵塞引压孔,以及所处潮湿、较强振动情况下设计的检测设备,还能够准确检测压力数据并满足远距离传输[11]。实现直接安装传感器,与被测介质直接接触无需隔离,保证了检测精度和数据准确性。

1.2.5 回次进尺回次进尺作为钻进工作开展中的重要参数,通过计算当前和上次孔深存在差值结果即可。所以对于每次下钻需要记录2个数值:上次孔深值和目前孔深差值,获得回次进尺检测结果。

1.2.6 泵量选择IMBTT电感式接近开关用于泵量检测,将传感器在泥浆泵的转盘侧安装,经泥浆泵大转盘的具体转动圈数测量后,计算获得泵冲进而得出泵量。1.2.7 本次检测钻速选用WEP50-A1型拉线式传感器[12],测量所获单位时间内发生的位移,能够达到1 000 mm量程,0~5 V输出电压信号,0.1%线性度,1 m线缆接出长度,IP65防护等级,可以检测2 000 000次。

1.2.8 大钩载荷选用CXH-105旁压张力传感器,主要用于对钢丝绳张力测量。经U型螺栓固定于传感器上,一旦钢丝绳所受拉力,可以向传感器经导向轮施加作应力,能够达到简便安装,后期方便维修。在钢丝绳的绳端安装,只需选择钢丝绳直径,在钢丝绳上应用环套测量获得拉力,标定计算后可获大钩载荷。

1.2.9 孔深通过进尺累计获得孔深,排除其他原因存在抖动、提钻等干扰因素所致误差下,在钻进模式下累计进尺获得高精度孔深数据,运用移位寄存器对孔深数值主动取舍。

1.2.10 钻头位置对于钻进工作中孔深作为钻头所处位置,需要在提下钻模式下,上升下放提引器次数,作为上提下放钻杆根数。上提过程中孔深减去提出钻杆长度,也就是钻头所在位置。下方累计钻杆长度,即钻头所在位置。

1.3 钻进参数采集在采集钻进参数中,根据安装各处传感器设备测量所获信号,处理后转换信号量值为统一电信号,经A/D转换卡向计算机输入检测量。选择ADAM-6000系列模块,基于以太网实现数据远程采集,提供数据模拟量、数字量、继电器各值的输入和输出,选用MODBUS TCP/IP通信协议,拥有独特I/O群组化设计,将ADAM-6000系列用于获取并控制数据的优秀产品[13]。采集模拟量选用ADAM-6017智能A/D转换功能模块,基于以太网8路带DO模拟量输入模块,设计模拟输入和输出分别为8路、2路,提供Max,Avg,Min等数学函数功能,具备较高采集精度、较快通讯、安装快捷抗干扰强等优势[14]。采集数字量选用ADAM-6050,基于以太网数据采集控制功能模块,18道隔离数字量I/O模块,具备过压保护、容错性强等优点,支持干接点、湿接点,可以达到10/100 Mbps通信速率。

2 钻进自动化监控软件设计

2.1 軟件需求软件设计需要经过制定计划、分析需求、设计、编码、测试及运营维护,通过建立生命周期模型,考虑文中系统设计所需选择瀑布模型为主,包括分析需求、设计、编码、测试、维护不同阶段,分析钻机自动监控系统软件功能,就是需要精准稳定的采集并显示钻进过程中的相关参数,并通过数学运算采集所获信号,将结果反馈给控制执行机构中,执行相应的钻机启停、提钻、下钻,调节钻进工作中的扭矩、泵量、钻压、转速等设备参数[15]。不仅如此,软件自身还可以启动设计基本参数,用户管理,保存所采集原始数据与工程量数据,查询、打印和及时故障预警等系统功能。该软件设计采用了分体总和的模块化设计,优势在于灵活操作性以及后续系统易于拓展升级。

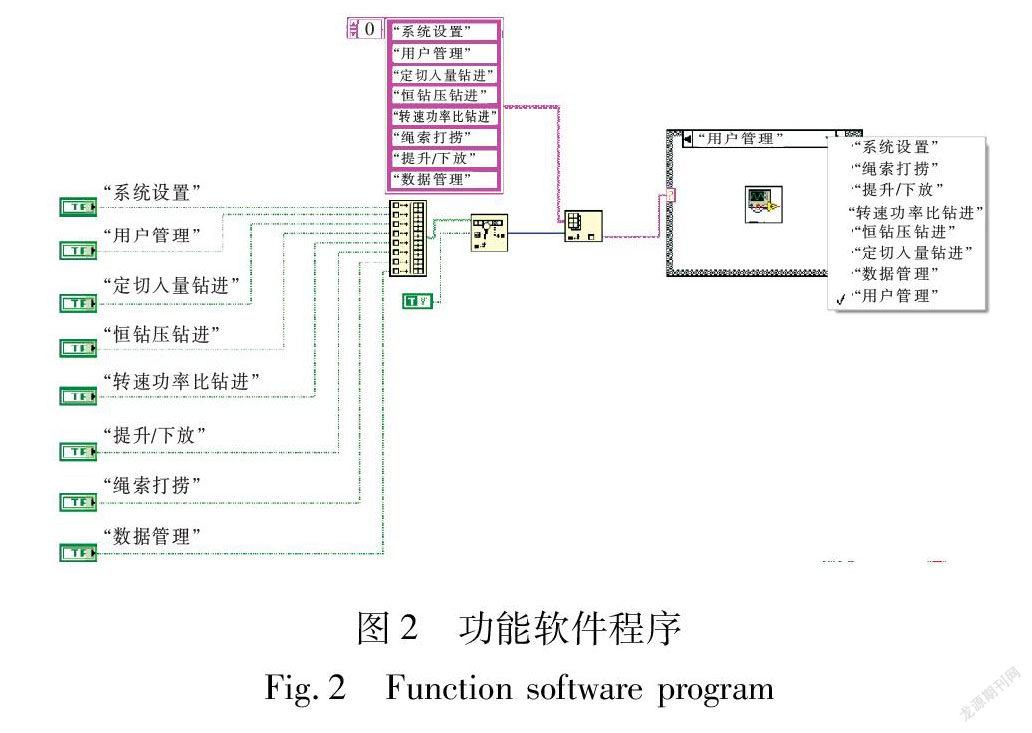

2.2 界面设计用户界面作为该自动化监控系统操作中直接面向用户的窗口,保证用户界面的良好操作,能够

节省用户的操作时间,并且能够在一些情况下避免发生故障。运用LabVIEW设计每一个功能模块相应的子程序界面,在该监控系统的窗口菜单,主要包括了系统设置、用户管理、恒钻速钻进、恒钻压钻进、提升和下放、打捞绳索、数据管理多个界面,可以通过执行不同主界面功能,对钻进过程各参数直接监控。根据主菜单按键调用数组函数Ⅵ

方法,图2为框图程序选用While Loop循环结构,

设计程序前面板的各界面,在设计的框图程序While Loop循环结构中,Build Array.vi函数为输入元素,在运行各功能程序中选定按下某软按键后,输入相应“True”值,否则“False”。

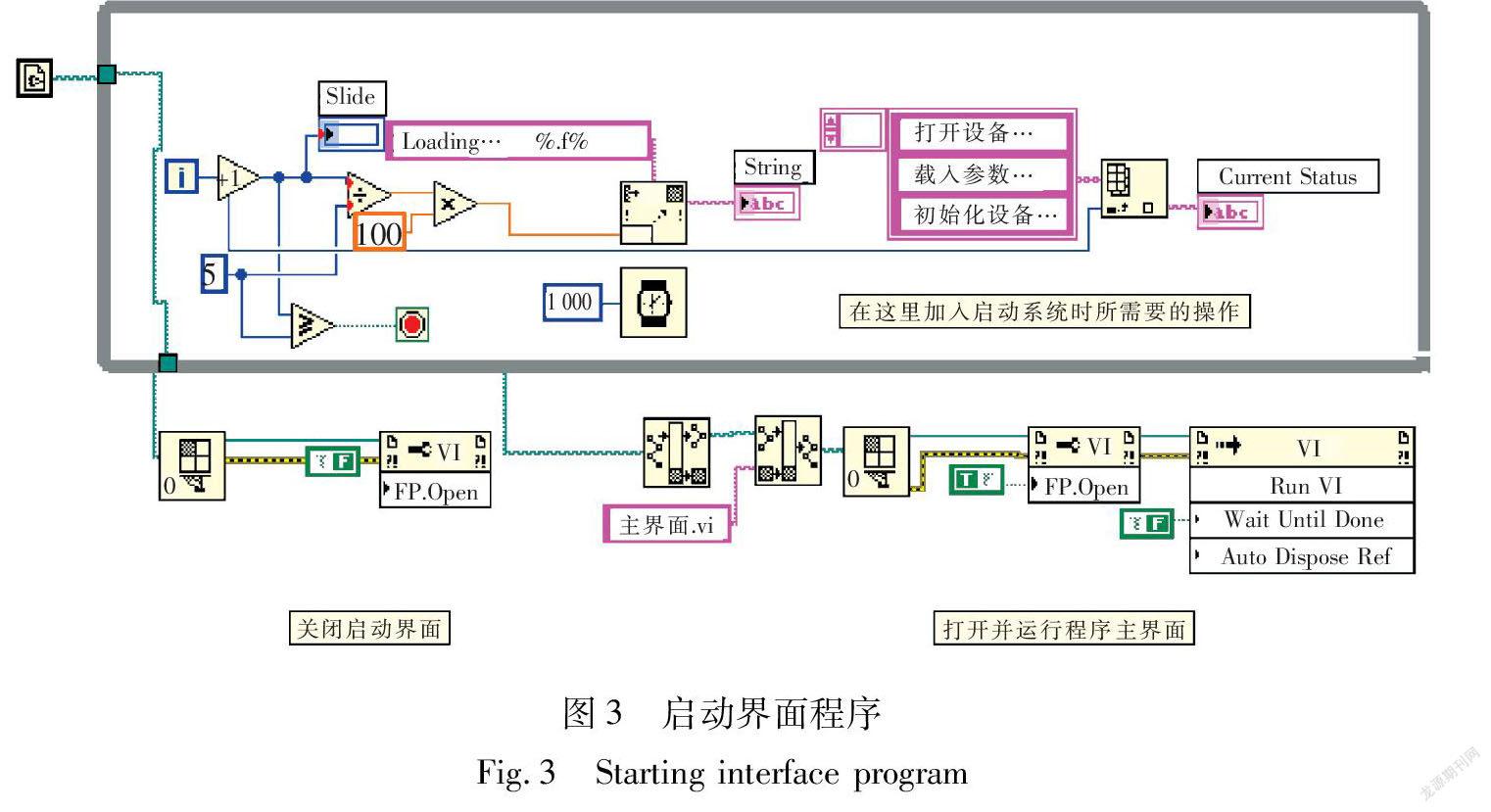

划分的8个功能模块子Ⅵ分别作为Ⅵ1,Ⅵ2,Ⅵ3,…,VI8,在磁盘中存放调用数组函数Ⅵ的方法,根据前面所用Build,Search 1D和Index等Array.vi函数,彼此连接,如图3所示。选中按下某面板软按键后,可以自动转入相应的软件程序中,判断条件框图并调用执行相应功能模块子Ⅵ。

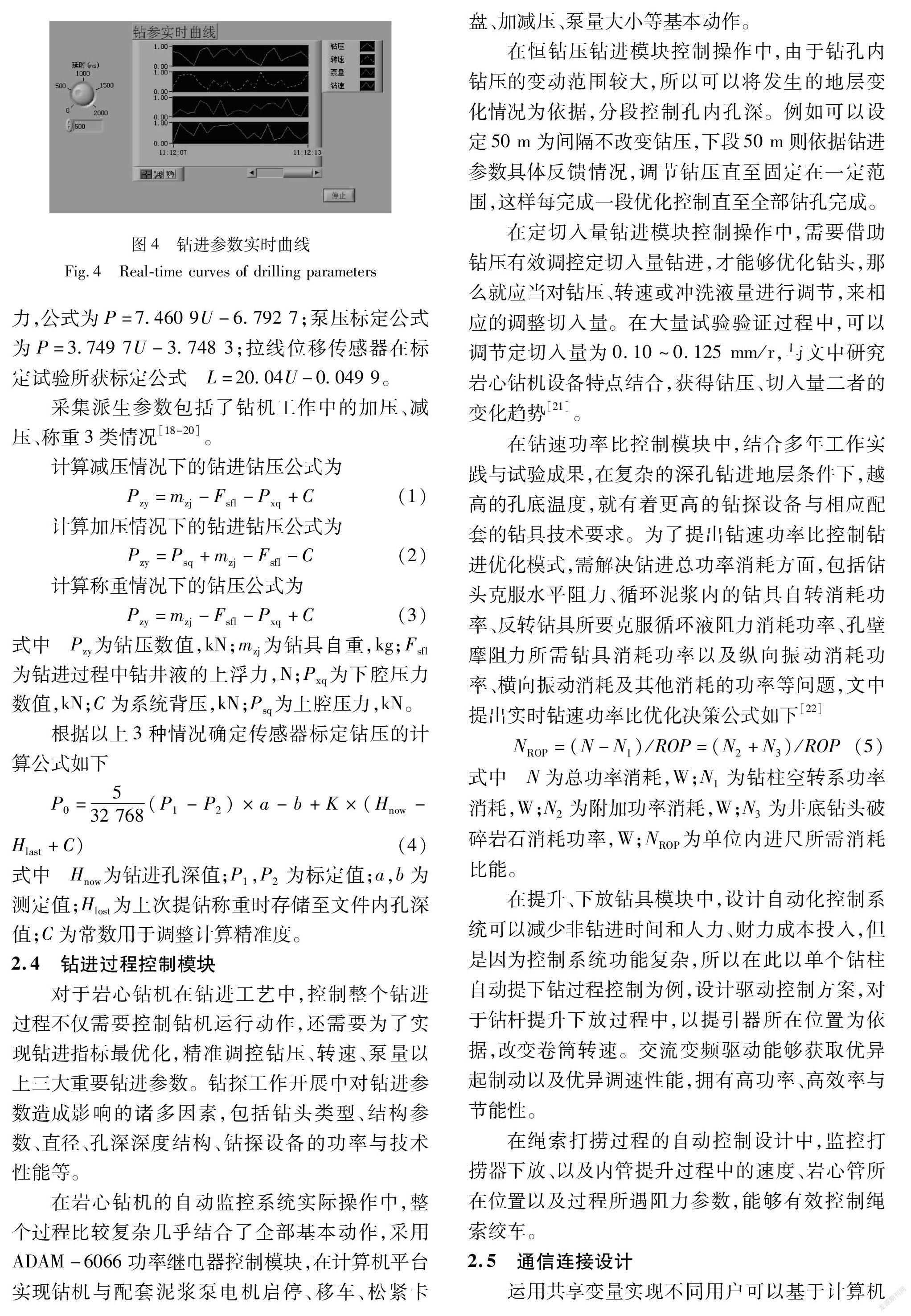

2.3 数据采集模块对岩心钻机在钻进中显示设备参数,是系统软件设计中不可或缺的关键环节,钻进参数能够将钻井井下工况、地层信息、钻机性能情况准确反映,并且可以提供钻进系统优化控制反馈信息,获得准确的执行机构控制输出信号[16-17]。图4作为钻进参数的实时曲线图,直观的显示所监测采集的钻进参数,方便对钻进工况的进一步分析处理。在数据采集模块中显示各类采集的设备参数信息,能够实现不同计算机设备中、不同子功能VI间,或是同程序之间做到数据循环交换。该模块采集的钻进参数包括了钻压、扭矩、转矩、泵量、钻速5类派生参数,以采集钻压为例过程如下:

采集直测参数包括了钻机油缸的上下腔压力,公式为

P=7.460 9U-6.792 7;泵压标定公式为

P=3.749 7U-3.748 3;拉线位移传感器在标定试验所获标定公式 L=20.04U-0.049 9。采集派生参数包括了钻机工作中的加压、减压、称重3类情况[18-20]。计算减压情况下的钻进钻压公式为

Hlost为上次提钻称重时存储至文件内孔深值;C为常数用于调整计算精准度。2.4 钻进过程控制模块对于岩心钻机在钻进工艺中,控制整个钻进过程不仅需要控制钻机运行动作,还需要为了实现钻进指标最优化,精准调控钻压、转速、泵量以上三大重要钻进参数。钻探工作开展中对钻进参数造成影响的诸多因素,包括钻头类型、结构参数、直径、孔深深度结构、钻探设备的功率与技术性能等。在岩心钻机的自动监控系统实际操作中,整个过程比较复杂几乎结合了全部基本动作,采用ADAM-6066功率继电器控制模块,在计算机平台实现钻机与配套泥浆泵电机启停、移车、松紧卡盘、加减压、泵量大小等基本动作。在恒钻压钻进模块控制操作中,由于钻孔内钻压的变动范围较大,所以可以将发生的地层变化情况为依据,分段控制孔内孔深。例如可以设定50 m为间隔不改变钻压,下段50 m则依据钻进参数具体反馈情况,调节钻压直至固定在一定范围,这样每完成一段优化控制直至全部钻孔完成。在定切入量钻进模块控制操作中,需要借助钻压有效调控定切入量钻进,才能够优化钻头,那么就应当对钻压、转速或冲洗液量进行调节,来相应的调整切入量。在大量试验验证过程中,可以调节定切入量为0.10~0.125 mm/r,与文中研究岩心钻机设备特点结合,获得钻压、切入量二者的变化趋势[21]。在钻速功率比控制模块中,结合多年工作实践与试验成果,在复杂的深孔钻进地层条件下,越高的孔底温度,就有着更高的钻探设备与相应配套的钻具技术要求。为了提出钻速功率比控制钻进优化模式,需解决钻进总功率消耗方面,包括钻头克服水平阻力、循环泥浆内的钻具自转消耗功率、反转钻具所要克服循环液阻力消耗功率、孔壁摩阻力所需钻具消耗功率以及纵向振动消耗功率、横向振动消耗及其他消耗的功率等问题,文中提出实时钻速功率比优化决策公式如下[22]

式中 N为总功率消耗,W;N1为钻柱空转系功率消耗,W;N2为附加功率消耗,W;N3为井底钻头破碎岩石消耗功率,W;NROP为单位内进尺所需消耗比能。在提升、下放钻具模块中,设计自动化控制系统可以减少非钻进时间和人力、财力成本投入,但是因为控制系统功能复杂,所以在此以单个钻柱自动提下钻过程控制为例,设计驱动控制方案,对于钻杆提升下放过程中,以提引器所在位置为依据,改变卷筒转速。交流变频驱动能够获取优异起制动以及优异调速性能,拥有高功率、高效率与节能性。在绳索打捞过程的自动控制设计中,监控打捞器下放、以及内管提升过程中的速度、岩心管所在位置以及过程所遇阻力参数,能够

有效控制绳索绞车。

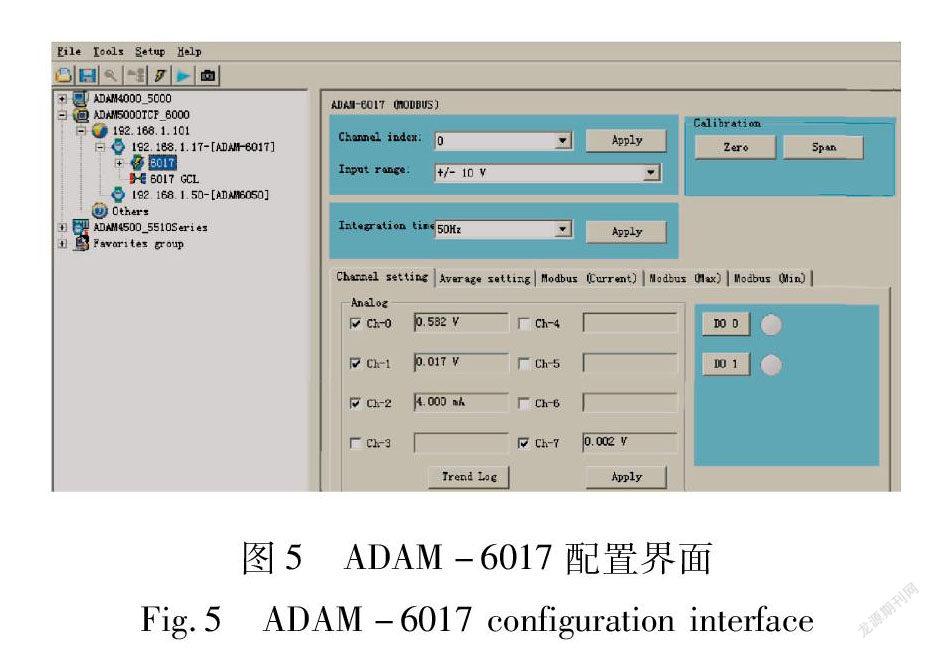

2.5 通信连接设计运用共享变量实现不同用户可以基于计算机VI、本地不同VI和同程序框图间,实现数据的循环交换。经过RJ-45连接器与ADAM-6000系列模块相连接,经网线与无线HUB连接,满足10~100 M通信网速。计算机终端经Adam.NET Utility软件配置测试自动监控系统传感器设备,各模块配置界面(图5)。

对于项目管理器可以运用OPC Server软件Modbus TCP Configurator建立I/O Server提供OPC接口,之后建立約束变量,即可连接传感器信号和LabVIEW程序,完成系统编程可以获得实际所需钻进参数值和相应的开关控制[23]。

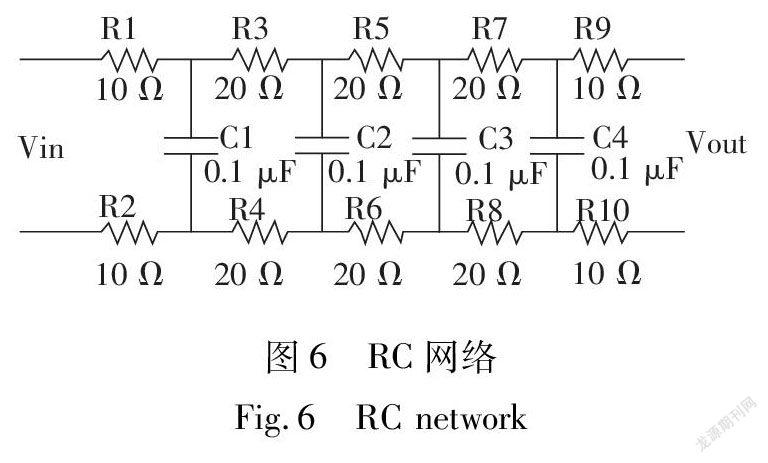

3 试验测试在实验室现场实验中,整个取样系统分为3部分,机械部分、电子监控部分、万米光缆、PC机。机械部分由长沙矿山研究研设计实现,而取样钻机的电子监控系统则是文中重点设计内容。在实验室模拟调试最主要的问题在于无法获取万米光缆,万米光缆只有到现场进行测试才能获取到,因此在实验室模拟调试的重点工作之一就是模拟设计万米光缆。根据电缆制造厂商给出的电缆参数:每千米单根电缆分布电容0.1 uF,电阻20 Ω,在实验室里可以简单搭建一个RC网络来模拟万米光缆(图6)。

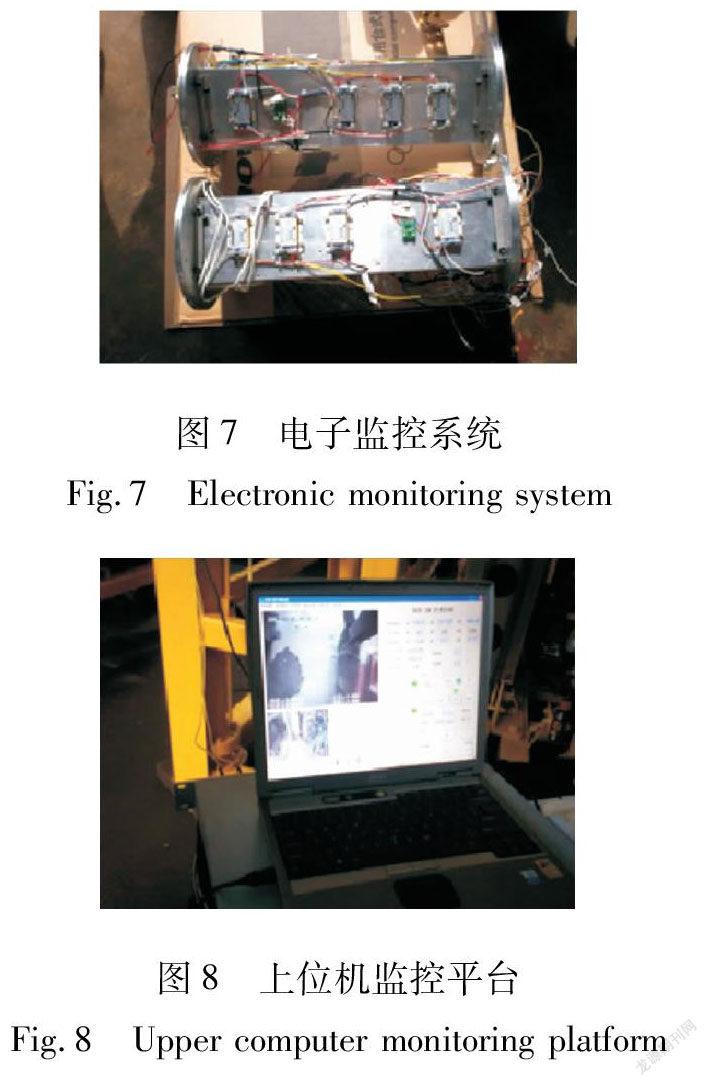

工作人员操作PC机,上位机监控平台与电子监控系统实时通讯,通过点击上位机对应的功能按钮键,开启和关闭电子监控系统中的继电器通和断,从而控制取样钻机开启和停止,全压、高压、中压还是低压工作。灯、摄像头、高度计、油马达开启和停止控制,以及支腿动作控制、卸荷阀和辅助阀的打开和关闭过程类似电机的开启和停止控制(图7、图8)。

经过进行室内试验的检验,采集信号能正确显示采集数值,进一步到实验现场进行实际钻进数据采集试验。首先将钻机上安装传感器与ADAM-6000系列模块和24 V电源进行线路连接,对于油缸、上下腔压力、泵压和位移传感器输出的模拟量信号依次分别连接在ADAM-6017模块的4,5,6,7通道上,确保计算机程序上的通道与实际连接通道相吻合,将钻机立轴转速和泥浆泵量检测的传感器连接在ADAM-6050模块的DI5,6通道上,然后与电源连通,再重新确定线路连接是否正确。整个连接过程如图4所示。下一步接通24 V电源,利用计算机搜索无线网络,进行模块配置,一切准备就绪,开动钻机进行对钻参的实时监测,通过将传感器模块连接24 V电源线路,分别通过传感器4,5,6,7通道传输模拟量信号,保证计算机程序通道相吻合实际连接通道,接通电源确保线路连接正确。本次测试钻进试验测得记录数据见表1。

上位机经过双绞线、RS-232/RS-485接口转换卡与多功能网络电力仪表AOB192E-9T4相连接,选择串行端口为COM1,通信波特率设置为9 600 bit/s,无奇偶校验位,8位数据位,2位停止位;多功能网络电力仪表通信波特率同样设置为9 600 bit/s。完成相关设置后,从上位机发送16进制读仪表寄存器命令帧“0103 00 2E 0026 A4 19”。从机接收命令帧之后,

向主机返回一串包含起始寄存器地址为002EH的连续38个16位的数据帧信息。

当电机启动运行工作时,钻机供电系统的三相电压、三相电流总有功功率总无功功率总功率因数参数值依次为甲板A相电压366.95 V,B相电压368.21 V,C相电压367.58 V;甲板A相电流29.49 A,B相电流31.07 A,C相电流30.63 A;总有功功率18 288.24 W、总无功功率3 811.75 W。总功率因数0.98。监测到的电力参数值与实际估计值相符合,说明监测系统可靠,系统设计成功。在钻进监测过程中发现几个问题,一是无线路由器因运行环境影响,自身性能受到一定限制,二是在钻进过程中的钻压、进尺的参数要保证准确合理,可以通过改变DI地址偏移量来成功解决此问题。采用计算机控制现场电磁换向阀,能够钻机立轴自动倒杆,试验中可以连接线路,切换液压油路,这样仅仅通过控制受益流阀、电磁换向阀,就能够及时发现钻机钻进过程中存在的问题:未形成系统压力,换向阀无法换向。经分析认为是由于未疏通油路存在堵塞故障,所致油管憋热,油路改进设计存在根本问题。通过检测液压阀在多次尝试后,发现因为过大流量所致阀门芯堵死,经过检修之后恢复正常。

4 结 论

1)研制了岩心钻进计算机数据采集控制系统,实现了系统模块化,包括数据采集模块、钻进过程控制模块、钻井工况识别模块和通信连接。

2)提出岩心钻机自动化监控系统设计思路,提高了钻机设备钻进工作自动化、智能化水平,有良好的技术应用前景。

3)试验测试中通过该系统及时发现问题提出相应的解决对策,运用LabVIEW和OPC技术,确保了本问题提出的自动监控系统方案合理可行性,达到了监测岩心钻机的钻进过程相关参数标准,并且可以控制钻进过程。

参考文献(References):

[1] 朱兴,樊岩松,韩冰.国产全液压钻机的研制与应用[J].石油机械,2014,42(6):20-23.

ZHU Xing,FAN Yansong,HAN Bing,et al.Development and application of domestic hydraulic drilling rig[J].China Petro-Leum Machinery,2014,42(6):20-23.

[2]陈斌.矿用钻机监控系统的应用分析[J].机械管理开发,2020,35(

1):208-209.

CHEN Bin.Application analysis of mine drilling rig monitoring system[J].Machinery Management Development,2020,35(

1):208-209.

[3]薛倩冰,张金昌.智能化自动化钻探技术与装备发展概述[J].探矿工程(岩土钻掘工程),2020,47(4):9-14.

XUE Qianbing,ZHANG Jinchang.Advances in intelligent auto-matic drilling technologies and equipment[J].Exploration Engineering(Rock & Soil Drilling and Tunneling),2020,47(4):9-14.

[4]米树刚,李建华,李健.CSD1800ZD型自动化岩心钻机的应用与分析[J].探矿工程,2021,48(2):94-99.

MI Shugang;LI Jianhua;LI Jian.Application and analysis of CSD1800ZD automatic core drill [J].Exploration Engineering,2021,48(2):94-99.

[5]韩同方.钻机提升平台安全监控系统在石油勘探中的设计与应用[J].机械与电子,2020,38(4):57-62.

HAN Tongfang.Design and application of safety monitoring system for drilling rig lifting platform in petroleum exploration[J].Machinery and Electronics,2020,38(4):57-62.

[6]陈艳娟,陈建林,唐敏,等.全液压坑道钻机自动上、下钻杆装置液压系统设计及仿真分析[J].煤矿机械,2019,40(6):5-8.

CHEN Yanjuan,CHEN Jianlin,TANG Min,et al.Design and simulation analysis of the hydraulic system of the fully hydraulic tunnel drilling rig for automatic up and down drill pipe devices[J].Coal Mine Machinery,2019,40(6):5-8.

[7]张始斋.ZYWL-4000SY履带式自动钻机双夹持器液压系统设计[J].煤矿机械,2019,40(10):7-9.

ZHANG Shizhai.ZYWL-4000SY double gripper hydraulic system design of crawler automatic drilling rig[J].Coal Mine Machinery,2019,40(10):7-9.

[8]黄雷,文国军,张奥东.基于Web的非开挖钻机远程监控系统[J].自动化仪表,2016,37(4):82-85.

HUANG Lei,WEN Guojun,ZHANG Aodong.Web-

based remote monitoring system for trenchless drilling rigs[J].Automation Instrumentation,2016,37(4):82-85.

[9]刘小华.基于AMESim的ZKL-4000SY自动钻机机械手倾角调节系统研究[J].矿山机械,2016,4(10):9-13.

LIU Xiaohua.Research on the ZKL-4000SY automatic drilling rig manipulator dip adjustment system based on AMESim[J].Mining Machinery,2016,4(10):9-13.

[10]徐竟天,李树刚,张乃禄,等.基于S7-300软冗余的钻机自动送钻控制系统设计[J].石油机械,2009,37(9):98-101.

XU Jingtian,LI Shugang,ZHANG Nailu,et al.Design of automatic drill feed control system based on S7-300 soft redundancy[J].Petroleum Machinery,2009,37(9):98-101.

[11]刘小华.ZKL-4000SY自动钻机机械手液压系统设计[J].机床与液压,2017,45(15):67-70.

LIU Xiaohua.Design of hydraulic system of ZKL-4000SY automatic drilling rig manipulator[J].Machine Tool and Hydraulics,2017,45(15):67-70.

[12]陳春霞.基于PLC的石油钻机自动控制系统与控制方法研究[J].仪器仪表与分析监测,2014(2):15-18.

CHEN Chunxia.Research on automatic control system and control method of oil drilling rig based on PLC[J].Instrumentation,Analysis and Monitoring,2014(2):15-18.

[13]张鸿雁.一种应用于配备管柱自动化处理系统的鉆机故障诊断系统研究[J].中国机械,2020(5):57-58.

ZHANG Hongyan.Research on a drilling rig fault diagnosis system equipped with a pipe string automatic processing system[J].China Machinery,2020(5):57-58.

[14]李传伟,常关羽,于振兴.基于无线传感器网络的石油钻机设备远程监控系统的设计与实现[J].西北工业大学学报,2013,31(2):159-165.

LI Chuanwei,CHANG Guanyu,YU Zhenxing.Design and implementation of remote monitoring system for oil rig equipment based on wireless sensor network[J].Journal of Northwestern Polytechnical University,2013,31(2):159-165.

[15]张乃禄,郭晶,徐竟天,等.基于模糊神经网络的钻机安全监控系统研究[J].石油机械,2009,37(2):53-55.

ZHANG Nailu,GUO Jing,XU Jingtian,et al.Research on the safety monitoring system of drilling rigs based on fuzzy neural network[J].Petroleum Machinery,2009,37(2):53-55.

[16]雷万年,陈航.针对防冲卸压的自动钻机优化与应用[J].煤矿机械,2020,41(8):142-144.

LEI Wannian,CHEN Hang.Optimization and application of automatic drilling rig for anti-scouring and pressure relief[J].Coal Mine Machinery,2020,41(8):142-144.

[17]王清峰,陈航.基于路径规划的大容量钻杆自动输送系统研究[J].矿业安全与环保,2020,47(1):1-6.

WANG Qingfeng,CHEN Hang.Research on a large-capacity drill pipe automatic conveying system based on path planning[J].Mining Safety and Environmental Protection,2020,47(

1):1-6.

[18]陈晨,梁雪慧,曹增辉,等.模块钻机平台数字化管理系统的研究[J].工业仪表与自动化装置,2016(3):71-73.

CHEN Chen,LIANG Xuehui,CAO Zenghui,et al.Research on the digital management system of the modular drilling rig platform[J].Industrial Instrumentation and Automation,2016(3):71-73.

[19]丛万生,郑明建,杨向前.基于IPC、PLC、PROFIBUS的电动钻机智能控制系统[J].石油机械,2004,32(11):36-40.

CONG Wansheng,ZHENG Mingjian,YANG Xiangqian.Intelligent control system of electric drilling rig based on IPC,PLC and PROFIBUS[J].Petroleum Machinery,2004,32(11):36-40.

[20]闫保永.全液压自动送钻技术控制系统的研究[J].探矿工程-岩土钻掘工程,2016,43(6):64-67.

YAN Baoyong.Research on the control system of full hydraulic automatic drilling technology[J].Prospecting Engineering-Rock and Soil Drilling and Tunneling Engineering,2016,43(6):64-67.

[21]张鹏飞,魏培静,田德宝,等.石油钻机集成控制虚拟仿真培训系统的研制[J].石油机械,2017,45(1):1-5.

ZHANG Pengfei,WEI Peijing,TIAN Debao,et al.Development of a virtual simulation training system for integrated control of oil drilling rigs[J].Petroleum Machinery,2017,45(

1):1-5.

[22]杨燕鸽.矿用钻机机械手自动上下钻杆机构的控制方法[J].煤矿机械,2017,38(6):100-102.

YANG Yange.The control method of the automatic upper and lower drill rod mechanism of the mining rig manipulator[J].Coal Mine Machinery,2017,38(6):100-102.

[23]刘庆修.ZDY850LK煤矿坑道用远控钻机[J].煤矿安全,2018,49(1):139-141.

LIU Qingxiu.ZDY850LK remote control drilling rig for coal mine tunnels[J].Coal Mine Safety,2018,49(1):139-141.

2089501705350