一种编织袋用聚乙烯塑料编织丝材料及其制备工艺

2022-03-16王仁龙整理

王仁龙 整理

一、概述

编织袋,又称蛇皮袋,是塑料袋的一种,其加工原料一般是聚乙烯、聚丙烯等化学塑料原料,常用于蔬菜与粮食等农产品包装、建筑材料包装、肥料包装、饲料包装、户外用品等领域。

编织袋通常采用塑料编织丝经编织工序加工而成,塑料编织丝是由塑料受热熔融后挤出成膜,将膜切成窄条,再经热拉伸和定型处理制成扁丝。现有编织袋常用于重量较大货物的包装,由于抗拉性能低,在货物挪动过程中常常因编织袋撕裂而导致货物散落满地,甚至损坏货物。并且容易老化,可重复使用次数少,使用寿命短,废弃后还会造成环境污染。

本文介绍了一种编织袋用聚乙烯塑料编织丝材料及其制备工艺,采用化学接枝法制备改性聚乙烯,再添加无机纳米填料、增塑剂、相容剂和抗静电剂制备塑料编织丝,提高聚乙烯塑料编织丝的抗拉性能和抗老化性能,从而改善编织袋的应用效果。

二、技术方案

一种编织袋用聚乙烯塑料编织丝材料,由以下重量份数的原料制成:接枝改性聚乙烯100-150份、无机纳米填料10-25份、增塑剂5-15份、相容剂1-10份、抗静电剂0.1-5份。

所述接枝改性聚乙烯是由100-120份线性低密度聚乙烯、10-25份烯丙基三甲氧基硅烷和5-15份二甲基丙烯酸锌在引发剂作用下反应制成。

所述引发剂为有机过氧化物引发剂。

想要实质性改进聚乙烯塑料编织丝的应用性能,得从聚乙烯的分子结构上入手,本技术采用化学接枝法,在聚乙烯大分子链上接枝功能性支链,具体采用烯丙基三甲氧基硅烷作为单体,二甲基丙烯酸锌作为交联剂。

所述无机纳米填料为纳米碳酸钙、纳米二氧化硅、纳米滑石粉中的一种或几种。通过无机纳米填料的添加来减少接枝改性聚乙烯的用量,在降低制备成本的同时保证聚乙烯塑料编织丝的强度。

所述增塑剂为柠檬酸三丁酯、环氧大豆油、偏苯三甲酸三辛酯中的一种或几种。相对于邻苯二甲酸酯类增塑剂来说,柠檬酸三丁酯、环氧大豆油、偏苯三甲酸三辛酯属于目前应用较为广泛的环保增塑剂。

所述相容剂为马来酸酐接枝聚乙烯。使用相容剂来提高接枝改性聚乙烯与无机纳米填料的相容性,促进无机纳米填料与接枝改性聚乙烯的均匀分散。

所述抗静电剂为乙氧基化烷基胺。通过内加抗静电剂以减少静电积累。

本技术的制备工艺,包括以下工序:

(1)向混合机中加入接枝改性聚乙烯、无机纳米填料、增塑剂、相容剂和抗静电剂,高速混合,得到混合料;

(2)将混合料加入混炼型双螺杆挤出机中,熔融塑化,挤出成薄膜;

(3)将薄膜切割成胚丝,再将胚丝放入烘箱中经拉伸形成扁丝,对扁丝进行热定型,冷却后收卷;

(4)将扁丝作为经线和纬线放入编织机中,经编织制成编织袋。

所述混炼型双螺杆挤出机的螺杆长径比为(30-50):1,螺杆转速为100-400 r/min,螺杆温度为150-180℃。

所述拉伸温度为90-120℃,拉伸倍率为2-5倍。

所述热定型温度为100-130℃,热定型时间为10-60 min。

编织密度按照编织袋的应用领域和承重大小进行合理选择。

本技术的一种增塑剂的制备方法,采用该增塑剂来替代柠檬酸三丁酯、环氧大豆油、偏苯三甲酸三辛酯作为上述技术方案中的增塑剂,取得更好的增塑效果。

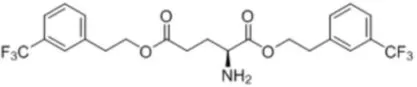

所述增塑剂为L-谷氨酸二(间三氟甲基苯乙醇)酯,结构式如下所示;

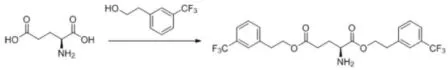

反应方程式如下所示:

合成方法:将L-谷氨酸加入溶剂DMF中,搅拌溶解,再加入间三氟甲基苯乙醇和催化量的浓硫酸,L-谷氨酸与间三氟甲基苯乙醇的摩尔比为1:2,加完后升温至80-85℃保温反应,反应结束,加水沉淀,过滤,水洗,烘干,粉碎,得到L-谷氨酸二(间三氟甲基苯乙醇)酯。

产物结构表征:1H NMR(DMSO-d6,400MHz),δ:8.72(s,2H),7.46-7.42(m,6H),7.21(m,2H),4.38(t,4H),3.34(t,1H),2.93(t,4H),2.35-2.29(m,4H);ESI-MS:m/z=492.43[M+1]+.

三、有益效果

本技术以聚乙烯作为底物,采用化学接枝法制备改性聚乙烯,并通过添加无机纳米填料、增塑剂、相容剂和抗静电剂制备塑料编织丝,制得的聚乙烯塑料编织丝具有优良的抗拉性能和抗老化性能,解决了现有聚乙烯塑料编织丝存在的抗拉性能和抗老化性能差的问题;将制备的塑料编织丝加工成编织袋,能够有效延长编织袋的使用寿命,同时保证编织袋的应用效果,避免被包装货物在挪动过程中出现编织袋撕裂的问题

四、具体实施方式

线性低密度聚乙烯为中石化DNDA-7144;马来酸酐接枝聚乙烯为普瑞曼SP0540;纳米碳酸钙购自衢州五星纳米材料有限公司,平均粒径30 nm;纳米二氧化硅购自上海盈承新材料有限公司,平均粒径30 nm;纳米滑石粉购自广东纳奥新材料科技有限公司,平均粒径30nm。

L-谷氨酸二(间三氟甲基苯乙醇)酯的合成:将14.7 g L-谷氨酸加入250 mL溶剂DMF中,搅拌溶解,再加入30.8 g间三氟甲基苯乙醇和1 g浓硫酸,加完后升温至80-85℃保温反应2 h,反应结束,加水沉淀,过滤,水洗,烘干,粉碎,得到L-谷氨酸二(间三氟甲基苯乙醇)酯。

实施例1

1. 接枝改性聚乙烯的合成:

将25份烯丙基三甲氧基硅烷溶于溶剂DMF中得到溶液I,将2份过氧化苯甲酰溶于二甲苯中得到溶液II,将120份线性低密度聚乙烯和10份二甲基丙烯酸锌分散于水中得到溶液III,向溶液III中加入溶液I和溶液II,氮气保护下升温至95℃保温反应,待溶液黏度在10 min内保持不变时停止反应,冷却,洗涤,过滤,真空干燥,得到接枝改性聚乙烯。

2. 编织袋的加工:

(1)向混合机中加入120份接枝改性聚乙烯、15份纳米碳酸钙、5份偏苯三甲酸三辛酯、2份马来酸酐接枝聚乙烯和0.8份乙氧基化烷基胺,在1000 r/min下高速混合10 min,得到混合料。

(2)将混合料加入混炼型双螺杆挤出机中,螺杆长径比为45:1,螺杆转速为200 r/min,螺杆温度为170-175℃,熔融塑化,挤出成薄膜。

(3)将薄膜切割成胚丝,再将胚丝放入烘箱中经拉伸形成扁丝,拉伸温度为100℃,拉伸倍率为2.5倍,对扁丝进行热定型,热定型温度为120℃,热定型时间为35 min,冷却后收卷。

(4)将扁丝作为经线和纬线放入编织机中,经编织制成编织袋,经密度为40根/100 mm,纬密度为40根/100 mm。

实施例2

1. 接枝改性聚乙烯的合成:

将15份烯丙基三甲氧基硅烷溶于溶剂DMF中得到溶液I,将2份过氧化苯甲酰溶于二甲苯中得到溶液II,将100份线性低密度聚乙烯和5份二甲基丙烯酸锌分散于水中得到溶液III,向溶液III中加入溶液I和溶液II,氮气保护下升温至95℃保温反应,待溶液黏度在10 min内保持不变时停止反应,冷却,洗涤,过滤,真空干燥,得到接枝改性聚乙烯。

2. 编织袋的加工:

(1)向混合机中加入150份接枝改性聚乙烯、15份纳米二氧化硅、8份柠檬酸三丁酯、3份马来酸酐接枝聚乙烯和1份乙氧基化烷基胺,在1000 r/min下高速混合10 min,得到混合料。

(2)将混合料加入混炼型双螺杆挤出机中,螺杆长径比为38:1,螺杆转速为250 r/min,螺杆温度为170-175℃,熔融塑化,挤出成薄膜。

(3)将薄膜切割成胚丝,再将胚丝放入烘箱中经拉伸形成扁丝,拉伸温度为110℃,拉伸倍率为3倍,对扁丝进行热定型,热定型温度为120℃,热定型时间为40 min,冷却后收卷。

(4)将扁丝作为经线和纬线放入编织机中,经编织制成编织袋,经密度为40根/100 mm,纬密度为40根/100 mm。

实施例3

1. 接枝改性聚乙烯的合成:

将20份烯丙基三甲氧基硅烷溶于溶剂DMF中得到溶液I,将2份过氧化苯甲酰溶于二甲苯中得到溶液II,将110份线性低密度聚乙烯和8份二甲基丙烯酸锌分散于水中得到溶液III,向溶液III中加入溶液I和溶液II,氮气保护下升温至95℃保温反应,待溶液黏度在10 min内保持不变时停止反应,冷却,洗涤,过滤,真空干燥,得到接枝改性聚乙烯。

2. 编织袋的加工:

(1)向混合机中加入100份接枝改性聚乙烯、10份纳米滑石粉、5份环氧大豆油、2份马来酸酐接枝聚乙烯和0.5份乙氧基化烷基胺,在1000 r/min下高速混合10 min,得到混合料。

(2)将混合料加入混炼型双螺杆挤出机中,螺杆长径比为50:1,螺杆转速为300 r/min,螺杆温度为170-175℃,熔融塑化,挤出成薄膜。

(3)将薄膜切割成胚丝,再将胚丝放入烘箱中经拉伸形成扁丝,拉伸温度为100℃,拉伸倍率为3倍,对扁丝进行热定型,热定型温度为130℃,热定型时间为60 min,冷却后收卷。

(4)将扁丝作为经线和纬线放入编织机中,经编织制成编织袋,经密度为40根/100 mm,纬密度为40根/100 mm。

实施例4

将实施例3中的环氧大豆油替换为L-谷氨酸二(间三氟甲基苯乙醇)酯作为增塑剂,其余步骤和条件不变,得到实施例4。

1. 接枝改性聚乙烯的合成:

将20份烯丙基三甲氧基硅烷溶于溶剂DMF中得到溶液I,将2份过氧化苯甲酰溶于二甲苯中得到溶液II,将110份线性低密度聚乙烯和8份二甲基丙烯酸锌分散于水中得到溶液III,向溶液III中加入溶液I和溶液II,氮气保护下升温至95℃保温反应,待溶液黏度在10 min内保持不变时停止反应,冷却,洗涤,过滤,真空干燥,得到接枝改性聚乙烯。

2. 编织袋的加工:

(1)向混合机中加入100份接枝改性聚乙烯、10份纳米滑石粉、5份L-谷氨酸二(间三氟甲基苯乙醇)酯、2份马来酸酐接枝聚乙烯和0.5份乙氧基化烷基胺,在1000 r/min下高速混合10 min,得到混合料。

(2)将混合料加入混炼型双螺杆挤出机中,螺杆长径比为50:1,螺杆转速为300 r/min,螺杆温度为170-175℃,熔融塑化,挤出成薄膜。

(3)将薄膜切割成胚丝,再将胚丝放入烘箱中经拉伸形成扁丝,拉伸温度为100℃,拉伸倍率为3倍,对扁丝进行热定型,热定型温度为130℃,热定型时间为60 min,冷却后收卷。

(4)将扁丝作为经线和纬线放入编织机中,经编织制成编织袋,经密度为40根/100 mm,纬密度为40根/100 mm。

对比例1

将实施例3中的二甲基丙烯酸锌替换为二甲基丙烯酸乙二醇酯作为交联剂,其余步骤和条件不变,得到对比例1。

1. 接枝改性聚乙烯的合成:

将20份烯丙基三甲氧基硅烷溶于溶剂DMF中得到溶液I,将2份过氧化苯甲酰溶于二甲苯中得到溶液II,将110份线性低密度聚乙烯和8份二甲基丙烯酸乙二醇酯分散于水中得到溶液III,向溶液III中加入溶液I和溶液II,氮气保护下升温至95℃保温反应,待溶液黏度在10 min内保持不变时停止反应,冷却,洗涤,过滤,真空干燥,得到接枝改性聚乙烯。

2. 编织袋的加工:

(1)向混合机中加入100份接枝改性聚乙烯、10份纳米滑石粉、5份环氧大豆油、2份马来酸酐接枝聚乙烯和0.5份乙氧基化烷基胺,在1000 r/min下高速混合10 min,得到混合料。

(2)将混合料加入混炼型双螺杆挤出机中,螺杆长径比为50:1,螺杆转速为300 r/min,螺杆温度为170-175℃,熔融塑化,挤出成薄膜。

(3)将薄膜切割成胚丝,再将胚丝放入烘箱中经拉伸形成扁丝,拉伸温度为100℃,拉伸倍率为3倍,对扁丝进行热定型,热定型温度为130℃,热定型时间为60 min,冷却后收卷。

(4)将扁丝作为经线和纬线放入编织机中,经编织制成编织袋,经密度为40根/100 mm,纬密度为40根/100 mm。

对比例2

将实施例3中的二甲基丙烯酸锌替换为N,N'-亚甲基双丙烯酰胺作为交联剂,其余步骤和条件不变,得到对比例2。

1. 接枝改性聚乙烯的合成:

将20份烯丙基三甲氧基硅烷溶于溶剂DMF中得到溶液I,将2份过氧化苯甲酰溶于二甲苯中得到溶液II,将110份线性低密度聚乙烯和8份N,N'-亚甲基双丙烯酰胺分散于水中得到溶液III,向溶液III中加入溶液I和溶液II,氮气保护下升温至95℃保温反应,待溶液黏度在10 min内保持不变时停止反应,冷却,洗涤,过滤,真空干燥,得到接枝改性聚乙烯。

2. 编织袋的加工:

(1)向混合机中加入100份接枝改性聚乙烯、10份纳米滑石粉、5份环氧大豆油、2份马来酸酐接枝聚乙烯和0.5份乙氧基化烷基胺,在1000 r/min下高速混合10 min,得到混合料。

(2)将混合料加入混炼型双螺杆挤出机中,螺杆长径比为50:1,螺杆转速为300 r/min,螺杆温度为170-175℃,熔融塑化,挤出成薄膜。

(3)将薄膜切割成胚丝,再将胚丝放入烘箱中经拉伸形成扁丝,拉伸温度为100℃,拉伸倍率为3倍,对扁丝进行热定型,热定型温度为130℃,热定型时间为60 min,冷却后收卷。

(4)将扁丝作为经线和纬线放入编织机中,经编织制成编织袋,经密度为40根/100 mm,纬密度为40根/100 mm。

对比例3

将实施例3中的烯丙基三甲氧基硅烷替换为马来酸酐作为单体,其余步骤和条件不变,得到对比例3。

1. 接枝改性聚乙烯的合成:

将20份马来酸酐溶于溶剂DMF中得到溶液I,将2份过氧化苯甲酰溶于二甲苯中得到溶液II,将110份线性低密度聚乙烯和8份二甲基丙烯酸锌分散于水中得到溶液III,向溶液III中加入溶液I和溶液II,氮气保护下升温至95℃保温反应,待溶液黏度在10 min内保持不变时停止反应,冷却,洗涤,过滤,真空干燥,得到接枝改性聚乙烯。

2. 编织袋的加工:

(1)向混合机中加入100份接枝改性聚乙烯、10份纳米滑石粉、5份环氧大豆油、2份马来酸酐接枝聚乙烯和0.5份乙氧基化烷基胺,在1000 r/min下高速混合10 min,得到混合料。

(2)将混合料加入混炼型双螺杆挤出机中,螺杆长径比为50:1,螺杆转速为300 r/min,螺杆温度为170-175℃,熔融塑化,挤出成薄膜。

(3)将薄膜切割成胚丝,再将胚丝放入烘箱中经拉伸形成扁丝,拉伸温度为100℃,拉伸倍率为3倍,对扁丝进行热定型,热定型温度为130℃,热定型时间为60 min,冷却后收卷。

(4)将扁丝作为经线和纬线放入编织机中,经编织制成编织袋,经密度为40根/100 mm,纬密度为40根/100 mm。

对比例4

将实施例3中的烯丙基三甲氧基硅烷替换为丙烯酸作为单体,其余步骤和条件不变,得到对比例4。

1. 接枝改性聚乙烯的合成:

将20份丙烯酸溶于溶剂DMF中得到溶液I,将2份过氧化苯甲酰溶于二甲苯中得到溶液II,将110份线性低密度聚乙烯和8份二甲基丙烯酸锌分散于水中得到溶液III,向溶液III中加入溶液I和溶液II,氮气保护下升温至95℃保温反应,待溶液黏度在10 min内保持不变时停止反应,冷却,洗涤,过滤,真空干燥,得到接枝改性聚乙烯。

2. 编织袋的加工:

(1)向混合机中加入100份接枝改性聚乙烯、10份纳米滑石粉、5份环氧大豆油、2份马来酸酐接枝聚乙烯和0.5份乙氧基化烷基胺,在1000 r/min下高速混合10 min,得到混合料。

(2)将混合料加入混炼型双螺杆挤出机中,螺杆长径比为50:1,螺杆转速为300 r/min,螺杆温度为170-175℃,熔融塑化,挤出成薄膜。

(3)将薄膜切割成胚丝,再将胚丝放入烘箱中经拉伸形成扁丝,拉伸温度为100℃,拉伸倍率为3倍,对扁丝进行热定型,热定型温度为130℃,热定型时间为60 min,冷却后收卷。

(4)将扁丝作为经线和纬线放入编织机中,经编织制成编织袋,经密度为40根/100 mm,纬密度为40根/100 mm。

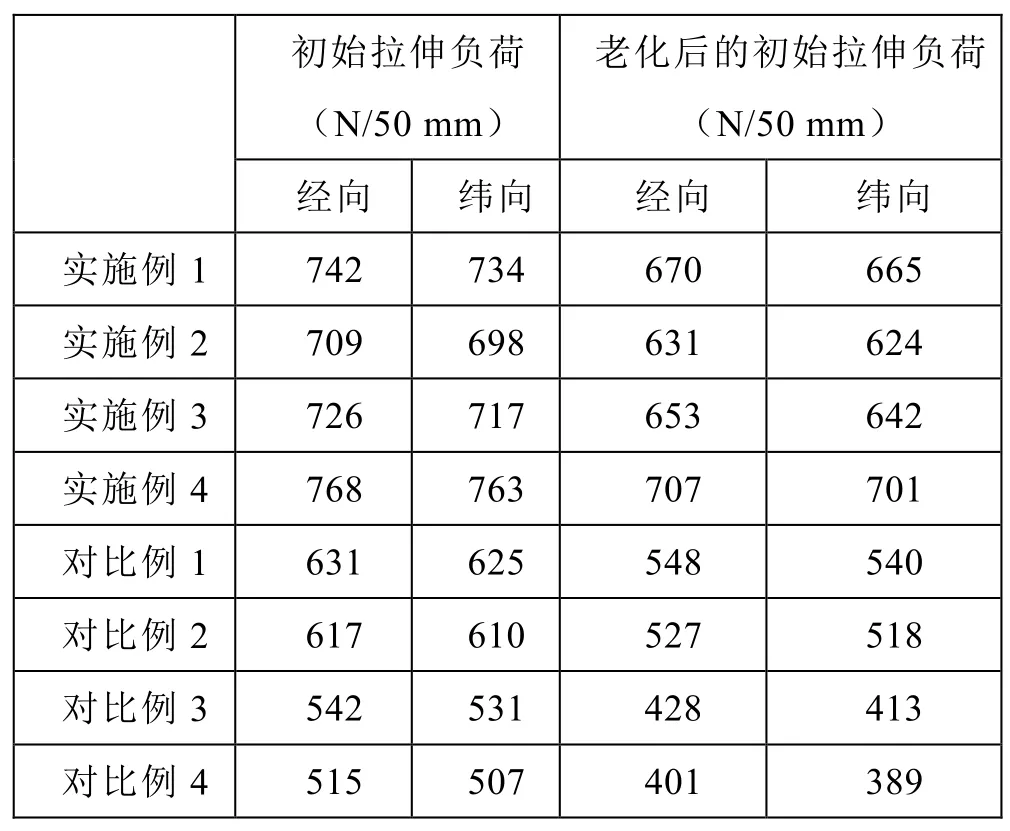

对上述实施例和对比例制备的编织袋进行抗拉性能和抗老化性能测试。

表1 编织袋的抗拉性能和抗老化性能测试结果

依照标准GB/T 8946-2013测试编织袋的初始拉伸负荷;依照标准GB/T 16422.3-2014测试抗紫外线性能,采用II型荧光紫外灯,试验周期为60℃辐照暴露8 h与50℃无辐照冷凝暴露4 h相交替,辐照度0.63W/m2,试验持续时间为144 h,测试老化后的拉伸负荷。

测试结果见表1。

由表1可以看出,实施例1-3相对于对比例1-4来说,通过采用烯丙基三甲氧基硅烷作为单体和二甲基丙烯酸锌作为交联剂制备接枝改性聚乙烯,使得最终所制编织袋具有更优的抗拉性能和抗老化性能;实施例4相对于实施例1-3来说,通过采用L-谷氨酸二(间三氟甲基苯乙醇)酯作为增塑剂,能够进一步提高最终所制编织袋的抗拉性能。