航空结构件铣削变形及其控制研究进展*

2022-03-16赵明伟岳彩旭陈志涛张俊涛刘献礼

赵明伟,岳彩旭,陈志涛,张俊涛,刘献礼

(1.哈尔滨理工大学,哈尔滨 150080;2.先进制造智能化技术教育部重点实验室,哈尔滨 150080)

航空结构件因其轻质、比强度高、空间结构紧凑等优良特性,在新一代航空航天飞行器中得到广泛应用,如整体框架、整体壁板与大型框梁等薄壁零件,其去除材料加工方式多以铣削为主。由于航空结构件加工过程中材料去除率高,成形后结构件的相对刚度降低,在加工时易出现切削振动和弹性变形,无法保证工件尺寸精度和表面质量,从而影响结构件的加工效率和制造成本[1-2],而且航空结构件在材料去除过程中受到切削力、切削热等因素的作用极易产生加工变形[3-4]。同时由于钛合金、高温合金及复合材料等难加工材料的弹性模量小、比强度高,在加工过程中易发生弹性回弹,变形问题更加突出,使得控制变形成为关键性问题。航空结构件在加工过程中出现的变形,是直接影响结构件加工精度、加工质量以及生产效率的重要因素,因此,预测和控制航空结构件加工变形的研究具有重要的现实意义。本研究对航空结构件分类及工艺特性进行总结,分析了航空结构件加工变形机理,并对薄壁件铣削力建模的研究进展进行总结,简述了现有航空结构件铣削过程中加工变形的预测与控制方法。

1 分类

航空结构件向整体化、薄壁化、结构承载与功能综合化等方向发展,因此大量采用整体化结构设计,将传统通过机械方式连接多个框段的形式改为单个整体式框架结构,在保持结构件刚度和强度的前提下,需要在结构件中设计型腔、筋板与减轻孔等几何结构,减轻飞机的整机重量[5-7]。根据不同的使用环境,结构件的材料主要有铝合金、钛合金及复合材料等。依据结构形式,结构件由框架类、整体壁板类、框梁类等形式组成,因其自身几何结构的不同,结构件特性也有所差异[8]。

1.1 框架类零件

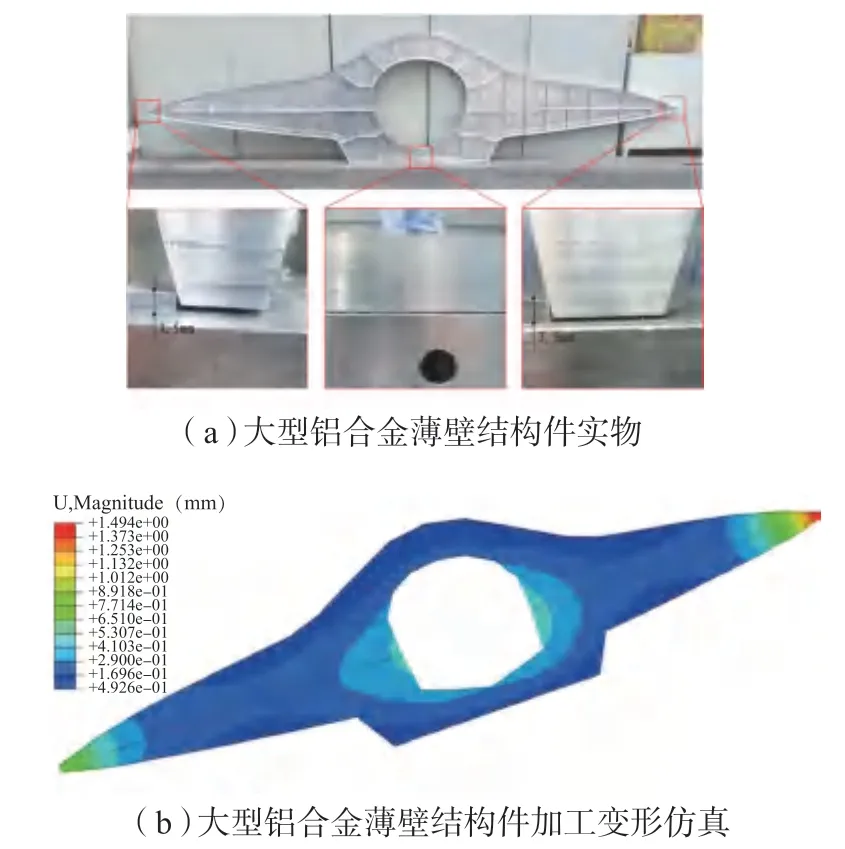

该类零件是航空飞行器主要的承载部件,也是保证飞行器姿态稳定的主要结构件,如图1所示。其结构由多边形型腔、加强筋形式的腹板组成,其筋板及腹板壁厚在1.5~3mm之间。此类零件结构形状复杂,具有较多的形位公差要求,装夹和定位困难[9-10]。在加工中由于刀具磨损状态等时变特性,造成不同加工位置的载荷不同,在单个整体框架类零件中每段腹板的几何尺寸也会随着外部载荷的不同发生相应的厚度变化。

图1 整体框架类零件Fig.1 Overall frame parts

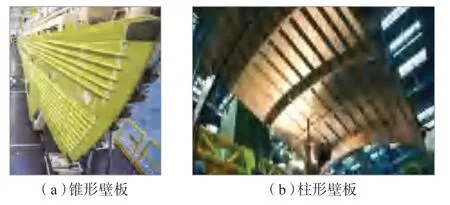

1.2 整体壁板类零件

该类零件由整块板坯切削加工成形无需采用连接技术,而是将蒙皮与桁条框架等强化结构部分制成单独整体具有筋板结构的板件[11-12],如图2所示。鉴于整体壁板结构零件的整体特性,可以实现零件的等强度设计,有效提高结构承载,减轻整体结构质量。该类零件与铆接、焊接及螺栓连接方式相比具有诸多优点:(1)可以实现复杂空间几何结构,满足较好的气动外表面要求和飞行器的防护需求;(2)筋板可以根据不同位置蒙皮需求设计成多种截面形状(平行、三角形、梯形等);(3)蒙皮厚度可以根据使用环境的不同呈现等厚度和阶梯厚度,以提高构件使用性能。该类零件的缺点是整体尺寸大,零件刚性低,在加工过程中材料去除率高,因此易出现变形。

图2 整体壁板类零件Fig.2 Integral siding parts

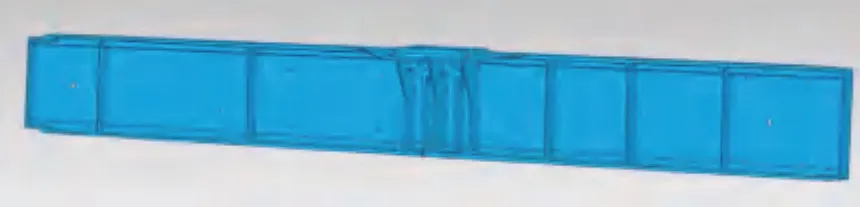

1.3 框梁类零件

由于航空飞行器具有轻质量、高稳定性的特点,在局部位置连接工艺中框梁结构件起到了重要作用[13]。图3所示为某型号直升机发动机位置起到固定作用的框梁形式结构件。该类零件不仅要有轻质化的特点,还要满足高强度与高刚度要求,但是此类零件长宽比大,为5∶1,受切削力和切削热等因素的影响,在进行装夹加工时两端易产生翘曲和扭曲变形。

图3 框梁类结构件Fig.3 Frame beam type structural part

2 加工变形机理及影响因素分析

航空结构件具有结构复杂、体积大及相对刚性低等特点,在加工过程中会产生弹性变形,使得加工过程中易引起切削振动,导致尺寸精度与表面质量下降,严重影响结构件的使用性能[14-15]。影响航空结构件数控加工变形的因素很多,如图4所示,与毛坯材料、工件几何形状设计、工艺安排、加工设备和设备操作者加工经验等均有联系。本文从机理方面分析切削力和切削热、材料及结构复杂性、残余应力的释放和再平衡、工件装夹条件和切削路径等因素对工件加工变形的影响。

图4 加工变形的影响因素Fig.4 Influence factors of machining deformation

2.1 切削力和切削热对加工变形的影响

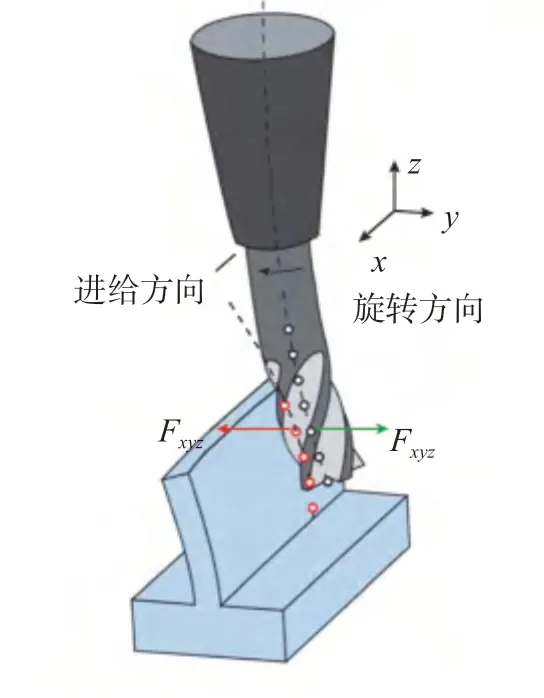

在薄壁结构加工过程中,切削力是导致变形的主要因素之一,如图5所示,切削力使工件产生弹性和挤压变形的同时刀具也会产生变形[16]。切削过程中切屑的塑性变形、切屑与已加工表面及前、后刀面之间摩擦效应,使得工件表层和基层呈现较大的温度差,而基层材料阻碍了表层材料体积膨胀趋势。在切削力和切削热作用下导致工件应力分布失稳,加剧加工变形效应[17]。

图5 切削力导致的工件变形Fig.5 Workpiece deformation caused by cutting force

2.2 材料特性及结构特性

航空结构件一般多采用钛合金、高温合金和复合材料,此类难加工材料的弹性模量小、比强度高,在加工过程中易发生弹性回弹,特别是大型航空结构件,回弹现象更为严重[18]。另外,结构件的形状日趋复杂,结构多为非对称式,薄壁特征数量多、形状多样化,使其自身刚度下降,也是在加工过程产生变形的主要因素之一[19-20]。

2.3 残余应力的释放和再平衡

残余应力是在没有工作负载的情况下,在结构件内部且在整个结构件内保持平衡的应力[21]。在材料的制造、处理过程中,材料局部区域的不均匀变形和相变不可避免地会在工件中产生残余应力。残余应力由毛坯初始残余应力和加工过程中产生的加工残余应力两个主要部分组成。在毛坯的制造过程中,如锻造、冲压、热处理等,由于对工件施加了外力和热力,不可避免地产生残余应力,初始残余应力在毛坯中已处于平衡状态[22]。初始残余应力由于在毛坯制造过程中已经产生,因此不受切削工况的影响[23-24]。切削残余应力是在切削过程中周围材料与被加工工件产生的塑性变形部分之间的相互作用,产生切削力和切削热的耦合,随着材料的去除,工件内部残余应力逐步得到释放,被加工零件的内部平衡状态被打破,工件只有通过变形才能达到新的平衡状态[25-26],如图6所示。

图6 应力重分布导致的零件变形Fig.6 Workpiece deformation caused by stress redistribution

2.4 工件装夹条件和切削路径

夹具是在机械制造过程中起到定位和夹紧工件并保证加工精度的一种装置[27]。由于薄壁件刚性差,夹紧力会引起零件的塑性变形,在加工过程中出现局部的过切或欠切现象,导致零件的形位精度降低[28]。另外,在加工时,夹紧力会与切削力相互影响,引起加工残余应力与结构件内部残余应力的重新分布,导致结构件产生变形[29-30]。在切削加工过程中,因余量的去除,零件刚度逐渐减小,在切削力和切削热的作用下,产生新的加工残余应力[31]。采用不同的切削路径,初始残余应力的释放顺序不同,原有残余应力与新生残余应力之间的综合作用效果各异,致使零件各部位呈现不同的变形状态[32]。

综上可知,航空结构件因质量轻、综合性能优越等被广泛使用。但在加工过程中,因其低刚度特性极易产生变形,极大影响航空结构件的尺寸精度和装配效率。当材料去除率高时,无法精准控制工件的加工变形和尺寸精度,易导致产品报废,造成不必要的经济损失。因此,进行航空结构件加工变形机理的分析,有助于深入薄壁件加工变形与预测研究,对提高航空结构件的加工精度具有重要的意义。

3 铣削力模型的研究进展

铣削力是铣削加工过程的重要物理量之一,航空结构件铣削加工时,作用在工件上的铣削力会导致零件产生弹性变形,因此铣削力的变化直接影响航空结构件的加工变形量。为减少航空结构件铣削加工过程中的加工变形,提高加工质量,需对铣削加工过程中的铣削力进行预测建模,从而揭示航空结构件加工变形规律。精准的铣削力模型不仅有利于优化切削参数,而且能为预测及控制加工变形提供重要参考。由于铣削过程十分复杂,建立与实际加工及其吻合的铣削力模型较为困难。目前,根据不同的建模方法,铣削力模型主要有基于切削机理的解析模型、基于单位切削系数的力模型、基于试验的经验模型和有限元模型[33]。

3.1 基于切削机理的解析模型

该模型是以正交切削的剪切变形理论和剪切面理论作为建模依据,通过计算切削面积、剪切应力与剪切角等来计算铣削力的大小。Meshreki等[34]针对航空领域中薄壁零件的铣削力进行建模,采用板模型来描述结构的动态响应,建立了航空结构件铣削力预测的动态公式,试验结果表明,计算时间少,预测模型误差小于10%。周鑫等[35]针对航空复杂结构件的铣削力预测,提出基于特征表达工件局部形状、尺寸和切削参数等信息,采用解析法构建了航空框架类结构件侧铣铣削力预测模型,试验结果表明,该铣削力预测模型的预测平均误差为8.73%。

3.2 基于单位切削系数的力模型

该模型认为铣削力与铣削面积成正比,其建模过程是将刀具切削刃沿轴向离散为微元切削刃,微元切削刃所受到的力可用单位切削力系数与微元切削面积的乘积来表示,最后通过积分思想计算出总的切削力[36]。梁睿君等[37]研究了微元铣削力与瞬时未变形切削厚度之间的关系,建立圆柱铣刀的瞬时铣削力模型,在此基础上,建立综合考虑刀具与薄壁零件动态特性的铣削加工动力学模型,实际测量结果与模型计算误差<10%。

3.3 基于试验的经验模型

经验模型是将铣削力用铣削深度、速度和其他铣削加工时不易模型化的影响因素采用系数和指数的形式来表示[38]。通过大量正交试验获得试验数据,利用多元线性分析,计算出铣削力模型中的待定系数和指数,得到如下的经验公式[39]:

式中,CF为修正系数;b为指数;ap为背吃刀量;v为切削速度;f为进给速度;ae为侧吃刀量;其余参数均为待定系数。

3.4 有限元模型

有限元法的主要思想是将刀具与工件分割为有限个单元进行分析,对分割后的单元进行求解,然后将各单元进行组合求出整体的解。目前有限元求解方法有拉格朗日法、欧拉法以及任意拉格朗日-欧拉方法(ALE)。随着计算机技术的发展,把复杂的有限元法进行封装,完成有限元软件如ABAQUS、DEFORM及ANSYS等的开发,极大地方便了铣削过程建模,通过有限元软件模拟铣削加工过程,如图7所示[40],建立铣削力与变形的有限元模型,为实际加工提供指导[40-41]。

图7 铣削过程变形仿真[40]Fig.7 Deformation simulation of milling process[40]

综上所述,铣削力模型已经得到了国内外学者深入的研究,对提高航空结构件加工质量提供了可靠的理论依据。基于切削机理的解析模型最早应用于描述切削过程,可以深层次地理解铣削力产生机理以及各参数对铣削力的影响,然而铣削过程中各因素的相互作用,使得铣削力的预测值与实际结果有较大的偏差;基于单位切削系数的力模型能够反映切削过程的动态特性以及切削机理,具有很高的预测精度,是目前应用最广泛的铣削力建模方法,基于试验的经验模型对数据量要求较高,不能揭示切削的动态特性和机理;有限元模型避免了繁琐的微积分运算,其有限元仿真结果能够直观展示铣削加工过程,但有限元模型的局限性在于对硬件的要求非常高且非常耗时,在进行仿真时,受到材料的本构模型、刀屑接触模型等因素影响,对仿真结果的影响较大。

4 残余应力变形预测

航空结构件在加工过程中材料去除率高,工件受到铣削力的作用,使初始残余应力和加工过后新产生的残余应力为达到平衡状态将重新分布,从而导致薄壁零件变形[42-43]。多数学者认为残余应力是导致加工变形的重要因素,因此研究铣削力对残余应力的影响并预测工件的残余应力变形情况[44-45]。

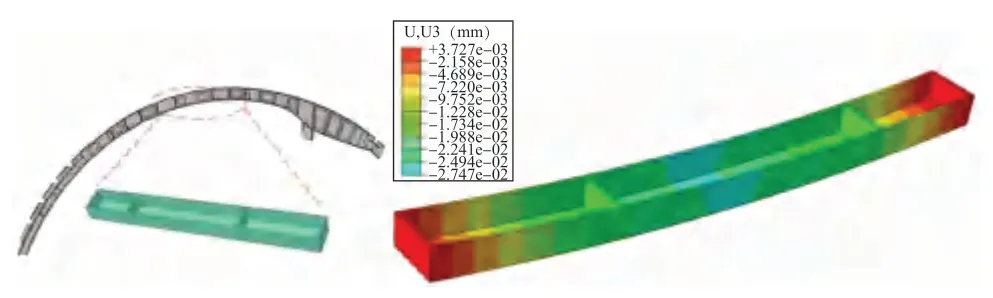

由于航空零件多为薄壁多框结构件,零件的残余应力变形预测的解析建模难度较大,而有限元方法是目前研究残余应力变形的主要途径[46]。聂广华等[47]利用有限元仿真残余应力的分布情况,得出切削加工后产生的残余应力主要集中在加工表面,采用微元法预测了薄壁件的最大变形量。Madariaga[48]等建立了一个有限元模型来预测工件变形量,试验结果得出工件在精加工时不同位置的变形对加工残余应力较为敏感。在进行大型零件加工时,最终变形对加工引起的残余应力较为敏感,加工引起的残余应力对最终变形的影响取决于切削过程产生的残余应力分布相对于零件的位置。

Nervi[49]将毛坯材料初始残余应力状态考虑在内,预测了工件的变形,结果表明,零件变形主要是加工残余应力造成的,而毛坯的淬火等制造工艺引入的残余应力对变形的影响很小。王立涛等[50]基于有限元分析方法,分析不同走刀路径下由切削力作用而产生的残余应力的分布规律对变形的影响。若采用外环铣削加工模式,刀具由边缘向中心运动,残余应力有较大的释放空间,应力分布均匀,不存在应力集中现象,因此在实际加工中广泛应用。董辉跃[51]研究了夹具对工件残余应力的分布变化和变形的影响,得出夹具与支撑的对称分布能使残余应力分布均匀,不出现应力集中现象,并通过建立有限元模型对航空整体结构件加工变形进行预测,结果表明,比例件的变形结果与实际零件加工变形相似。Huang等[52]考虑毛坯初始残余应力与加工残余应力相互耦合的作用下预测了工件的变形量,如图8所示,对于大量去除材料的航空整体框架结构件,初始残余应力引起的变形量占总变形量的90%,而加工残余应力引起的变形量占总变形量的10%,但是针对特薄(1.5mm以下)零件,加工残余应力引起的变形占主导地位。

图8 整体结构件残余应力变形曲线[52]Fig.8 Residual stress-related deformation curve of monolithic component[52]

综上所述,现有研究主要集中在两类残余应力变形预测问题:(1)初始残余应力引起的变形;(2)加工残余应力引起的变形。在粗加工阶段,材料去除率高,此时初始残余应力释放引起工件的变形,在半精和精加工阶段,材料去除量少,初始残余应力释放对零件的变形影响可以忽略不计,加工残余应力引起的零件变形成为主导因素。

5 加工变形控制

航空结构件加工变形是多种影响因素综合作用下的结果。为了控制加工变形的产生,国内外学者对航空结构件进行了大量的研究,针对其特有的结构特点,提出了控制航空结构件加工变形的措施,以保证航空结构件的高精度加工要求,主要有加工工艺优化、数控加工补偿技术与高速切削技术。

5.1 加工工艺优化

加工工艺优化控制加工变形主要针对切削路径、切削参数和夹具3个方面。切削路径对工件变形的影响主要有两个方面:(1)残余应力对变形的影响,切削路径不同,残余应力释放顺序不同,工件变形结果有所不同[32];(2)工件刚性对变形的影响,不同的切削路径会对零件刚性产生影响,从而会对变形结果有所影响。优化切削路径可以解决零件的残余应力变形和弹性变形。马伟[33]研究不同切削路径对薄壁工件变形量的影响,分析加工变形量与切削路径的关系,得到薄壁多框类工件的优选切削路径为外环铣削加工路径,这种走刀路径下产生的加工变形量最小。丁悦等[40]针对航空结构件建立铣削加工有限元模型,通过仿真不同的加工方式,提出先加工两端后加工中间的变形控制策略,采用该策略进行了工艺方案设计,通过实际加工验证了该变形策略的可行性。航空工业成都飞机工业(集团)有限责任公司数控加工厂针对某型超大型壁板的变形问题,在精加工阶段由原来的单向走刀路径改为往复走刀路径,能够很好地均匀化应力,零件长度达到19m左右的超大型壁板类零件应用切削路径优化后,零件的加工变形问题得到了解决,达到设计精度的要求[53]。

切削参数优化可以适当降低切削力,减少航空结构件的弹性加工变形。Li等[54]研究不同的精加工阶段,采用不同的切削深度对零件加工变形的影响,发现随着切削深度的增大,切削力增大,以航空薄壁件为试验对象,结果表明在精加工阶段采用不同的切削深度(0.08mm,0.025mm,0.01mm),可以有效地降低工件的变形。Xue等[55]提出一种基于有限元与遗传算法同步优化切削参数的算法,目标函数为零件最小变形量,通过试验与仿真结果对比发现,采用优化后的切削参数能够有效降低零件的变形量。在切削参数优化的基础上,国内北京航空航天大学开发E-Cutting仿真优化系统,加拿大的不列颠哥伦比亚大学开发Cut-Pro、Shop-Pro和MACH-pro仿真优化系统,集切削力仿真、切削参数优化等于一体,已在控制航空结构件加工变形方面得到了成功的应用。同时,沈阳机床有限公司针对加工工艺技术研究,建立了五轴联动机床加工工艺参数数据库,已成功应用在铝合金、钛合金等材料的航空结构件加工中,保证了航空结构件的加工精度,平均缩短工艺周期20%以上,充分发挥了机床的加工效率得到提升[56]。

控制航空结构件受到铣削力作用而产生的变形,可以对结构件进行过定位装夹,间接提高薄壁部位的刚性,减少薄壁件加工产生的弹性变形。工件在进行夹紧时,从刚性较高的地方开始进行夹紧有利于降低工件加工变形[57]。董辉跃等[58]考虑装夹位置、顺序和加载方式3个因素对加工变形的影响,采用有限元分析方法模拟夹具装夹过程中工件产生的变形量,对各种装夹方案引起的弹性变形量进行对比分析,得出较优的装夹方案。陆俊百等[59]针对加工变形问题,设计柔性工艺装备,如图9所示,通过有限元分析与遗传算法相结合找寻最优支撑阵列,试验结果表明,柔性工装系统可以使样件的加工精度提高33%,制造工期缩短24%。此外,还有真空吸盘辅助工装与气动辅助工装等。南京航空航天大学的Li等[60]设计了柔性夹具并提出一种低应力固定方法,实现了航空航天类零件在低应力状态下的加工,进行现场加工对比后发现,采用低应力加工的自适应加工方法和柔性夹具,变形控制在0.1mm以内,若不使用,变形高达1.08mm,成功实现了精密复杂的航空结构件加工变形控制。国外先进制造企业柔性工装技术发展迅速,如空客公司的飞机机翼生产采用柔性工装夹具,该柔性工装系统可以很方便地拆卸和重组,以适用于不同型号的机翼加工,减少了传统夹具的使用和人工装夹时间,降低了工件的变形;波音公司的波音翼身整流罩等复合材料零件采用柔性工装系统生产后,降低了生产成本和变形量,提高了加工效率和质量。

图9 柔性工装系统Fig.9 Flexible tooling system

5.2 数控加工补偿技术

提高航空结构件加工精度的另一种方法是数控加工补偿技术。工件受到切削力的作用会发生弹性变形,走刀后会出现回弹现象,造成工件薄壁部位厚度不一,因此将刀具进行偏摆来补偿结构件产生的弹性变形,以保证零件的加工精度。Rao等[61]通过对切削力进行建模,将切削力引起的刀具偏转而导致的表面误差通过刀具路径进行补偿,加工试验结果表明,尺寸精度可以得到显著提高。Iwabe等[62]采用一对半径和螺旋角相同但是旋向相反的立铣刀在薄壁工件两侧同时进行加工,从而减小了加工变形。邓耀华[63]建立了基于视觉测量的加工变形补偿系统,通过模糊聚类算法和神经网络建立加工变形补偿模型。Liu等[64]针对切削力引起的变形,建立动态特征模型来计算加工过程中所产生的变形量,计算变形量与监测变形量之间的误差<10%,能够有效地进行加工变形补偿。

5.3 高速切削技术

高速切削技术也是减少结构件加工变形的一种方法,该方向成为众多学者的研究热点之一。采用高速切削时(主轴转速10000r/min及以上),切削力小,因此,在加工时产生的弹性变形减小,易于保证零件的加工精度和尺寸精度[65]。另外,高速切削时,大部分切削热由切屑带走,工件温升不高,工件的热变形减小。陕飞公司某型机整体壁板在没有采用高速切削技术前加工时间为9.38h,且变形部位较多。采用高速切削加工技术后,加工时长缩短为4.14h,加工效率提高了127%。同时零件的变形率明显降低,加工质量得到显著提高,钳工打磨工作量减少60%左右[66]。航空工业沈飞将高速切削技术应用在机翼壁板、滑轨等大型铝合金零件的加工中,与常规加工相比,零件的加工工时缩短近50%,加工效率提升47%左右,且加工后的零件精度完全达到设计要求[67]。因此,高速切削加工技术在航空结构件的制造中已经得到了非常广泛的应用,不仅能提高加工效率,还能减小零件的变形量,保证零件的加工精度,节约零件的制造成本。

综上所述,目前,国内外在解决航空结构件加工变形方面取得了一定的进展,利用优化装夹布局来控制结构件变形的方法能够有效提高结构件在加工过程中抵抗切削力变形的能力,但是夹具不可避免地对结构件产生一定的装夹变形,该变形控制方式对大部分以残余应力变形为主的结构件来说,控制变形效果较差;利用工艺过程及参数优化是目前应用最广泛的变形控制手段,但是需要根据不同的加工方式有针对性地研究和调整,才能达到最佳变形控制效果;数控补偿技术不是仅需刀具位置发生变化就能实现补偿,还需刀具姿态发生改变,若补偿的路径不光滑,则结构件的加工精度会降低,在实际加工中应用不广泛;高速切削加工技术很好地控制了结构件因受力而产生的弹性变形,结合工艺优化,从而可大幅度提高航空结构件的加工精度,在实际生产中应用广泛,但在进行大批量的生产应用中,其相应的设备和加工工艺需要进一步的研究。

6 结论

(1)航空结构件的加工变形是多因素综合作用的结果,主要包括切削力、材料特性、结构特性、残余应力等,需对不同航空结构件进行分析,找出导致加工变形的关键因素,有针对地采取控制措施。

(2)航空结构件的加工变形预测是实现变形控制的重要前提。利用有限元模拟仿真预测残余应力变形,需要对三维残余应力场的加工过程摩擦模型、材料模型和热传导模型等进行深入研究。

(3)航空结构件的加工变形控制需要给予深入的研究。目前国内外学者在加工工艺优化、数控补偿技术和高速切削技术等方面已经取得若干成果,但在实际应用中还存在一定的局限性。未来控制航空结构件加工变形应从动力学建模、工况感知、实时变形控制3个方面开展研究。

a.建立适用于时变工况条件下的薄壁工件-刀具系统和薄壁工件-夹具系统的动力学模型。现有的切削参数优化和装夹布局优化研究大多将工件-刀具系统和工件-夹具系统视为静态或准静态的,但材料的去除、刀具磨损状态、结构件刚度等时变因素会导致切削加工不稳定,造成结构件产生加工变形。因此,在工件-刀具系统和工件-夹具系统动力学建模时需要考虑时变工况因素。

b.综合考虑变形预测模型和在线监测信号的快速特征提取与识别,开发在线加工工况智能监测系统,研究具有自适应学习能力的控制策略,使其能够驱动执行机构快速发现和消除切削过程中出现的不稳定的工况,实现对加工变形的控制。

c.将变形在线监测与控制集成到机床数控系统中,从而真正实现在不同切削工况条件下对航空结构件加工变形的实时监测与控制。