铸造镁稀土合金研究现状及其在航空发动机领域应用展望*

2022-03-16吴国华眭怀明魏广玲

吴国华,童 鑫,眭怀明,魏广玲,肖 旅

(1.上海交通大学轻合金精密成型国家工程研究中心,上海 200240;2.金属基复合材料国家重点实验室,上海 200240;3.扬州峰明光电新材料有限公司,扬州 225117;4.上海航天精密机械研究所,上海 201600)

随着大飞机、载人航天、探月工程、火星探测等国家重大战略工程项目的实施,装备轻量化已经成为航空航天、国防军工等领域的迫切需求。根据相关推算,某型洲际导弹的重量每降低1kg,其运载火箭的起飞减重可达50kg,而相应的地面发射装备减重高达100kg[1]。一代材料,一代飞机,飞行器轻量化不仅能显著降低发射成本、飞行油耗和排放,实现更经济、更便捷、更安全、更环保的高空运输,还能大幅提高其在战场上的机动性能、战斗能力和生存机会,提高武器装备的射程和命中精度。尤其是对于航空发动机而言,推重比、马赫数、油耗等主要工作指标更是与装备轻量化设计休戚相关。

实现装备轻量化主要有结构减重和材料减重两个途径。结构减重是将结构形状、承受载荷、机构安装等多重功能集成到一个构件上以实现产品减重并提高服役可靠性。除优化结构外,采用低密度、高性能的新型材料制造相关零部件是轻量化设计的另一重要途径。作为实际工程应用中最轻的金属结构材料之一,镁合金的密度与多数工程塑料相当,约为1.7g/cm3,仅为铝合金的2/3、钛合金的2/5、钢铁的1/4,其还具有比强度和比刚度高、阻尼减振和电磁屏蔽性能好等优良特性。尤其是近几十年来新研发的镁稀土合金,其强度和耐热性均较商用的AZ系、AM系镁合金有了明显改善。其中,铸造镁稀土合金和变形镁稀土合金的抗拉强度分别超过了400MPa和600MPa,并能在250℃的条件下长期稳定服役,在航空航天装备轻量化领域展现出巨大的应用前景[2]。然而,与铝合金、钢铁等其他结构材料相比,镁稀土合金也存在合金牌号少、塑性变形能力较差、耐蚀性能不足等问题,严重制约航空航天装备轻量化进程和飞行指标的进一步提高。

基于上述背景,本文阐述了不同铸造镁稀土合金的特点,分析了各类铸造成形方法及其对镁稀土合金材料组织和性能的影响;总结了当前铸造镁稀土合金在航空发动机及其他航空航天部件的研究及应用现状;最后,针对本领域的发展趋势作出了展望。

1 铸造镁稀土合金

合金化是提高铸造镁合金力学性能的主要方法,总的看来,按照主合金元素的不同,铸造镁合金可基本分为Mg-Al系、Mg-Zn系和Mg-RE系三大类。相比较于Mg-Al和Mg-Zn系合金而言,Mg-RE系合金中的第二相熔点较高且热稳定性更强,因此镁稀土合金的室温及高温拉伸性能、高温蠕变抗力均优于不含稀土的镁合金,因此Mg-RE合金已经成为高强耐热镁合金的一个重要发展分支;另一方面,RE元素与氧的亲和力较镁更强,而稀土氧化物的“Pilling-Bedworth”比远大于1,在高温下生成的稀土氧化膜层能够对合金基体起到一定的机械保护作用,这不仅能降低镁稀土合金熔体在熔铸过程中的氧化吸气倾向,还能提高镁合金的阻燃性能;另外,稀土氧化膜层可使镁合金表面发生一定程度的钝化,有效抑制α-Mg基体在腐蚀环境下的剥落行为并阻碍腐蚀向合金内部继续扩展,因此镁稀土合金的耐蚀性能也比不含稀土的镁合金更具优势。我国的稀土资源和镁资源都极为丰富,资源优势是我国发展高性能Mg-RE合金体系的重要支撑。其中,Mg-Gd、Mg-Y、Mg-Nd系合金因时效硬化效果较强、实际应用潜力大而成为当前研究和应用最为广泛的镁稀土合金体系[3]。

1.1 铸造Mg-Gd系合金

在548℃下Gd元素在α-Mg中的极限固溶度高达23.5%(质量分数)。随着温度降低,Gd的固溶度也迅速下降,在200℃时仅为4%。在时效过程中形成的大量纳米析出相使得Mg-Gd合金具有优异的时效强化特性,因此Mg-Gd系合金是典型的时效强化合金。通过文献调研可以发现,抗拉强度在350MPa以上的铸造镁稀土合金主要是以Mg-Gd-(x)系合金为主,且稀土元素添加量往往较高。对于Mg-Gd系列合金,又可分为Mg-Gd-Y[4]、Mg-Gd-Nd[5]、Mg-Gd-Y-Nd[6]、Mg-Gd-Zn[7]、Mg-Gd-Al[8]、Mg-Gd-Yb[9]、Mg-Gd-Y-Ag[10]、Mg-Gd-Y-Zn[11]及Mg-Gd-Al-Zn[12]等系列。

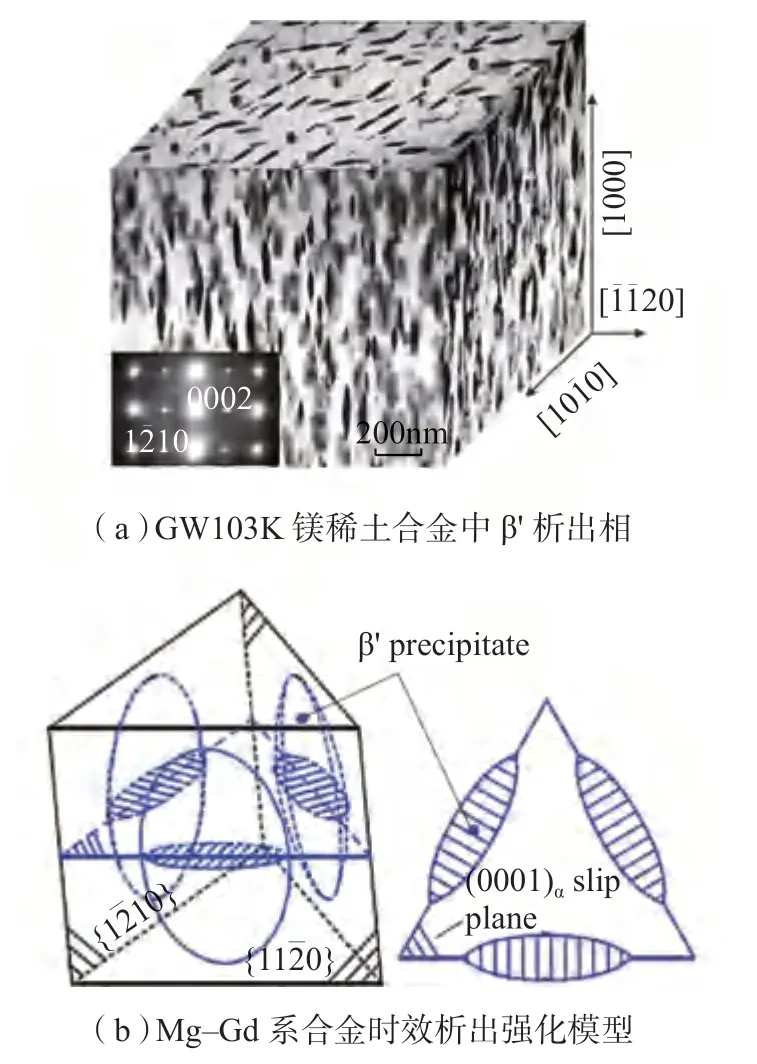

Mg-Gd系合金的时效析出序列为:S.S.S.S.(过饱和固溶体)→β″(D019,Mg3Gd)→β′(cbco,Mg7Gd)→β1(fcc,Mg3Gd)→β(fcc,Mg5Gd)[13]。经过大量研究表明,Mg-Gd系合金的峰值时效效果主要是来源于在hcpMg晶格的(2110)α棱柱面弥散析出的纳米级亚稳相β′,也有部分研究者认为在峰值时效状态下主要是β′与β″或者β′与β1的两相共存状态。底心正交结构的β′相的晶格常数为a=0.65nm,b=2.27nm,c=0.52nm,其与Mg基体的位向关系为(100)β′//(12—10)α,[001]β′//[0001]α。如图1所示[14],β′相与(0001)基面垂直并呈现三角分布,具有这种位向的圆片状析出物被证明是抑制Mg晶体基面滑移的有效障碍物[15]。Mg-10Gd-3Y-0.5Zr系合金具有优异的力学性能,其室温屈服强度(YS)达220~240MPa,极限抗拉强度(UTS)达340~380MPa,断裂延伸率(EL)为2%~4%。在此基础上开发的其他Mg-Gd-RE系列合金,如Mg-Gd-Nd[5]、Mg-Gd-Y-Nd[6]及Mg-Gd-Sm[16]等均具有良好的室温及高温性能。Zheng等[17]基于原子尺度的HAADF-STEM观察,在Mg-Gd-YZr合金的时效过程中并未发现β″相的析出,其认为该合金的时效析出序列应该是:S.S.S.S.→原子团簇→β′形核(主要)+βH形核→β′析出(主要)+βM析出+β′T析出→β1→β。合金的峰值时效阶段主要是由无明显惯习面的细小β′相组成。

图1 Mg-Gd系合金析出强化机制[14]Fig.1 Precipitation strengthening mechanism of Mg-Gd series alloy[14]

Gao等[18]的研究进一步表明,在Mg-Gd系合金中添加Zn或Ag元素后,合金在峰时效状态下的力学性能将比那些仅以棱柱面析出的β′相为强化相的Mg-Gd-RE合金要高。含Zn的Mg-Gd系合金在时效过程中存在两种析出行为:在Gd含量较低(如质量分数6%)的Mg-Gd系合金中,Zn的添加能够提高合金的峰值时效硬度,这主要与在α-Mg基面上形成的γ″相有关,而在未添加Zn的Mg-Gd系合金中并未观察到γ″相的存在。与Mg-Gd-RE合金不同的是,Mg-Gd-Zn合金的时效析出序列为:S.S.S.S.→γ″(hcp,Mg70Gd15Zn15)→γ′(hcp,MgGdZn)→γ(hcp,Mg12GdZn)。而在Gd含量相对较高的Mg-Gd系合金中,其主要强化机制归因于在基体棱柱面析出的β′相与在基面析出的γ″相的同时作用。因而在峰值时效状态下,铸造Mg-14.98Gd-0.97Zn-0.39Zr合金抗拉强度可达405MPa[19],铸造Mg-15.6Gd-1.8Ag-0.4Zr合金屈服强度可达320MPa以上[20],均较不含Ag和Zn的铸造Mg-Gd系合金有明显提高。不过这两款合金的塑性有待提高,延伸率均低于3%。此外,Ag的加入还能够显著细化Mg-Gd系合金中的β′相,因而提高了其强化效果[21]。有学者在铸造Mg-9Gd-0.5Zn-0.2Zr合金中加入质量分数0.5%的Yb,发现Yb能够促进基体棱柱面β′、柱面β1以及基面γ″三相同时析出,大幅提高了合金的抗拉强度和延伸率,相关强化模型简化如图2所示[9]。表1对近期报道的新型金属型铸造Mg-Gd系合金的室温力学性能进行了对比[9,19-31]。

表1 近期报道的金属型铸造Mg-Gd系合金室温力学性能对比Table 1 Comparison of mechanical properties of reported Mg-Gd alloys fabricated by permanent mold casting

图2 棱柱面β′相和基面γ′相复合强化模型[9]Fig.2 Compound strengthening model of prismatic β′ phase and basal γ" phase[9]

1.2 铸造Mg-Y系合金

在Y被作为镁合金中主要合金元素之前,QE22(Mg-2.5%Ag-2.1%RE-0.6%Zr)合金已被应用到飞机的发动机机匣。尽管RE和Ag的同时添加能够显著提高镁合金的高温强度,然而其成本较高,且Ag的加入降低了合金的耐腐蚀性能。此后,由于Y在α-Mg基体中的溶解度较高,使得含Y的镁合金也有较强的时效硬化能力,因而Mg-Y系合金得到了广泛关注。Mg-Y系合金的时效析出序列与Mg-Gd系合金完全相同。由于具有良好的高温强度和蠕变抗力,Mg-Y-RE三元合金得到了广泛的研究与应用。由此开发出了两种商业化程度最高的合金WE43和WE54,其在高达300℃的服役环境下仍能保持优异的力学性能,因而被广泛用于航空航天动力系统部件[32-33]。目前,Mg-Y系列合金的最新研究进展主要集中于两个方面:一方面是通过微合金化、热处理工艺优化等方法进一步改善Mg-Y系列合金的力学性能;另一方面,由于稀土Y元素的化学活性很强,其在熔铸过程中氧化倾向明显,因而大量研究者开始在WE系列合金成分的基础上适当降低Y元素含量或者采用Gd等其他稀土元素部分替代Y元素,在不降低WE系列合金力学性能的基础上提高其铸造工艺性能,使其更适合于工业化应用。

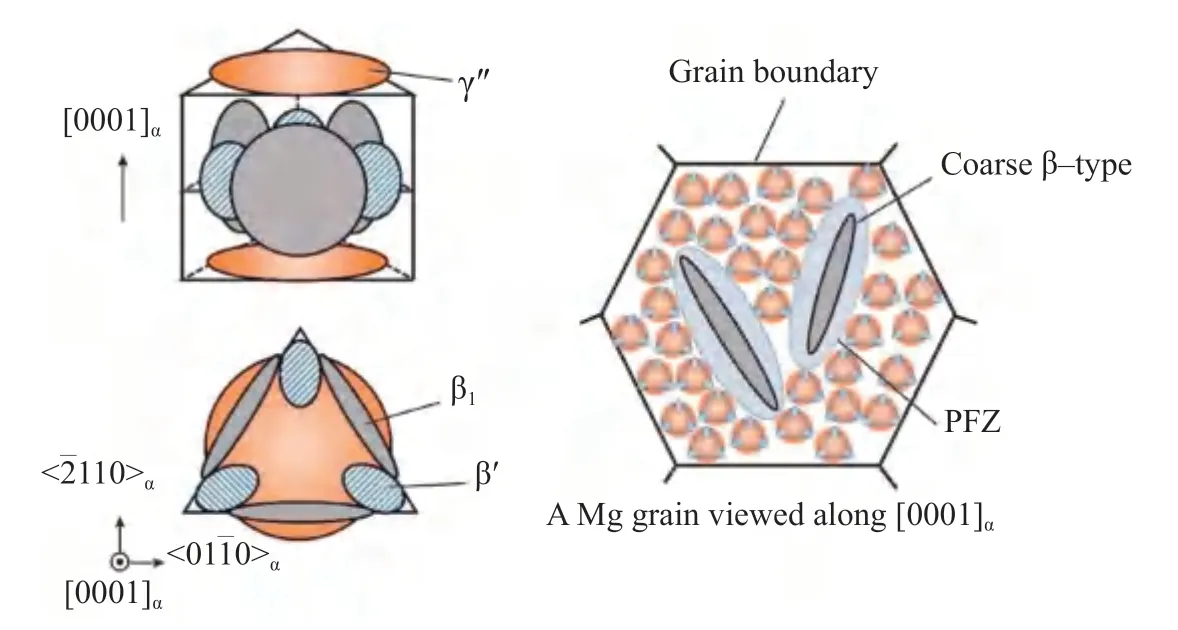

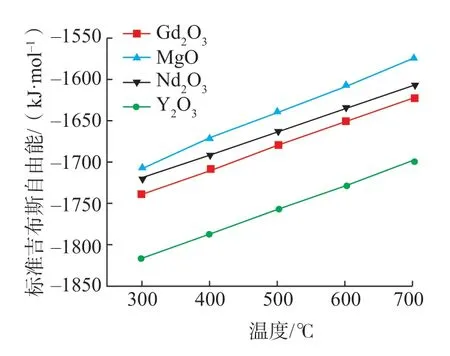

向WE43合金中添加质量分数0.2% Zn能够显著缩短合金达到峰值时效的时间,同时合金的拉伸性能尤其是延伸率得到明显提高[34]。研究表明Zn微合金化的强化效果可能与基体中层错能和位错迁移率的降低有关。同时,向WE43合金中添加少量Zn会降低稀土元素在镁基体中的固溶度,从而获得数量更多、尺寸更细小的析出相。Zn微合金化还能够在铸造WE系列合金中产生长周期有序结构(LPSO)相,从而提高合金的力学性能,且LPSO相的体积分数随着冷却速度的降低而提高。试验结果表明,砂铸Mg-3.0Y-2.5Nd-1.0Gd-0.5Zn-0.5Zr合金中LPSO相的面积分数是该合金金属型铸造条件下的近10倍[35]。Mg-Y-Zn合金是目前研究较为深入的含LPSO相的一类合金,该合金中的LPSO相类型主要是18R(Mg10Y1Zn1)和14H(Mg12Y1Zn1)两种类型。14H型LPSO相的稳定性较18R型LPSO相更加稳定,因而Mg-Y-Zn合金中的18R型LPSO相在经过适当的热处理后能够被14H型LPSO相完全取代。近年来,大量学者通过各种高分辨表征技术深入研究了含LPSO相的Mg-Y-Zn合金的强韧化机制并已取得一些理论上的突破。首先,LPSO相的存在能够提高镁基体基面的临界分切应力,从而通过激活非基面滑移来提高合金中有效的滑移系数量,这对改善镁合金中强度与延伸率的矛盾关系意义重大[36]。其次,LPSO相在镁的基面和棱柱面上都与基体共格,能够承担一定的塑性变形,这对含LPSO相的镁合金塑韧性有利的。如图3所示[37],已有研究通过原子尺度的像差校正扫描透射显微镜观察到了Mg-Zn-Y合金中LPSO相以及堆垛层错(SF)的扭折变形及Zn与Y原子在扭折界面上的偏聚行为[37]。同时,高密度LPSO相可以抑制镁合金在形变过程中孪晶的形成以及加速再结晶晶粒的细化[38]。

图3 压缩后的Mg97Zn1Y2合金中的LPSO相与SF扭折行为的HAADF-STEM图像[37]Fig.3 HAADF-STEM images of kinks of LPSO phase and SF in compressed Mg97Zn1Y2 alloy[37]

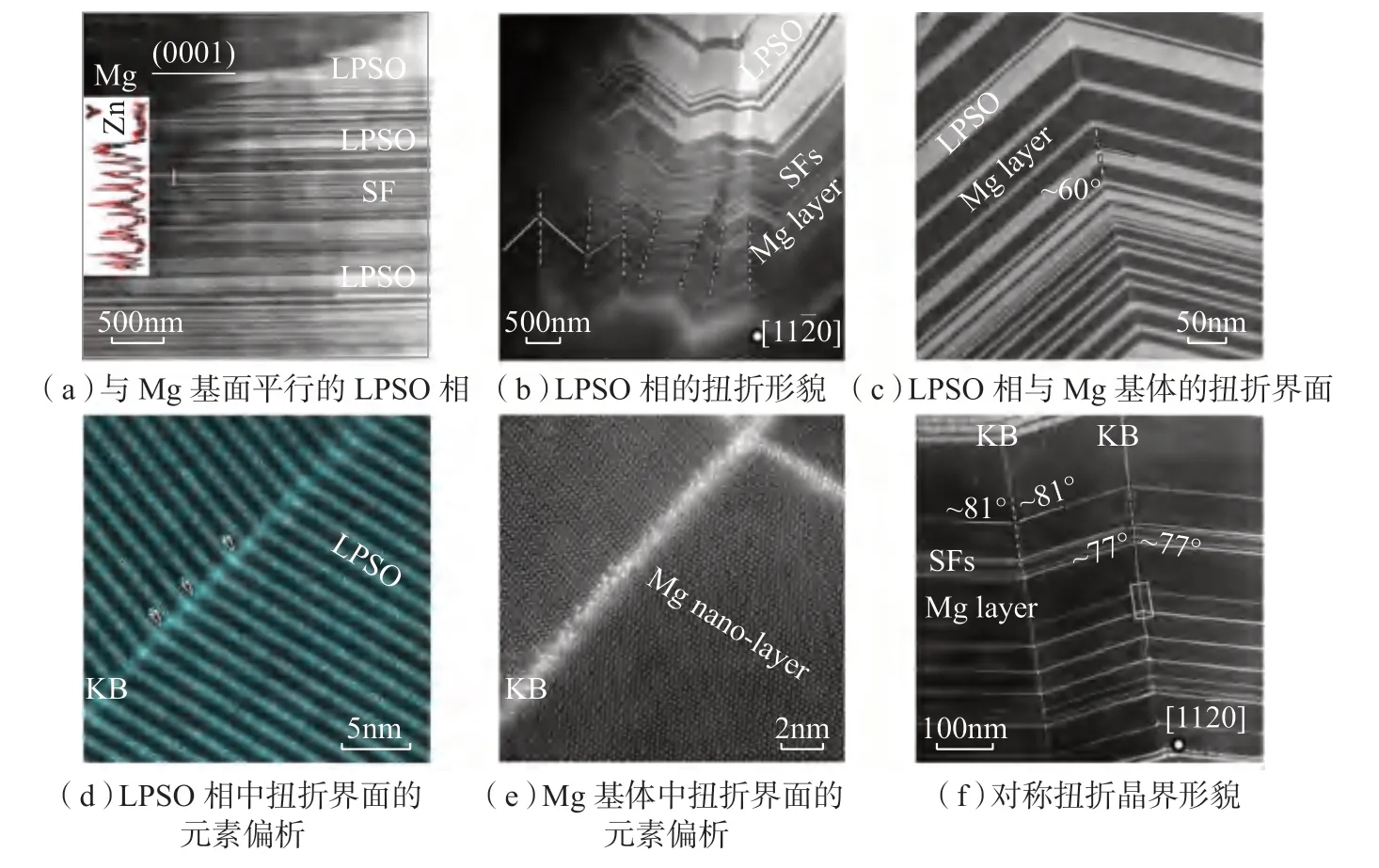

图4所示[39]的热力学计算表明,稀土Y元素在高温条件下的氧化倾向较Mg和其他几种稀土元素更大(化学活性Y>Gd>Nd>Mg),这就导致Mg-Y系合金在熔铸过程中极易发生氧化烧损,不仅降低了Y元素的收得率,还会不可避免地向熔体中引入Y2O3夹杂物,影响熔体纯净度。为了提高WE43合金的铸造工艺性能,可在保持稀土元素总添加量不变的情况下采用Gd元素部分取代Y元素,所优化出的Mg-2Y-3Gd-2Nd-0.5Zn-0.5Zr合金不仅具有良好的铸造工艺性能,且其室温与高温力学性能均与WE43合金相当,更适合生产薄壁复杂的航空航天铸件产品[39]。

图4 镁及4种稀土元素氧化反应的吉布斯自由能变化[39]Fig.4 Gibbs free energy of oxidation reactions of Mg and four kinds of RE elements[39]

1.3 铸造Mg-Nd系合金

Nd属于轻稀土元素,在镁中的最大固溶度可达3.6%(质量分数),固溶处理后得到的Mg-Nd合金过饱和固溶体在时效过程中可以析出一系列亚稳强化相,合金可获得较强的时效强化效果,具体的时效析出序列为:S.S.S.S.→GP区→β″(DO19,Mg3Nd)→β′(fcc,Mg3Nd)→β(bct,Mg12Nd)[40]。其中,β″被认为是合金峰时效态最主要的强化相,其结构为具有两维stepped quasi-DO19型超结构的密排六方相[41],与Mg基体完全共格:(0001)β″//(0001)Mg,[101—0]β″//[101—0]Mg。β″能在较大的温度范围内相对稳定的存在,因此可以显著提高合金的蠕变性能。

由于Nd元素在Mg中的生长限制因子较小,铸造Mg-Nd二元合金的晶粒往往比较粗大,甚至可达毫米级,无法满足合金作为结构材料的服役性能要求,因此通常在合金中添加质量分数约为0.5%的Zr进行晶粒细化以改善合金的力学性能。此外,大量研究发现添加少量Zn(质量分数≤1.3%)可以增加熔体的流动性,提高合金的铸造工艺性能[42]。据报道,Mg-Nd-Zn合金的析出序列为S.S.S.S.→GP区→β′→β2→β1/γ′→β[43],亚稳态相β′、β1作为合金的主要强化相,可以大大提高Mg-Nd合金的综合力学性能。进一步向Mg-Nd-Zn合金中加入Zr,不仅为晶粒细化提供异质形核质点,还影响了热处理过程中的组织演变。Wang等[44]研究了添加质量分数为0.5%的Zr对Mg-2.7Nd-0.6Zn合金组织与性能的影响,发现固溶处理后的合金中会形成Zn2Zr3纳米强化相,显著提高合金硬度;此外,Zn2Zr3相的析出会降低Mg基体中Zn的固溶度,使得峰时效合金中棱柱面析出β1-Mg3(Nd,Zn)相与基面析出γ″-Mg7(Nd,Zn)3相的比例增大,如图5所示[44],析出强化效果得到增强,峰时效态Mg-2.7Nd-0.6Zn-0.5Zr合金的维氏硬度达到105HV,比不含Zr的合金提高了约14%。我国自主研发的高强耐热ZM6镁稀土合金就是Mg-Nd-Zn-Zr系合金,其力学性能(抗拉强度>250MPa,延伸率>7%)和抗腐蚀性能与WE43合金接近,能在250℃的高温环境中保持性能稳定[45],因而在我国国防工业中获得了广泛的应用。上海交通大学在ZM6的成分基础上,通过调整Nd/Zn比,开发出了成本低、性能优良的铸造Mg-Nd-Zn-Zr(JDM1)合金[46],该合金不仅铸造工艺性能与AZ31相当,其力学性能(合金抗拉强度>300MPa,延伸率>10%)、蠕变性能及耐蚀性能均明显提高,已被应用于汽车轮毂、发动机支架等零部件上,推动了我国高性能镁合金的快速发展。

图5 峰时效态下沿不同入射轴拍摄的Mg-2.7Nd-0.6Zn-0.5Zr和Mg-2.7Nd-0.6Zn合金的HAADF-STEM像[44]Fig.5 HAADF-STEM images of peak-aged Mg-2.7Nd-0.6Zn-0.5Zr and Mg-2.7Nd-0.6Zn alloys[44]

2 镁合金铸造成形方法

镁合金的熔点低、结晶潜热小、黏度低、流动性能好,易于成形各类大尺寸、形状复杂的零部件。镁合金的塑性变形能力较差,且变形工艺主要用于制备结构较为简单的薄板、挤压件等型材。因而铸造成形是当前镁合金最主要的成形方式,镁合金铸件约占所有镁合金构件的90%。镁合金的铸造成形工艺主要包括重力铸造、低压铸造、挤压铸造及高压铸造等。

2.1 重力铸造

重力铸造包括重力砂型铸造、重力金属型铸造和重力熔模铸造等,其中砂型和金属型铸造的应用最为广泛。镁合金的重力砂型铸造的优势是可单件小批量生产各类不同结构的铸件,尤其适用于生产航空航天领域的大型复杂铸件[47]。用于镁合金铸造的型砂经历了自然砂、二氧化碳水玻璃砂以及自硬树脂砂等多个不同的发展阶段。采用自硬砂造型制芯能够在简化砂铸工艺的同时大幅提高镁合金铸件质量,还能够减少镁液在浇铸过程中的有毒有害气体排放,有利于改善铸造生产环境。

镁稀土合金砂型铸造存在以下技术难点:(1)砂型铸造工艺适合于生产三维尺寸较大、结构较为复杂的零件,因而所需的浇铸时间往往较长,而高活性的镁稀土合金熔体在充型过程中易发生氧化燃烧生成大量稀土氧化物和氧化镁夹杂,严重降低砂铸件质量;(2)相比较于金属型而言,砂型的导热能力低、型腔内的温度梯度更平缓,合金熔体趋于糊状凝固,这就导致镁稀土合金砂型铸件中由于补缩困难而经常出现缩孔、缩松等缺陷[48-49];(3)砂型铸造工艺冷却速度缓慢,砂铸镁稀土合金的组织粗大,性能较金属型铸造合金有明显降低,因此在浇铸之前务必对镁稀土合金熔体进行有效的细化处理[50]。因此,近年来镁稀土合金重力砂型铸造的最新研究进展主要集中在含阻燃剂的型砂成分设计、铸造缺陷表征预测以及砂铸合金组织性能控制等方面[51-52]。

向呋喃树脂砂中加入质量分数1%阻燃剂(阻燃剂成分:80%硼酸+20%硫粉)对合金的铸态组织没有明显影响,但在高温熔体的加热作用下,砂型表面能够分解形成含SO2、B2O3的保护性气氛以抑制Mg-10Gd-3Y-0.5Zr合金在流动充型过程中的氧化燃烧。这样不仅能够大幅降低镁稀土合金砂铸件中的氧化夹杂含量,还能提高合金液的流动性[51]。加Zr细化处理并不能明显改善WE54砂型铸件中的缩孔、缩松缺陷,而当冒口直径从40mm提高到90mm后,铸件中含缩松的区域面积显著减小,铸件的致密度提高[52]。试验结果表明,当冒口的凝固模数mr与铸件凝固模数mc满足mr≥1.3mc时,尺寸为200mm×150mm×25mm的WE54合金砂型铸板中不会产生明显的缩松缺陷。如图6所示[52],利用Niyama准则对WE54合金砂铸件中的缩孔缺陷进行预测发现,当Niyama小于临界值0.4℃0.5·s0.5/mm时,砂铸板中的缩松区域面积与Niyama准则预测的缺陷结果非常吻合。

金属型铸造的冷却速度比砂型铸造的高,其铸件组织更为致密。如图7所示[53],对比研究砂型铸造和金属型铸造的WE54镁稀土合金的显微组织可以发现,尽管两种铸造工艺制备得到的合金的铸态组织特征相近,但是金属型铸造合金的晶粒和第二相的尺寸更加细小,显微组织也更加均匀[53]。因此对于相同成分的镁稀土合金砂铸件和金属型铸件而言,其固溶与时效处理制度也有所不同。如砂型铸造Mg-10Gd-3Y-0.5Zr合金的共晶组织较为粗大,其最佳固溶处理工艺为在525℃下保温12h,而金属型铸造的Mg-10Gd-3Y-0.5Zr合金在500℃下固溶6h即可以获得较为理想的固溶效果[54-55]。但正是由于金属型的激冷作用强,铸造过程中易发生浇不足、冷隔、热裂纹等缺陷。为了将砂型铸造和金属型铸造的工艺优势进行结合,目前研究者开始尝试采用复合铸型来生产镁合金铸件。如采用金属型和砂型分别作为外型和内腔,采用金属型作为外型能够提高合金液的冷却速度,使得合金组织更为致密;而内部的砂型则能够用于制作形状结构较为复杂的型腔,使其更能满足镁合金零部件的实际生产需求。

图7 砂型铸造和金属型铸造WE54镁合金组织对比[53]Fig.7 Microstructure comparison between sand casting and investment casting WE54 Mg alloys[53]

熔模铸造是在易熔化的模样表面包覆多层耐火材料后再将模样熔化倒出形成无分型面的壳型,经焙烧和浇铸后获得铸件的一种铸造成形工艺。相比较于砂型和金属型铸造而言,熔模铸造的材料利用率高,可生产形状复杂的铸件,其生产批量不受限制。经熔模精密铸造得到的铸件的力学性能与砂型铸造相当,且表面质量和尺寸精度更高[56]。在大型、复杂的薄壁铸件成形方面,熔模铸造更能展现其独特的工艺优势。

然而镁合金熔模铸造也存在一些技术难点:在浇铸和凝固过程中,活泼的镁合金熔体极易与熔模型壳之间发生界面反应,这不仅会降低镁液的纯净度,还会严重降低镁合金熔模铸件的表面精度。尤其是镁稀土合金熔体化学活性比镁液还强,稀土元素与型壳反应还会导致昂贵的稀土发生烧损,降低稀土收得率,恶化镁稀土合金熔模铸件的力学性能。因此,如何减缓或消除镁熔体与型壳之间的界面反应已经成为当前镁合金熔模铸造领域亟需解决的关键问题。

当前,气体保护阻燃(SF6、CO2、SO2等)、阻燃剂阻燃(释氟抑制剂KBF4和NaBF4等)及选择合适的型壳材料是抑制镁合金熔模铸造界面反应的主要方法。Jafari等[57]采用ZrSiO4与SiO2制备出厚度分别为3~4mm与7~8mm的型壳,并将其应用于AZ91D镁合金熔模铸造,研究结果表明,所制备出的型壳能够抑制镁液的界面反应,且使用较薄的型壳可以获得更高的凝固速率,最终获得表面质量良好的铸件。东北大学陈荣石等[53]研究发现熔模铸造WE43合金铸件的室温和高温力学性能均低于砂型铸造WE43合金铸件,这主要由于稀土Y元素的化学活性非常强,因此含Y量较高的WE54合金在充型及凝固过程中会与壳型发生强烈的界面反应,导致大量氧化夹杂生成。国外的近期研究表明,采用Y2O3作为型壳涂层材料能够有效防止AZ91D-1CaO合金熔体与型壳的界面反应,所制备的薄壁铸件表面质量得到大幅提高[58]。若采用Y2O3作为WE系合金熔模铸造的型壳涂层材料,则能够提高Y氧化反应式中生成物的活度,减小该反应的标准吉布斯自由能变化,从而有望从热力学的角度抑制Y元素与壳型发生界面反应。

2.2 低压铸造

在重力浇铸过程中,熔体仅依靠重力的作用充填型腔,因而重力浇铸工艺并不适合于生产大尺寸薄壁铸件。特别是在重力砂型铸造工艺中,由于砂型内的温度梯度较为平缓,熔体趋于同时凝固而不易补缩,在铸件中极易产生缩孔、缩松等铸造缺陷,严重降低铸件组织的致密度。另一方面,镁熔体在充填型腔的过程中,合金液前沿易产生紊流而发生严重的氧化烧损,降低了合金液的纯净度,影响铸件质量。

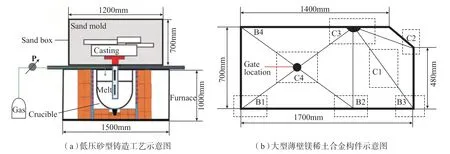

低压铸造是指利用较低的气体压力(0.02~0.15MPa)使金属液自下而上缓慢充填型腔,并在一定压力下凝固以获得铸件的方法。目前航空航天大型复杂铸件的主要成形方法是低压或者差压砂型铸造工艺(图8[27])。在稀有气体的压力下,合金液充型前沿更加平稳,避免了在重力铸造的充型过程中合金液前沿的氧化和卷气的发生。目前,国内研究者已经通过低压砂铸工艺生产出最大长度为1700mm,最小厚度为2~5mm的大型薄壁镁稀土合金构件[59]。研究结果表明,低压铸造工艺的补缩性更好,可制备组织致密的铸件,适合于生产大型薄壁复杂件,且无需冒口、无污染,易实现自动化。低压铸造利用稀有气体压力使金属液反重力充填型腔,避免金属液前沿产生翻滚、冲击和飞溅,提高了充型过程的平稳性;另外,熔体在压力下凝固补缩能有效减少疏松的形成,大幅提高铸件质量。

图8 采用低压砂型铸造生产的大型镁稀土合金构件示意图[27]Fig.8 Schematic of large-size Mg-RE alloy components produced by low-pressure sand casting[27]

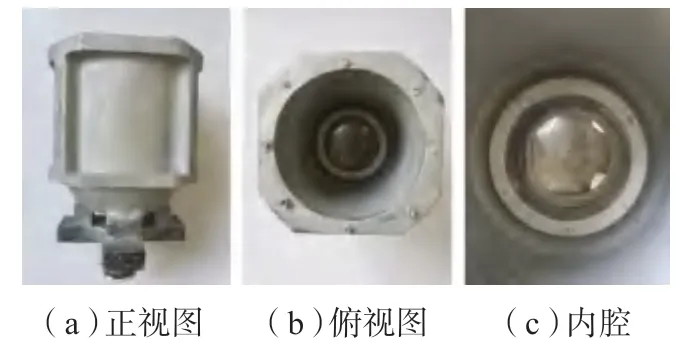

近年来,大量研究者致力于采用低压铸造工艺成型镁稀土合金铸件,取得了一系列原创性的研究成果。Zhou等[60]基于Niyama判据,采用数值模拟和试验相结合的方法,对重力砂型铸造和低压砂型铸造的Mg-6Gd-3Y-0.5Zr合金中的缩孔缺陷进行了预测。如图9所示[60],结果表明重力铸造和低压铸造条件下合金的临界Niyama值分别为0.44℃0.5·s0.5/mm和0.3℃0.5·s0.5/mm,这说明低压铸造工艺能够显著降低缩孔的数量。因此,低压砂铸Mg-RE合金的机械强度,包括拉伸强度和高周疲劳强度相比较于常规重力铸造合金有所提高。如图10所示[53],陈荣石等将低压铸造与熔模铸造两种工艺相结合并对浇注系统进行模拟与优化,最终采用低压熔模铸造技术制备得到表面和内部质量良好的WE43镁合金机匣,有效减少了冷隔、夹杂和疏松等缺陷数量,提高了铸件内部冶金质量。试验表明,峰时效态合金的抗拉强度高达247MPa,可广泛应用于飞机发动机中形状复杂、壁厚较薄的结构件。

图9 低压铸造成型和重力铸造成型的铸板在不同取样位置Niyama的预测值与缩孔体积分数的关系[60]Fig.9 Relationship between predicted Niyama value and volume fraction of shrinkage microporosity at different sampling positions of cast plates fabricated by low-pressure sand casting and gravity casting[60]

图10 低压熔模铸造WE43镁合金机匣[53]Fig.10 WE43 alloy casing fabricated by low-pressure investment casting[53]

2.3 挤压铸造

镁合金挤压铸造是一种借鉴了压铸和模锻而发展起来的新型铸造工艺。先将镁合金熔体浇入模具中,随后在合金的凝固过程中施加一定压力并将铸造和锻造合并为一个步骤,使合金液在压力下发生结晶[61]。在合金液的凝固过程中通过冲头施加一定的外部压力有利于保证铸件质量,原因有3点:(1)金属液在一定的压力下充型凝固有利于改善合金液与型壁之间的换热条件,能够通过提高合金液冷却速度从而获得致密细小的组织;(2)外加压力能够强制合金液在型腔中充分流动从而抑制铸件中气孔、缩孔及缩松的形成;(3)能够通过限制合金液的流动来避免宏观偏析的形成。因此,镁合金挤压铸造件的表面质量较高,力学性能优于传统高压铸造和金属型铸造合金,且挤压铸件能够通过高温后热处理实现进一步强化。挤压铸造分为直接挤压和间接挤压两种方式,直接挤压铸造没有浇注系统,因而冲头压力直接作用于型腔的金属液,铸件组织致密,缺点是需进行定量浇注;间接挤压铸造的特点是冲头压力需要通过浇铸系统传递给型腔金属液,因而合金液受到的压力较低,不利于合金的强制补缩,因此铸件的致密度较直接挤压铸造工艺的低。其优势是无需配置定量浇铸系统,生产柔性更高。

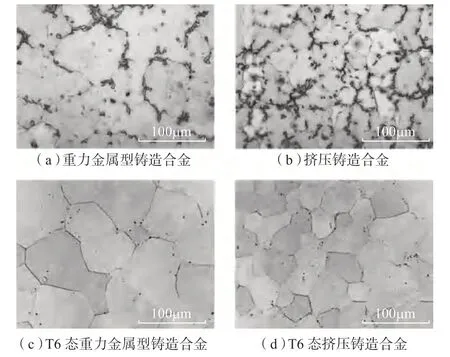

压力和浇注温度等工艺参数是影响挤压铸造镁合金组织和性能的关键因素。Wang等[62-63]系统研究了挤压铸造工艺参数对GW103K镁稀土合金的影响,结果表明增大施加压力可以显著细化合金组织,提高合金强度与塑性;降低浇铸温度可以细化晶粒,提高强度,但塑性有所降低。GW103K镁合金挤压铸造的最优工艺为:施加压力为160MPa,浇注温度为720℃,铸件抗拉强度达232MPa,经T6处理后的抗拉强度可达383MPa。如图11所示[62],相比较于重力金属型铸造合金,挤压铸造合金的铸态组织和T6态组织均更加细小[63]。Zhao等[64]比较研究了重力铸造和挤压铸造的Mg-15Gd-1Zn-0.4Zr合金的显微组织及力学性能,研究表明挤压铸造能够显著降低GZ151K合金的晶粒尺寸,且合金峰时效硬度随挤压压力的增加而提高。Lü等[65]还将挤压铸造工艺运用到含LPSO相的Mg-Ni-Y和Mg-Zn-Y合金的制备中,研究发现经超声细化后的LPSO相在合金的冷却过程中仍然会继续发生粗化,影响了超声细化处理的效果。若将熔体超声处理与挤压铸造工艺相结合,能够进一步提高镁稀土合金的力学性能。但对于Mg97Zn2Y1合金而言,挤压铸造工艺会促进硬度较高的YZn3合金在LPSO相内部析出,这会削弱LPSO相对合金的强化效果。

图11 重力金属型铸造与挤压铸造GW103K合金组织对比[62]Fig.11 Microstructure of GW103K alloy fabricated by gravity permanent mold casting and squeeze casting[62]

2.4 高压铸造

高压铸造是指在高压(30~80MPa)作用下,使熔融或半熔融的金属高速(0.5~50m/s)压射充填型腔,并在高压下结晶的铸造方法。压铸是镁合金零件最主要、应用最广泛的成形工艺。高压铸造是一种近净成形技术,压铸件表面无需后续机械加工便可进行装配使用。其主要工艺特点是:(1)生产效率较高;(2)冷却速度较快,合金组织细小;(3)铸件表面质量、形状和尺寸精度较高;(4)易于实现高度自动化。当前,压铸镁合金主要有AZ、AM、AS和AE系列,其中具有代表性的合金牌号有AZ91、AM60、AM50、AS41、AS21和AE42等。

镁合金的熔点较低,凝固潜热较小,合金液黏度低因而流动性较好,能够在压力的作用下充填复杂型腔,因此镁合金非常适合于压铸工艺,包括冷室压铸和热室压铸。目前镁合金压铸件的最小壁厚能够达到0.6mm,这在3C行业能够形成极大的竞争力。除上述提到的压铸镁合金系列外,研究者们已经开始采用压铸工艺生产高性能的镁稀土合金,如Mg-Gd-Dy[66]、Mg-La-RE(Nd、Y或Gd)[67]和Mg-Nd-Zn-Zr[68]等系列合金。然而,一直以来有两个因素限制了镁合金压铸件的发展。

(1)在镁熔体被高速压射充填型腔时,其流动前沿会产生雾化导致比表面积大大提高,在镁合金压铸件中形成卷气、氧化夹杂等缺陷。尤其是压铸件中的气体会在高温热处理过程中发生体积膨胀而导致铸件表面起泡,因而压铸件无法经过后续热处理进一步提高力学性能。如图12所示[69],通过X射线断层扫描能够获得高压铸造AM60B合金的三维孔隙度形貌,根据气孔体积和球形度能够识别出气缩孔、气孔、网状收缩和岛状收缩4种孔隙类型。真空压铸或充氧压铸技术能够显著改善镁合金压铸的卷气行为。真空压铸技术是通过在合金液充型之前抽除模具型腔内的空气而减少压铸件内的气孔数量;而充氧压铸则是在压铸过程中向型腔内充填氧气以置换出空气,随后高温镁液与氧气完全反应而降低了压铸件中的气体体积分数。镁合金真空压铸件和充氧压铸件的力学性能均可通过后续热处理得到进一步提高,但其存在设备复杂、成本较高等缺点。

图12 高压铸造AM60B合金的孔洞缺陷形貌[69]Fig.12 Three-dimensional porosity morphology of high-pressure die casting of AM60B alloy[69]

(2)当镁合金液被浇铸进入料筒后,少部分熔体会在料筒壁的激冷作用下凝固并形成游离的预结晶组织,这些粗大的预结晶组织会随着合金液一起被压入模腔中并在铸件中保留下来,导致压铸件组织均匀性降低,严重损伤铸件的力学性能,如图13所示[68]。为了克服这一问题,Li等[69]通过在浇道处设计一种预结晶收集器,有效降低了Mg-3.0Nd-0.3Zn-0.6Zr合金真空压铸件中的预结晶数量与尺寸,大幅提升了压铸件的拉伸强度和延伸率。

图13 镁合金压铸件不同区域的预结晶组织形貌[68]Fig.13 Microstructure of external solidified crystals in different areas of die casting of Mg alloy[68]

3 铸造镁稀土合金在发动机领域研究应用现状

如上文所述,镁及镁稀土合金的主要优势有轻质、高比强度和比刚度,尤其是阻尼减振性能优良;同时,镁稀土合金具有良好的铸造工艺性能,能够成型大型复杂的铸件,非常适合制造在冲击和振动环境下服役的零部件。根据相关统计数据,飞机发动机80%的故障是因振动引起的。因而具有高阻尼性能的镁合金铸件非常适用于飞机发动机中一些形状复杂、受强烈振动的零部件。镁合金在直升机发动机结构质量中占比达2%,主要用于制造中介机匣、附件机匣以及驱动变速系统的外壳、发动机架等。镁合金在发动机部件上应用的短板主要是抗腐蚀性能不足、塑性变形能力差,这些因素限制了镁合金部件在航空工业领域的广泛应用。

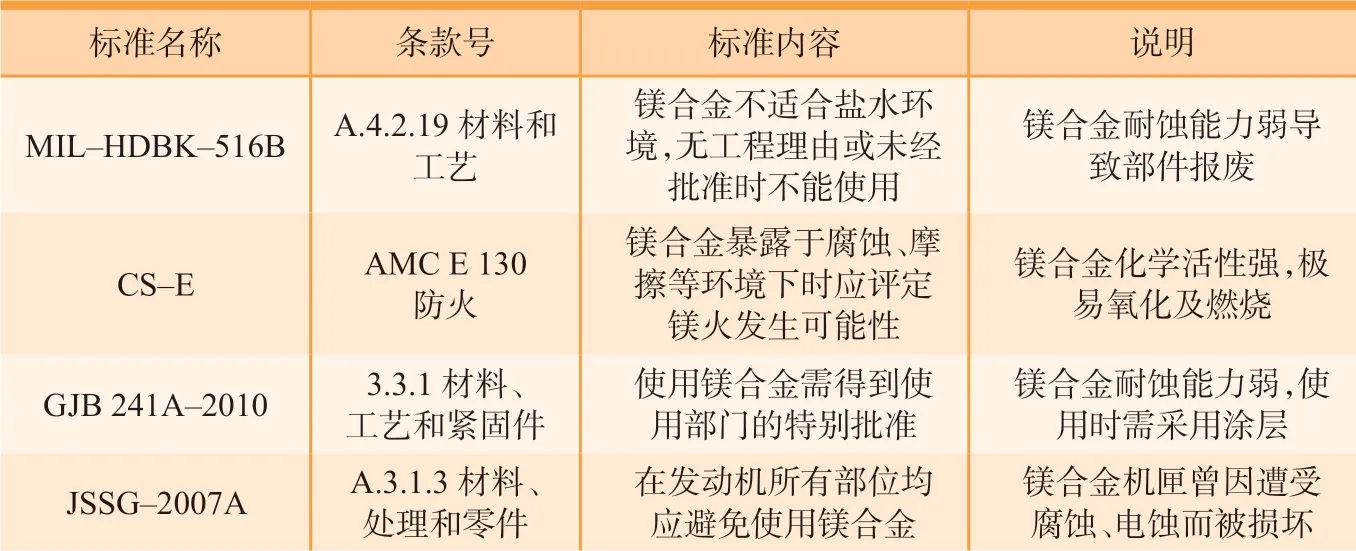

3.1 镁合金材料在航空发动机中的使用要求

多项航空发动机适航标准及通用标准规范中均对镁合金材料的使用环境和使用许可提出了明确要求,如2008年美国国防部颁布的MILHDBK-516B《适航性审查准则》、2003年欧洲联合航空局颁布的CS-E《发动机合格证规范》、2010年我国颁布的GJB 241A—2010《航空涡轮喷气和涡轮风扇发动机通用规范》以及2007年我国颁布的JSSG 2007B《航空涡喷涡扇涡轴涡桨发动机联合使用规范指南》[70]。表2列出了上述各适航条款及标准对镁合金材料的使用要求。

表2 各适航条款及标准对镁合金材料的使用要求Table 2 Requirements for use of Mg alloys in various airworthiness standards

从对比情况来看,镁合金耐腐蚀性能较差是其被限制用于某些航空发动机部件的主要原因之一。事实上,早期很多航空发动机机匣和壳体均广泛采用镁合金铸件,如滑油传动壳体、滑油泵壳体、机匣壳体等。然而,随着使用年限的增加,研究人员发现滑油系统镁合金构件在工作过程中腐蚀严重,报废量大。尤其是在沿海、高温湿热以及大气污染较严重的地区,镁合金铸件的腐蚀速率被加快,限制了其在航空工业零部件上的应用。镁合金电极电位是常规金属结构材料中最低的,而且在镁合金熔体中极易形成氯化物熔剂夹杂和Fe、Co、Ni、Cu等杂质元素。更重要的是,当前用于航空发动机部件的高强耐热镁合金材料多是镁稀土合金体系,而稀土的化学活性比镁还强,在熔体制备、浇铸等过程中,高活性的稀土极易发生氧化而形成稀土氧化夹杂,这些夹杂物和杂质元素的存在又会进一步恶化镁合金铸件的耐腐蚀性能[71]。国外部分研究机构主要通过提高合金熔体的纯净度以改善镁合金部件的耐腐蚀性能,如采用无熔剂精炼工艺并对镁合金材料中的杂质元素含量进行严格限定。在镁合金发动机部件的结构设计方面,应尽量避免采用凹槽、空腔等结构,因为这些结构易形成长期积水、积油而导致镁合金腐蚀;必要时还需采用涂层以避免镁铸件与其他材料零部件产生接触腐蚀。由于镁合金燃点低、镁粉有爆炸危险,还应避免镁合金部件在使用过程中长期暴露于高温之下。尽管如此,通过解读上述4项标准可以发现,在通过控制合金熔体的纯净度、合理设计零部件结构、采用有效的防护涂层等方法以提高镁合金铸件的耐腐蚀性能、避免镁火形成的基础上,选用镁合金材料以实现发动机部件的轻量化和系统降噪也是可以被接受的。

3.2 铸造镁稀土合金在航空发动机部件中的应用

镁合金具有优良的铸造工艺性能和切削加工性能,能够成形大型复杂薄壁结构件,常被用于制造航空动力系统部件中的壳体类铸件。由于航空发动机部件经常在温度高、振动强的工作条件下长期服役,因此用于制造航空发动机部件的镁合金材料主要都是以含稀土的高强耐热镁合金为主,主要有ZE41(Mg-4Zn-1RE-0.6Zr)、WE54(Mg-5Y-4RE-0.5Zr)、WE43(Mg-4Y-3RE-0.5Zr)、EV31(Mg-3Nd-1Gd-0.5Zr)和QE22(Mg-2RE-2Ag-0.6Zr)等。上述这些高性能的镁合金已被广泛用于通用电气、霍尼韦尔、罗·罗和普惠等世界著名发动机制造商开发设计的多款航空发动机,包括涡轮螺旋桨发动机、集成减速齿轮箱、普惠PW-100/150系列以及许多通勤飞机上使用的PT-6发动机。由于砂型铸造导热能力较弱,合金液在砂型中的流动充型能力强,因而大型复杂结构的镁稀土合金铸件往往采用砂型铸造工艺成型,尤其是用于航空发动机上的薄壁壳体铸件多采用低压或差压砂型铸造生产。一些结构复杂、尺寸精度要求较高的镁稀土合金发动机部件也会采用低压熔模铸造工艺生产,而少数小型简单部件可以采用冷却速度较快的低压金属型铸造工艺生产以提高零部件的力学性能。

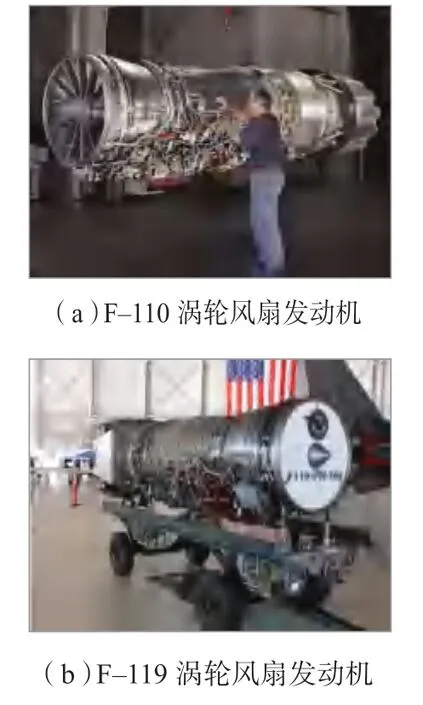

普惠公司生产的航空发动机PW535的壳体采用了ZE41镁合金铸件(图14)。美国F-16、F-18、F-22、F-35及欧洲台风等战斗机采用的辅助传动系统的壳体多为ZE41镁合金铸件,其中F-16和F-18飞机配装的F-110涡轮风扇发动机附件机匣以及F-22飞机配装的F-119涡轮风扇发动机均采用WE43镁合金铸件制造变速箱壳体,如图15所示。

图14 PW535发动机的ZE41镁合金铸件壳体Fig.14 ZE41 Mg alloy casting used in aero-engine PW535

图15 采用WE43镁合金铸件作为变速箱壳体材料的航空发动机Fig.15 Aero-engine using WE43 Mg alloy casting as shell of gearbox

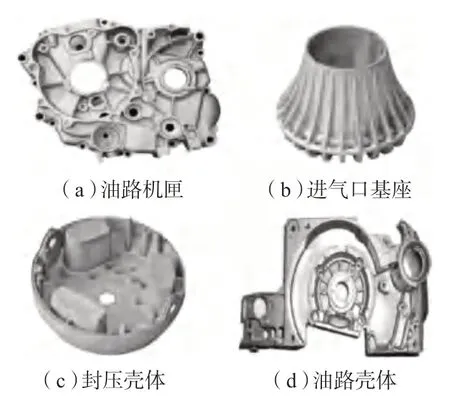

近年来,为了提高航空发动机部件的镁合金铸件尺寸精度,欧美等国家采用集熔炼、熔体输送、反重力浇注的一体化气体保护技术,有效避免了高活性镁熔体在制备过程中的氧化燃烧,实现了镁合金精密铸件的批量生产,图16[72]为国外4款典型的航空发动机用镁合金精密铸件。另外,美国Aristo Cast公司也利用熔模精密铸造技术将其开发的阻燃镁合金应用于航空发动机的各类壳体、支架等构件研制上,轻量化效果显著,如图17所示[73]。国外已经形成了涵盖各类不同牌号镁合金的熔模铸造技术标准,并已经为生产高精度、复杂薄壁镁合金铸件提供了重要技术参考。

图16 国外航空发动机镁合金精密铸件[72]Fig.16 Mg alloy precision castings used in foreign aero-engine[72]

图17 镁合金熔模精密铸件[73]Fig.17 Precision investment castings of Mg alloy[73]

国内用于航空发动机领域的铸造镁合金牌号主要有ZM2(Mg-4Zn-1RE-0.5Zr,相当于国外ZE41)、ZM3(Mg-3RE-0.5Zn-0.5Zr)、ZM4(Mg-3RE-3Zn-0.5Zr)、ZM5(Mg-8Al-0.5Zn-0.2Mn)和ZM6(Mg-2.5Nd-0.5Zn-0.5Zr)等。ZM2主要应用于国产涡喷-7及涡喷-13发动机的前后机匣和主机匣等。ZM3应用于装备在歼-6飞机的涡喷-6发动机的前舱铸件及涡喷-11发动机的离心机匣。我国第一台自行设计、生产的涡喷发动机的附件机匣便是采用ZM5镁合金。ZM6镁合金的室温和高温力学性能优异,还具有较高的高温蠕变性能,可在250℃的高温环境下服役,因而被用来制造某型燃气涡轮发动机的附件传动后机匣。

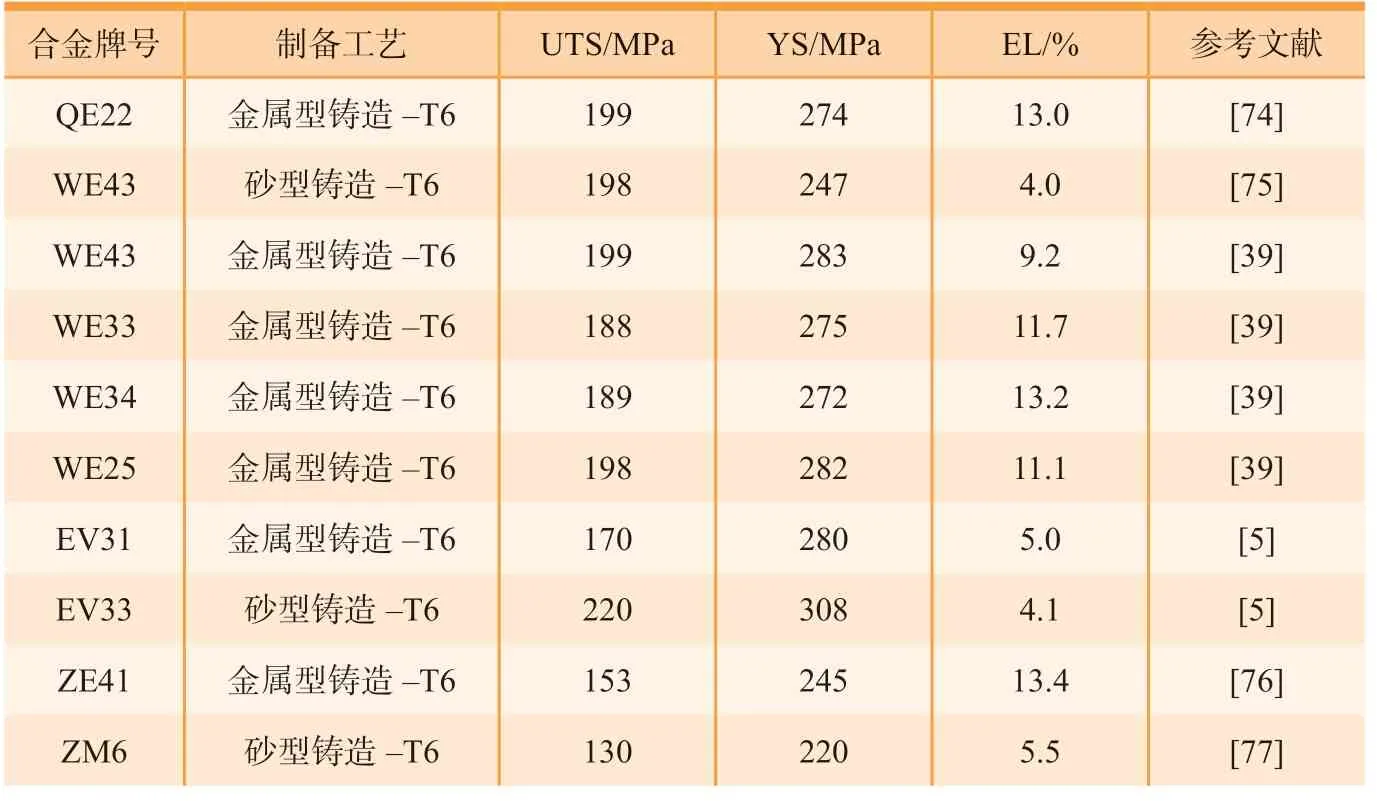

表3所示为常用于航空发动机部件的镁稀土合金材料的力学性能对比,同时也总结了几款近年来在WE43、EV31等系列合金成分的基础上新开发的镁稀土合金材料的力学性能[5,39,74-77]。尽管QE22合金的屈服强度和延伸率都表现优异,但该合金中含有质量分数2% Ag元素而导致该合金在制备成本方面并不占优势。其中,商用化程度最高的镁稀土合金WE43合金的抗拉强度最高可达280MPa以上,综合力学性能优良。然而正如前文提到的,由于WE43合金中的Y元素含量较高,高活性的Y元素在熔铸过程中极易发生氧化烧损,不仅降低了Y元素的收得率,还会影响合金的纯净度,因而WE43合金的铸造工艺性能有待进一步提高。适当降低WE43合金中Y元素含量或者用部分Gd元素取代Y元素能够有效改善WE系列镁合金的铸造工艺性能,使其更适合于成形大型复杂的航空发动机部件。如在同一制备工艺条件下,低Y含量的WE25(Mg-2Y-2Nd-3Gd)合金的室温和高温(200℃、250℃)屈服强度、抗拉强度均与WE43合金相当,且其塑性较WE54合金有一定提高[39]。EV31、ZE41和国内的ZM6合金屈服强度较其他几种合金低,在EV31的基础上将Gd元素含量提高到质量分数3%后,EV33合金的屈服强度和抗拉强度均高于WE43合金,且试验表明其高周疲劳性能较WE43合金和EV31合金均有明显改善[5]。

表3 用于航空发动机部件的铸造镁稀土合金材料室温力学性能Table 3 Mechanical properties of Mg-RE cast alloys applied for aero-engine parts

3.3 铸造镁稀土合金在航空航天装备其他部件中的应用

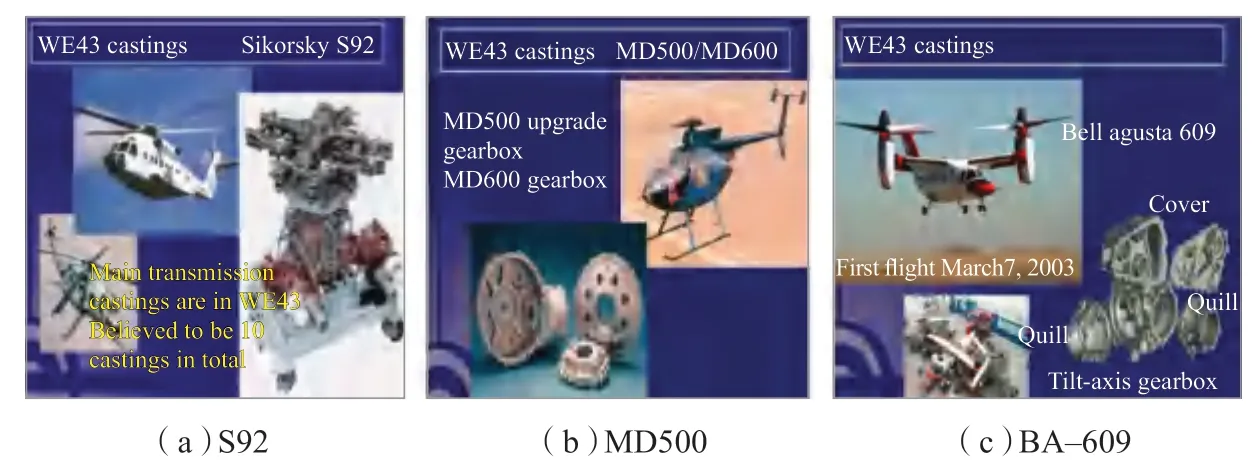

对直升机而言,其旋翼升力是服役的关键性能指标之一。将轻质镁合金应用到直升机的变速系统或减速机匣部件,能够有效降低机身自重,缓解系统振动,大幅提高其在战场上的载重量和机动性能。尤其是新一代高强耐热镁稀土合金的成功研发进一步拓宽了镁合金在直升机动力系统的应用范围,使得相关型号直升机能够适应高温、强振动等恶劣的服役环境。美国UH60“黑鹰”通用直升机、CH-47“支努干”双旋翼中型运输直升机以及波音AH-64“阿帕奇”武装直升机等多款先进直升机变速箱壳体均采用了ZE41镁合金铸件。美国AH-64D“阿帕奇”武装直升机则采用EV31镁合金替代了传统的ZE41合金,用于制造变速箱和座舱部位的零件[78]。除此之外,还有一些其他的直升机机型如S-92型直升机、贝尔BA-609型倾斜旋翼飞机和欧洲的NH90直升机等采用了目前商业化程度最高的WE53或WE54镁稀土合金作为变速箱壳体材料,单件质量最大达200kg。美国麦道公司也采用了WE43铸件制造MD500和MD600系列直升机的减速器承力机匣(图18)。镁稀土合金还用于许多辅助飞机部件结构,包括恒速驱动器、集成驱动发电机和辅助动力装置等。表4总结了当前镁合金在直升机机匣部件应用的现状。

表4 镁合金铸件在各类直升机机匣中的应用Table 4 Application of Mg alloy castings in cartridge receiver of different helicopters

图18 WE43镁合金在不同型号直升机机匣上的应用Fig.18 Application of WE43 Mg alloy in cartridge receiver of different helicopters

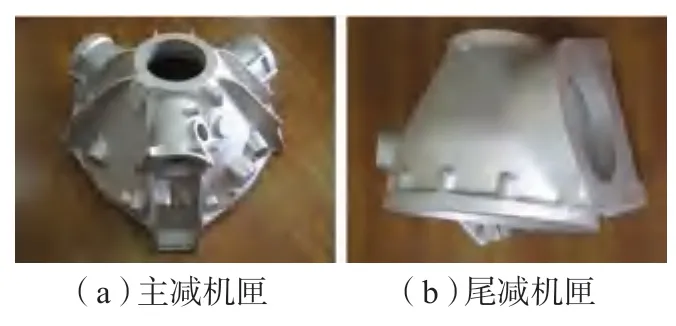

国内上海交通大学轻合金精密成型国家工程研究中心开发了JDM1、JDM2、JDM3以及JDM4等多种高强耐热镁稀土合金材料,针对镁稀土合金熔体纯净化、组织调控、表面处理、尺寸精度控制等技术瓶颈展开了研究,实现了铸造镁稀土合金在多款航空传动系统部件上的应用,轻量化效果显著,填补了我国在新一代武装直升机传动系统用镁合金材料的空白,提升了我国新型主战武器装备的战技指标。部分典型应用包括图19所示的某型直升机输入机匣与下机匣、某型直升机尾减速机匣、某型导弹舱体、某型导弹中介机匣、某型卫星支架、某型飞机部件和某型雷达部件。

图19 镁稀土合金在飞行器传动系统中的部分典型应用Fig.19 Typical applications of Mg-RE alloys in transmission system of aircraft

上海交通大学的研发团队还将自行设计开发的高强耐热镁稀土合金材料与低压砂型铸造工艺相结合,成功制备出了我国新一代直升机的传动系统机匣,如图20所示,这是新型高强耐热镁合金首次在我国航空部件上的应用。此外,还成功研制出某发动机的机匣盖部件,如图21所示[1]。相关研发成果为我国国防工业的发展做出了显著贡献。

图20 新一代直升机的传动系统机匣Fig.20 Transmission system receiver of new generation helicopter

图21 某新型发动机机匣盖[1]Fig.21 A new generation of engine case cover[1]

4 结论

轻量化是航空航天领域永恒的追求目标。轻质高强、耐热减振、成形性能优良的镁稀土合金是制造航空发动机部件的优势材料之一,其在航空发动机领域的应用前景非常广阔。然而,镁稀土合金仍然存在耐热性和耐蚀性较差等问题,产品总体应用规模还有待进一步扩大;此外,镁稀土合金熔体化学性质活泼,高品质合金熔体制备困难,铸件质量稳定性差;同时,相关行业标准、规范的缺失也造成了镁稀土合金航空发动机部件的发展短板。上述问题是限制镁稀土合金铸件在航空发动机领域广泛应用的主要原因。因此,在今后的研究应用中应重点关注以下4个方面。

(1)继续通过合金成分设计开发新型高性能镁稀土合金材料,持续完善镁合金的强化、失效机制模型,优化镁合金液态成形技术,提高镁合金在高温服役环境下的力学性能与抗氧化能力,从而拓宽镁合金铸件在航空发动机部件中的应用范围。

(2)加强不同服役环境下的镁稀土合金表面处理技术及防护层失效机制研究,进一步探明各类防护膜层与镁基体界面的组织演变研究,提高镁合金膜层自身的耐蚀性能。在此基础上加强对镁合金不同表面处理技术的综合运用,以克服单一技术的不足。

(3)当前用于大型复杂航空发动机部件的镁合金主要是镁稀土合金系列,其大都采用砂型铸造工艺成型。但稀土化学活性强,在熔体制备过程中极易产生稀土氧化夹杂,而且砂型冷却速度缓慢导致铸件组织粗大。需针对镁稀土合金开发有效的熔体净化、细化处理技术,提高铸件的质量稳定性。

(4)由于镁合金在我国航空发动机部件的应用规模不大,相关行业标准及规范严重缺失,限制了镁合金铸件在该领域的推广应用。因此,除技术革新外,高校及科研院所还应加强与航空用户单位的密切合作,努力实现航空发动机镁合金产品的标准化。