基于SLP方法的某支线客机尾锥生产线产能爬坡规划

2022-03-16王大维

刘 敏,王大维,张 旭

(中航沈飞民用飞机有限责任公司,沈阳 110000)

生产线布局规划就是在给定的空间内合理安排生产线上各工位及辅助设施的相对位置与面积,以确保生产线系统中物料流与信息流的畅通。在当前飞机制造企业,经常面临客户订单随时变化的情况,此时需要工程师对当前已有生产线进行升级改造。研究表明,物料的搬运费用占总成本的20%~50%,而合理的工厂布局规划可使这项费用至少减少10%~30%,车间布局是否合理不仅直接影响整个生产系统的运行,而且研究物料搬运成本的影响已成为确定生产成本的关键因素之一[1]。20世纪60年代美国工业工程师Richard Muther提出了系统性布局规划(Systematic layout planning,SLP)方法,该方法是一种条理性很强、通过物流分析与作业单位关系密切程度分析相结合、求得合理布置的一套系统性布置设计方法,使得原本依靠经验的定性布局设计进入到定量计算阶段。

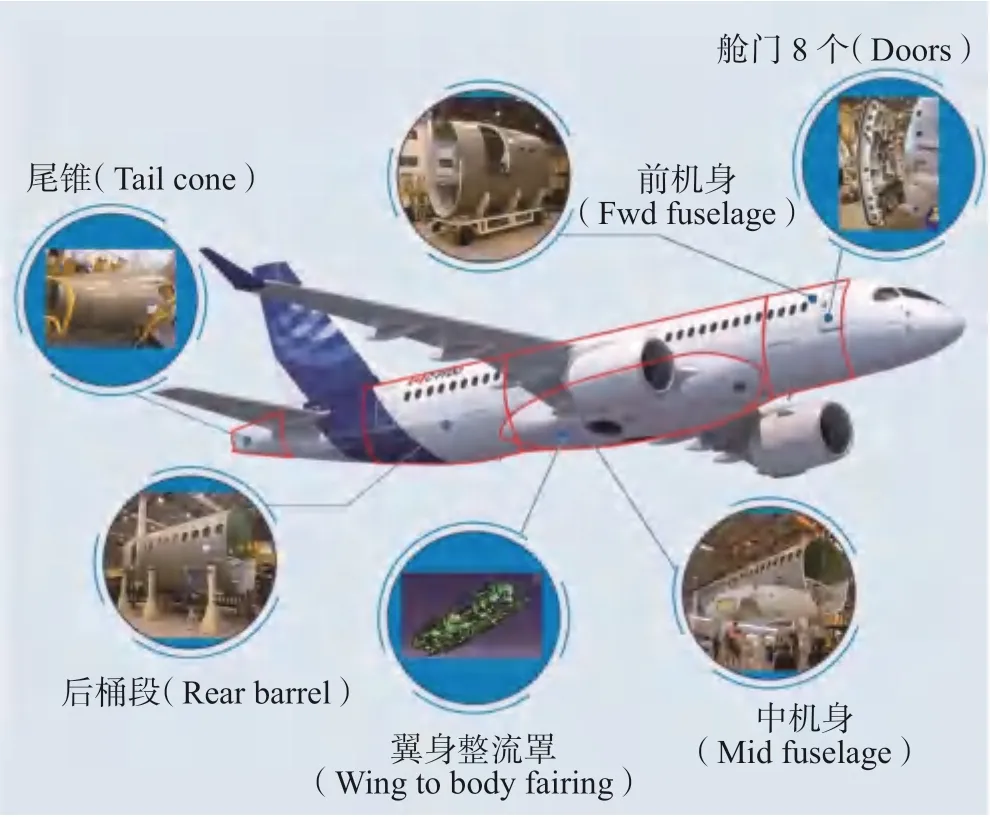

某型号支线客机是一款窄体、双引擎、中程喷气客机,中航沈飞民用飞机有限责任公司承担了前/中/后机身、舱门、尾锥、中央翼盒和翼身整流罩7个工作包产品的装配任务[2]。在2017年尾锥首架产品成功交付客户后,为了开通批生产线,结合首架研制过程中存在的问题,对尾锥工作包进行了综合工艺策划评审,主要针对以下3个方面:(1)核查首架研制是否存在工艺策划疏漏,包括工艺文件准确性核实、关键工艺过程控制等;(2)针对首架生产执行过程存在的问题进行改进,如工装改进、增加辅助定位器等;(3)为保证后续项目批产进行工艺优化及改进,如工具改进、装配顺序改进、工艺定额优化、零件装配状态优化等。

随着上述优化措施的实施,顺利开通了批生产线,根据MS14主进度计划,2018年尾锥需交付18架,2019年需交付66架,由于客户交付数量需求的迅速提升,要求工厂对当前生产线布局进行升级,以满足爬坡生产需求。同时基于精益生产线理念,消除当前生产现场物流搬运浪费、面积浪费,打造精益化的尾锥生产线,如图1所示。

图1 某支线飞机项目Fig.1 A regional aircraft program

1 SLP方法理论

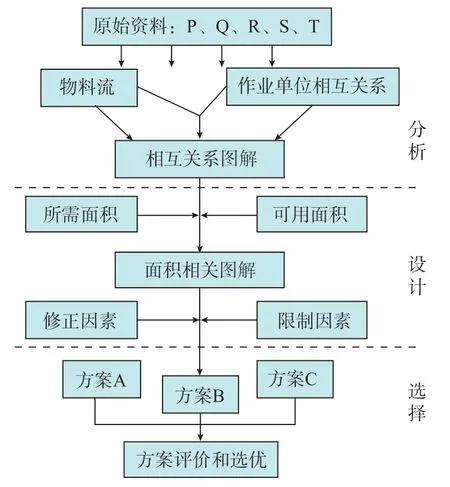

在规划与布局的SLP方法中,Richard Muther将研究规划与布局问题的起点归纳为5个基本要素,分别为产品、产量、工艺路线、支持服务和时间,如图2所示,按照SLP设计规划理论,在生产线产能爬坡规划过程中,分为3个阶段。

图2 SLP方法流程图Fig.2 Flow chart of systematic layout planning method

第1阶段为产能分析阶段,对产品P(Product)、产量Q(Quantity)、工艺路线R(Route)、支持服务S(Supporting service)、时间T(Time)5个要素进行收集和计算,5个要素分别解释了生产线建设过程中5个最重要的问题,即生产什么、生产多少、怎样生产、用什么支持生产、何时生产。基于上述5个要素进行物流、作业强度等分析,可以初步得到未来生产线大概轮廓。

第2阶段为方案设计阶段,将影响生产线的其他限制因素综合考虑后,通常设计3套方案供决策层评估。

第3阶段为选择阶段,由于不同的生产线布局规划侧重点不同,因此布局的评价是一个综合性的问题,没有绝对的好坏,只有相对的优势,采用综合评价表(考虑精益生产、物流、面积利用率、人因工程、未来重构性、风险应对、视觉管理等因素)对每种方案进行打分,最终评选出最优方案实施。

目前,SLP设计方法理论已经得到了国内外学者的广泛运用,并取得了一定研究成果,其中徐熔[3]采用SLP方法的相关理论,通过对H公司机加工和装配两类生产线平衡和生产线工序进行设计,将多条生产线作为多个单元布局进行优化配置,并提出了逐年改善的创新设计。李建华等[4]以XM煤矿企业的机加分公司车间为研究对象,通过SLP理论方法对车间的物流关系和作业单位相互关系进行分析,结合车间实际给出了2种优化方案。通过方案综合评价选出了较为合理的方案。陈传昊等[5]以新星配送中心为例,运用SLP法针对配送中心平面布局问题进行规划设计,得到最终合理的布局方案,降低了物流成本,提高了配送中心整体效益。周润博[6]针对某工厂生产量不足难以满足订单需求量的问题,首先按照系统布局规划的理论、方法和步骤进行研究与规划,然后通过数学建模的方式针对目标问题寻求最优解,减少了搬运距离,实现了企业生产线平衡率的提高,验证了改进后的SLP方法的有效性和可行性。Wiyaratn等[7]以工艺流程图、物料流程图和作业相关图为基础,设计了钢铁制造企业工厂布局,显著缩短了从钢坯切割到仓库的物流距离。Patial[8]采用工艺流程图、物流相关图和作业关系图分析,对工厂现有布局进行了改进,提高了工厂装配线上的面积利用率和劳动生产率。Ojaghi等[9]采用系统布局规划和图论两种方法构造出多个布局,通过布局效率的计算优选出最佳布局方案。

2 产能分析

2.1 原始资料收集

按照SLP设计方法理论,在尾锥生产线产能爬坡规划过程中首先对P、Q、R、S、T原始资料进行收集。

(1)产品P。规划目标爬坡生产线为尾锥生产线,交付产品为尾锥。

(2)产量Q。依据MS14主进度计划,每个月按照22个工作日计算,2018年尾锥年产18架份,月产1.5架份,生产节拍为15d/架,根据客户目标产量要求,规划后要求尾锥生产线具备年产66架份生产能力,即月产5.5架份。

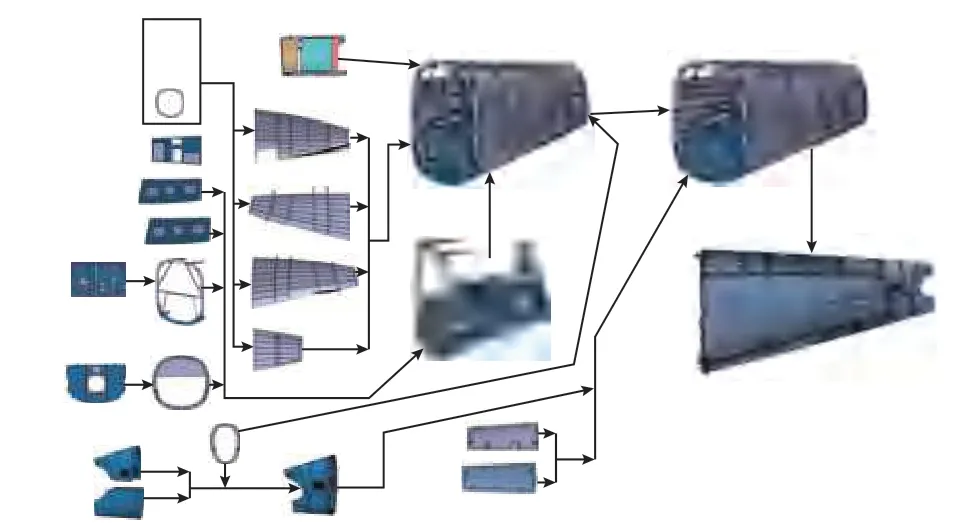

(3)工艺路线R。表示工程/作业内容及其顺序,可用架次流程图、平衡线图分析关键瓶颈工位是否满足未来生产节拍要求、生产线平衡性等。此阶段需对各装配站位工作内容、最优人力、工时、占地面积等数据进行详细计算。图3为尾锥装配流程图,根据尾锥产品工艺分离面,将产品各组成部件按照站位进行划分,同时平衡各站位工作量,尽可能保证各个站位生产节拍相同。采用上述方法,尾锥工作包分为壁板站位→APU罩装配站位→总装装配站位→总装补铆站位。

图3 尾锥装配流程图Fig.3 Assembly flow chart of tail cone

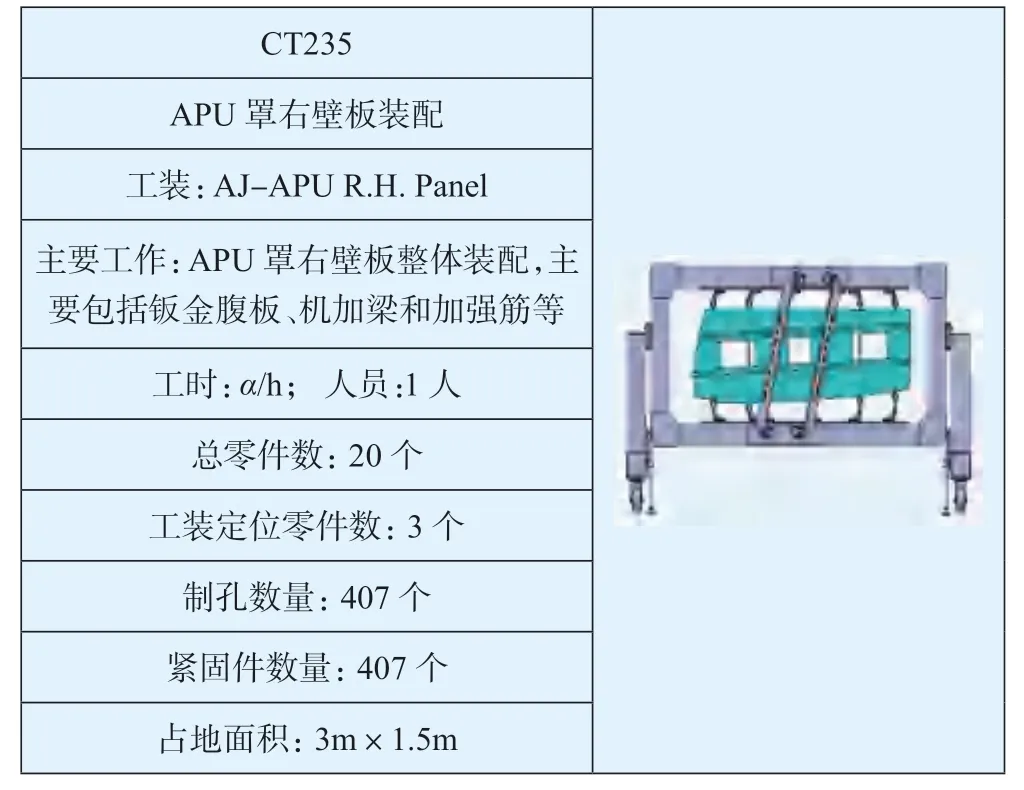

图4为尾锥架次流程图中APU罩右壁板装配站位部分,架次流程图显示本站位号为CT235,工时为α/h(涉及商业秘密,以字母α表示),最优操作人力为1人,工装占地面积(长×宽)为3m×1.5m。

图4 APU右壁板装配架次流程图内容Fig.4 Details of vehicle flow chart of APU R.H.panel

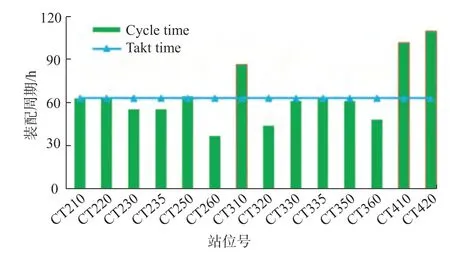

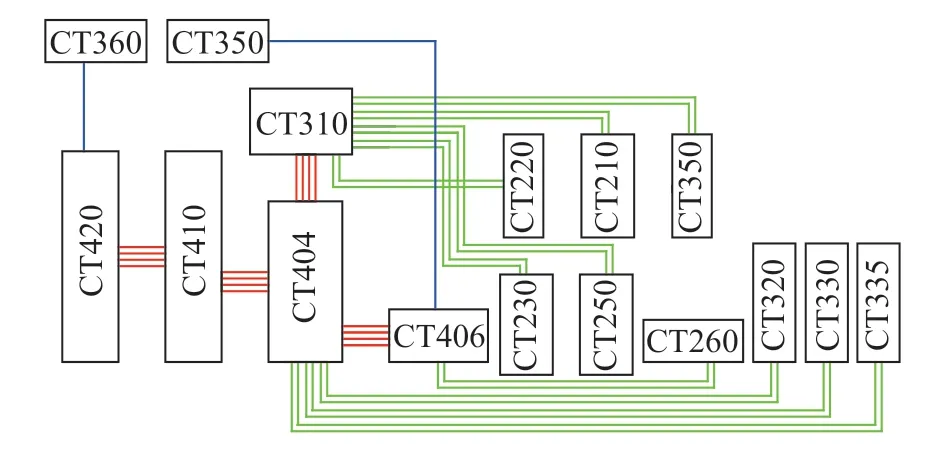

如图5所示,通过对当前生产线平衡图分析,APU罩装配工位(CT310)、尾锥总装工位(CT410)、尾锥总装补铆工位(CT420)装配周期过长,为影响产能爬坡上速率关键瓶颈工位,同时从图中5可知过长的装配周期造成了其他工位的等待。

图5 当前生产线平衡图Fig.5 Current production line balance diagram

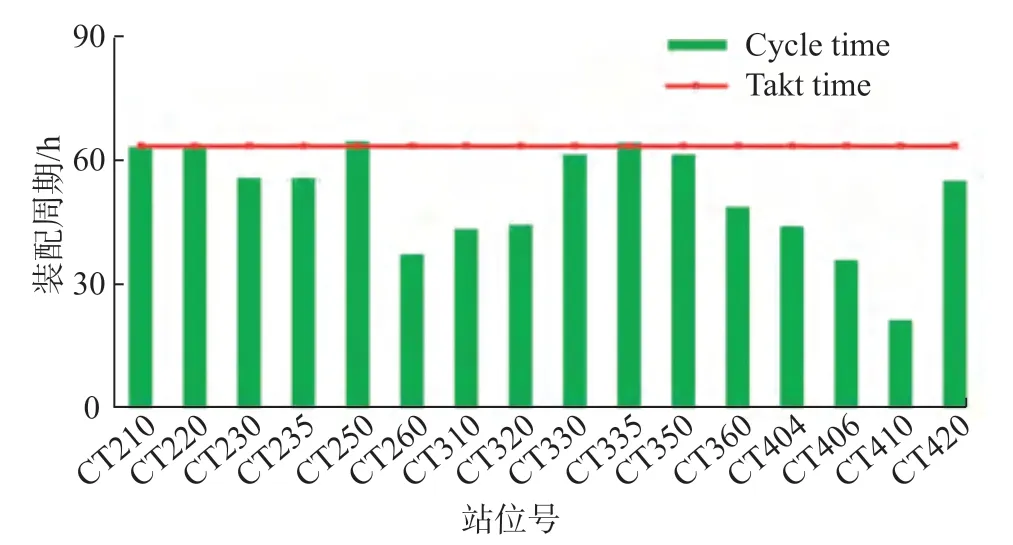

上述3个瓶颈站位均已配置最优人力,增加人力后无法提升效率,经过分析,CT310和CT420工位可以通过增加效率工装方式缩短生产节拍。而CT410总装工位在批产阶段经常出现蒙皮拼接带板与89框装配间隙超差问题,需制作实体垫片填充间隙,该故障发生频次高,返修周期长,严重影响装配进度。通过组织技术人员对故障原因进行分析,发现主要原因为误差累计导致现有装配方案无法满足产品装配需求,故对产品工艺分离面和装配流程进行优化,从总装工位(CT410)拆解出总装前段(CT404)和总装后段(CT406)两个前置工位,如图6所示,将总装装配改为总装前段和总装后段2个部件的对接形式,以此降低总装工位的装配误差累计,从而消除现场故障拒收。同时该改进方案将总装原有的工作量分解到3个站位,将总装现有的1个生产节拍平均为2个生产节拍,降低了总装工位装配周期,提升了整个尾锥生产线平衡性,如图7所示,在对总装工位工作量进行拆解后,尾锥所有站位装配周期均满足未来爬坡生产节拍要求,经计算平衡率为79.2%。

图6 尾锥生产线站位节拍拆分对比Fig.6 Comparison of takt time separation of tail cone production line

图7 改善后生产线平衡图Fig.7 Production line balance diagram after improvement

(4)支持服务S。依据站位工时、生产节拍、最优人力计算产能爬坡过程中配套工装、人员数量,同时组织各部门评估产能爬坡过程中相关可能风险项。参考未来尾锥装配架次流程图,以APU罩装配站位为例,说明新增工装设备计算过程。

当飞机装配进入批量生产模式后,随着装配数量不断增加,工人自身通过不断的学习,熟练度逐渐提升,装配速率越来越快,理论上工时应该逐渐递减,最后趋于稳定,其计算公式如下[10]:

式中,x为产品累计产量;y为第x件产品工时;a为第1件产品工时;m为学习系数,其中m=lgc/lg2,c为学习率,上述公式被称为学习曲线公式。根据飞机装配行业经验,通常取82%学习率,基于首架工时和学习曲线公式计算产能爬坡阶段对应架次工时,令所需工装数量为n,则,

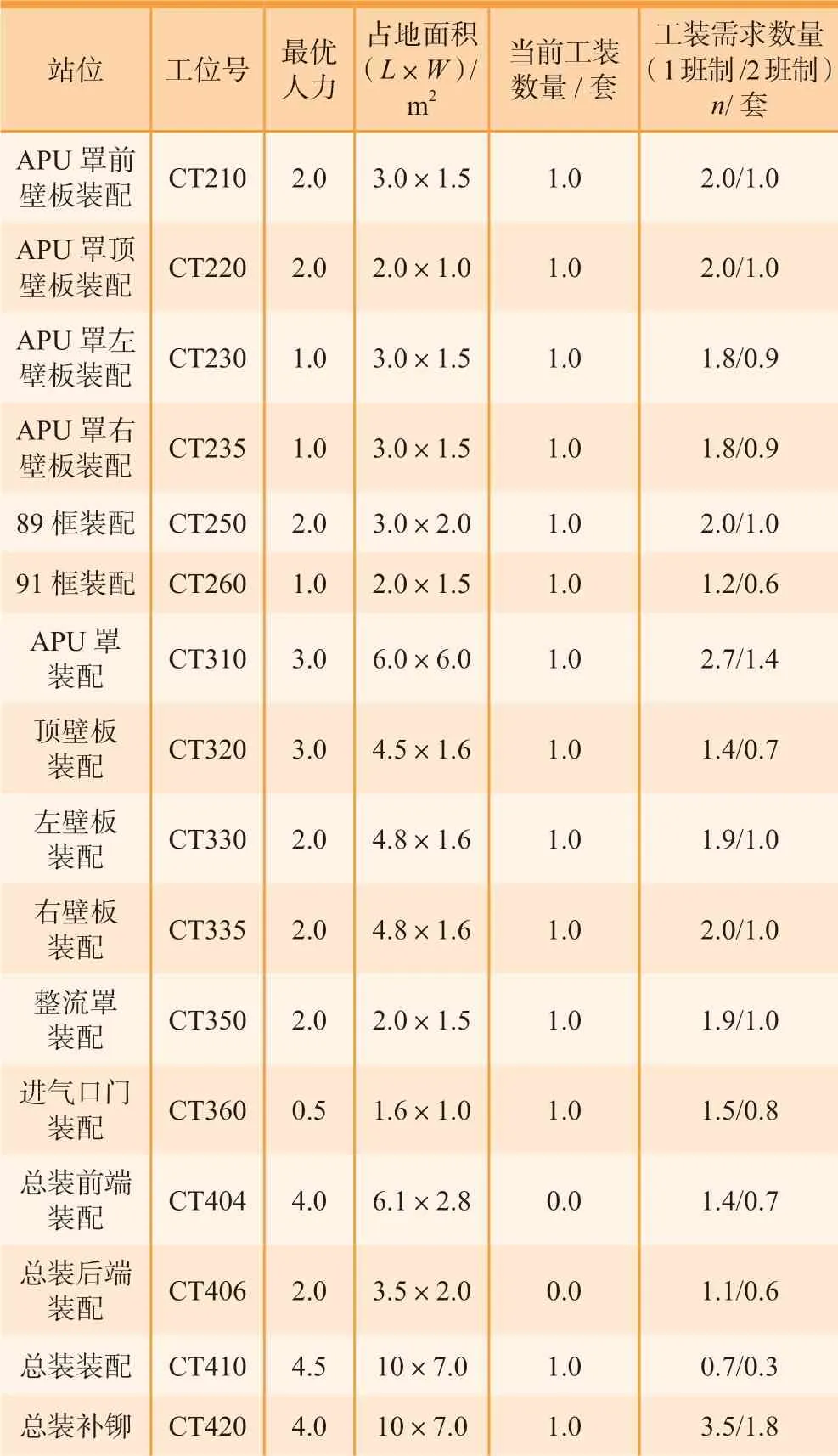

经过计算后尾锥生产线产能爬坡阶段所需工装数量如表1所示,以APU罩装配站位为例,考虑两班制后,所需工装数量为1.4套,因当前工装数量为1套,所以即使采取倒班制当前工装数量仍然不足,需增加效率工装满足爬坡生产节拍要求。其他站位分析方式相同。

表1 尾锥生产线新增工装数量Table 1 Quantity of jigs required of tail cone production line

综上分析,当生产节拍达4d/架时,APU罩装配和总装补铆工位各需增加1套效率工装,总装前段和后段各增加1套新制工装,除总装装配工位(CT410)外实行两班制,因此增加人力为33人,保证满足目标生产节拍要求。

(5)时间T,通常是指标准工时、生产周期、节拍、常规工作时间(天数、班次、小时数)等。在尾锥生产线爬坡规划过程中,为了提高工装使用周期,减少新增工装投入成本,考虑每天两班制,每个班次7.5h,因此4d/架生产节拍换算成小时为4×7.5×2=60h。

2.2 相关图分析

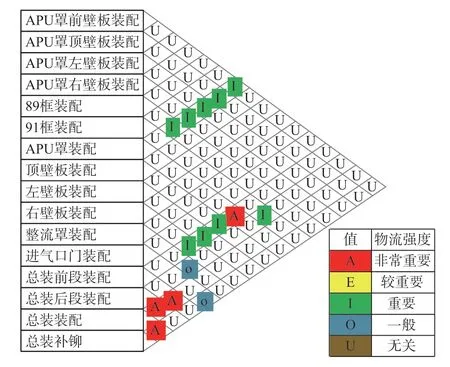

在确定生产线布局形式时,除了考虑工艺流程外,还需考虑各站位节拍之间的物流情况,即通过作业单位物流相关图(穆德图)对各节拍站位进行物流相关强度分析。通常在物流强度分析中将作业单位间的物流强度划分为A(非常重要)、E(较重要)、I(重要)、O(一般)、U(无关)5个等级[11]。图8为尾锥生产线的作业单位物流表,可以看出尾锥生产线部件组装工位主要集中于APU罩装配工位、总装前段工位、总装后段工位、总装补铆站位和总装站位,布局规划应首先考虑这些工位进气口门和整流罩装配工位物流强度为O,为尾锥生产线物流强度最低等级,可以最后考虑其布置方式。

图8 尾锥生产线作业单位物流搬运成本Fig.8 Logistics handling cost of tail cone production line

3 布局方案设计

3.1 修正及限制因素

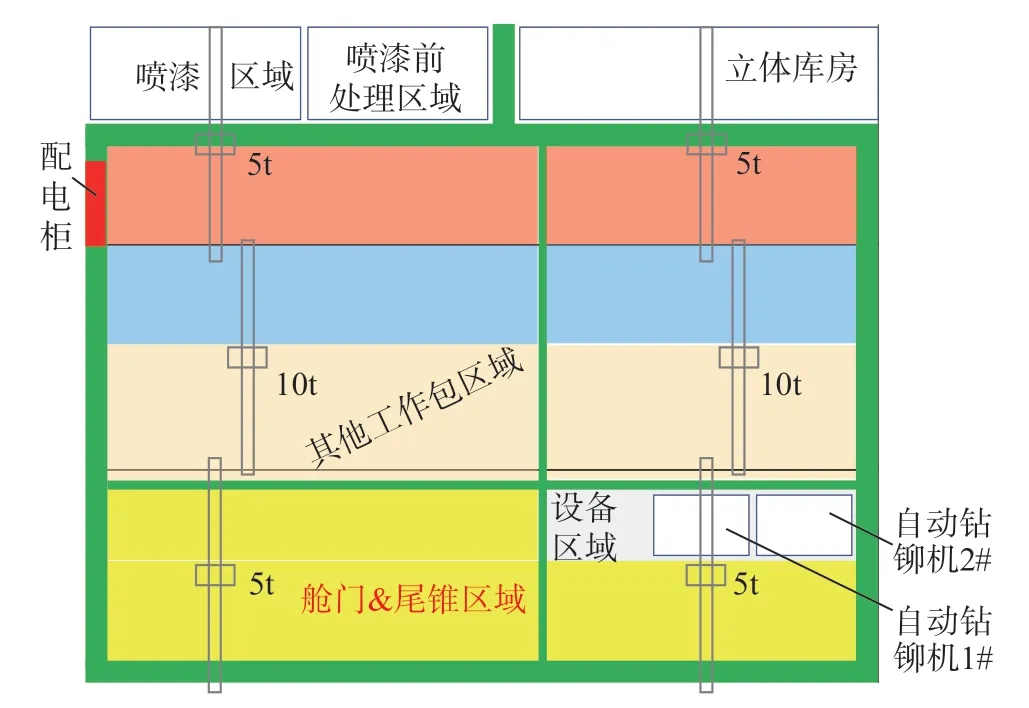

在产能分析阶段,已经完成瓶颈工位分析,包括所需新增工装、人力、面积需求,考虑到新建厂房投入使用以及公司规划要求等因素,未来尾锥工作包将转移至新厂房进行生产。如图9所示,新建部装厂房南北方向分为3跨,除中间一跨为两台10t位吊车,其余南北跨均为5t吊车,舱门、尾锥工作包单个产品不超过1t,考虑吊车资源有效利用,以及未来生产线规划的灵活性,中间一跨需预留给其他大质量桶段工作包使用;中央翼盒和翼身整流罩属于复合材料工作包,需要进行集中除尘处理,新建二期厂房时在西北侧附楼预留除尘器配电柜、线缆等,因此综合考虑上述两点因素,将新建部装厂房南侧一跨用于舱门、尾锥工作包生产线布置,中间一跨用于预留其他工作包区域,北侧一跨用于复材工作包生产线布置。

图9 尾锥生产线位置规划图Fig.9 Location planning of tail cone production line

3.2 空间关系分析

在确定尾锥生产线布局规划过程中,采用线型图法生成平面布置图,具体做法如下:(1)用4条平等线段表示两作业单位间的A级关系,3条平等线表示E级关系,2条I级,1条O级,U级不连线;(2)将A、E级关系的作业单位放进布置图中,同一级别的用同一长度的线段表示,A级线段最短,取一个单位,E级的长度为A级的两倍,依次类推;(3)按同样的规则布置I级关系,若作业单位较多,线段混乱,可以不画O级关系;(4)将各个部门的面积放入布置图中,生成空间关系图。

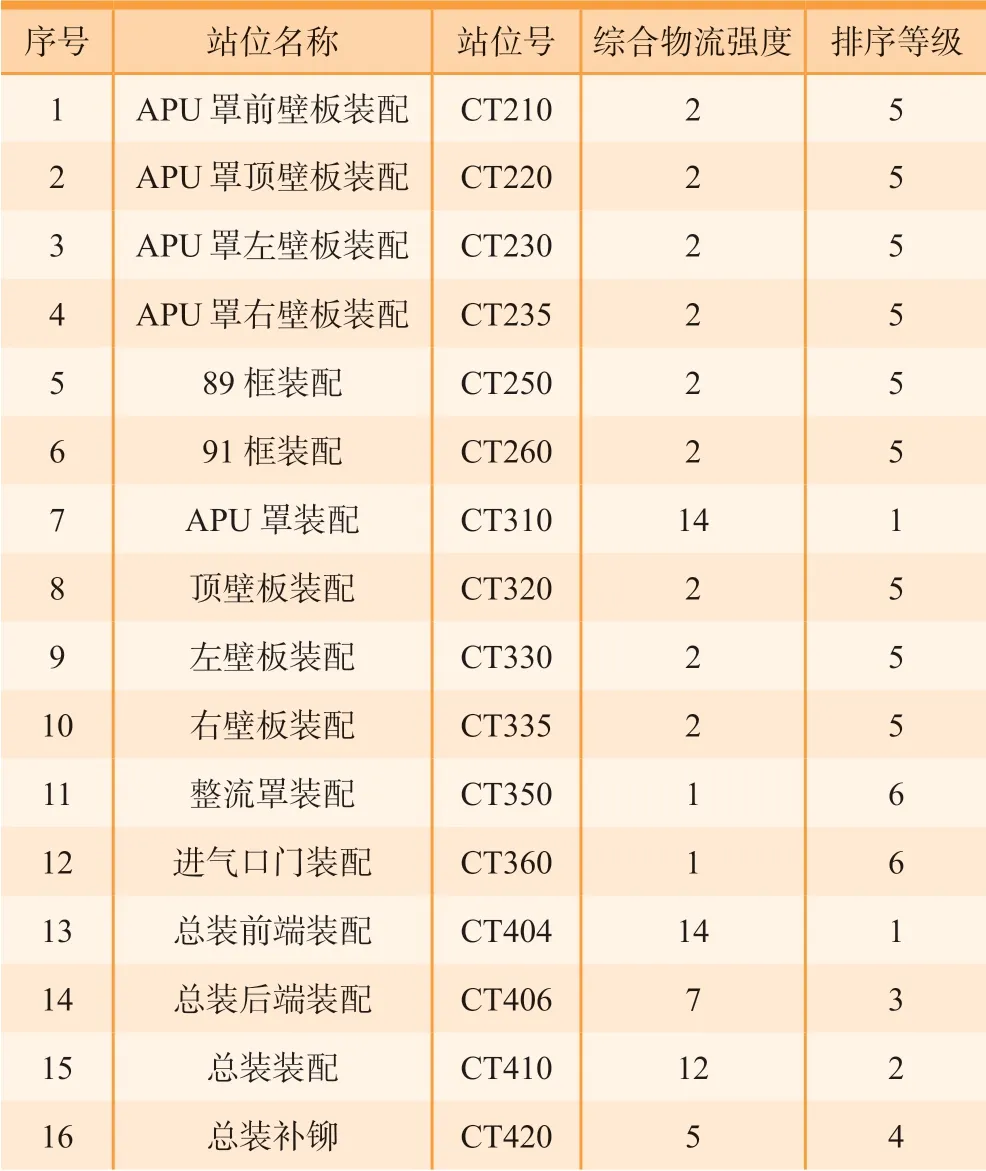

按照线型图法,先将A、E、I、O、U关系量化为数值(A=4,E=3,I=2,O=1,U=0),表2为尾锥生产线16个作业单位的综合物流强度和按分值的排序。在排序表中分值越高,说明该工位涉及物流强度越高,即该作业单位越应靠近布置图的中心位置,越低则越往边缘。

表2 综合物流强度排序Table 2 Comprehensive sequence of total closeness rating

如图10所示,根据线型图法及上述原则经过修正后得到尾锥生产线空间布置图轮廓。按上述综合物流强度排序表可知,CT310、CT404、CT406、CT410、CT420工位综合物流强度高,即APU装配工位、总装前段工位、总装后段工位、总装工位以及总装补铆工位应处于布局图核心位置,次之为壁板工位,对于CT350、CT360工位即整流罩装配和进气口门装配可放置于布局图边缘。

图10 尾锥生产线空间布置图Fig.10 Space layout of tail cone production line

3.3 设计方案

将产能分析阶段的工装、设备等作业单位按照空间布置图逻辑放入目标规划区域内,在详细布局规划阶段还需综合考虑下述生产线布局原则,并做好物流路线标识。(1)工艺要求生产对象流动顺畅,避免工序之间的交错叠加;(2)最有效地利用空间;(3)物料搬运费最少;(4)保持生产和安排的柔性;(5)适于组织结构的合理化和管理方便;(6)为职工提供安全、方便、舒适的作业环境。

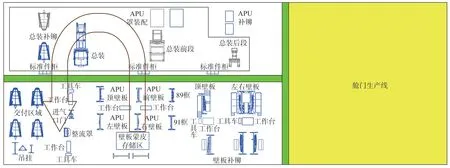

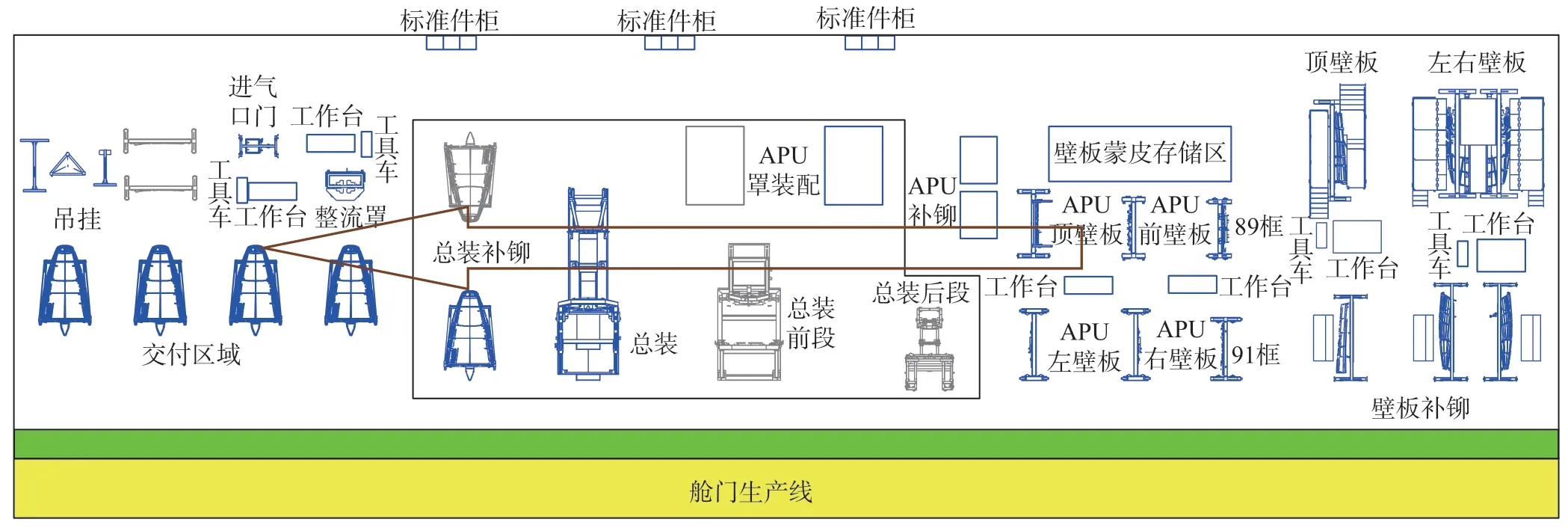

本研究共设计3套布局方案进行评审,如图11~13所示。在评审阶段,组织包括消防安全、设备维护、工业工程、精益生产、装配工艺和生产现场相关人员,采用头脑风暴等方法对3种布局方案进行讨论与评估,评估过程考虑精益、物流、面积利用率、人因工程、未来重构性、风险应对和视觉管理等因素。

图11 尾锥生产线布局设计方案1Fig.11 Layout 1 of tail cone production line

4 方案评价及选择

对布局方案设计阶段的3个方案进行对比,其中,方案1的优点主要表现为尾锥壁板站位/APU壁板站位距离下一装配站位最近,因此物流搬运成本最小,交付区域距离发运大门最近。缺点为剩余生产面积呈“L”型,不便于舱门生产线流水线布置;舱门交付区域靠近厂房内部,发运过程车辆进入厂房内,影响生产同时存在安全隐患。方案2的优点主要表现为尾锥生产线“U”型布局,操作工在区域内可以按照8字形方式行走,操作人员走动范围较小,交付区域距离发运大门最近。缺点为“U”型生产线布置占用场地面积更大,不便于交付产品的集中管理,当出现交付停滞时,需规划其他交付缓存区域;舱门交付区域靠近厂房内部,发运过程车辆进入厂房内,影响生产同时存在安全隐患。方案3的优点主要表现为尾锥生产线串联分布,整体生产线位于舱门生产线北侧,便于舱门生产线流水线型布局规划;考虑舱门生产线交付发运情况,将舱门交付区域和尾锥交付区域均布置于厂房西侧靠近大门,便于产品交付区的管理。缺点为尾锥壁板站位搬运距离较长。方案1侧重于站位间产品搬运距离最小,方案2侧重于生产线内人员走动距离小,员工工作效率高。与方案1和方案2对比,方案3更加侧重于管理方便、安全生产、风险应对。如图13所示,尽管尾锥壁板站位搬运距离较长,但是便于舱门流水线布局形式,同时舱门、尾锥交付区域集中于厂房西侧大门位置,便于交付区域的集中管理和统一协调规划。综上所述,设计方案3为统筹全局的最佳布局方案。

图12 尾锥生产线布局设计方案2Fig.12 Layout 2 of tail cone production line

图13 尾锥生产线布局设计方案3Fig.13 Layout 3 of tail cone production line

5 结论

本研究基于SLP方法对尾锥工作包批产后产能爬坡阶段生产线布局规划进行了详细分析,制定出满足爬坡生产需求的生产线布局方式。

(1)通过P、Q、R、S、T原始资料收集,基于目标节拍要求,利用架次流程图、生产节拍平衡线图识别出关键瓶颈工位为APU罩装配工位、总装工位以及总装补铆工位,针对总装工位进行工作量拆分,通过增加生产节拍方式,降低总装工位生产周期,其余工位通过增加效率工装方式降低工位生产周期,提高了整体生产线平衡性,消除了瓶颈工位影响;同时依据学习曲线下降的工时、最优人力、目标节拍计算出未来爬坡过程中新增工装和人员数量。(2)依据作业单位相关图、空间关系布置图确定尾锥生产线布局方式,根据侧重点不同设计了3种不同形式的布局规划方案。(3)通过全局角度的综合评价,确定流水线型布局为尾锥最佳布局方式,满足尾锥生产线爬坡规划需求。(4)基于SLP方法的生产线规划方式,通过对布局规划过程的定量分析,提高了整个过程的科学性和合理性,为飞机制造行业生产线规划提供参考。