退火工艺对激光立体成形TC21钛合金组织和性能的影响

2022-03-16,,,,,,

, , , , , ,

(1. 中航西安飞机工业集团股份有限公司, 陕西 西安 710089;2. 西安铂力特增材技术股份有限公司, 陕西 西安 710000;3. 南昌航空大学 材料科学与工程学院, 江西 南昌 330063)

钛合金具有比强度高和耐腐蚀的优点,被广泛应用于航空、航天、核电及交通等领域[1]。TC21钛合金为我国自主研发设计的新一代高强、高韧、高损伤容限型钛合金,因具有高强度、高塑性和低裂纹扩展速率等优点,广泛应用于飞机机身、起落架连接框等关键承力部位[2-4]。已有研究人员对TC21钛合金的热处理强化[5-6]、锻造工艺[7]、喷丸强化[8]等方面进行了研究,该合金锻件经热处理强化后室温抗拉强度能够达到1000 MPa以上,断裂韧性能够达到80 MN·m-3/2以上。

激光立体成形技术是20世纪末发展起来的一项数字化增材制造技术,该技术能够实现较复杂形状金属结构件的无模具、快速、近净成形,并在钛合金加工成形方面展示出广泛的应用前景[9-10]。由于激光立体成形过程类似于快速凝固,因此其微观组织具有铸态组织特征,与常规锻件的显微组织相比,使用该技术获得的合金显微组织在形态、尺度上均存在一定差别。优化热处理工艺是控制激光立体成形合金显微组织的一个重要方式[11]。杨健等[12]发现激光近净成形TC21钛合金组织为沿沉积高度方向增加的柱状β晶粒,微观上β晶粒内为细密的网篮状组织,比常规锻件的显微组织更细小。黄勇胜等[13]采用激光快速成形技术制备出TC21钛合金块状坯料,发现随着固溶温度的升高,网篮状组织中的α相片层变宽,球状α相数量增多,晶界α相发生粗化。然而,针对TC21钛合金激光立体成形,尤其是其后续热处理组织和性能的相关研究报道非常少。

为此,本文利用激光立体成形设备在TC21钛合金锻件上进行增材制造,并对比分析了合金沉积态和退火态的显微组织及性能的差异,以明晰该合金显微组织的变化规律,并着重分析了单级退火和双级退火工艺后合金显微组织变化的特点,确定最佳双级退火工艺,以期为增材制造的TC21钛合金热处理工艺优化提供借鉴。

1 试验材料及方法

试验材料为TC21钛合金气雾化球形粉末,其化学成分如表1所示。试验前首先将粉末在真空干燥箱内烘干以去除粉末内的水分,干燥温度为150 ℃,干燥时长为2 h,真空干燥箱气压约0.02 MPa。试验基材为TC21钛合金锻件,在使用前先用砂纸对基材表面进行打磨、酒精清洗以去除表面的油污和氧化层。

表1 TC21钛合金球形粉末化学成分(质量分数,%)

采用BLT-C1000型激光立体成形设备在TC21钛合金锻件表面进行激光立体成形试验。成形过程中粉末颗粒经由送粉器、同轴送粉喷嘴输送进入激光熔池内,熔池内粉末颗粒熔化、与熔化的基体在此合金化、快速凝固形成熔覆层。为防止沉积过程中钛合金的氧化和夹杂污染,选择在充满氩气气氛的保护箱内进行试验,成形气氛中氧含量低于0.005%。激光成形工艺参数如表2所示。

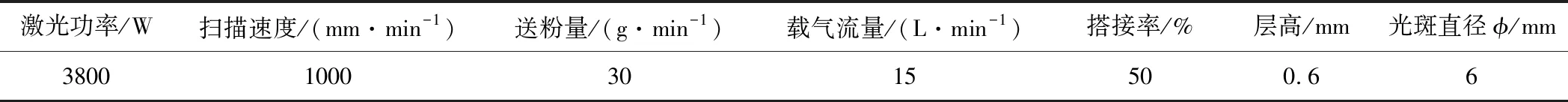

表2 激光立体成形的工艺参数

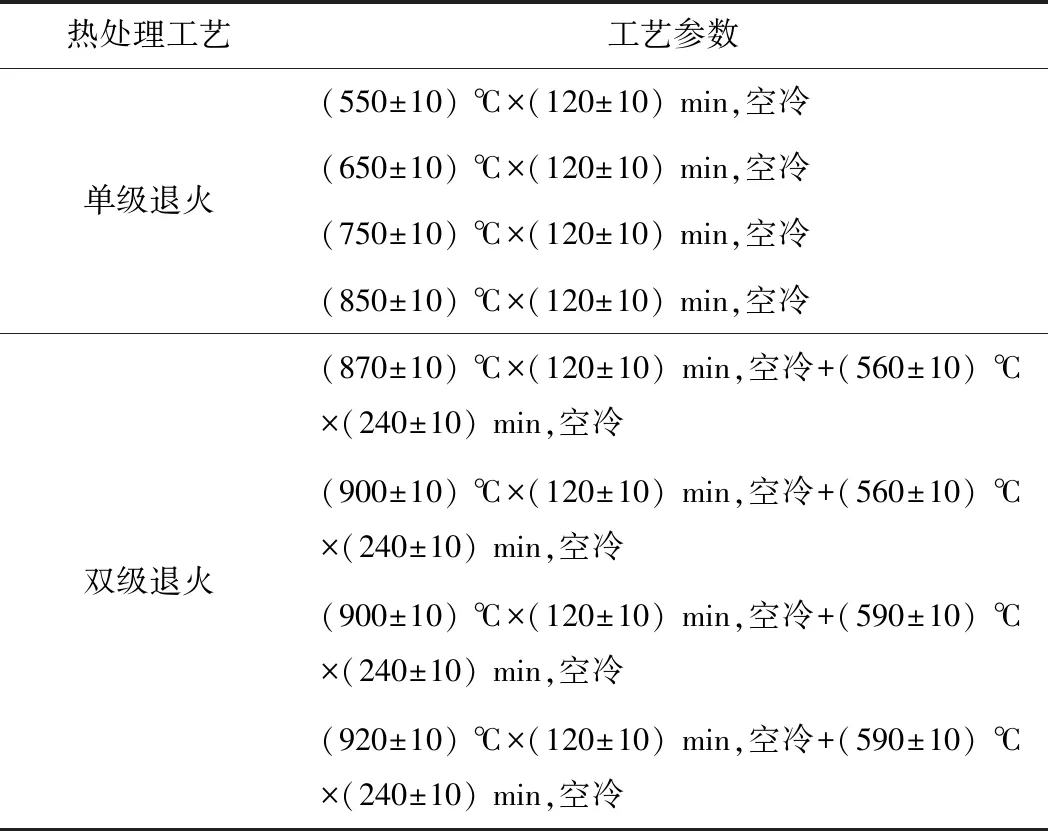

激光立体成形后选定一部分试样不做任何处理,标记为沉积态,另一部分试样分别进行单级退火和双级退火热处理。其中单级退火温度区间为550、650、750和850 ℃,保温时间均为(120±10) min,冷却方式为空冷;双级退火的第一步温度区间为870~920 ℃((Tβ-100)~(Tβ-50) ℃),第二步温度区间为560~590 ℃(Tβ≈970 ℃[14])。具体热处理制度如表3所示。

沉积态及退火态试样经线切割、镶嵌、磨抛后,用Kroll试剂(1 mL HF + 3 mL HNO3+ 50 mL H2O)腐蚀。随后采用ZEISS场发射扫描电镜对显微组织进行观察与分析。室温拉伸性能检测按GB/T 228.1—2010《金属材料 拉伸试验 第一部分:室温试验方法》在GNT100电子式万能材料试验机上进行,测试项目包含抗拉强度、屈服强度、断后伸长率及断面收缩率。

表3 热处理工艺

2 试验结果及讨论

2.1 显微组织

图1为激光立体成形TC21钛合金试样经不同温度单级退火2 h后的显微组织。由图1(a)可以看出,试验合金沉积态组织主要为网篮状组织。由图1(b)的局部放大图观察可知,初生α相长短不一、纵横交错。在激光立体成形过程中,因冷却速度较高,初始获得的沉积层组织为针状马氏体α′相,经过多次再热循环作用,马氏体α′相会转变为初生α相,形成α+β 网篮状组织。试样进行550 ℃×2 h的退火处理后,初生α相板条宽度基本未发生变化,但次生α相体积分数降低,如图1(c)所示。位于β相基体中的部分次生α相会随退火温度升高而转变为稳定的α相。当退火温度继续增加至650 ℃,如图1(d)所示,板条初生α相和次生α相均会发生粗化现象,长度和宽度均有一定增加,尤其次生α相宽度明显增加,但α相体积分数基本未发生变化。当合金试样在750~850 ℃进行退火处理时,由于退火温度相对较高,次生α相已完全转变为稳定的α相,并且α相长度和宽度增加。

图1 激光立体成形TC21钛合金试样经不同温度单级退火2 h后的显微组织(a,b)沉积态;(c)550 ℃;(d)650 ℃;(e)750 ℃;(f)850 ℃Fig.1 Microstructure of the laser solid formed TC21 titanium alloy specimens single-stage annealed at different temperatures for 2 h(a,b) as-deposited; (c) 550 ℃; (d) 650 ℃; (e) 750 ℃; (f) 850 ℃

图2为激光立体成形TC21钛合金试样经双级退火处理后的显微组织。可以看出,双级退火的第一阶段的高温退火对激光立体成形TC21钛合金试样的显微组织具有重要影响。第一级退火温度会影响初生α相含量,而二级退火温度则影响次生α相含量和形态。分别对比图2(a, b)和图2(c, d)可明显看出,当一级退火温度升高,初生α相含量减少。此外,由于二级退火的作用,β相基体析出针状次生α相。一级退火温度和二级退火温度均会对次生α相含量和尺寸产生影响。对比图2(b)和图2(d)可知,与合金试样在900 ℃×2 h+560 ℃×4 h退火时相比,在920 ℃×2 h+ 590 ℃×4 h退火时析出的次生α相不仅含量更多而且尺寸更大。增加第一阶段的退火温度,初生α相含量降低,β相基体中的α相稳定元素含量升高,则在二级退火时促进次生α相形核。因而增加第一阶段退火温度,初生α相含量降低,次生α相含量增加。

图2 激光立体成形TC21钛合金试样经双级退火后的显微组织Fig.2 Microstructure of the laser solid formed TC21 titanium alloy specimens after double-stage annealing (a) 870 ℃×2 h+560 ℃×4 h; (b) 900 ℃×2 h+560 ℃×4 h; (c) 900 ℃×2 h+590 ℃×4 h; (d) 920 ℃×2 h+590 ℃×4 h

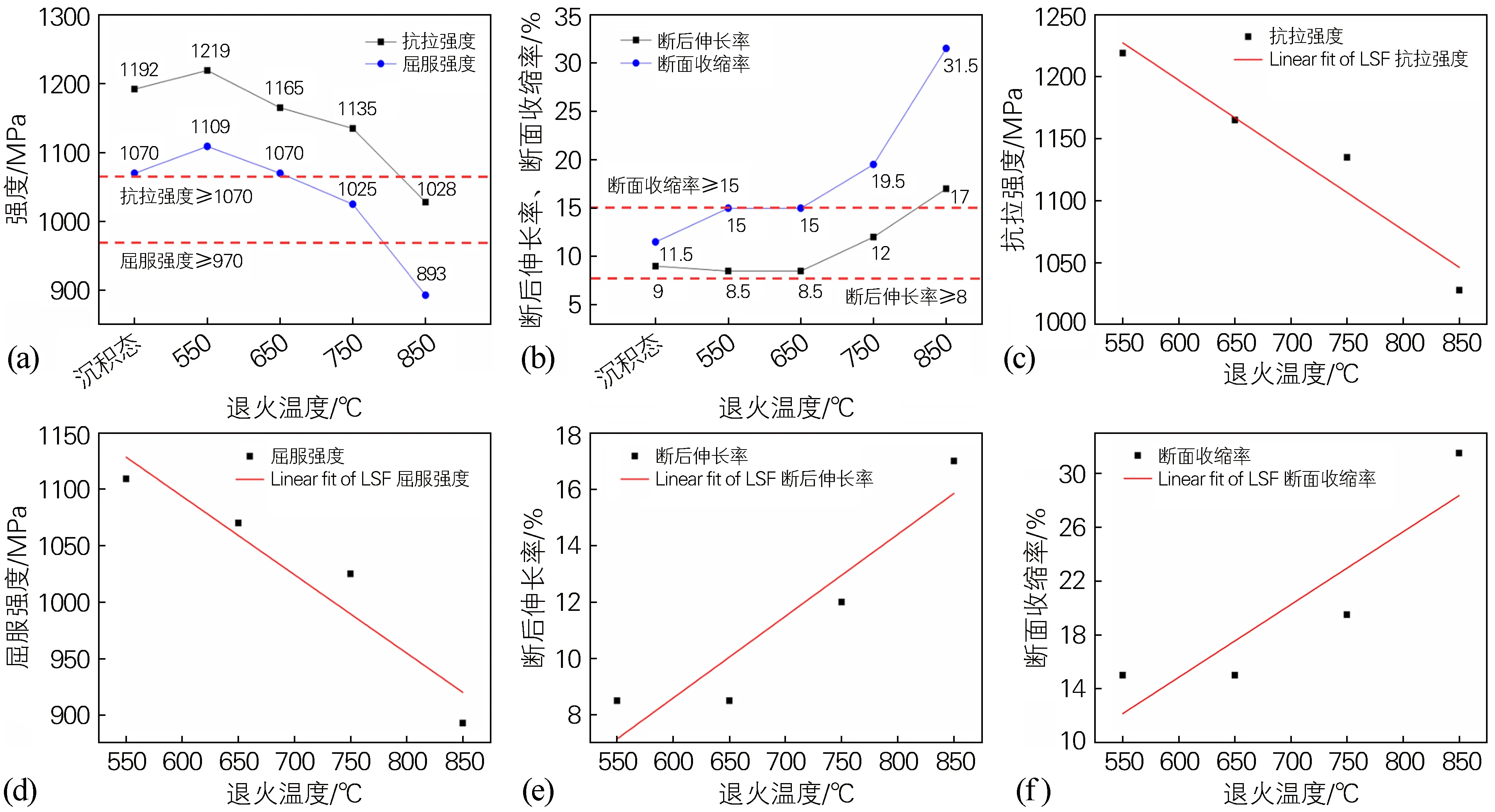

图3 激光立体成形TC21钛合金试样经不同温度单级退火2 h后的室温拉伸性能变化曲线(a, b)及拟合曲线(c~f)(a,c,d)抗拉强度和屈服强度;(b,e,f)断后伸长率和断面收缩率Fig.3 Changing curves(a, b) and fitted curves(c-f) of room temperature tensile properties of the laser solid formed TC21 titanium alloy specimens after single-stage annealing at different temperatures for 2 h(a,c,d) tensile strength and yield strength; (b,e,f) percentage elongation after fracture and percentage reduction of area

2.2 力学性能

图3为激光立体成形TC21钛合金沉积态和单级退火态(550~850 ℃×2 h)的室温拉伸性能。可以看出,沉积态试样的抗拉强度为1192 MPa,屈服强度为1070 MPa,高于GB/T 25137—2010《钛及钛合金锻件》中的要求(屈服强度≥970 MPa,抗拉强度≥1070 MPa)。断面收缩率仅为11.5%,并未达到GB/T 25137—2010指标(断面收缩率≥15%)。试样在550 ℃保温2 h单级退火后的抗拉强度和屈服强度均达到最大值,此时抗拉强度为1219 MPa,屈服强度为1109 MPa,超过GB/T 25137—2010中要求的指标。同时在该条件下的断后伸长率及断面收缩率数值较低,断后伸长率仅为8.5%,而断面收缩率为15%,但均在GB/T 25137—2010标准要求的范围内。随着退火温度的继续升高,屈服强度和抗拉强度降低,断后伸长率和断面收缩率增大。当退火温度升高至850 ℃时,抗拉强度和屈服强度均下降至标准要求值以下,但断后伸长率和断面收缩率则达到最高值,分别为17%和31.5%,远高于标准要求值。这可能和退火后显微组织的变化有关,随着退火温度的升高,β相基体内的针状α′相转变为板条状稳定的α相,退火温度越高,α′→α相转变速率越快。同时,转变后的稳定α相尺寸也同步随退火温度升高而增大,α相的粗化表现在力学性能上,将使抗拉强度及屈服强度呈下降趋势。通过对抗拉强度及屈服强度随退火温度变化曲线进行线性拟合可知,如图3(c, d)所示,线性拟合曲线方程分别为y=-0.603x+1558.85、y=-0.693x+1509.35。斜率相差较小,说明抗拉强度及屈服强度线性演变规律基本一致。通过对断后伸长率和断面收缩率随退火温度变化曲线进行线性拟合可知,如图3(e, f)所示,数据分散性较大,断后伸长率及断面收缩率并非严格按照拟合的线性规律演变,但整体规律仍为随退火温度的升高而升高。

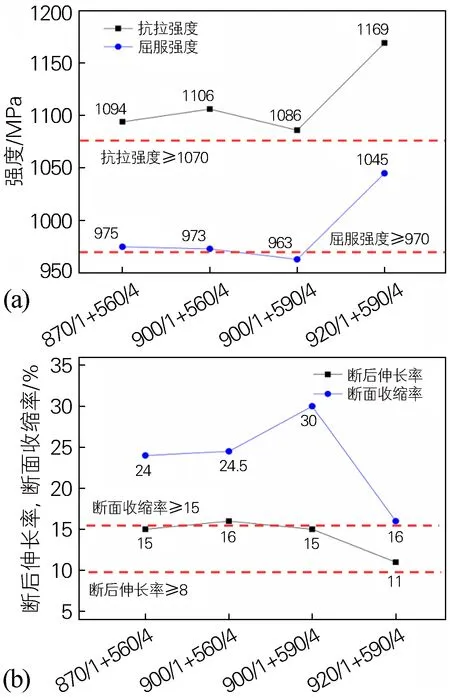

图4 不同双级退火状态下的激光立体成形TC21钛合金试样的室温拉伸性能(a)抗拉强度和屈服强度;(b)断后伸长率和断面收缩率Fig.4 Room temperature tensile properties of the laser solid formed TC21 titanium alloy specimens at different double-stage annealing states(a) tensile strength and yield strength; (b) percentage elongation after fracture and percentage reduction of area

图4为双级退火状态下激光立体成形TC21钛合金试样的室温拉伸性能。可以看出,当第一级退火温度由870 ℃上升至900 ℃,第二级退火温度恒定为560 ℃×4 h时,抗拉强度、断后伸长率及断面收缩率均呈现上升状态,屈服强度由975 MPa下降至973 MPa,整体变化趋势较小。而当第一级退火温度由900 ℃升高至920 ℃,第二级退火温度为590 ℃×4 h时,抗拉强度及屈服强度均呈现上升趋势,抗拉强度升高83 MPa,屈服强度升高82 MPa。但断后伸长率和断面收缩率下降,断后伸长率下降4%、断面收缩率下降14%,断面收缩率甚至下降至GB/T 25137—2010要求值以下。因此,在对激光立体成形TC21钛合金进行双级退火处理时,第一级退火温度宜选择870~900 ℃、第二级退火温度宜选择560 ℃,此时合金的综合力学性能最好。

3 结论

1) 激光立体成形TC21钛合金的沉积态组织为网篮状组织,单级退火温度影响初生α相板条尺寸,低于550 ℃退火时,初生α相板条长度和宽度变化较小,高于650 ℃退火时初生α相板条长度和宽度增加。

2) 双级退火时合金试样随第一级退火温度升高,初生α相含量降低,随着第二级退火温度升高,次生α相的含量和尺寸均增加。

3) 随着单级退火温度升高,合金试样的屈服强度和抗拉强度逐步降低,断后伸长率和断面收缩率逐渐增大,550 ℃退火时抗拉强度和屈服强度可达最大值,分别为1219 MPa和1109 MPa;从获得良好综合性能考虑,双级退火时宜选择第一级退火温度为870~900 ℃、第二级退火温度为560 ℃。