均匀化退火处理对因瓦合金铸锭组织及性能的影响

2022-03-16,,,,,

, , , , ,

(1. 河钢集团钢研总院, 河北 石家庄 052165; 2. 河北工业大学 材料科学与工程学院, 天津 300130)

因瓦合金是一种镍含量为36%的铁镍二元合金,具有单一奥氏体显微组织特征,因在居里温度点以下展示出极低的热膨胀系数,长久以来,一直是仪器仪表、微波通讯、石油运输容器等尖端工业领域不可或缺的关键材料。近年来,因瓦合金在航空复合材料成型模具、倍容量输电导线加强芯和LNG船储罐材料等新兴工业领域扮演着无可替代的重要角色,应用潜力越来越大[1-3]。作为高Ni含量的单一奥氏体组织材料,因瓦合金凝固过程容易形成粗大的凝固组织,伴随组织偏析[4],从而恶化其高温热塑性,造成后续锻造或轧制过程出现严重的热加工裂纹[5]。为解决该问题,科研人员通过添加稀土元素、Zr、B、Ti等细晶化元素阻止因瓦合金铸锭中奥氏体晶粒长大[6-8],或通过控制变形过程的再结晶方式改善因瓦合金的热塑性[9]。然而,上述方法只能在一定程度内缓解因瓦合金热加工裂纹的形成,均难以有效阻止裂纹的发生[10-14]。均匀化退火处理是降低铸锭组织偏析的常用方法,通过对铸锭进行高温退火处理,可有效改善组织偏析[15-18],促进晶界低熔点相的回溶[18-24]。本文通过对因瓦合金铸锭均匀化退火前后的组织、高温性能及冲击性能的对比分析,探讨了均匀化退火处理对铸锭组织的改善作用。

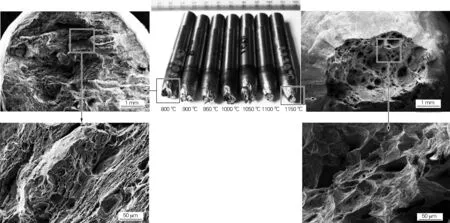

图1 铸态(a~c)及退火态(d~f)因瓦合金的显微组织Fig.1 Microstructure of the as-cast(a-c) and as-annealed(d-f) Invar alloy

1 试验材料与方法

本试验所述的因瓦合金,选用工业纯铁和电解镍板为主要原料,并添加适量的钛铁、钼铁、铬铁、钒铁,经500 kg 真空感应炉冶炼,浇铸成尺寸为φ300 mm×600 mm的铸锭,铸锭的化学成分见表1。

在铸锭中心部位截取两片φ300 mm×20 mm的圆柱薄片,并将其中一片在1100 ℃进行均匀化退火20 h,空冷。使用成分为氯化高铁100 g、过硫酸铵60 g、硝酸120 mL、盐酸400 mL、水100 mL的混合溶液对铸态及退火态因瓦合金进行腐蚀,观察其低倍组织;使用成分为硫酸铜5 g、盐酸25 mL、水15 mL的混合溶液对铸态及退火态因瓦合金进行腐蚀,并在Zeiss Alm光学显微镜下观察其微观组织。另外,分别取两种状态下的高温拉伸试样,在Gleeble 3800热模拟试验机上进行高温热塑性试验,取V型缺口冲击试样在PIT452G-4型摆锤冲击试验机上进行室温冲击试验,并使用Hitachi S-4800场发射扫描电镜观察高温热塑性试样及室温冲击试样的断口形貌,使用Zeiss Alm光学显微镜观察高温热塑性断口剖面组织。

表1 试验因瓦合金的化学成分(质量分数,%)

2 试验结果与分析

2.1 组织的转变

铸态及退火态的低倍显微组织如图1所示。由图1(a)可见,铸态下铸锭边缘分布有长5 mm左右的沿径向分布的柱状晶区;与其相邻区域柱状晶的生长方向则与轴向成一定角度斜向上生长,为径-轴向柱状晶区。两个方向柱状晶区交界处的显微组织如图1(b)所示,两者均为粗大的树枝晶组织,枝晶间以及晶界处存在着严重的成分偏析;对晶界附近组织的进一步观察表明,晶界处析出长约60 μm的低熔点析出相,同时在晶界处析出相内以及晶内分布有5 μm左右的菱形析出相颗粒,为TiN,见图1(c)。

与铸态组织不同,经过退火处理后因瓦合金的低倍显微组织柱状晶特征大部分已消失,晶粒明显长大且呈不规则形态,见图1(d)。与此同时,树枝晶发生了消退,枝晶合并为不规则的晶粒,见图1(e)。进一步观察可看到晶内偏析已经消失,但晶界处残留有部分粒状析出相,见图1(f)。

2.2 高温热塑性

分别对铸态及退火态因瓦合金进行高温拉伸试验,具体工艺如图2所示,拉伸速率为1 s-1。分别在800、900、950、1000、1050、1100和1150 ℃进行拉伸,高温热塑性的断面收缩率与变形温度的关系见图3。铸态及退火态的因瓦合金随着变形温度升高,断面收缩率总体呈增大的趋势。在铸态中,断面收缩率在1050 ℃以上时大于60%,可进行热加工的窗口很窄[11];退火处理后,1000 ℃以上均保持60%以上的断面收缩率,热加工窗口增大了50 ℃。同时注意到,两者的断面收缩率在随变形温度升高而升高的过程中均有一个低谷值,其中铸态组织在1000 ℃,退火态为950 ℃,两者的断面收缩率在此温度下均有一个突然的下降,其中铸态下降了13%,退火态下降了8.6%。

图4 铸态因瓦合金高温拉伸试样的断口形貌Fig.4 Fracture morphologies of high temperature tensile specimens of the as-cast Invar alloy

图2 高温拉伸试验工艺曲线Fig.2 High temperature tensile test process curve

图3 铸态及退火态因瓦合金的断面收缩率随变形温度的变化Fig.3 Variation of reduction of area of the as-cast and as-annealed Invar alloy with deformation temperature

图5 退火态因瓦合金高温拉伸试样的断口形貌Fig.5 Fracture morphologies of high temperature tensile specimens of the as-annealed Invar alloy

图4、图5为铸态及退火态因瓦合金高温热塑性试样的断口形貌,可以看出,从低温到高温,两种状态下试样断口的颈缩逐渐明显,断面收缩率呈增大趋势。从图3可知,两种状态下的因瓦合金试样在800~1000 ℃时热塑性较差,在1100~1150 ℃温度范围内合金热塑性良好,分别取800 ℃和1150 ℃下的断口观察其显微形貌。铸态试样在800 ℃表现出明显的沿晶脆性断裂特征,其显微形貌为沿晶断裂,说明此温度下铸态因瓦合金的塑性较差,在1150 ℃下拉伸断口为韧性断裂,显微形貌主要由韧窝组成,并伴随有微孔洞,这些微孔洞是由基体组织中的第二相颗粒等缺陷在高温拉伸变形中发生应力集中而引起的。退火态试样在800 ℃时断口形貌为解理断裂特征,属于脆性断裂与韧性断裂的过渡状态,在1150 ℃表现为韧性断裂,拉伸断口主要由韧窝组成,与铸态下1150 ℃拉伸断口相比,微孔尺寸明显变小。通过以上断口形貌可以推断出,随着变形温度的升高,试样在高温下的断裂形式从脆性断裂逐渐向韧性断裂转变。

合金热塑性的变化与拉伸断口附近的组织形貌有着重要关系,为探讨热处理状态对因瓦合金热塑性的影响,分别观察铸态以及退火态在800、1000、1150 ℃下的断口剖面的组织形貌,见图6。图6(a,d)为800 ℃下两种状态下的断口剖面组织形貌,可以看到铸态下的残留枝晶组织、退火后长大的晶粒,以及两者都存在的沿晶界裂纹。这是由于在高温下晶界的强度较低,在应力的作用下,奥氏体晶界出现滑移,加上晶界处析出相的存在,导致微孔沿晶界形成,随着应变的进一步进行,这些微孔洞长大、聚集形成裂纹。图6(b)为1000 ℃下铸态断口形貌,组织中枝晶组织已完全消失,晶粒粗大,同时伴有沿晶裂纹,说明此温度下的塑性仍较差;在退火态下,晶界裂纹消失,柱状晶沿拉伸方向发生了明显的塑性变形,同时断口尖端组织发生明显动态再结晶,说明退火态塑性得到明显改善。退火后塑性的改善,使试样在颈缩区域的变形量变大,当达到动态再结晶的临界变形量时,促使动态再结晶的发生。而再结晶的发生,使晶界在高温高应变下获得足够的驱动力而发生迁移,反向提高了其塑性。但再结晶晶粒细小且范围较小,说明此温度下组织刚发生再结晶,见图6(e),图6(c,f)为1150 ℃下铸态及退火态断口形貌,可以见到两者断口处均发生了明显的颈缩,塑性显著提升;断口尖端组织发生明显动态再结晶,同时再结晶范围为整个颈缩区域,晶粒为等轴晶形状,显著提高合金的热塑性;铸态下再结晶晶粒为细小的等轴晶,1150 ℃退火态下再结晶晶粒相较于1000 ℃下发生了长大。

图6 铸态(a~c)以及退火态(d~f)试样的拉伸断口剖面组织Fig.6 Section structures of tensile fracture of the as-cast(a-c) and as-annealed(d-f) Invar alloy(a,d) 800 ℃; (b,e) 1000 ℃; (c,f) 1150 ℃

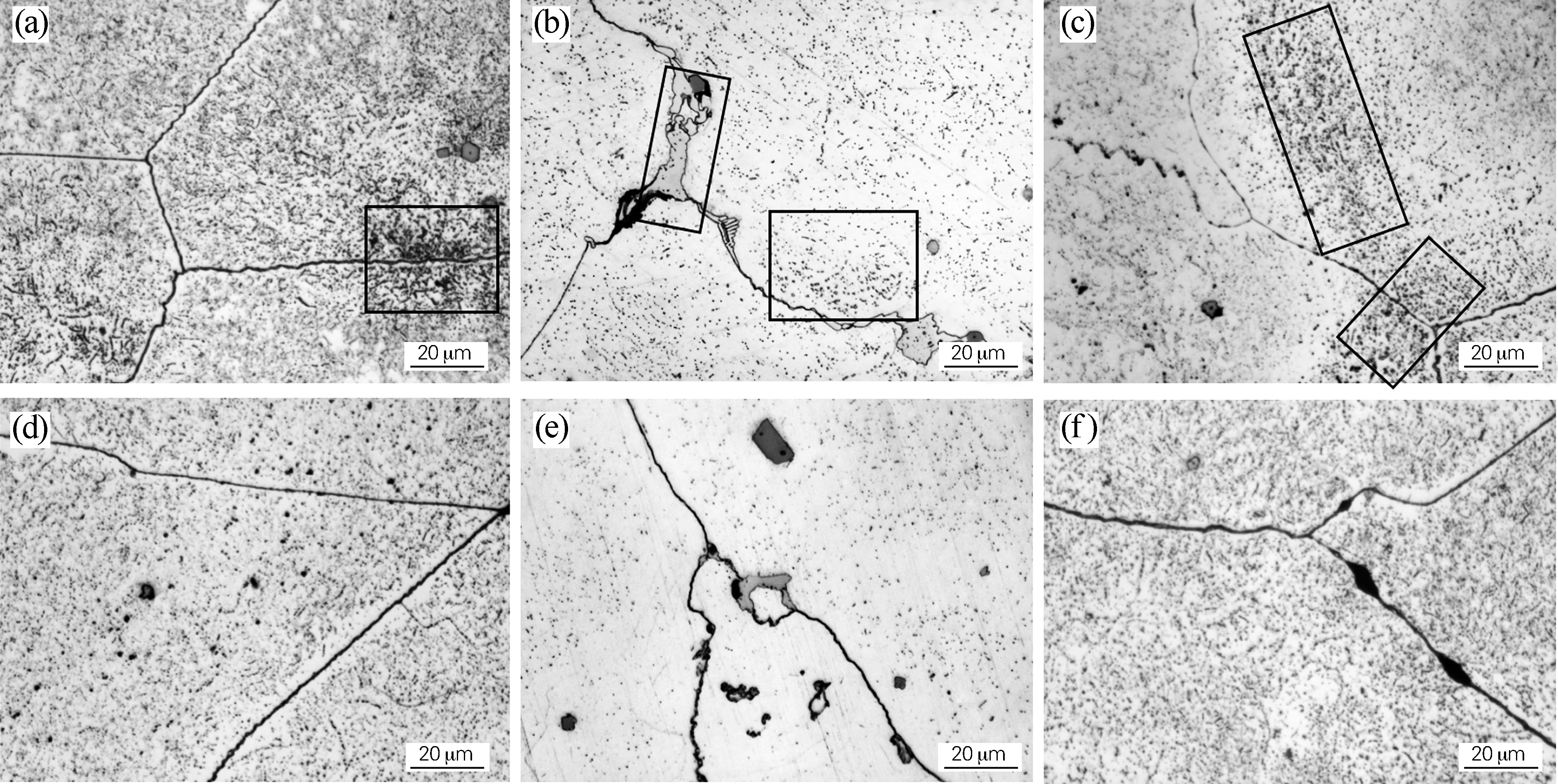

图7 因瓦合金高温拉伸试样断口附近的显微组织(a)铸态,950 ℃;(b)铸态,1000 ℃;(c)铸态,1050 ℃;(d)退火态,900 ℃;(e)退火态,950 ℃;(f)退火态,1000 ℃Fig.7 Microstructure near the fracture of high temperature tensile specimens of the Invar alloy(a) as-cast, 950 ℃; (b) as-cast, 1000 ℃; (c) as-cast, 1050 ℃; (d) as-annealed, 900 ℃; (e) as-annealed, 950 ℃; (f) as-annealed, 1000 ℃

为研究铸态及退火态因瓦合金分别在1000 ℃和950 ℃下断面收缩率的突降,分别在铸态950、1000、1050 ℃,及退火态900、950、1000 ℃断口附近取样观察显微组织。图7(a~c)为铸态组织,与图1(c)原始铸态组织进行对比可以看到,铸锭树枝晶基本消失,晶内偏析有明显改善,说明铸锭在1180 ℃保温5 min 后组织发生了部分均匀化退火。图7(a)为铸态950 ℃高温拉伸试样的显微组织,析出相在晶内弥散分布,部分析出相呈区域性聚集(如方框区域内所示),说明枝晶消退并不完全;图7(b)为铸态1000 ℃高温拉伸试样的显微组织,晶界处分布有块状及链状的碳化物,尺寸可达到20 μm。图7(c)为铸态1050 ℃高温拉伸试样的显微组织,与铸态950 ℃组织相似,部分析出相呈区域性聚集。由此可以得出,铸态组织在高温热塑性试验的加热保温作用下,树枝晶发生消退、晶内偏析得以改善,但由于保温时间较短,消退并不完整,使晶内残留有部分成片聚集的链状析出相、晶界处偏析也未完全扩散均匀;在1000 ℃拉伸温度下,由于晶界区域溶质原子浓度较高,加上晶界较晶内更易形核,因此更易在晶界处生成大量的大尺寸二次碳化物。

图7(d~f)是退火态显微组织。图7(d)为退火态900 ℃下高温拉伸断口附近显微组织,可以看到,晶内细小析出相均匀分布,同时分布有少量2 μm左右的析出相;图7(e)为退火态950 ℃下高温拉伸断口附近显微组织,可以看到晶界处分布的不规则析出相,但与铸态下1000 ℃显微组织相比,晶界处析出相尺寸明显降低;图7(f)为退火态1000 ℃下高温拉伸断口附近显微组织,可以看到晶内细小析出相均匀分布,晶界处分布有少量碳化物,尺寸小于10 μm,且未发现大量聚集现象。由于均匀化退火的作用,试样在进行高温热塑性试验之前组织成分已均匀,因此晶界附近溶质原子的富集度较低,只有在更大的过冷度(冷却至950 ℃)下才 会形核析出。

因此可以得出,在铸态1000 ℃以及退火态950 ℃下在晶界处易形成二次碳化物,这些晶间脆性相会削弱晶界的结合力,阻止晶界移动,恶化合金的热塑性,导致合金的断面收缩率降低[25]。

2.3 冲击性能

退火处理前后,试样的室温冲击吸收能量分别为23.7 J和159 J,冲击性能大幅度提升。

对热处理前后冲击断口形貌进行观察,见图8。其中图8(a~c)为铸态试样,图8(d~f)为退火态试样。从图8(a)的铸态冲击断口宏观形貌可以看到,铸态断口呈脆性断裂特征,未发生明显的塑性变形,且断口出现分层的特征。这是由于组织中柱状晶之间结合力较差,在冲击断裂时裂纹沿柱状晶晶界扩展而引起的。图8(b)为断口100倍下的SEM形貌,可以看到组织中出现了二次裂纹以及孔洞等缺陷。其中裂纹可达1 mm,孔洞的尺寸也在50~100 μm之间。图8(c)为1000倍下的SEM形貌,可以看到断口的微观形貌为浅的撕裂韧窝,并伴有部分河流花样,同时韧窝间存在着微孔,属于准解离+韧窝混合型断裂方式。

图8 铸态(a~c)及退火态(d~f)因瓦合金的冲击断口宏观及显微形貌Fig.8 Macroscopic and microscopic morphologies of impact fractures of the as-cast(a-c) and as-annealed(d-f) Invar alloy

由图8(d)可看到,断口发生了明显的塑性变形,属于韧性断裂断口。未看到明显的剪切唇以及放射区,断口形貌以纤维组织为主。从图8(e)可以看到,显微形貌为较大的撕裂韧窝,同时伴随有少量微孔。图8(f)为1000倍下的SEM形貌,可以看到组织为大小不一且深度较浅的抛物线型韧窝,属于撕裂型韧窝。与铸态下的显微组织相对比,退火态韧窝变大变深,且无准解离断裂特征,说明均匀化退火后,试样韧性得到改善,冲击断裂方式由脆性断裂转变为韧性断裂。

3 结论

1) 均匀化退火处理后,因瓦合金铸态组织内的柱状晶区消失,晶粒长大,枝晶发生消退,组织偏析现象得到改善,室温冲击性能提升了约7倍,断裂方式由脆性断裂转变为韧性断裂。

2) 均匀化退火处理后,因瓦合金的高温热塑性得到大幅提高,热加工性能提升,高温脆性区间降低,热加工的温度窗口变大,这将大幅提高因瓦合金的热加工效率和成材率。