TA2钛合金真空感应碳氮共渗组织及耐磨损和耐腐蚀性能

2022-03-16,,,,,

, , , , ,

(贵州师范大学 材料与建筑工程学院, 贵州 贵阳 550001)

钛及钛合金由于具有高的生物相容性、低的腐蚀程度、优异的机械强度和韧性等优点,被广泛运用在航空设备、生物药学、船舶军舰、石油化工等多个领域[1]。但由于钛合金表面硬度低、耐磨性较差、使用寿命低等缺陷[2],在实际运用中不能很好地满足需求。通过对钛合金进行表面改性可以在钛合金表面制备出一层具有抗氧化、耐腐蚀、耐磨、生物相容性好、稳定性良好的改性层,可以有效扩大其使用范围,延长使用寿命[3]。

常用的钛合金表面改性技术包括微弧氧化技术[4]、表面涂覆技术[5]、离子注入[6]、气相沉积[7]、激光处理[8]等技术。化学气相沉积和物理气相沉积均可以在钛合金基体表面沉积具有一定厚度的薄膜,不仅可以提高钛合金表层的硬度和耐磨性,而且还能提高钛合金的抗菌性能,但是常规的化学气相沉积对温度有较高的要求,沉积速率不大,并且这种方法对基体局部或某一个表面沉积薄膜时很困难。物理气相沉积虽然对基体材料的热影响较小,但是得到的镀层致密性较差,与基体的结合力较弱,镀层很容易脱落[9],满足不了实际生产过程的需要。激光处理是利用电子束将预制熔覆层和钛合金基体材料熔凝在一起形成具有高强度、高硬度的复合涂层,但该技术容易造成组织分布不均匀、应力分配不均,而且价格昂贵[10]。

本文通过真空低压双脉冲感应加热技术对TA2钛合金表面进行真空感应碳氮共渗处理[11-12],并对TA2钛合金表面的碳氮共渗层进行耐磨损及耐腐蚀性能研究。

1 试验材料与方法

将TA2合金试样依次在400~2000号砂纸上打磨至镜面光滑,随后超声清洗,用吹风机吹干,密封保存。将试样置于感应加热电阻炉中,先洗气2~3 次,再升温至900 ℃,充入N2和CH4(气体分压比,N2∶CH4=3∶1 )的混合气体,炉内气压设置为-70 kPa,进行1 h的密闭式强渗,结束后随炉冷却至室温,再充气至正常大气压后取样。

将碳氮共渗前后的试样分别置入磨损试验机中,用氧化铝球进行对磨,垂直向下施以恒定10 N的力,摩擦速率为50 r/s,往复摩擦时间为1 h。将碳氮共渗处理前后的试样分别置于模拟体液(SBF,具体成分如表1所示)中,试验温度为(36.5±0.5) ℃,利用Bio-logic电化学工作站对试样进行电化学测试。电化学测试采用三电极体系,其中试样为工作电极,饱和甘汞电极为参比电极,铂电极为辅助电极。采用 X’Pert PRO 型 X 射线衍射仪(XRD)对感应碳氮共渗前后的相结构进行表征,以Cu作为靶材,扫描速度5°/min,扫描范围10°~80°。采用 MHV-2.0 型自动显微硬度计对试样截面进行显微硬度测试,加载载荷砝码为250 g。采用SEM扫描电镜观察碳氮共渗试样与未经处理试样的磨损形貌,使用 EDS 能量弥散 X 射线谱分析微区化学成分;使用三维形貌轮廓仪对磨损试样的三维磨损轮廓参数进行测试。

表1 SBF溶液的成分(g/L)

2 试验结果与分析

2.1 微观组织与结构

2.1.1 碳氮共渗层物相分析

由图1可知,经碳氮共渗处理后,TA2钛合金表面主要由C0.3N0.7Ti相组成。该相是由于在加热过程中,钛合金表层生成的TiN颗粒发生表面脱N先形成Ti2N,随着温度继续升高,只需要少量的能量Ti2N就发生完全分解,分解出的Ti原子和N原子在温度达到钛合金相变点时将会和C原子一起通过扩散、迁移等途径聚集在一起,从而发生化学反应形成TiC和TiN两个新的强化相,在冷却过程中由于TiC和TiN相互固溶形成了新的颗粒状C0.3N0.7Ti复合相[13]。TiC和TiN均属于面心立方结构,都是NaCl型晶体结构,而且它们的晶格常数也非常相近,这种晶体结构硬质相在加热冷却过程中可以形成连续的固溶体Ti(C,N),复合强化相粒子通常以C0.3N0.7Ti的形式析出。

图1 碳氮共渗前、后TA2钛合金的XRD图谱Fig.1 XRD patterns of the TA2 titanium alloy before and after carbonitriding

2.1.2 碳氮共渗层组织形貌及元素分布

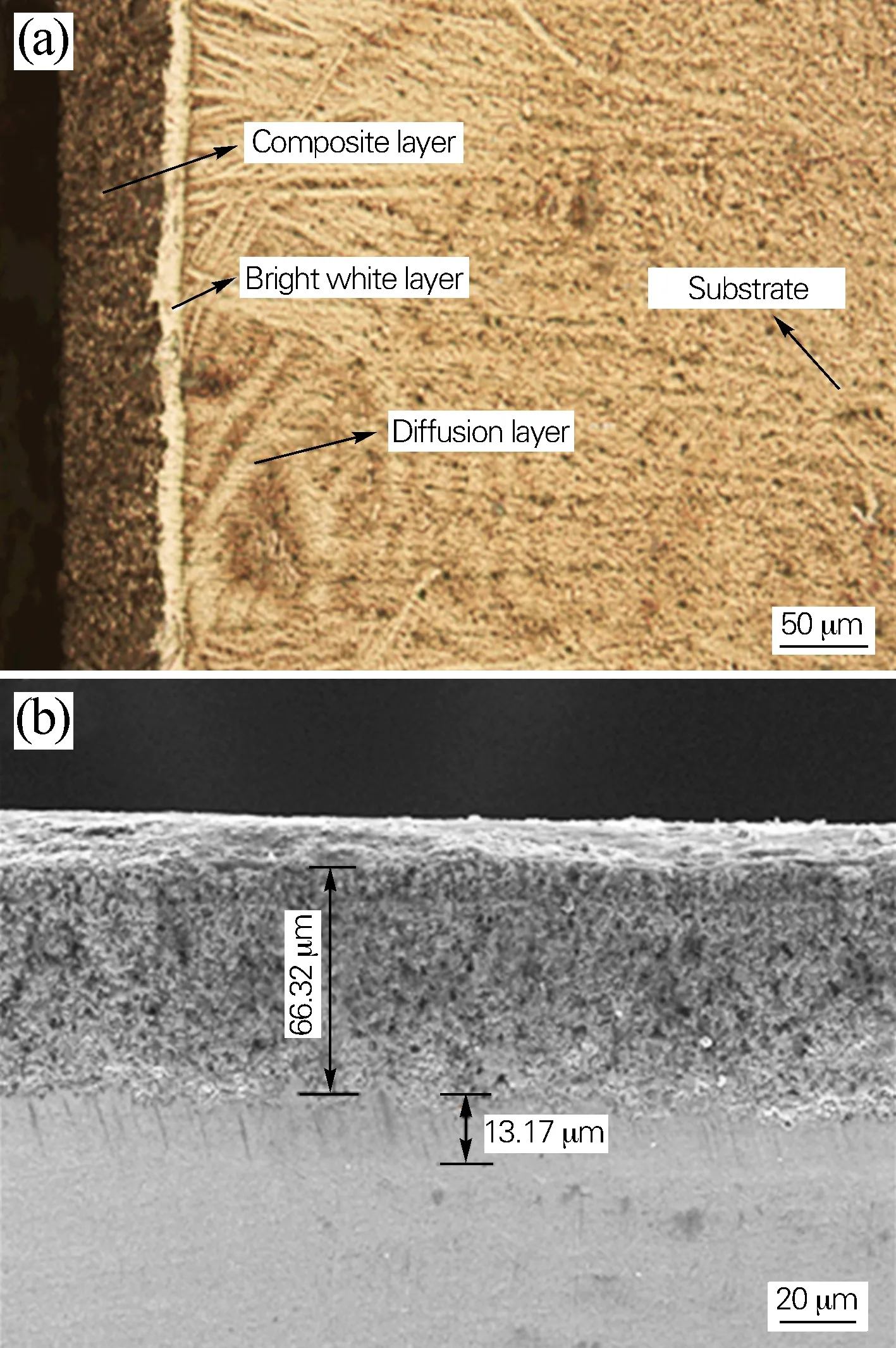

图2为碳氮共渗处理后TA2钛合金截面OM照片(图2(a))和SEM照片(图2(b))。由OM照片可以看到,碳氮共渗处理后试样由表至里依次为复合层、白亮层、扩散层和心部,结合XRD分析可知复合层为C0.3N0.7Ti。由图2(b)可以清楚地看到,复合层是具有典型的芯/环的Ti(C,N)金属基陶瓷强化相,黑色部分为硬质相,白色部分为粘结相,环状结构使得硬质相和粘结相较好地结合在一起,抑制了Ti(C,N)晶粒的长大,从而提高了钛合金表面的韧性[14]。由SEM照片可以看出,复合层的厚度大约为66.32 μm,白亮层约有13.17 μm,复合层呈多孔状,C0.3N0.7Ti颗粒不致密,由表至内,致密度越来越好。这是因为温度加热到900 ℃时,TA2钛合金的晶体结构已经发生了改变,由原来的密排六方结构转变为立方晶体结构,致密度降低,为C原子和N原子的渗入提供了条件[15]。

图2 TA2钛合金碳氮共渗处理后的截面组织Fig.2 Sectional microstructure of the TA2 titanium alloy after carbonitriding(a) OM; (b) SEM

图3为TA2钛合金碳氮共渗处理后的EDS分析。由图3可知,碳氮共渗试样表层主要由C、N、O、Ti元

素组成。从元素分布来看,在表层的复合层C原子和N原子大量富集在一起,表明“黑色”颗粒强化相主要为Ti(C,N);在白亮层,碳原子含量很少,该区域富集了大量的Ti和N,因此根据元素分布,可以推测该白亮层是Ti和N的化合物层。此外,钛合金在加热过程中,由于N2的扩散能力比CH4强,氮气发生分解,先与TA2钛合金发生化学反应,N原子迅速扩散至试样心部。随着温度的升高,C原子越过势垒,形成活性碳与表层的Ti原子结合;随着温度的继续升高,由于N原子先与Ti原子反应形成了致密的化合物层,抑制了C原子继续向心部扩散,只能在试样表层堆积形成TiC强化相,在加热冷却的过程中形成的TiC相与后形成的TiN相发生固溶反应,形成Ti(C0.3N0.7) 的复合强化相[16]。

2.2 碳氮共渗层截面硬度分析

图4是TA2钛合金原样和碳氮共渗试样的截面显微硬度,硬度分别以斜30°角从最外层向内测量。由图4可知,经碳氮共渗处理后试样的表层显微硬度可高达2236 HV0.25,相较于未处理试样(412 HV0.25)提高了约4.4倍。钛合金的表面硬度一般与表层化合物的成分分布、致密度和结构等因素有关。在900 ℃下,TA2钛合金的晶体结构发生改变,晶格发生了畸变,使得更多的强化物质能够得以扩散,与钛合金基体发生反应形成具有高硬度的TiC陶瓷相和具有强韧性的TiN,TiN和TiC在冷却的过程中形成了连续固溶体,通常以C0.3N0.7Ti的形式存在。TiC的硬度高,TiN的韧性好,C0.3N0.7Ti复合相则结合了TiC和TiN两相的优点,具有较高的硬度和高温强度、优异的抗黏着磨损性能及较低的摩擦因数[17]。

图3 TA2钛合金碳氮共渗处理后的EDS分析Fig.3 EDS analysis of the TA2 titanium alloy after carbonitriding

图4 TA2钛合金碳氮共渗前、后的截面显微硬度Fig.4 Microhardness of section of the TA2 titanium alloy before and after carbonitriding

图5 碳氮共渗前、后TA2钛合金的摩擦因数曲线Fig.5 Friction coefficient curves of the TA2 titanium alloy before and after carbonitriding

2.3 碳氮共渗层磨损性能分析

2.3.1 磨损曲线分析

图5为TA2钛合金基体和经碳氮共渗改性后的试样在相同载荷、相同转速进行干摩擦后的摩擦因数曲线,设定载荷为10 N。根据曲线变化规律来看,在摩擦开始阶段两个试样的摩擦因数都不稳定,当磨合阶段稳定后TA2合金基体的摩擦因数基本稳定在0.66 左右,在摩擦过程中摩擦因数产生的波动一部分是由于外界因素对测量的影响,另外很大一部分原因是基体和氧化铝球对磨时,TA2钛合金表面的凸起发生脱落,引起了基体材料的变形,导致摩擦因数上升。经碳氮共渗处理后的TA2钛合金膜层的摩擦因数降至0.48 左右,较原样摩擦因数下降了27.3%,这是因为经共渗处理的钛合金表层有大量的高硬度C0.3N0.7Ti 复合相存在,随着磨损时间的延长,复合层的致密度不断增加,摩擦过程中形成的微凸起到了润滑和转移载荷的作用,因而使得摩擦因数降低[18]。

2.3.2 磨损形貌

图6为TA2合金试样碳氮共渗处理前后的三维磨损形貌和磨损轮廓,由三维磨损形貌可以看到未经碳氮共渗处理试样的表面磨损比较严重,经碳氮共渗处理的试样表面受损程度较小,磨痕较浅,这是因为共渗层具有较高的强度和硬度,对基体钛合金起到了很好的保护作用。

图6 TA2钛合金三维磨损形貌(a)基体;(b)碳氮共渗试样Fig.6 3D wear morphologies of the TA2 titanium alloy(a) substrate; (b) carbonitrided specimen

表2是TA2钛合金及碳氮共渗后钛合金的三维磨损轮廓参数,由表2可以看出,未处理TA2合金试样的磨痕深度达到了60.109 μm,而碳氮共渗试样的磨痕深度仅6.225 μm,是未处理试样的1/10。未处理合金试样的磨损体积是共渗试样的15倍。

表2 TA2钛合金三维磨损轮廓参数

图7为碳氮共渗处理后TA2钛合金试样磨损后的EDS能谱。由图7可以看到,经碳氮共渗处理的试样表层C含量和N含量较高,结合XRD可知试样表层是TiC和TiN的一种复合产物,该复合相结合了TiC的高硬度和TiN的高耐磨性,与基体的结合力较强,不易产生脱落和剥离,因此在重载的摩擦后,只产生了轻微的表面损伤。此外,剥落区域的氧含量提高,说明在一定深度范围内的磨损表面存在较多的氧化物,磨损表面表现出氧化层的剥落,是典型的氧化轻微磨损特征。

图7 碳氮共渗处理TA2钛合金试样的磨损形貌(a)及EDS分析(b~e)Fig.7 Wear morphology(a) and EDS analysis(b-e) of the TA2 titanium alloy after carbonitriding

图8 碳氮共渗处理前(a)、后(b)TA2钛合金的磨损形貌Fig.8 Wear morphologies of the TA2 titanium alloy before(a) and after(b) carbonitriding

图8是碳氮共渗处理前后TA2钛合金试样与氧化铝球对磨后的表面SEM形貌。由图8可以看到,TA2钛合金磨损后试样表面变形严重,有较宽、较深的梨沟,由于摩擦过程中摩擦热效应增大,表层的基体发生了软化,磨损区域发生了金属性质的剥层,从而发生剥层磨损。经碳氮共渗处理的钛合金试样,经氧化铝球对磨后,试样表层比较完整,没有出现大量的剥落,这是因为表层的强化层有较高的硬度,基体与强化层的结合力较强,经氧化铝球对磨后,产生的磨屑填充到孔洞中,表层逐渐变得严实。由于磨损是磨损层的脱落和磨粒形成相互作用的一个过程,所以碳氮共渗处理前后TA2钛合金试样的摩擦因数都出现了剧烈的波动。

图9 碳氮共渗前后TA2钛合金在SBF溶液中的极化曲线Fig.9 Polarization curves in SBF solution of the TA2 titanium alloy before and after carbonitriding

2.4 碳氮共渗层极化曲线

图9是碳氮共渗处理前后TA2钛合金试样在SBF溶液中的极化曲线测试结果。由图9可以看出,900 ℃碳氮共渗处理后,试样没有明显的钝化现象,说明经碳氮共渗处理后的TA2钛合金在模拟体液中一直处于活化溶解的状态,腐蚀电位向正的方向发生了偏移,结合XRD图可知,TA2钛合金表层生成的C0.3N0.7Ti复合相可以有效地抑制腐蚀离子的侵入,避免钛合金基体的离子化。通过Tafel线性拟合,得到的相应参数如表3所示。由表3可以看到,经碳氮共渗处理后的TA2钛合金的腐蚀电位正向移动了大约0.525 V,腐蚀电流密度较原样降低了约一个数量级,表明经碳氮共渗处理后的钛合金腐蚀倾向降低,有效地抑制了钛合金基体的腐蚀进程。

表3 碳氮共渗前、后TA2钛合金在SBF溶液中的极化曲线拟合参数

3 结论

1) TA2钛合金真空感应碳氮共渗后,钛合金表面生成以C0.3N0.7Ti相为主的复合相,该复合相呈颗粒状,相对均匀弥散分布在基体表层。经共渗处理试样的表层显微硬度高达2236 HV0.25,相较于未碳氮共渗处理试样提高了约4.4倍。

2) TA2钛合金未处理试样磨损体积是碳氮共渗试样的15倍,碳氮共渗试样表现出典型的氧化轻微磨损特征,说明碳氮共渗后生成的强化物质与TA2钛合金基体的结合力较强,不易产生脱落和剥离。

3) 碳氮共渗处理后的TA2钛合金的腐蚀电位向正偏移,自腐蚀电流密度明显降低,耐蚀性明显提高。