异构片层结构304不锈钢的制备及其力学性能

2022-03-16,,,

, , ,

(东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819)

奥氏体不锈钢具有优异的焊接性、良好的成形性和高耐腐蚀性,是一种应用广泛的工业材料[1]。然而奥氏体不锈钢的屈服强度相对较低,严重阻碍了其在工业生产中的应用。晶粒细化是金属材料强化的理想手段,通过剧烈塑性变形方法制备的超细晶或者纳米结构材料通常可以得到超过其粗晶态数倍的强度,但是往往伴随着塑性的牺牲[2-4],实现304不锈钢优异的强度-塑性匹配具有挑战性。近年来,异构材料正成为一个新的研究热点,它具有微米尺度异构、宏观均匀的特征[5],由性能差异较大的域组成,异构域交互作用使得整体性能远大于各域性能的叠加。异构材料具有多种微观结构,比如异构片层结构、梯度纳米结构、叠层结构、多相结构、核壳结构以及双晶态结构[6]。利用梯度纳米结构和异构片层结构等多级结构的方法被认为可提高材料的强塑性匹配,主要是通过将多种塑性变形和加工硬化机制结合在一起以实现材料的高强度和高塑性[4,7-8]。Fang等[9]采用表面机械研磨处理技术(SMGT)制备了梯度纳米结构Cu,使得其屈服强度为粗晶态的两倍,均匀延伸率达到了31%±2%;Wu等[10]通过常规异步室温轧制和退火相结合的传统工艺制备了具有异构片层结构的钛板,在获得超细晶强度的同时具备了粗晶的塑性;高波等[11]通过冷轧变形及退火处理的方法,制得由超细晶和微米再结晶晶粒组成的异构片层结构316L不锈钢,屈服强度为648.72 MPa,且相比于冷轧态的断后伸长率4.94%,异构片层结构试样的断后伸长率为25.48%,得到了极大提高,具有良好的强塑性匹配。本文主要采用轧制与退火相结合的工艺来制备异构片层结构304不锈钢,并研究了其微观结构与力学性能的关系。

1 试验材料及方法

试验所用的材料是商用304奥氏体不锈钢板,其化学成分如表1所示。原始态组织如图1(a)所示,其主要为等轴的奥氏体晶粒,组织中含有一定量的退火孪晶,其平均晶粒尺寸为38 μm。由工程应力-应变曲线(图1(b))可知,其屈服强度为295 MPa,抗拉强度为787 MPa,断裂总延伸率为68%,均匀延伸率为46%。对其宏观硬度进行测量,其值为155 HV20。

表1 试验钢的化学成分 (质量分数,%)

图1 304奥氏体不锈钢的原始组织(a)及工程应力-应变曲线(b)Fig.1 Initial microstructure(a) and engineering stress-strain curve(b) of the 304 austenitic stainless steel

试验前,将原始态钢板进行切割,切割后试样尺寸为150 mm×130 mm×35 mm。将试样在箱式电阻炉中进行保温以获得均匀的奥氏体组织,保温温度为1200 ℃,时间为1 h。随后在φ450 mm×450 mm二辊可逆轧机上进行4道次热轧试验,轧后立即水冷至室温。终轧厚度约为12 mm,热轧压下量约为34%。利用盐酸溶液去除表面氧化铁皮,随后在四辊液压张力冷轧机上进行多道次室温冷轧,最终板厚约3 mm,冷轧压下量约为75%。将冷轧试验钢在箱式电阻炉中进行退火处理,退火温度为650~800 ℃,保温时间为4~30 min,最终空冷至室温。

采用ULTRA 55场发射扫描电镜观察原始试样和退火试样的显微组织,观察面为RD-ND面,经240~2000号砂纸机械研磨并电解抛光,电解抛光液为酒精和高氯酸按照7∶1(体积比)配置的混合溶液,电解抛光的电压为20~25 V,时间为15~25 s。采用D8 ADVANCE X射线衍射仪分析试样的物相组成。

室温拉伸试验在配备视频引伸计的AI-7000LA-10电子万能试验机上进行,沿轧制方向切取拉伸试样,拉伸试样的标距为25 mm,宽为6.25 mm,拉伸速率为3 mm/min。采用KB3000BVRZ-SA型硬度计对试样的宏观维氏硬度进行测量,加载载荷砝码为20 kg,加载时间为20 s,在RD-ND面测量5个位置点,取其平均值为最终硬度值。

2 试验结果及分析

2.1 显微组织

图2 不同退火工艺下试验钢的EBSD形貌(a,c,e)质量图;(b,d,f)相分布图;(a,b)650 ℃×30 min;(c,d)700 ℃×12 min;(e,f)800 ℃×4 min Fig.2 EBSD morphologies of the tested steel annealed under different processes(a,c,e) contrast morphology; (b,d,f) phase distribution image; (a,b) 650 ℃×30 min; (c,d) 700 ℃×12 min; (e,f) 800 ℃×4 min

304不锈钢试样经不同工艺退火后的显微组织如图2所示,通过对比发现,3组试验钢的显微组织特征有明显的不同。图2(a)为650 ℃退火30 min后试验钢的显微组织,晶粒尺寸分布相对均匀,经EBSD统计得出试样的平均晶粒尺寸为337 nm。其中部分为马氏体逆转变形成的细小奥氏体晶粒。由图2(b)可以看出,部分马氏体组织仍未发生逆转变。700 ℃退火12 min试样中的晶粒尺寸相差较大,如图2(c)所示,经EBSD统计得出其平均晶粒尺寸为552 nm,残留奥氏体组织(RA)和再结晶晶粒(RGs,体积分数为53%)被大量的超细晶/纳米晶粒(UFG/Nano)包围,微米再结晶晶粒和超细晶晶粒的平均晶粒尺寸分别为1.47 μm 和239 nm,马氏体逆转变形成的奥氏体晶粒尺寸较小,而残留奥氏体再结晶过程形成的部分奥氏体晶粒尺寸达到微米级别,部分微米晶内含有退火孪晶。此外,还能观察到部分未再结晶的残留奥氏体组织以及部分残留的马氏体组织(见图2(d))。再结晶晶粒和超细晶/纳米晶粒以及残留奥氏体呈层状分布,形成典型的异构层状结构。当在800 ℃退火4 min后,试验钢组织中主要为等轴状的微米级奥氏体晶粒,晶粒尺寸分布相对均匀,平均晶粒尺寸为1.44 μm。在该退火条件下,马氏体逆转变基本完成,逆转变的奥氏体晶粒出现长大,残留奥氏体基本完全再结晶,大部分晶粒内含有退火孪晶,不存在异构片层结构的组织特征。为了便于描述,根据观察到的显微组织特征,分别将650 ℃退火30 min、700 ℃退火12 min、800 ℃退火4 min组织定义为均匀的纳米/超细晶组织(Nano/UFG)、异构层状组织(HLS)、均匀的粗晶组织(CG)。

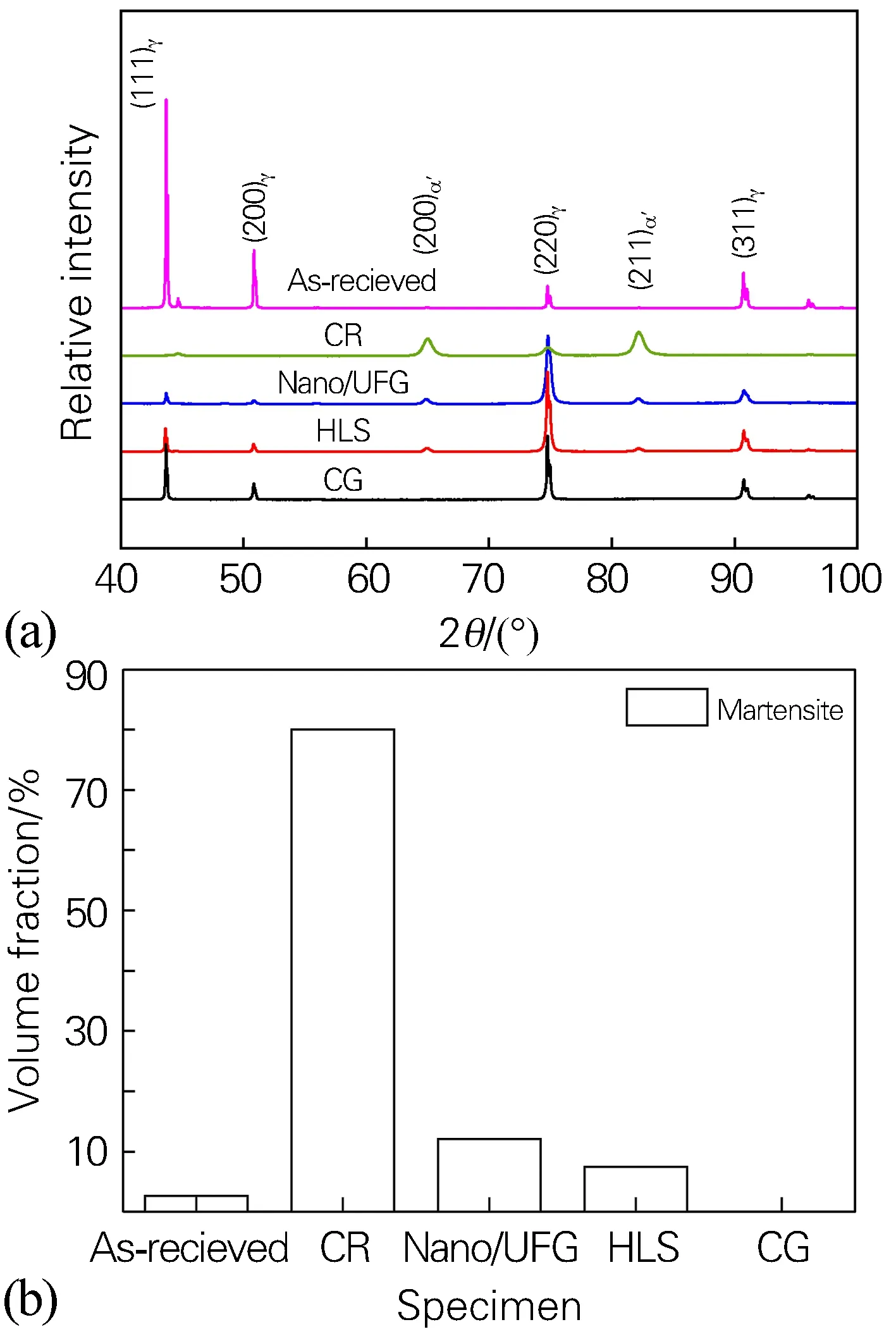

图3 不同晶粒尺寸试样的XRD图谱(a)及马氏体体积分数(b)Fig.3 XRD patterns(a) and volume fraction of martensite(b) of the specimen with different grain sizes

2.2 物相分析

不同晶粒尺寸试样的X射线衍射图谱及马氏体体积分数如图3所示。原始试样是由2.6%马氏体相和97.4%奥氏体相组成,经34%热轧和75%冷轧试样(CR)的奥氏体峰衍射强度显著下降,但奥氏体衍射峰(220)γ仍然存在,说明冷轧试样中有残留奥氏体。马氏体衍射峰(200)α′、(211)α′峰明显增强,说明在变形过程中亚稳奥氏体发生了形变诱导马氏体相变,马氏体的体积分数增长至80%。随着晶粒尺寸的增加(Nano/UFG→HLS→CG),奥氏体峰(200)γ、(111)γ的衍射强度逐渐增强,(220)γ的衍射强度几乎不发生改变,马氏体峰(200)α′、(211)α′的衍射强度逐渐减弱。Nano/UFG试样组织中马氏体的含量为12.1%,与EBSD相分布图一致。HLS试样的残留马氏体含量为7.4%。由EBSD相分布图可知,CG试样组织中存在少量的马氏体,然而,由于XRD设备精度的问题,并未检测出马氏体的衍射峰。

2.3 力学性能及加工硬化行为

图4 不同晶粒尺寸试样的工程应力-应变曲线Fig.4 Engineering stress-strain curves of the specimen with different grain sizes

图4为不同晶粒尺寸试样的工程应力-应变曲线,对应的力学性能如表2所示。原始粗晶试样具有较低的屈服强度和优异的断裂总延伸率,分别为295 MPa和68%。Nano/UFG试样的屈服强度为1038.4 MPa,断裂总延伸率为34.4%,具有明显的不连续屈服现象,流动应力在工程应变为1.5%下即达到峰值1086.6 MPa,之后缓慢下降至1038.4 MPa,塑性流动几乎在恒定应力下进行,产生很长的屈服平台,直至试样发生断裂。CG试样断裂总延伸率增加至53.3%,但屈服强度降低至595.9 MPa,表现为连续的加工硬化直至塑性失稳,具有连续屈服,不存在弹性变形与塑性变形过渡阶段的不连续屈服现象。HLS试样的屈服强度达到了940.1 MPa,断裂总延伸率为43.1%。HLS试样的屈服强度约是原始粗晶试样的3倍,同时能保持良好的断裂总延伸率;HLS试样的断裂总延伸率比Nano/UFG试样增加了25%,屈服强度仅降低了9.5%;HLS试样的屈服强度与CG试样相比增加了58%,断裂总延伸率仅降低了19%,具有很大的工业应用潜力。在弹性阶段后表现为较短的屈服平台,在屈服平台之后产生了明显的加工硬化,提高了抗拉强度及断裂总延伸率。异构片层结构使HLS试样屈服强度明显增大,微米晶晶粒和超细晶/纳米晶晶粒以及残留奥氏体之间具有很大的强度和加工硬化能力的差异,大量几何必须位错(GNDs)在其域界面处塞积以协调变形,发生异变诱导强化,提高试样的整体屈服强度[12]。原始试样的硬度为155 HV20,在34%热轧和75%冷轧之后,硬度增长至526 HV20。硬度增长的原因有两点:其一是冷轧试样中有高密度位错以及有大量纳米晶和超细晶产生,其二是发生形变诱导马氏体相变,有大量马氏体产生。Nano/UFG、HLS以及CG试样的硬度分别为390.7、357.0、271.0 HV20,随着晶粒尺寸的增加(Nano/UFG→HLS→CG),退火试样的硬度逐渐降低,原因为马氏体逆转变逐渐完全以及奥氏体逐渐长大。

表2 不同晶粒尺寸试样的力学性能

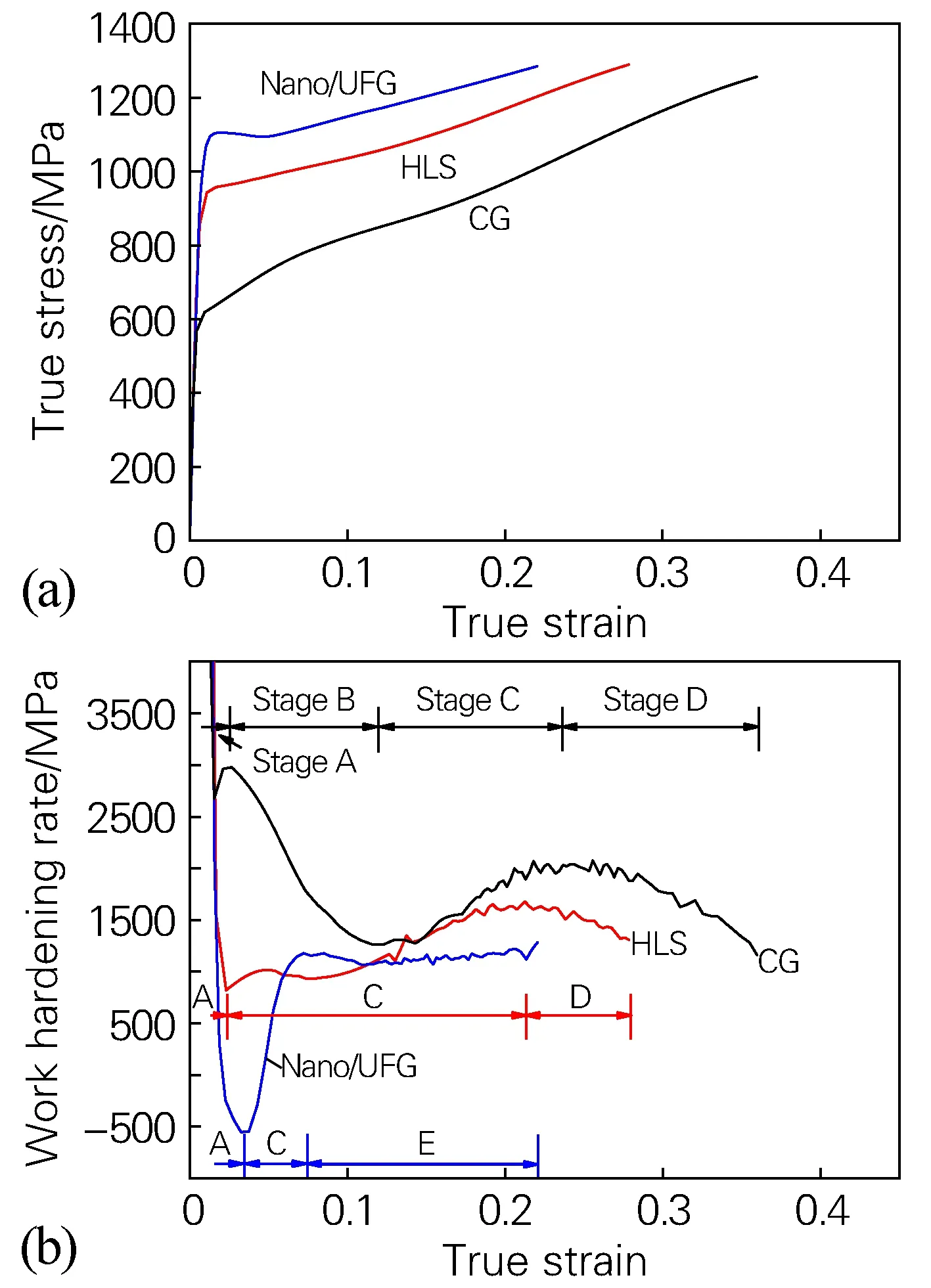

图5 不同晶粒尺寸试样的真应力-真应变曲线(a)及加工硬化速率曲线(b)Fig.5 True stress-strain curves(a) and work hardening rate curves(b) of the specimen with different grain sizes

不同晶粒尺寸试样的真应力-应变曲线及加工硬化速率(dσ/dε)曲线分别如图5(a, b)所示。Nano/UFG试样加工硬化速率曲线分为3个阶段,A阶段为弹性变形向塑性变形转变阶段,由于塑性变形开始时可动位错密度较低,加工硬化速率快速下降至负值,这对应于工程应力-应变曲线中的屈服下降;C阶段加工硬化速率的上升是由于发生少量马氏体相变[13];E阶段加工硬化速率保持不变,对应于工程应力-应变曲线中很长的屈服平台。HLS试样的加工硬化速率曲线分为3个阶段,A阶段为弹性变形向塑性变形转变阶段;C阶段由于产生TRIP效应,加工硬化速率上升。超细晶和微米晶奥氏体以及残留奥氏体稳定性不同,在不同变形下产生TRIP效应,两阶段的TRIP效应提高了试样整体的加工硬化能力,同时由于微米晶晶粒和超细晶/纳米晶晶粒以及残留奥氏体承受不同的塑性应变时,其界面处存在应变梯度,大量GNDs在界面处塞积以协调变形,从而产生异变诱导加工硬化,提高加工硬化速率;D阶段,随着TRIP效应的逐渐减弱,加工硬化速率逐渐降低。CG试样的加工硬化速率曲线分为4个阶段,A阶段为弹性变形向塑性变形转变阶段,达到塑性变形条件后,位错滑移引起试样的加工硬化速率快速下降;B阶段随着位错密度增加,位错滑移与塞积引起加工硬化速率缓慢下降;C阶段TRIP效应引起加工硬化速率上升;D阶段随着TRIP效应的逐渐减弱,加工硬化速率逐渐降低[14]。

3 结论

通过形变诱导马氏体退火逆转变工艺制备了异构片层结构304不锈钢。经34%热轧和75%冷轧变形后,304不锈钢内部发生形变诱导马氏体相变。经700 ℃退火12 min后,马氏体逆转变形成的等轴状纳米/亚微米奥氏体晶粒、残留奥氏体再结晶形成的微米级别的奥氏体晶粒以及未再结晶的残留奥氏体晶粒形成了异构层状结构,其具有良好的强塑性匹配,屈服强度为940.1 MPa,抗拉强度为976.6 MPa,断裂总延伸率为43.1%,硬度为357 HV20。