800 MPa级热基镀锌复相钢的开发

2022-03-16,,,,

, , , ,

(1. 首钢技术研究院 京唐技术中心, 北京 100043;2. 首钢技术研究院 薄板研究所, 北京 100043;3. 首钢京唐钢铁联合有限责任公司 制造部, 河北 唐山 063210)

随着能源和环境问题日益凸显,节能和环保已成为汽车工业发展不可避免的议题。因此,先进高强钢在汽车车身上的应用种类、使用比例和强度级别逐渐提高[1-2]。在这些先进高强钢中,复相钢具有较高的强塑性以及优良的翻边、折弯和扩孔性能,可用于制造各类对局部成形能力要求较高的零部件,如车门防撞杆、座椅滑轨和底盘悬挂件等,因而得到了广泛的研究与应用[3-6]。其中,汽车底盘类零件属于非表面件,对钢板的表面质量要求不高,但对折弯和扩孔等局部成形性能要求非常高,因此通常用热轧或酸洗复相钢制造。目前,国外的一些公司已经可以稳定生产1000 MPa级热轧复相钢,国内的一些公司也已实现800 MPa级热轧复相钢稳定供货,并且完成1000 MPa级热轧复相钢研发[6-9]。

然而,由于热轧和酸洗复相钢表面无镀层保护,一旦零件表面的电泳漆膜出现剥落和划伤,钢材基体将直接暴露在外,极易发生锈蚀。随着汽车服役环境的多样化,常规热轧或酸洗复相钢已无法满足底盘零件高耐蚀性要求。近年来,热基镀锌技术的快速发展,为开发具有表面镀层的热轧复相钢提供了可能。但是,由于生产设备和工艺技术的限制,目前只有少数企业具备热基镀锌复相钢的供货能力。鉴于此,本文以低碳复相钢为研究对象,采用优化的生产工艺制备了所需的试验钢,并通过SEM、TEM及力学性能测试等方法分析了退火镀锌过程中热轧复相钢显微组织、析出相和力学性能的演变规律,开发了800 MPa级热基镀锌复相钢工业产品。

1 试验材料与方法

试验钢板坯的化学成分如表1所示。为了避免Si元素选择性氧化对镀锌表面质量的影响,试验钢采用低Si设计。钢中添加Cr、Mo、Nb、Ti,通过微合金元素的添加及成分调控,可得到析出强化及固溶强化的良好匹配效果,有助于试验钢获得较高的抗拉强度和扩孔性能[6],从而使试验钢达到较好的综合性能。

表1 试验钢的化学成分(质量分数, %)

图1为试验钢的热轧及退火镀锌工艺的示意图。首先将试验钢板坯加热至1250 ℃及以上保温,使微合金元素充分固溶及均匀化,再进行粗轧和精轧,控制终轧温度不低于880 ℃,随后经层流冷却至500 ℃以下卷取,得到2.5 mm厚的热轧复相钢。待热轧复相钢冷至室温后,开卷进行酸洗,去除带钢表面的氧化铁皮。热轧带钢的退火镀锌工序在连续热镀锌产线进行,首先将带钢预热至220 ℃,随后以10 ℃/s的速率加热至620~680 ℃进行均热,均热时间为50~150 s,接着以15 ℃/s的冷却速率冷至460 ℃进行镀锌,最后以大于10 ℃/s的速率冷却至室温。

在热轧态和退火镀锌钢板上切取金相试样,经机械研磨和抛光后,用体积分数为4%的硝酸酒精溶液腐蚀,在Zeiss Ultra-55扫描电镜下观察显微组织。在热轧和退火镀锌钢板上切取300 μm厚的样片,然后研磨至50 μm并冲裁出φ3 mm的圆片,随后在电压29 V、温度-10 ℃条件下用Struers TenuPol-5型电解双喷减薄仪制成薄膜透射试样,最后在JEM-2000FX型透射电镜下观察精细组织及可动位错形貌。析出相的观察采用碳萃取复型试样,经研磨和抛光后,放入体积分数为4%的硝酸酒精溶液中侵蚀,然后用喷涂仪在其表面喷附一层碳膜,并划分网格,接着用体积分数为10%的硝酸酒精溶液使碳膜与试样分离,碳膜经去离子水清洗后放入铜网中,然后制取透射试样在TEM下观察析出相形态,并用透射电镜配备的能谱仪确定析出相成分。根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 24174—2009《钢 烘烤硬化值(BH2)的测定方法》,在热轧态和退火镀锌钢板上沿纵向切取初始标距为80 mm的拉伸试样,利用ZWICK/Roell Z100拉伸试验机检测钢板的强度、断后伸长率和烘烤硬化值(BH2),拉伸速率为2.0 mm/min。根据GB/T 15825.4—2008《金属薄板成形性能与试验方法 第4部分:扩孔试验》,利用ZWICK BUP1000成形试验机测定热轧态和退火镀锌钢板的扩孔率。

2 试验结果与分析

2.1 显微组织

热轧态和退火镀锌试验钢的显微组织如图2所示。由图2(a)可见,热轧态试验钢的显微组织主要由铁素体、马氏体和马/奥岛组成。部分铁素体沿轧制方向呈拉长状,这是因为试验钢中Nb、Ti含量较高,提高了再结晶温度,导致终轧温度进入未再结晶区,奥氏体晶粒不断被压扁拉长,相变后的部分铁素体遗传了奥氏体晶粒拉长的形态。马氏体尺寸相对较大,内部板条形态明显,是尺寸较大的热轧奥氏体晶粒在卷取后相变得到的。马/奥岛尺寸相对较小,是小尺寸奥氏体晶粒相变不完全得到的组织,通常与其周围的铁素体晶粒共同构成粒状贝氏体组织。经退火镀锌后,试验钢的显微组织主要由铁素体和高温回火马氏体构成,如图2(b)所示。这是由于退火温度较高,原马氏体和马/奥岛分解,渗碳体大量析出,形成了铁素体和渗碳体的机械混合体,即高温回火马氏体组织。

图2 热轧态(a)和退火镀锌(b)试验钢的显微组织Fig.2 Microstructure of the as-hot-rolled(a) and annealing galvanized(b) tested steel

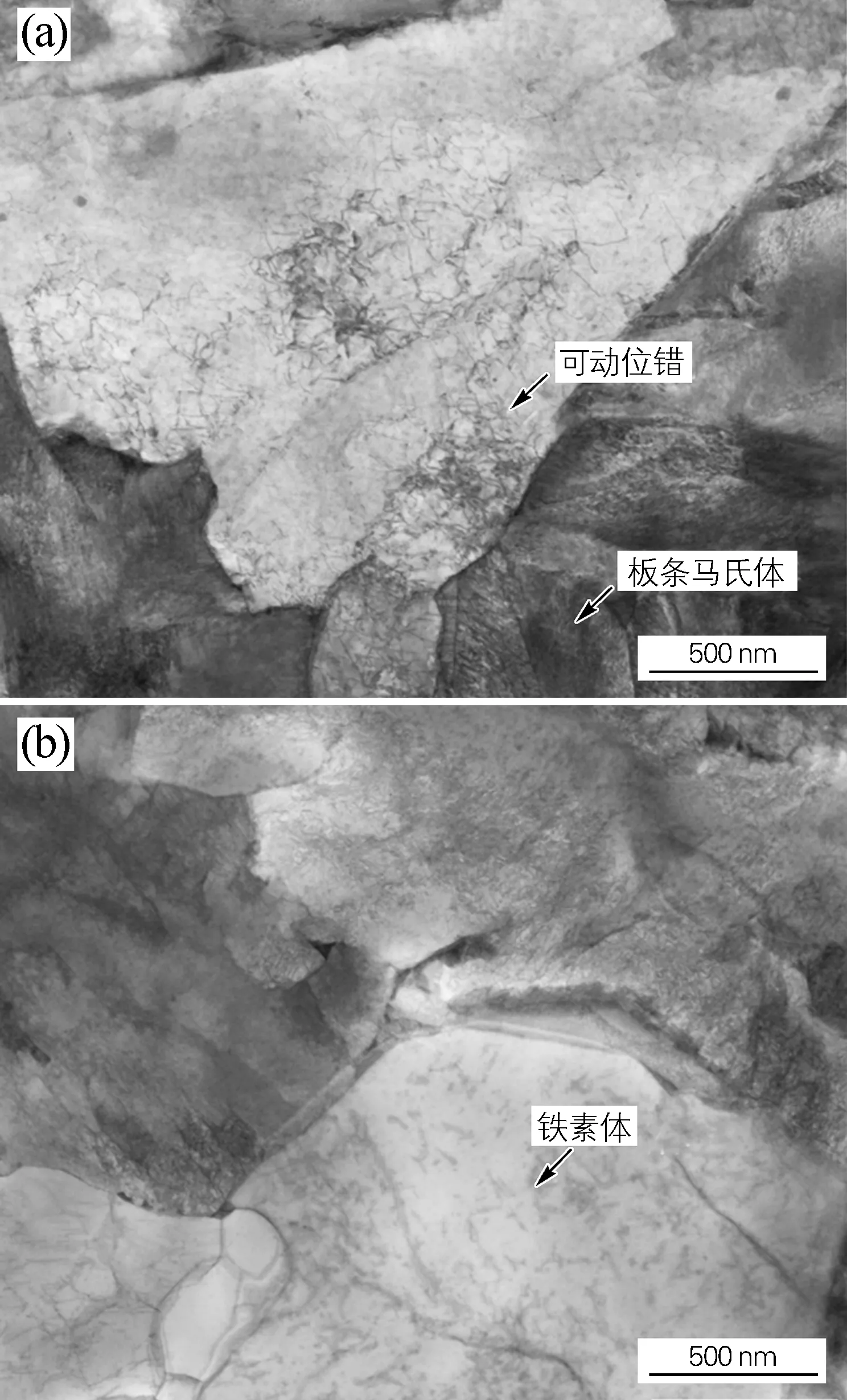

利用TEM观察了热轧态和退火镀锌试验钢铁素体内的位错形貌,结果如图3所示。图3(a)为热轧试验钢中的板条马氏体和被马氏体包围的铁素体组织,可见铁素体内存在大量可动位错。热轧后的层流冷却过程中,首先发生铁素体相变,当冷至500 ℃以下卷取时,未转变的奥氏体发生贝氏体和马氏体相变,体积膨胀,挤压周围的铁素体组织,导致铁素体内部出现大量可动位错。在进行退火镀锌时,由于均热温度较高,组织回复明显,铁素体内可动位错与其他位错相互缠结、抵消,位错密度大幅降低但组态更加稳定,如图3(b)所示。

图3 热轧态(a)和退火镀锌(b)试验钢铁素体内的位错形貌Fig.3 Dislocation morphologies in ferrite of the as-hot-rolled(a) and annealing galvanized(b) tested steel

热轧态和退火镀锌试验钢中的析出相形貌及能谱如图4所示。图4(a)为热轧试验钢中的椭球形或棒状析出相形貌,尺寸较大,长轴尺寸集中在50 nm左右。这是由于卷取后的缓慢冷却过程中,析出相有足够的时间长大粗化。图4(b)为图4(a)中圆圈标示析出相的能谱,其中Nb、Ti和Mo的衍射峰明显可见,可知其为Nb、Ti和Mo的复合碳化物。图4(c)为镀锌试验钢中的球形析出相形貌,尺寸约20 nm,远小于热轧试验钢中的析出相。图4(d)为图4(c)中圆圈标示析出相的能谱,表明这部分细小的析出相也是Nb、Ti和Mo的复合碳化物。由于图4(c)中观察到的析出相尺寸细小、尚未粗化,推测其并非在热轧卷取过程中析出,而是在退火镀锌过程中析出。

图4 热轧态和退火镀锌试验钢中的析出相形貌(a, c)及能谱(b, d)(a,b)热轧钢;(c,d)退火镀锌钢Fig.4 Morphologies(a, c) and EDS(b, d) of precipitates in the as-hot-rolled and annealing galvanized tested steel(a,b) as-hot-rolled steel; (c,d) annealing galvanized steel

2.2 力学性能

图5为试验钢力学性能测试方向示意图。表2为热轧态试验钢的力学性能。由表2可见,热轧态试验钢的纵向屈服强度、抗拉强度、屈强比和断后伸长率分别为629 MPa、928 MPa、0.68和12%。与纵向性能相比,热轧态试验钢45°方向的屈服和抗拉强度分别降低8 MPa和15 MPa,屈强比一致,断后伸长率稍有升高;横向屈服和抗拉强度分别升高41 MPa和21 MPa,屈强比升高至0.71,断后伸长率略有下降。由图2(a)可知,热轧态试验钢的显微组织主要由铁素体、马氏体和马/奥岛构成,铁素体属于软相,易于屈服,马氏体和马/奥岛属于硬相,对提高抗拉强度有利,因此热轧态试验钢具有较低的屈强比。另外,由于铁素体与马氏体或马/奥岛之间硬度差异较大,在局部变形过程中,软硬相界面之间极易产生裂纹,导致热轧态试验钢的扩孔率偏低,只有31%。

图5 试验钢力学性能测试方向示意图Fig.5 Schematic diagram of test directions of mechanical properties of the tested steel

表2 热轧态试验钢的力学性能

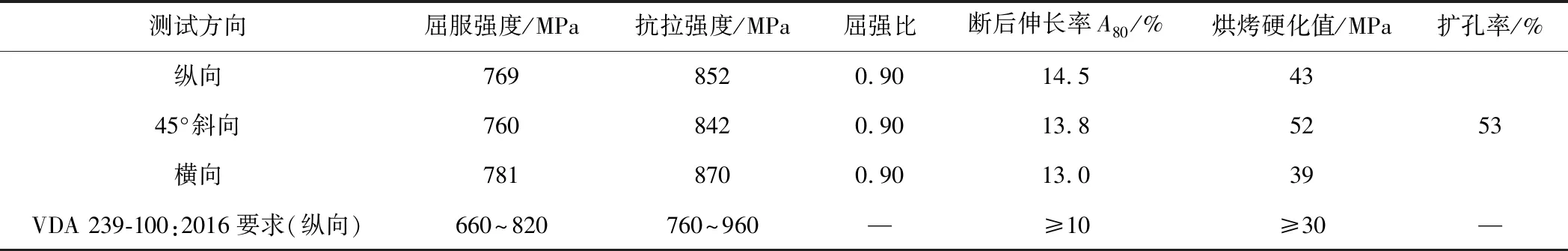

退火镀锌试验钢的力学性能见表3。由表3可知,镀锌试验钢的纵向屈服强度、抗拉强度、屈强比、断后伸长率和烘烤硬化值分别为769 MPa、852 MPa、0.90、14.5%和43 MPa。与热轧态试验钢相比,镀锌试验钢的纵向屈服强度升高140 MPa,抗拉强度降低76 MPa,屈强比和断后伸长率均有不同程度升高。这是由于退火镀锌后,铁素体中的可动位错密度大幅降低,并且析出更多细小的Nb、Ti和Mo的复合碳化物阻碍位错运动,导致屈服强度大幅升高。同时,马氏体和马/奥岛在退火镀锌过程中分解,得到高温回火马氏

表3 退火镀锌试验钢的力学性能

体组织,导致抗拉强度显著降低。与热轧态试验钢相比,退火镀锌试验钢的铁素体和回火马氏体之间强度、硬度差异减小,协同变形能力增强,在两相界面处不易萌生裂纹,因此局部变形能力显著提升[10-11],扩孔率达到53%。另外,镀锌试验钢纵向、45°方向和横向的屈服强度最大差值为21 MPa,抗拉强度最大差值为28 MPa,均低于热轧态,表明镀锌试验钢的各向异性显著降低。图6为镀锌试验钢纵向的工程应力-工程应变曲线,可见镀锌试验钢呈连续屈服。整体上,开发的镀锌复相钢屈服强度、抗拉强度、断后伸长率和烘烤硬化值均达到了VDA 239-100:2016Flacherzeugnisseausstahlzurkaltumformungsheetsteelforcoldforming标准要求,并且具有较高的扩孔性能,适合于复杂结构件的成形。

图6 退火镀锌试验钢的工程应力-工程应变曲线Fig.6 Engineering stress-engineering strain curve of the annealing galvanized tested steel

3 结论

1) 热轧态复相钢的显微组织主要由铁素体、马氏体和马/奥岛构成;退火镀锌复相钢的显微组织则主要由铁素体和高温回火马氏体构成。

2) 退火镀锌过程中,马氏体和马/奥岛分解形成高温回火马氏体,铁素体内可动位错密度降低,同时析出纳米级Nb、Ti和Mo的复合碳化物,导致抗拉强度降低,屈服强度和扩孔率显著提高。

3) 热基镀锌复相钢的屈服强度、抗拉强度、断后伸长率和烘烤硬化值分别为769 MPa、852 MPa、14.5%和43 MPa,扩孔率达到53%,具有良好的力学性能和局部成形性能。