船舶生活污水真空管路消声器性能研究

2022-03-16聂垒鑫吴立斌

聂垒鑫 吴立斌 钟 涛

(中国船舶及海洋工程设计研究院 上海200011)

0 引 言

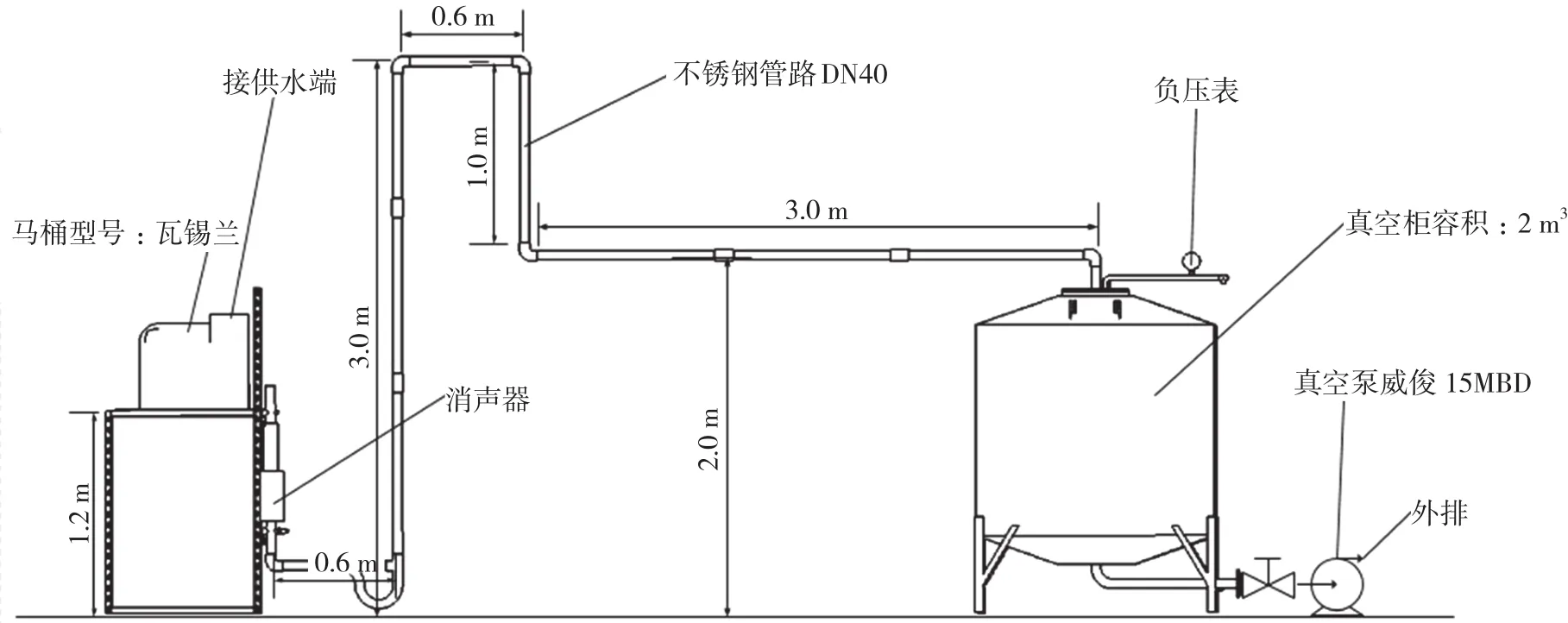

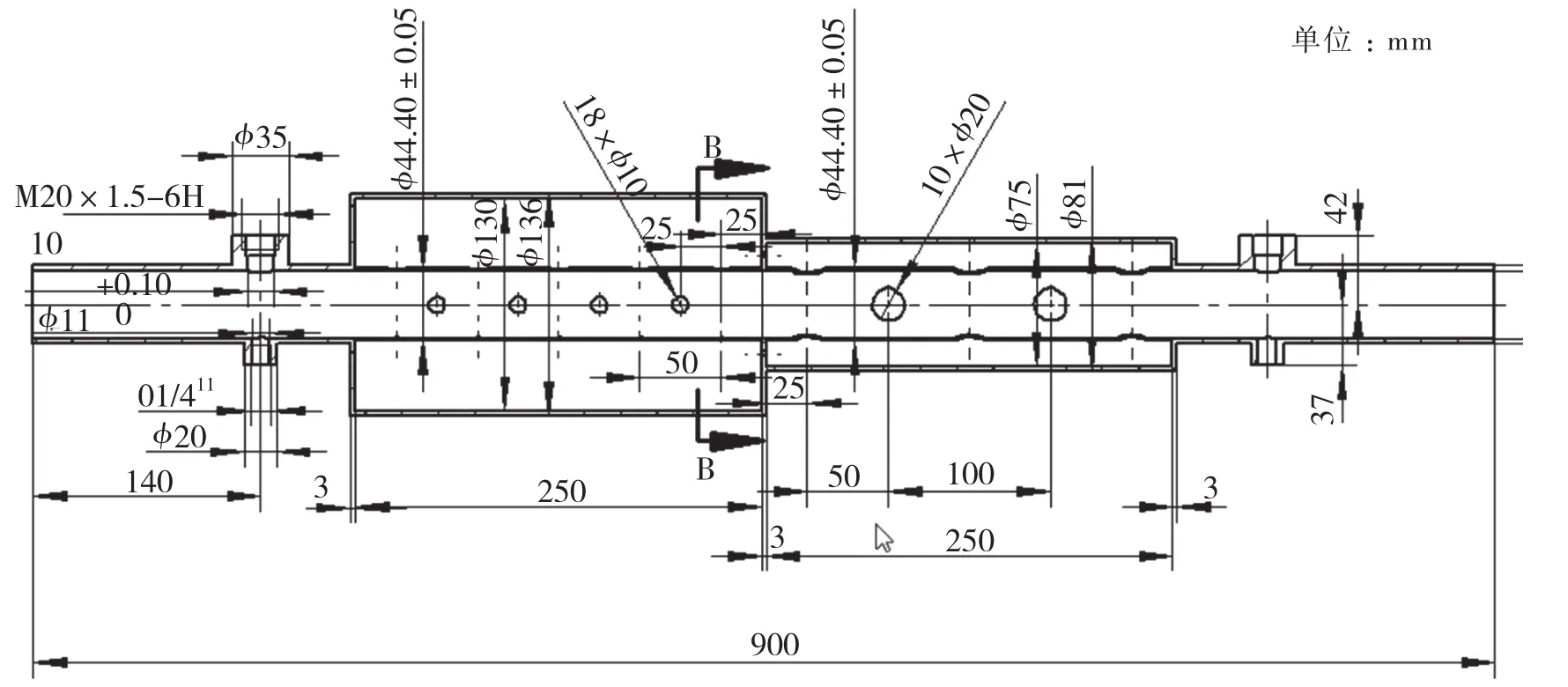

船舶的居住设计关系到船员居住、膳食、生活、工作等各个方面,完善和合理的居住性设计可以为船员创造良好的生活和工作环境。本文选取对船员生活影响较大的生活污水真空管路为对象,首先分析其噪声源特性,从降噪和减阻两方面进行消声器设计,然后搭建试验台架(参见下页图1),进行了替换管段和消声器管段对比试验,得到消声器插入损失和压力损失,验证了消声器的性能指标。

图1 试验台架图

消声器是管路中的重要降噪部件,其不但允许气流正常通过,还能降低管道内噪声的传播。通风管路中的消声器一般采用的是抗式反声结构(如膨胀腔、亥姆霍兹共振器和穿孔管等)或阻性的吸声材料(如玻璃纤维、矿棉等)。前者用于降低管道内动力机械的低频噪声,后者用以衰减中高频的空气动力性噪声,两者结合一般可以取得更宽频的消声效果。对于工作环境中含有气液两相介质的管路,残余液体会堵塞吸声材料中的孔隙,进而大大削弱其消声性能。鉴于此,可以采用穿孔结构代替吸声材料以实现宽频消声效果。

微穿孔板吸声结构由微穿孔板及板后空腔组成。在马大猷提出微穿孔板吸声结构理论后,多名学者对于微穿孔板结构的声学性能提出了不同的理论计算方法,如胡鹏等运用传递矩阵法推导出了单层微穿孔板结构的法向吸声系数.但是在实际应用中,微穿孔板往往作为内件安装于内部环境复杂的消声器中,且一般处于非垂直入射声场条件下,因此直接利用理论计算方法预测其整体声学性能已不合适。

为避免微孔问题,杜韬等根据微穿孔板吸声结构理论求得微穿孔板的声阻抗,通过在穿孔板两侧定义传递导纳关系,提出了简化的微穿孔板仿真计算方法。左曙光等基于此方法对某单层微穿孔板消声器的传声损失进行仿真计算,并通过实验进行了验证。

本文从工程设计的角度,采用集总参数法设计真空管路消声器。该方法可以实现消声器声学性能的快速预测,便于工程优化。本文同时针对真空管路消声器适装性,分别从布置、安装、维护及保养等方面详细分析其对真空管路消声器的影响和要求,并通过试验分析不同安装方式对消声器消声性能和阻力的影响,并结合目前消声器技术性能上的不足提出后期改进建议,为改善真空管路消声器性能奠定了理论基础。

1 真空管路噪声源特性试验及分析

本文首先搭建了生活污水真空收集系统试验台架,如图2所示。

图2 生活污水真空收集系统

在不安装消声器条件下,在真空度分别为-60 kPa、 -56 kPa、-51.5 kPa、-45.5 kPa、-39.5 kPa、 -35.5 kPa和-30.5 kPa时,测量了真空污水收集系统在不同工况下的原始噪声源特性,包括频谱特性和声压级,参见下页图3和表1。将1/2 in(1 in = 2.54 cm)预极化传声器分别布置于马桶前方及侧方的45°、1 m处,如图1所示。传声器依次连接ICCP前置放大器和B & K数采,将采集到的声压信号送入计算机中完成处理。

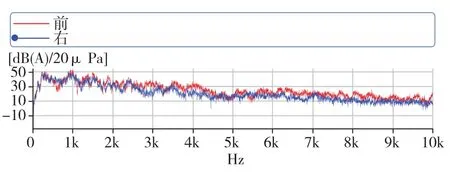

1.1 频谱分析

图3给出了最大工况(-60 kPa)下的污水真空收集系统的噪声频谱特征。

图3 生活污水真空收集系统辐射噪声的频谱特征

1.2 声压级

各工况下的监测点声压级见表1。

表1 各工况下监测点的声压级

1.3 试验分析

由上述试验结果可知:

(1)随着生活污水真空管路工作压力减小,系统产生的辐射噪声也逐渐减小。试验中也观察到在-30.5 kPa工况下,管路系统发生较强烈振动,这可能是因为气流噪声和管路固有频率较接近,使系统辐射噪声有所增强。

(2)生活污水真空管路的噪声呈现出中低频突出的特征。由声压级叠加原理可知,系统的总声压级主要由声压级较高的频带所贡献,因此可以认为生活污水真空管路噪声主要集中在250 Hz~3.6 kHz;

(3)通过图3可以看出,噪声在250 Hz和1 kHz附近存在几个较明显的线谱峰值。改变试验工况时,峰值之外的其他频带上声压级有较大变化,但是250 Hz和1 kHz附近的峰值频率和幅值变化并不明显,这导致不同工况下的总声压级变化不大(参见表1)。

根据以上分析结果,本文决定设计两段穿孔管串联式消声器,原因如下:

(1)阻性消声器多采用多孔材料,而真空管路系统工作条件为含有污物气液混合物,容易造成多孔材料堵塞失效;

(2)通过试验分析发现,真空污水收集系统在250 Hz和1 000 Hz附近都有较突出的峰值,改变试验工况对此特征频率影响不大。

因此,采用针对此特征频率的两段穿孔管串联式消声器容易取得较明显的消声效果,并且易于实现。

2 真空管路消声器设计及验证

2.1 消声器设计

鉴于真空管路消声器工作环境为气液混合介质,本文采用共振式消声器对真空管路进行消声。

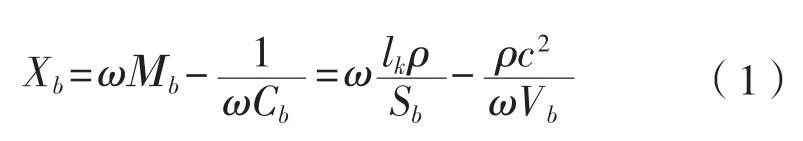

共振腔消声器的基本结构如图4所示,其由管道壁开孔的直管和旁接的封闭共振腔构成。当声波波长远大于共振腔的尺寸时,共振腔内的声波运动可忽略不计。声波传至共振腔时,一部分反射,一部分进入共振腔,另一部分沿主管道继续传播。

图4 共振消声器

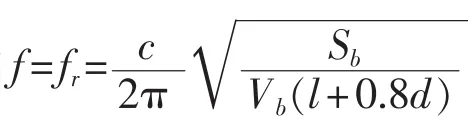

其声阻很小可忽略不计,声抗可由式(1)求得:

式中:为空气声速,m/s;为空气密度,kg/m;S为小孔截面积,m;l为孔径有效长度,l =+t,m;t为圆孔的长度修正,m;为管壁厚,m;M为系统的等效声质量,Pa·S/m;C为系统的等效声顺,ml;为圆频率,rad/s。对于直径为的圆孔,t =0.8。

根据一维声波理论,求得声强透射系数,见式(2):

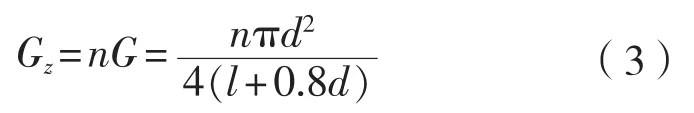

当管壁上开了很多个孔,孔与孔之间的距离5时,各孔之间的声辐射可忽略不计。此时,总的传导率等于各个孔传导率之和。

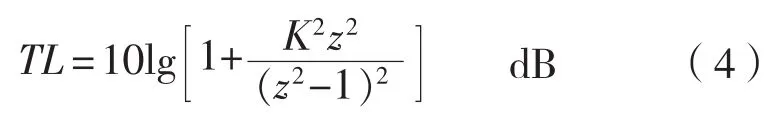

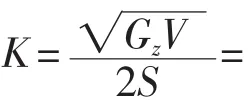

共振型消声的消声量见式(4):

在倍频程的消声量见式(5):

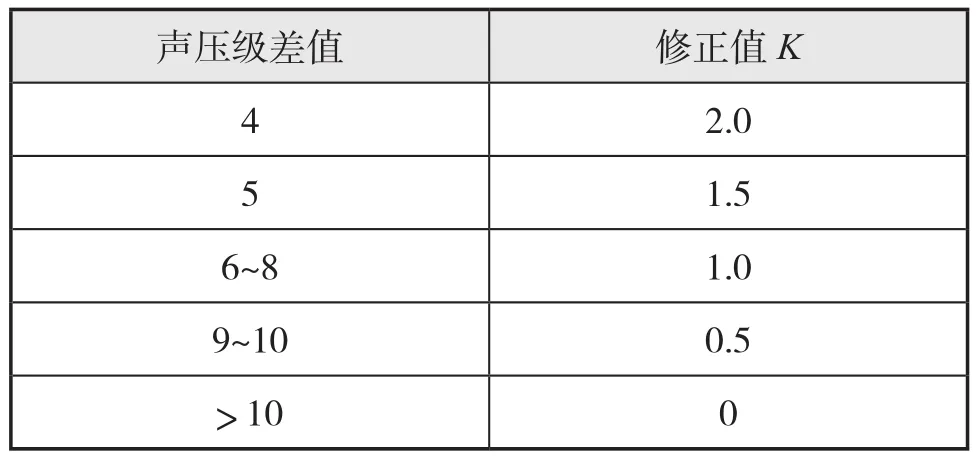

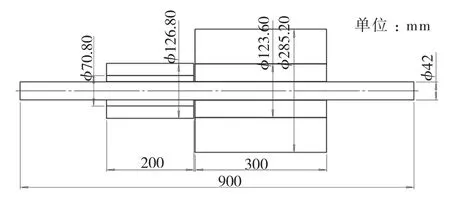

依据此理论,结合实际情况,设计出真空管路消声器的结构如图5所示,真空管路消声器性能指标见表2。

图5 真空管路消声器

表2 真空管路消声器性能指标

2.2 试验验证

将设计的消声器安装在试验台架上,利用丹麦B & K公司PULS测试系统(包含脉冲时间数据与记录模块PULSE Time Data Recording和脉冲反馈模块 PULSE Reflex), 在 PULSE Time Data Recording设置各传感器通道和灵敏度,采集时间为10 s。由于本实验分析频率为50 Hz~10 kHz,根据采样定律,设置系统的采样频率为32 768 Hz。

在计算消声器的压力损失时,由于测量过程为瞬态过程,需要将测量结果导入MATLAB滤波后处理,如图6所示。各工况数据采集完毕以后,将数据导入PULSE Reflex模块进行数据截取和频域分析,采用GUI编程可以求得系统噪声信号的频谱特性、1/3Oct、总级,以及其随时间的变化特性,如图7所示。

图6 对采集信号进行滤波处理

图7 PULSE Reflex模块数据处理界面

2.3 试验结果分析

2.3.1 背景噪声修正

测出消声器下游管道截面面积S,气流噪声的声功率级L由式(6)计算:

式中:L为频带声功率级,dB(基准值为1 pW);L为频带平均声压级,dB(基准值为20Pa);S为消声器下游管道截面面积,m;为背景噪声修正值,dB。

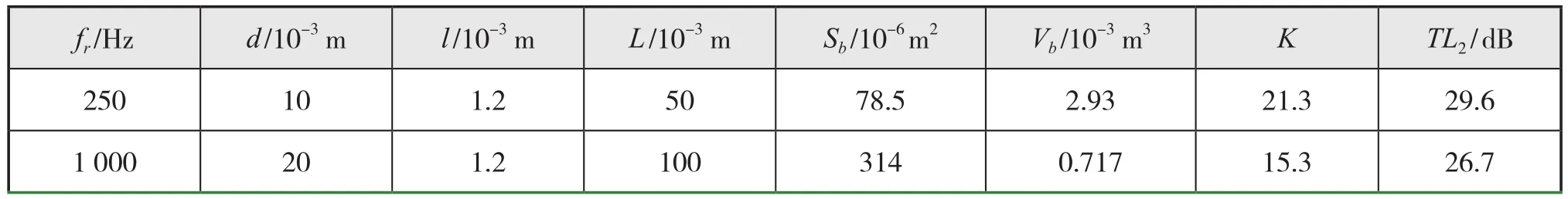

对每种工况应做低噪声气流试验,即在关闭噪声源的条件下做相应的测量,把测得的各频带声压级作为背景噪声级。由原来测得的声压级与背景噪声级的差值,按表3求出修正值。

表3 频带声压级的背景噪声修正值K dB

2.3.2 插入损失

测定消声器插入损失时,在装置消声器以前做空管试验,在给定测点上测出向下游辐射噪声的1/3 倍频带声压级,由各测点声压级求出声功率级;然后用消声器换下替换管道进行试验,保持条件与空管试验时相同,试验用介质为压缩空气;最后,测出各频带相应的声功率级,由前后两次声功率级之差求出各频带的插入损失。

生活污水真空管路试验系统中分别测量加装消声器及替换管道的下游,在50 Hz~10 kHz的1/3倍频带带宽内的声功率,其差值作为消声器的插入损失见式(7):

式中:D为消声器的测量频带插入损失,dB;L为当消声器安装时,沿测试管道传播的测量频带声功率级,dB;L为当消声器换成替换管时,沿测试管道传播的测量频带声功率级,dB。

2.3.3 传递损失

生活污水真空管路陆上试验系统中,消声器在中心频率范围为50 Hz~10 kHz的1/3倍频带,进口入射声功率与出口透射声功率之差即为消声器的测量频带传递损失见式(8):

式中:D为消声器的测量频带传声损失,dB;L为入射到消声器的测量频带声功率级,dB;L为通过消声器传输的测量频带声功率级,dB。

2.3.4 测量压力损失

消声器两端管道截面面积相同,压力损失等于两端静压之差。

消声器两端管道截面面积相同时,压力损失可由式(9)计算:

2.3.5 消声器性能

通过生活污水真空管路试验,得到消声器在试验工况-30 kPa、-40 kPa、-50 kPa、-60 kPa下的插入损失分别为5 dB、6 dB、3 dB、3 dB,最大压力损失为0.26 kPa,不会影响真空管路系统的正常工作。消声器的设计指标要求最大降噪量不小于5 dB,最大压力损失不大于0.15 kPa。该消声器的设计满足指标要求。

2.4 存在问题及后期改进

目前国内外尚无有关真空污水管路系统噪声控制技术的公开性研究报道或文献。虽然消声器已广泛应用于通风管路和输水管路,但由于真空污水收集系统工作介质的复杂性和工作状态的非稳定性,使得空气管路和输水管路消声器的设计成果无法直接应用于真空污水收集系统。

本课题组结合项目,积极开展了相关方面的试验研究,发现现有的研究中虽提供了一些有益的规律,但仍缺乏严谨的理论支撑,且由于多种原因也未能给出普遍适用的方法。如果能够进一步深入研究真空污水收集系统噪声产生机理及考虑多相工作介质的影响,对于提高消声器的消声效果和进一步减小系统的辐射噪声必将具有重要意义。

因此,本文根据前期设计消声器试验样机试验结果,提出以下改进方案,进一步提高消声器的消声效果。

2.4.1 增设内膜

由于采用穿孔管抗式消声器,真空管路消声器内壁上设置有大量穿孔,工作介质会进入消声器的扩张腔内。虽然穿孔管上设置有回流口,但是含有生活垃圾的污水较易在扩张腔内累积,造成真空管路消声器消声效果降低甚至失效。同时在真空管路消声器内部空气流速较高(真空度设置较高工况下)时,穿孔结构产生的再生流噪声明显增强。

在后期作为改进方案备选,可以在穿孔管道内部附着一层柔性膜,起到透声和分隔污物进入扩张腔的作用。

2.4.2 采用微穿孔结构

微穿孔板吸声理论是马大猷在1975年提出的,之后又给出了其准确理论,这一理论在国内外已受到普遍关注。由于具有不受材料限制、清洁、无污染等诸多优点,微穿孔板结构在噪声降低和隔离方面得到了广泛应用。

相较于穿孔管消声器,微穿孔板消声器具有以下优点:

(1)吸收带宽较广,更适合宽频段的降噪;

(2)存在气流情况下的再生流噪声较低;

(3)相同长度下具有更高的传递损失。

但同时也存在以下不足:

(1)加工难度较大;

(2)实际工况下容易堵塞小孔造成失效;

(3)微穿孔板的理论较为完善,而微穿孔管消声器的设计变量多,难度较大,还没有统一的指导理论。

目前,本课题组依据马大猷微穿孔板消声理论重新设计了真空管路消声器。为拓宽吸声频带,采用两段串联的双层微穿孔板吸声结构,新设计的真空管路消声器如图8所示,结构参数见表4。

图8 微穿孔结构消声器结构示意图

表4 采用微穿孔结构设计真空管路消声器尺寸参数

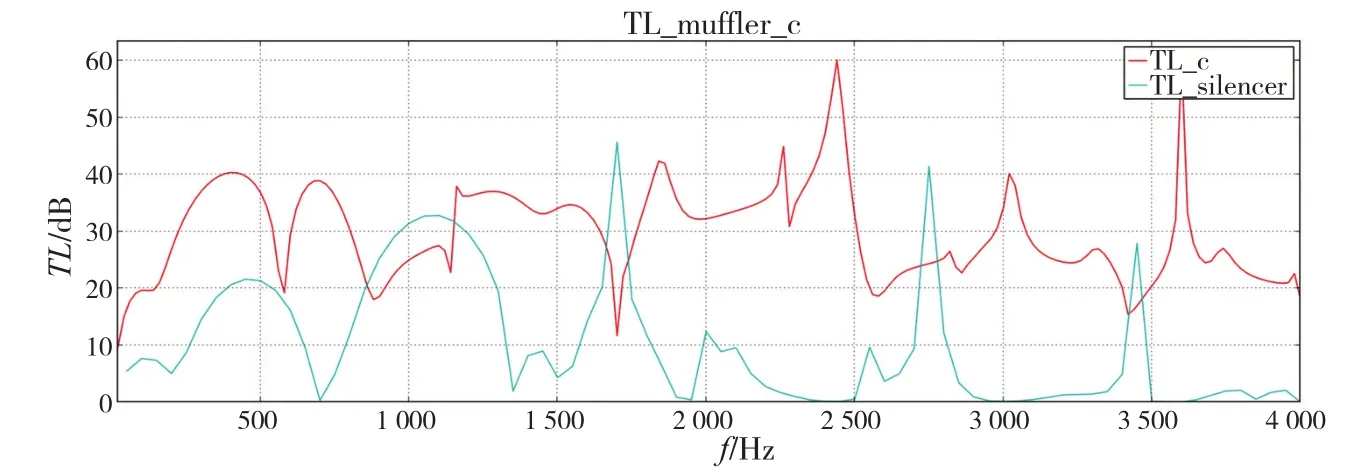

为了提高计算的准确性,使用三维数值方法计算微穿孔结构的声学性能。利用ACTRAN软件进行有限元仿真,仿真中对微穿孔结构赋予微穿孔阻抗边界,得到微穿孔管消声器的传递损失。微穿孔结构消声器和原先设计的穿孔管消声器的对比如图9所示。

图9 微穿孔结构消声器的的传递损失

图中红线为有限元仿真求得的微穿孔管消声器的传递损失,绿线代表穿孔管消声器的传递损失。由此可见,微穿孔管消声器在绝大多数频率点的吸声效果优于穿孔管式消声器。

3 结 语

本文针对生活污水真空管路系统进行了大量的调研、设计、计算、理论探讨和试验研究。通过搭建试验台架,分析了生活污水真空管路系统的辐射噪声频谱特性,并研制了真空管路消声器,在-60~-30 kPa的系统工作范围内进行了消声器试验,验证了消声器的性能,取得了较好的消声效果。从试验结果可知,随系统真空度的降低,消声器的传递损失和插入损失逐渐降低。本文的研究可为真空管路消声器的实用化研究提供参考。