X80钢输气管道带缺陷环焊缝的力学性能及两类裂纹形成原因

2022-03-15聂向晖刘迎来丰振军王耀光

李 亮,黄 磊,许 彦,聂向晖,刘迎来,丰振军,王耀光

(1.中国石油集团石油管工程技术研究院,西安 710077;2.北京隆盛泰科石油管科技有限公司,北京 101100)

0 引 言

目前我国高钢级油气管道的运营里程已达到3.5×104km,位居世界第一位[1]。据统计,我国近10 a建成的高钢级大口径油气输送管线中,在管道建成试压和投产运行初期就发生了30余起环焊缝开裂和泄漏事故,其中70%以上是由环焊缝焊接缺陷引起的[2-3]。可见,环焊缝已经成为我国高钢级油气输送管道最易失效的部位。根据国内外公布的失效分析结果,油气管道的失效模式主要包括断裂、变形、腐蚀和机械损伤4类[4]。罗金恒等[5]统计了近几年发生的10起高钢级管道环焊缝缺陷导致的管道失效案例,发现焊接缺陷导致的内壁起裂是导致管道失效的主要原因,占比高达90%。

环焊缝开裂作为油气管道的主要失效形式,具有裂纹长、泄漏量大、对周边环境和人员安全构成严重威胁等特点[6]。因此,定期检测评估和及时处置环焊缝缺陷具有重要的经济和社会意义。为保障油气管道的运营安全,2017年以来,中石油各管道运营公司对所属辖区内的油气管道开展了大规模的环焊缝隐患排查治理工作,对隐患排查过程中发现的环焊缝缺陷采取了换管或加装B型套筒等措施[7]。

在近期对X80钢输气管道环焊缝隐患排查过程中,共发现10处环焊缝存在焊接缺陷。该X80钢管线公称直径为1 219 mm。为进一步了解上述环焊缝的力学性能和缺陷状况,为后续X80钢管道环焊缝的施工和评价提供参考,作者对上述环焊缝进行了理化检测、统计和缺陷解剖分析。

1 试样制备与试验方法

研究对象为某输气管道存在安全隐患的10个环焊缝接头,接头母材均为X80钢。现场焊接工艺为钨极氩弧焊(GTAW)打底,焊材型号为ER50-6;自保护药芯焊丝半自动焊(FCAW)填充和盖面,焊材型号为E81T8-Ni2J。其中:1#和2#环焊缝连接的是两根可以自由旋转的钢管,1#环焊缝的上下游管道均为螺旋埋弧焊管,2#环焊缝上游管道为螺旋埋弧焊管,下游管道为直缝冷弯弯管;3#~5#环焊缝为用一段钢管将两根固定管段连接在一起(连头)时,先进行焊接形成的环焊缝,6#~10#则为后焊接形成的环焊缝。3#~10#环焊缝上游管道分别为螺旋埋弧焊管、直缝冷弯弯管、螺旋埋弧焊管、螺旋埋弧焊管、螺旋埋弧焊管、直缝冷弯弯管、螺旋埋弧焊管、直缝冷弯弯管,下游管道分别为螺旋埋弧焊管、直缝冷弯弯管、直缝冷弯弯管、直缝冷弯弯管、螺旋埋弧焊管、螺旋埋弧焊管、螺旋埋弧焊管、螺旋埋弧焊管。

采用MC-3000C型超声波测厚仪、焊接检验尺、钢卷尺等测量10处环焊缝及其上、下游管道的几何尺寸。按照SY/T 4109-2013,采用XT1605C型射线探伤机对环焊缝进行射线检测,透照方式为中心透照,焦距为610 mm,管电压为160 kV,管电流为5 mA,曝光时间为4 min。按照GB/T 4336-2016,在环焊缝上、下游管道上取样,采用ARL4460型直读光谱仪进行化学成分分析,所测螺旋埋弧焊管的样本数为13根,直缝冷弯弯管的样本数为7根。

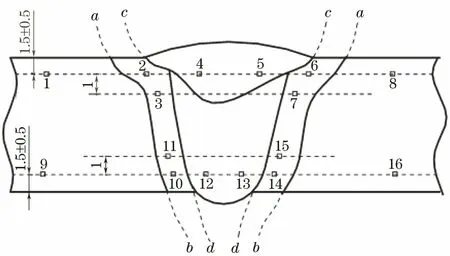

按照Q/SY GJX 0110-2007和GB/T 228.1-2010,分别在10处环焊缝0点、3点、6点、9点位置无缺陷部位,以焊缝为中心沿轴向取全壁厚试样,试样长230 mm,宽25 mm,按照标准要求去除焊缝余高;采用SHT 4106型微机控制电液伺服万能试验机进行室温拉伸试验,应变速率为0.4 min-1。按照Q/SY GJX 0110-2007和GB/T 2650-2008,在环焊缝0点、3点位置无缺陷部位取样,每处焊缝中心和热影响区均各取3个试样,尺寸为10 mm×10 mm×55 mm,缺口形式为V型,缺口位置符合标准要求,焊缝中心试样和热影响区试样的数量均为60个。使用PSW750型冲击试验机进行冲击试验,试验温度为-10 ℃。按照Q/SY GJX 0110-2007和GB/T 4340.1-2009,使用KB30BVZ-FA型维氏硬度计测试硬度,试验载荷为98.07 N,保载时间为15 s,测点分别位于母材区、热影响区以及打底焊和盖面焊焊缝部位,如图1所示,每个接头共取16点测试。

图1 维氏硬度测试位置示意

在环焊缝裂纹处取焊缝横截面试样,经磨光和抛光,用体积分数5%的硝酸酒精溶液腐蚀10 s后,使用Smart Zoom5型超景深数码显微镜和MEF4M型光学显微镜观察裂纹形貌和显微组织,利用HITACH SU3500型扫描电子显微镜附带的Oxford X-maxN型能谱仪(EDS)进行微区成分分析。

2 试验结果与讨论

2.1 几何尺寸

由表1可知,10处环焊缝上下游管道的几何尺寸均符合标准要求,但环焊缝的几何尺寸控制不佳,有8处存在余高或错边量超差现象。

表1 上下游管道和环焊缝几何尺寸测量结果

2.2 无损检测

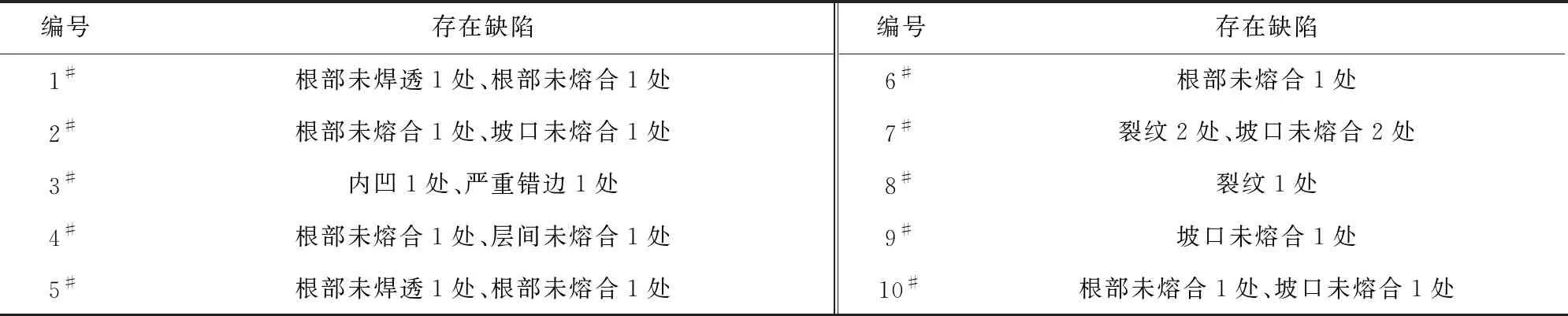

由表2可知,环焊缝中的缺陷主要为未熔合和裂纹,二者在总缺陷中占比约75%。

表2 10处环焊缝射线探伤结果

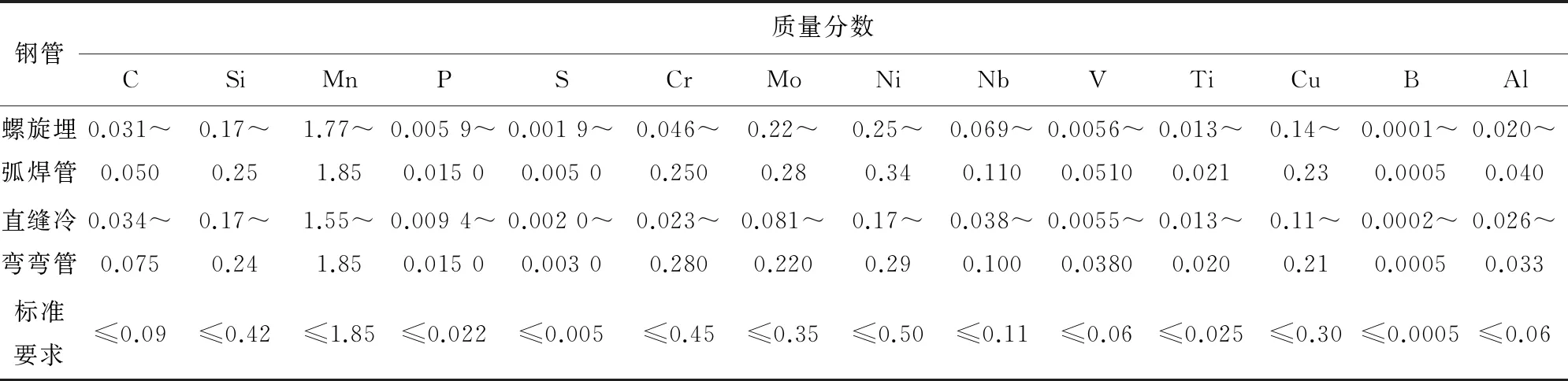

2.3 化学成分

由表3可知:所有钢管的化学成分均满足Q/SY GJX 0102-2007、Q/SY GJX 0104-2007标准要求;螺旋埋弧焊管、直缝冷弯弯管的碳当量分别在0.17%~0.20%、0.16~0.20%,均满足技术指标要求(不高于0.23%),这说明管道具有良好的焊接性。

表3 上下游管道化学成分测试结果

2.4 拉伸性能

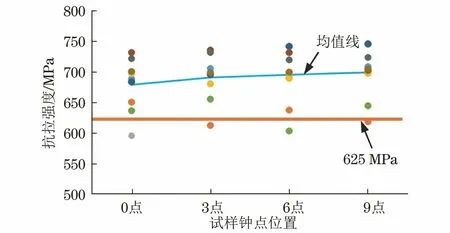

由图2可知:在40个环焊缝拉伸试样中,有4个试样的抗拉强度低于625 MPa,不符合Q/SY GJX 0110-2007标准要求,抗拉强度不合格率为10%;不同位置试样的抗拉强度均值介于675~700 MPa之间,波动幅度不大。此外,在拉伸过程中,40个试样中有17个断裂于母材,21个断裂于焊缝,2个断裂于熔合区;其中4个抗拉强度不合格的试样中,3个断裂于焊缝,1个断裂于熔合区。从上述统计结果来看,环焊缝相对于钢管母材强度偏低(钢管母材抗拉强度检测结果均高于755 MPa)。

图2 环焊缝接头不同位置试样的抗拉强度测试结果

2.5 冲击性能

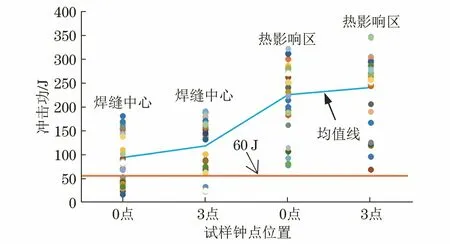

由图3可知:部分焊缝中心试样出现了冲击功不合格现象,统计得到不合格率为21.7%(不低于60 J为合格);热影响区试样的冲击功全部合格(不低于60 J为合格),但热影响区冲击功数值的离散程度大于焊缝中心;热影响区冲击功的平均值比焊缝中心高约125 J。

图3 环焊缝接头不同位置试样的冲击功测试结果

2.6 维氏硬度

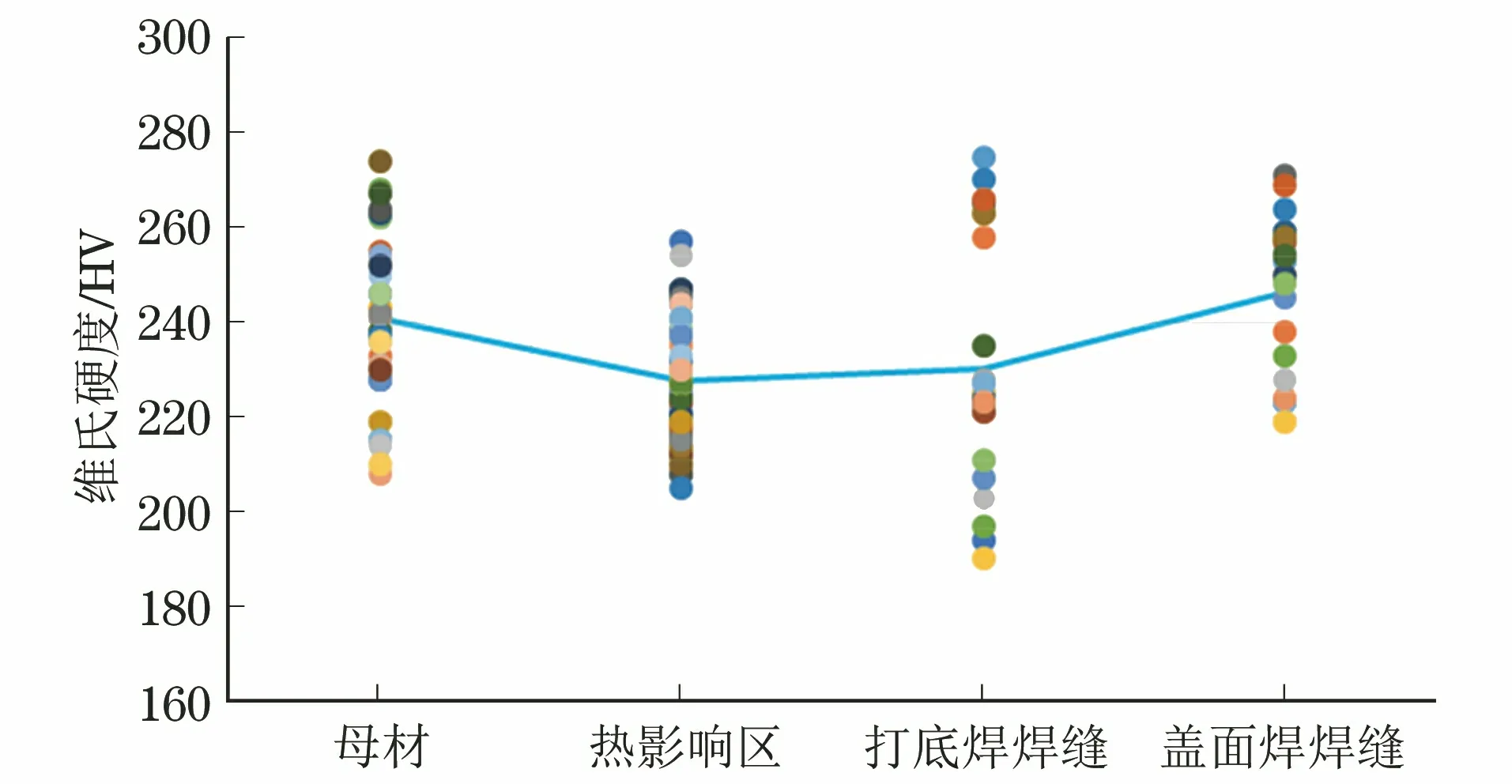

由图4可知:10处环焊缝接头不同位置处的维氏硬度测试结果均分布在190~280 HV,符合标准要求(测试点样本数为160个,不高于300 HV为合格);热影响区存在一定程度的软化,打底焊焊缝的硬度平均值低于母材和盖面焊焊缝。

图4 环焊缝接头不同位置维氏硬度测试结果

2.7 裂纹形成原因

2.7.1 7#环焊缝中裂纹形成原因

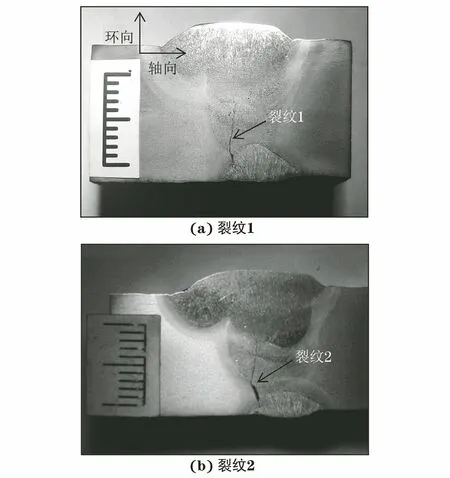

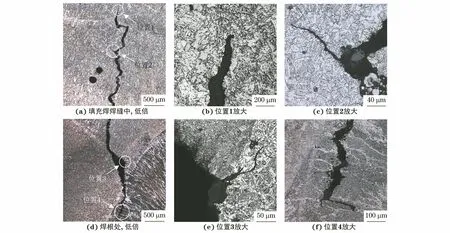

7#环焊缝中存在2处裂纹,2处裂纹均起源于打底焊与填充焊焊缝交界处的未熔合缺陷,均从未熔合缺陷向上方填充焊焊缝和焊根处扩展,如图5所示。取其中一条裂纹进一步观察。由图6可知:裂纹曲折扩展,在向上方填充焊焊缝中扩展时局部位置出现了次生裂纹(位置2);未熔合缺陷呈三角形形状,裂纹在未熔合缺陷的3个尖角处均发生扩展,并且裂纹呈沿晶和穿晶特征;裂纹沿焊缝环向的扩展长度远远大于沿焊缝轴向的扩展长度。

图5 7#环焊缝中裂纹的低倍形貌

图6 7#环焊缝中裂纹1的微观形貌

7#环焊缝为管道连头中后焊的一道焊缝,因焊接时两侧管道固定不动,焊缝中存在较大的拘束应力,这是裂纹扩展的外部原因。打底焊与填充焊焊缝交界处存在未熔合缺陷,未熔合处边缘存在非常细窄的尖角,应力集中程度较大,这是裂纹扩展的内部原因。这也在童远涛等[8]和赵金兰等[9]的研究中得到了证实,即未熔合缺陷端部通常有狭窄尖锐的缝隙,且其尖端前方的熔合线因两侧组织各不相同而成为焊缝的薄弱区域,极易萌生裂纹。因此,该环焊缝裂纹应是产生于管道建设期(焊接后),在拘束应力的作用下,裂纹从未熔合缺陷边缘尖角处萌生,并主要沿焊缝环向发生扩展,最终形成了以未熔合缺陷为裂纹源的冷裂纹。

2.7.2 8#环焊缝中裂纹形成原因

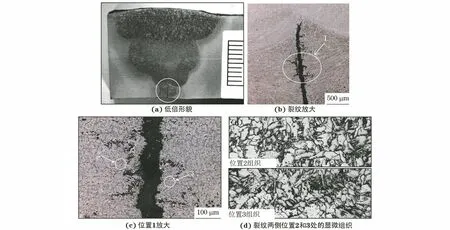

由图7可以看出:8#环焊缝中的裂纹位于焊根区域正中,贯穿整个打底焊焊缝,裂纹前端终止于填充焊焊缝下方熔合线处;裂纹两侧组织呈柱状晶分布,且与裂纹方向几乎垂直,裂纹两侧柱状晶前沿存在诸多大小不等的孔洞;进一步观察可知,裂纹两侧打底焊焊缝组织无异常,均为多边形铁素体(PF)+粒状贝氏体(GB)+少量晶内针状铁素(IAF)组织;靠近裂纹的两侧组织中存在局部聚集的孔洞,局部裂纹边缘呈锯齿状。

图7 8#环焊缝中裂纹形貌及裂纹两侧显微组织

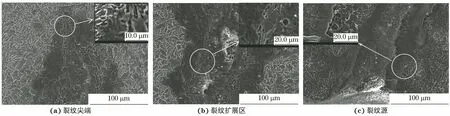

由图8可以看出,8#环焊缝中裂纹沿着晶界扩展。

图8 8#环焊缝中裂纹的SEM形貌

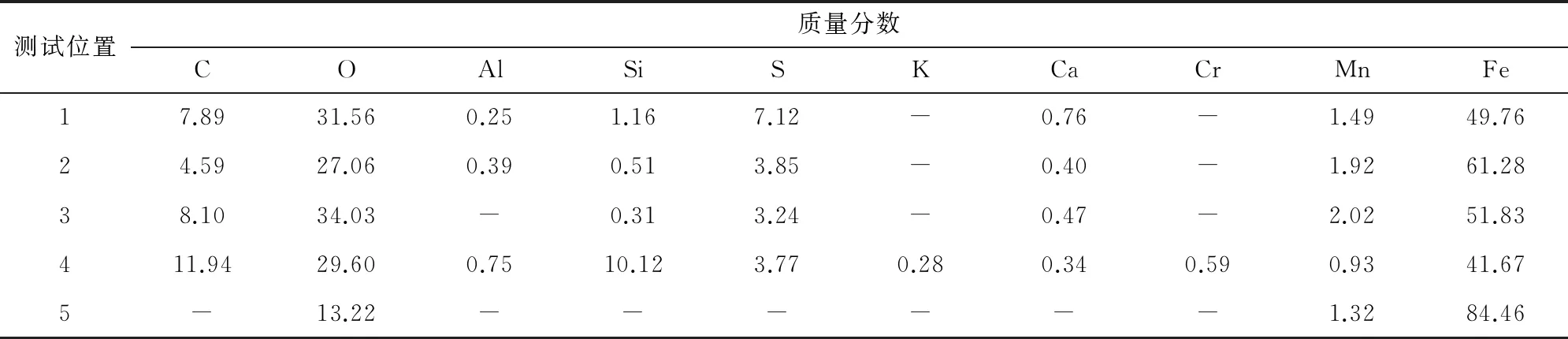

由图9和表4可以看出:位置1~4为近裂纹处焊缝金属中的块状偏聚区,位置5为近裂纹处焊缝金属中的正常区域;块状偏聚区硫、碳含量明显偏高,而正常区域中无硫、碳等元素。由此可见,8#环焊缝中裂纹两侧局部聚集的孔洞实际为硫、碳等元素形成的低熔点杂质偏聚区。

表4 图9中不同位置EDS测试结果

8#环焊缝中的裂纹位于打底焊焊缝两侧平行生长的柱状晶交界处,裂纹走向与柱状晶生长方向近似垂直,且呈沿晶开裂特征;在靠近裂纹的打底焊焊缝中存在硫、碳等元素偏聚现象。在管线钢焊接熔池结晶过程中,硫、磷等元素的存在易引起结晶偏析,并形成多种低熔点化合物或共晶相[10-12];在熔池结晶后期,后结晶的低熔点组元和杂质被排斥到柱状晶前沿或相邻柱状晶交界处,形成液态薄膜散布在晶粒间,当冷却时不均匀收缩产生的拉伸变形超过允许值时,就会在晶粒边界处分离而形成结晶裂纹[13]。此外,当硫元素以FeS形式存在时,由于FeS在铁液中几乎可以无限溶解,而在固态铁中的溶解度仅为0.015%~0.020%,因此在凝固后期极易以低熔点共晶Fe+FeS(熔点985 ℃)或FeS+FeO(熔点940 ℃)的形态偏析于晶界,从而增大形成结晶裂纹的倾向[14-15]。综上可见,8#环焊缝中的裂纹为结晶裂纹,其形成原因是硫元素在打底焊焊缝中心偏析并形成低熔点共晶相,在凝固收缩拉应力的作用下发生开裂。

3 结 论

(1) 10处存在安全隐患的环焊缝中,管道连头后焊接焊缝占比高达50%;环焊缝几何尺寸控制不佳,10处环焊缝中有8处存在余高或错边量超差现象。

(2) 10处环焊缝抗拉强度不合格率为10%,环向不同位置抗拉强度平均值分布较均匀;焊缝中心冲击功不合格率为21.7%,热影响区冲击功全部合格,且其平均值高于焊缝中心;环焊缝、母材和热影响区的维氏硬度全部合格,但热影响区存在一定程度的软化,且打底焊焊缝的硬度低于母材和盖面焊焊缝。

(3) 环焊缝中的缺陷以未熔合和裂纹为主,二者占比为75%。管道连头后焊接环焊缝出现2处冷裂纹,均起源于焊根附近未熔合缺陷处,在拘束应力作用下发生扩展开裂;1处结晶裂纹是由于硫元素在打底焊焊缝中心偏析并形成低熔点共晶相,在凝固收缩拉应力作用下发生开裂。

(4) 建议进一步优化焊接工艺,确保焊缝强度和韧性达到标准要求;加强连头的焊接质量控制,尤其要重点检查根焊部位的焊接质量,避免出现未熔合、内壁焊趾沟槽等易诱发裂纹的缺陷;严格控制焊材成分并调整焊接工艺,避免硫元素在焊缝中心偏聚。