基于静动力学的船用齿轮箱焊接箱体轻量化*

2022-03-15石岳林童燕华

石岳林 童燕华 刘 聪

(杭州前进齿轮箱集团股份有限公司,浙江 杭州 311203)

随着船舶工业的高速发展,对齿轮箱的可靠性、承载能力以及体积和重量提出了越来越高的要求[1]。同时,轻量化技术对于降低企业的生产成本具有重要意义。如何在满足性能的前提下尽可能多地减轻齿轮箱重量,是齿轮箱设计面临的一个关键课题,其中齿轮箱箱体轻量化是齿轮箱轻量化的关键。

目前,关于齿轮箱箱体轻量化的研究,国内外学者已经做了大量的工作。国外对轻量化技术的研究比较早,最早是在上世纪70年代后期。1999年,Chan K L等人提出了基于梯度的结构优化设计方法[2]。2006年,Ma Z D等人发展了多域拓扑优化技术,将标准拓扑优化方法扩展到更现实的工程设计领域。针对多域拓扑优化问题,提出了一种新的近似优化算法(SAO)[3]。2017年,Ulu E等人针对一些结构受力位置不确定的问题,提出了一种轻量化结构优化方法[4]。2018年,Li D等人将传统的单材料拓扑优化扩展到包括多种材料的拓扑优化[5]。国内对轻量化的技术研究较晚,开始于上世纪90年代后期。2017年,吴慧琪运用连续体结构拓补优化方法对某变速器箱体结构进行轻量化设计和灵敏度设计,使箱体质量降低了约10.9%[6]。2018年,邓若玲采用基于折衷规划法和多目标理论的拓补优化方法对某HMCVT箱体结构进行轻量化设计,使箱体质量降低了约41%[7]。2019年,杜鹏雨采用ANSYS Workbench中的Shape Optimistic模块对拖拉机动力换挡变速箱箱体进行全局拓扑优化设计,使箱体重量降低了11.67%[8]。虽然国内针对船用齿轮箱箱体结构优化方面的研究也做了大量工作[9-10],但主要是针对铸造箱体结构优化单一的静力学分析或动力学分析。

本文以大型船用齿轮箱焊接箱体为研究对象,精简分析流程,优化分析方法,对焊接箱体进行基于有限元的结构轻量化优化和模态分析[11-13]。结合船用齿轮箱箱体设计规范和实际需要,进行比较全面的综合测试验证。

1 箱体载荷计算

1.1 建立齿轮箱啮合分析模型

图1为某新型大功率船用齿轮箱的传动简图,该型齿轮箱为两级传动结构,总传动比1.975(具体齿轮参数见表1)。

表1 齿轮箱各级齿轮传动基本设计参数表

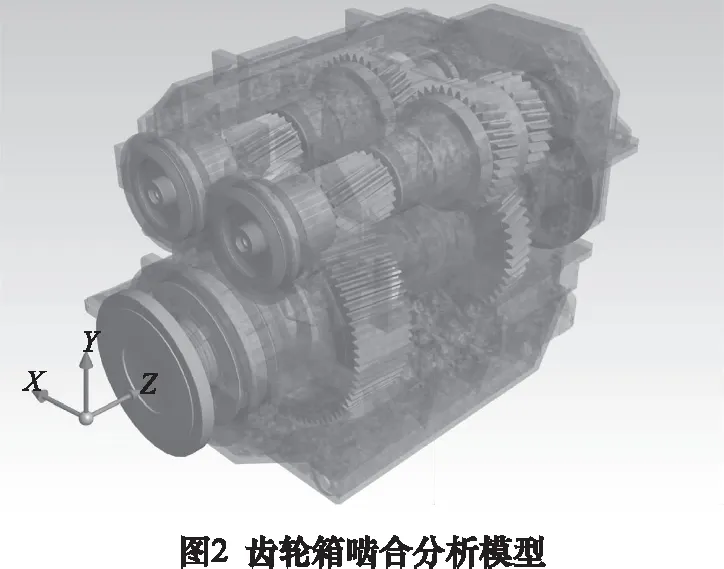

进行齿轮箱箱体有限元分析,准确的计算出在多工况下箱体承受的载荷值是关键。利用齿轮箱系统分析软件MASTA建立齿轮箱啮合分析模型(图2所示),能够高效准确地计算出多种工况下轴承对箱体的载荷值。相比传统的计算方法,还考虑了轴的变形和轴承间隙对轴承载荷的影响,使计算出的箱体载荷更加准确。

1.2 箱体载荷计算

根据输入转速173 r/min,输入功率5 180 kW,螺旋桨推力1 400 kN。分别运行输入轴正转顺车、倒车和输入轴反转顺车和倒车4种工况,计算各轴承孔处箱体载荷。

由表2可知,正转倒车和反转倒车(倒当顺)工况时箱体轴承座孔处受到的载荷明显大于正转顺车和反转顺车工况。为简化分析过程,提高分析效率,因此采用正转倒车和反转倒车(倒当顺)工况下个轴承座孔载荷对箱体进行分析。

表2 4种工况下各轴承座孔载荷(含螺旋桨推力)

2 箱体有限元模型建立及强度分析

2.1 建立箱体有限元模型

(1)简化箱体模型:为了计算方便,忽略支撑板以及板材上较小的孔、倒角、倒圆、工艺孔及其他不影响结构分析的附件结构。

(2)简化约束:对于箱体静动态特性影响较小的端盖等零件与箱体之间的螺栓连接简化为完全刚性连接。

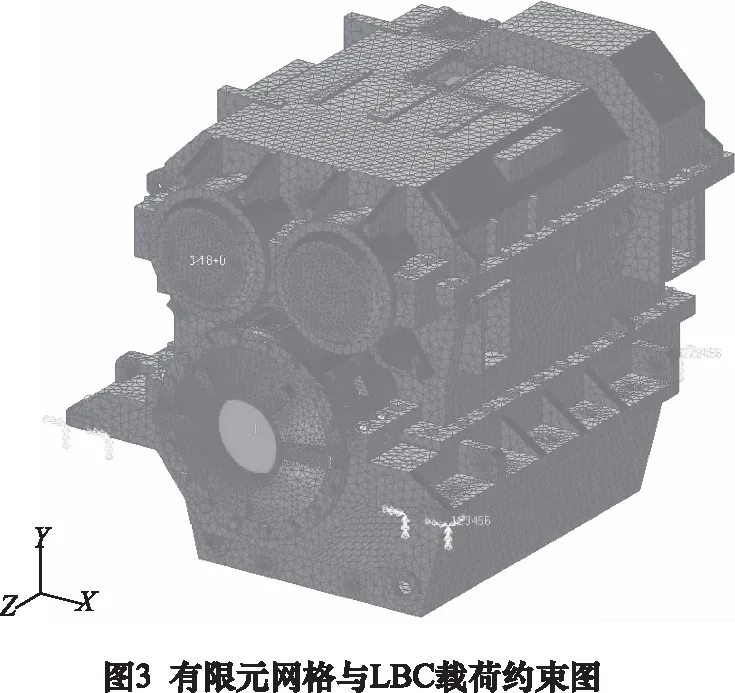

(3)划分网格:将简化后的三维模型导入到CAE软件MSC Patran中,采用实体四面体单元对箱体各零件进行网格划分,共划分为719 267个节点,431 612个单元。

(4)设置参数:定义箱体材料为Q235A,端盖材料为HT250。对箱体支架定位面施加约束(六自由度全固定),箱体组件各零件之间建立相应连接,并施加作用于箱体10个轴承孔处的轴承载荷,如图3所示。

2.2 优化前强度分析

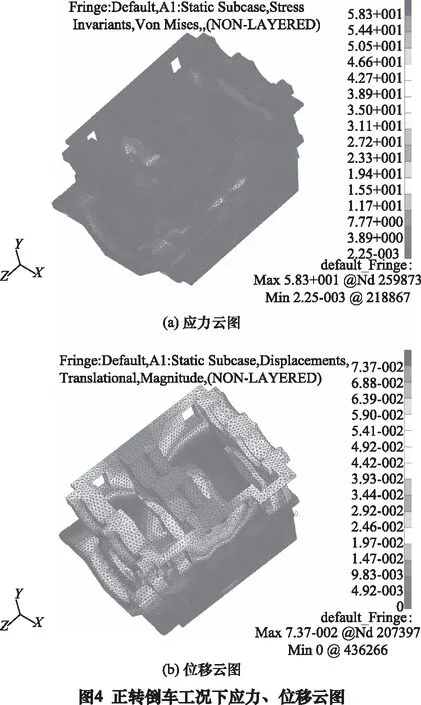

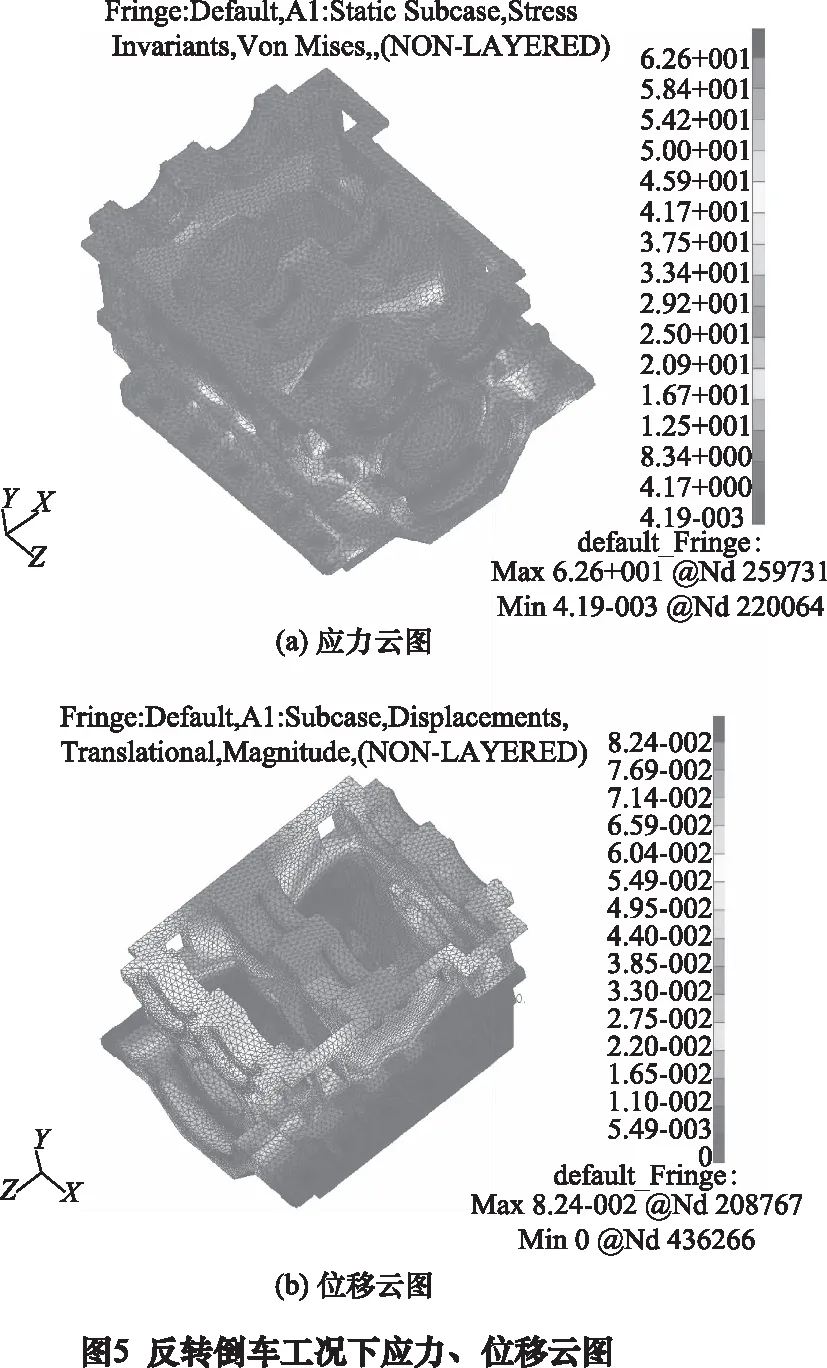

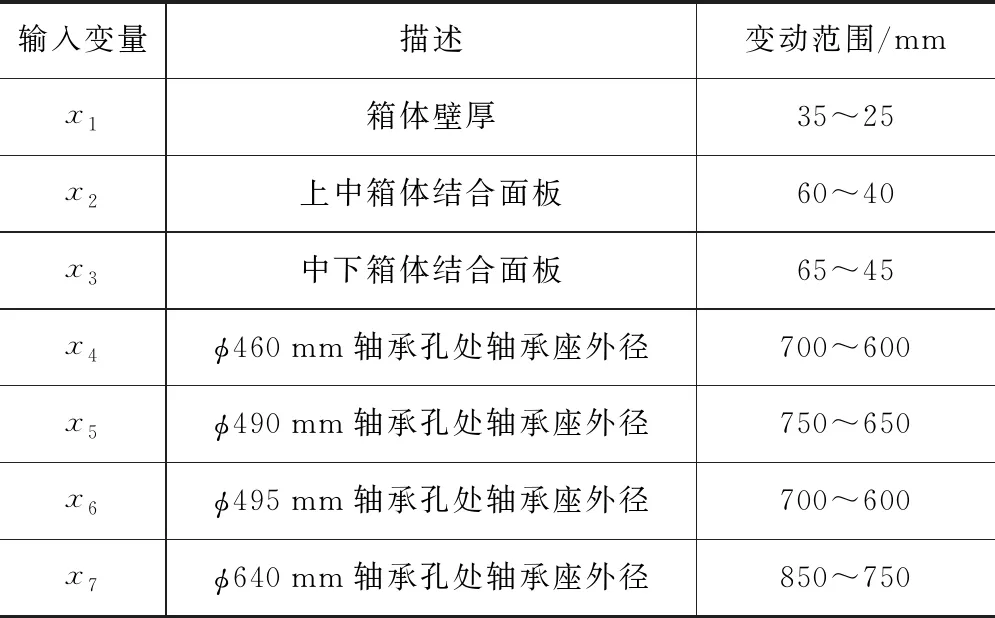

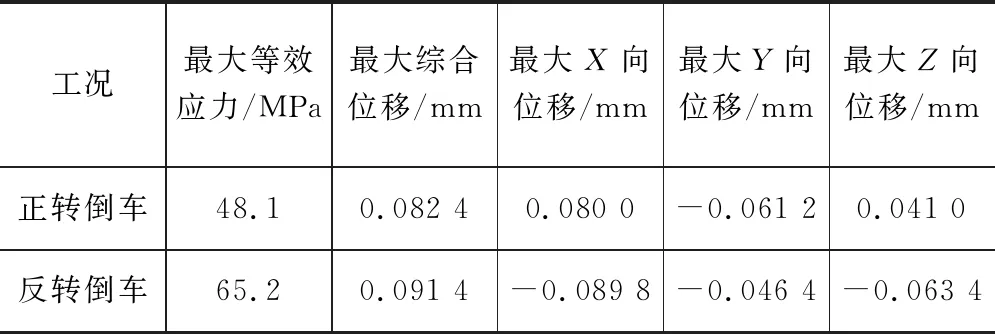

采用MSC Nastran对图3所示的网格结构进行了分析计算,重点关注轴承孔座处应力和应变,得到箱体在不同工况载荷下应力和应变分布图如图4和图5所示,最大应力和位移如表3所示。

表3 正转倒车和反转倒车(倒当顺)工况最大应力和位移值

由表3和图4、图5可看出,两种工况下应力较大区域主要集中在上下箱体结合面轴承孔附近和下箱体支撑底座及下箱体轴承座支撑筋上,总体应力值较小。两种工况下位移变形较大区域集中在上箱体顶部,主要是离固定位置较远,变形量叠加所致。综合分析可知:箱体的应力和变形总体不大,整体强度和刚度较好。

3 箱体轻量化及分析

以上箱体方案向客户提出后,客户提出减重5%的要求。从以上对箱体结构的分析看,其强度安全系数的裕量很大,重点部位刚度变形不大。因此,考虑通过减少箱体局部筋板厚度的方式来减轻箱体重量。

3.1 箱体轻量化

由图4和图5可看出,应力较大区域是在连接轴承座与箱体面板的筋板上,而且有明显的应力集中。查看箱体图纸发现,箱壁板厚度与筋板厚度相近,箱体面板和轴承座厚度又远大于筋板厚度。除连接筋板外,箱体其他部位的应力值远小于材料的屈服极限,可以适当减小厚度。并且,箱体结构刚度较好,总体变形较小,适当减弱箱体变形较小部位刚度,使应力场趋向均衡,应力集中得以释放。

另外,从前期分析也可以看到箱体筋板结构布置也比较合理,在初步的预分析计算中,也没有出现非常不好的结构布置。因此,对于结构布置将不进行优化,仅考虑箱体结构的关键尺寸作为优化参数来完成箱体的优化。

以构件的质量、最大变形量和最大等效应力为优化目标函数,以箱体结构的关键尺寸为驱动变量,进行多目标优化。可建立如下的优化数学模型:

(1)

式中:f(X)是目标向量,N为优化目标总数,fn(X)为第n个目标函数,代表箱体重量;X为D维决策向量,xd代表箱体结构的关键尺寸,本次优化选取8处灵敏度较高的关键尺寸为优化设计变量,xdmin和xdmax为每维向量搜索的上下限;gi(X)为优化后箱体最大等效应力,hj(X)为优化后箱体最大变形量,[σ]为许用应力,取值235 MPa,[f]为许用刚度条件,取值0.15 mm;gi(X)≤[σ]和hj(X)≤[f]确定了解的可行域,xdmin和xdmax为每维向量搜索的上下限。

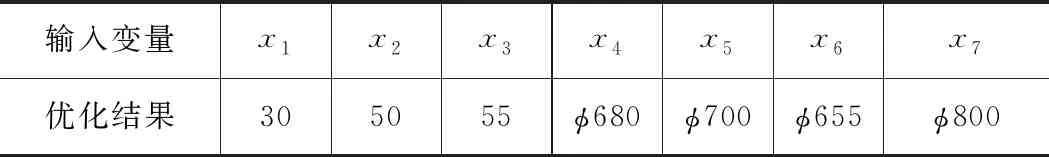

以MSC Nastran内部提供的优化程序为优化求解器,采用考虑目标函数负梯度为寻优方向的一维搜索方法进行优化分析计算,如表4所示。

表4 优化变量参数

采用MSC Nastran提供的试验设计法对连续变量结构优化结果进行离散化处理。对计算出的优化尺寸数值进行适当圆整,箱体的8个关键尺寸的最后优化结果如表5所示。

表5 优化后尺寸 mm

3.2 优化后静力学分析

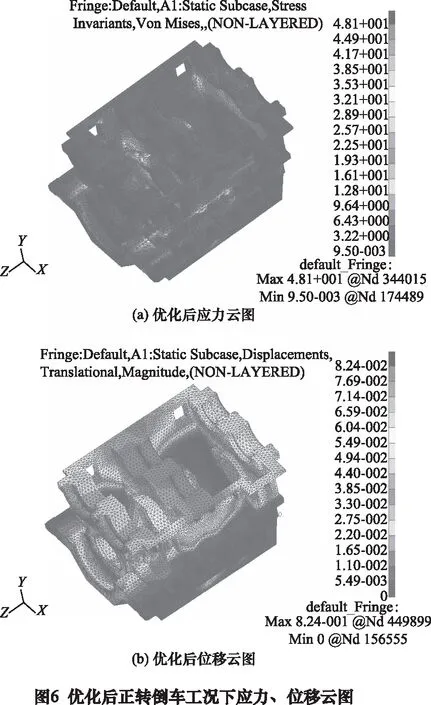

建立的有限元分析模型及网格模型(参考图3),运行有限元分析,得到优化后的箱体在不同工况载荷下应力和应变分布图如图6和图7所示,最大应力和位移如表6所示。

表6 优化后正转倒车和反转倒车(倒当顺)工况最大应力和位移值

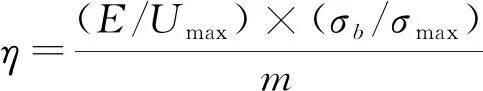

由结构效能计算公式:

(2)

式中:E为材料的弹性模量;Umax为结构的最大变形;σb为材料极限强度;σmax为结构最大应力;m为结构质量。

由表3可知,Umax=0.082 4 mm,σmax=62.6 N/mm2,取E=212 000 N/mm2,σb=390 N/mm2,由箱体三维可知箱体重量m=32 719 kg。代入式(2)可求得η=489.89。

由表6可知,Umax=0.091 4 mm,σmax=65.2 N/mm2,由箱体三维可知箱体重量m=26 514 kg。代入式(2)可求得η=523.28>489.89。

优化后,箱体的总重量由32 719 kg降为26 514 kg,下降了19%。箱体结构的结构效能有所提高。最大等效应力和最大位移变形的位置与优化前相比没有变化,局部强度和刚度虽然有所降低,但下降值极小且仍具有很大的安全裕度。各轴承孔处最大综合径向位移差约为0.02 mm,满足使用要求。综上所述,对箱体结构的轻量化优化改进方案是合理可行的。

3.3 模态分析

基于Block Lanzos法,通过MSC Nastran求解器对齿轮箱体模型进行约束模态分析,得到前10阶固有频率,如表5所示。

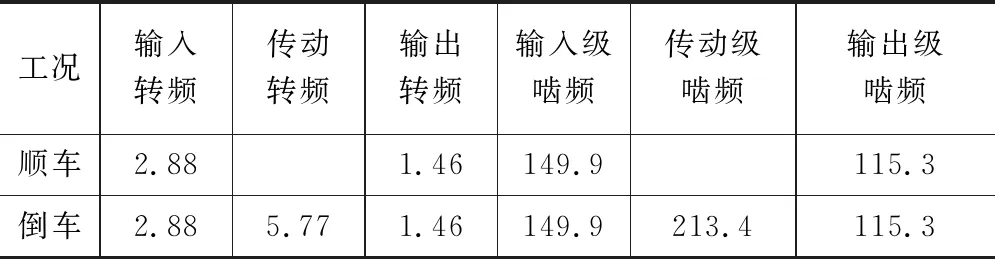

根据1.1节中参数计算得输入转速173 r/min下齿轮箱转频和啮合频率,如下表所示。

表8 转频和啮合频率 Hz

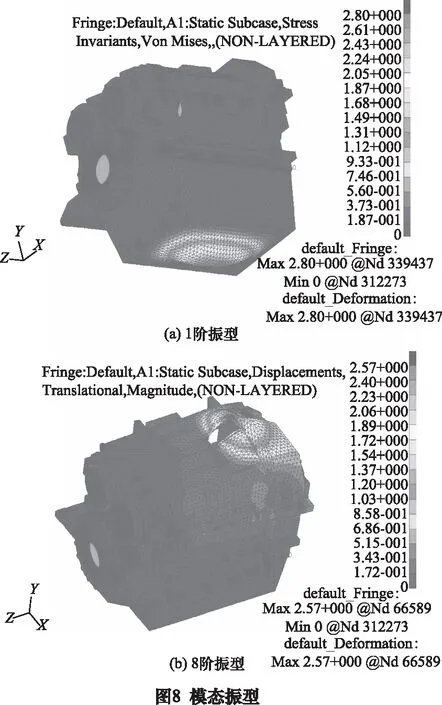

对比表7和8数据可知,箱体第1阶和第8阶固有频率分别与输出级和传动级啮频相近。

表7 箱体前10阶模态频率

查看第1阶和第8阶振型可知(见图8),最大振幅出现在下箱体底部和上箱体顶部,轴承座处振幅较小,对齿轮箱传动性能影响较小。因此,忽略第1阶和第8阶模态对箱体整体性能的影响。

4 测试分析

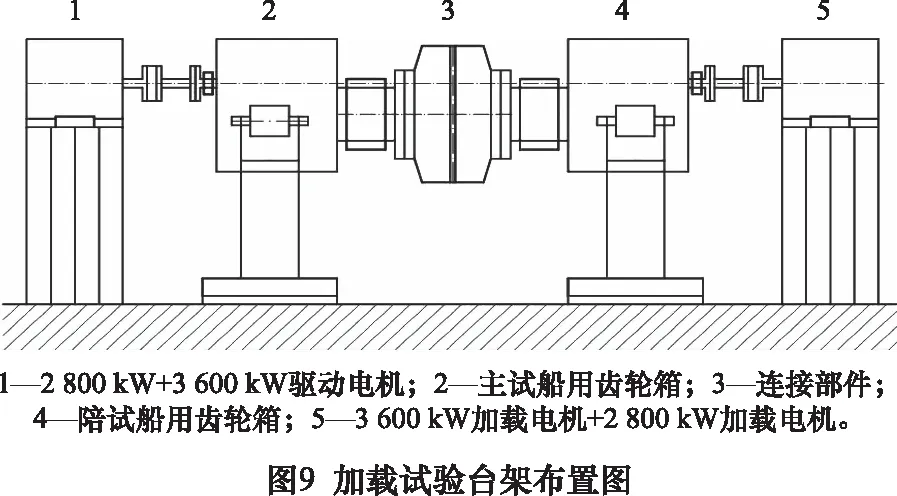

根据技术协议要求,采用CB/T 4149-2011《船用齿轮箱台架实验方法》对该齿轮箱进行刚度评价和噪声等性能测试,测试台位布置如图9所示。

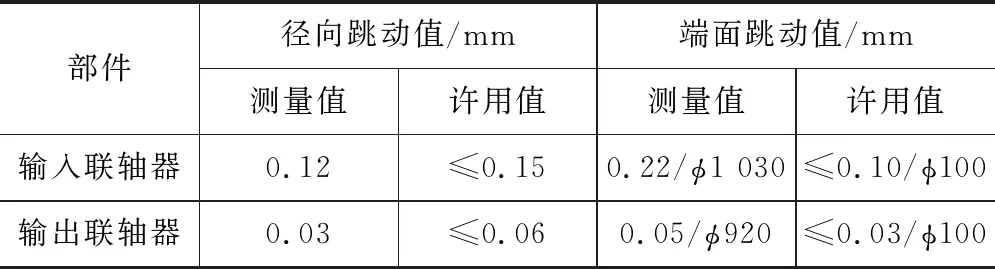

(1)刚度评价测试:采用图10所示非接触式测量方法[6]对齿轮箱输入输出联轴器进行额定工况下的径向和端面圆跳动测量,与JB/T 9746.1-2011《船用齿轮箱 第1部分:技术条件》标准规定值进行对比分析,如表9所示。

表9 联轴器跳动值

从表9中数据可以看出,输入、输出联轴器的处端面与径向跳动值,满足标准要求。根据船用齿轮箱刚度分析与实验方法[6]提出的以联轴器跳动值作为船用齿轮箱刚度评价的方法,确定该齿轮箱刚度较好。

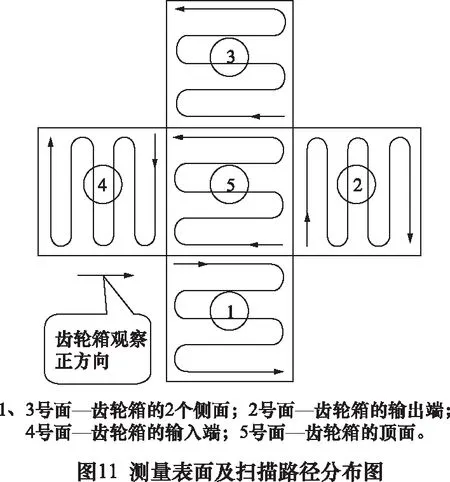

(2)噪声测试:按GB/T 6404.1-2005《齿轮装置的验收规范 第1部分:空气传播噪声的试验规范》和GB/T 16404.2-1999《声学 声强法测定噪声源的声功率级 第2部分:扫描测量》对齿轮箱进行额定转速下多工况噪声测试。

在本次测量中,采用手动扫描方式进行扫描法声强测量。针对齿轮箱,选择封闭的平行六面体为测量表面,测量其中5个面,地面作为反射面,不测量。保证封闭平行六面体能够包围齿轮箱。测量表面与齿轮箱表面间的平均距离应当大于0.5 m。如果测量表面的位置位于对齿轮箱声功率影响不大的机器部位,则可以适当减小测量表面与齿轮箱的距离。扫描法测量表面以及扫描路径分布如图11所示。

通过INV3020系列高性能24位采集系统和声强传感器、ICP型加速度传感器相配合,利用DASP-V10工程版软件可对噪声和振动信号进行采样和分析。

从表10中数据可以看出,测试最大噪音为90 dB(存在混杂的测试电机噪音),远低于标准GB/T 6404.1-2005要求,满足出厂验收条件。

表10 噪声测试

5 结语

(1)利用齿轮箱系统分析软件MASTA建立齿轮箱啮合分析模型,高效准确地计算出考虑轴变形和轴承间隙影响的多种工况下箱体承受载荷,筛选出关注工况,提高分析效率。

(2)利用大型通用CAE软件MSC Patran对齿轮箱箱体进行有限元分析,结合产品设计经验,重点关注箱体结构冗余部位,确定优化变量,建立轻量化模型,并进行强度、刚度和模态分析相结合的验证分析,确保箱体轻量化后的可靠性。

(3)通过对齿轮箱进行刚度评价和噪声性能测试验证箱体优化后的齿轮箱整体性能,进一步证明了箱体轻量化方案的可行性。为今后类似箱体轻量化提供参考,具有一定的工程应用价值。