基于PLC的大型化工生产过程控制系统设计*

2022-03-15李汝勇熊树生

蓝 煜,李汝勇,姜 琦,熊树生

(浙江大学,浙江 杭州 310012)

0 引言

化工技术在人类发展的进程上有着不可替代的地位,人们的生活已经离不开各种化工产品,如塑料、汽油、肥料等。近年来,我国化工行业发展迅速,但也存在着许多问题,其中最主要的问题之一是我国化工企业总体上以小规模、技术水平低、产品档次不高为主要特征[1]。由于这类企业在生产过程中自动化程度低,人工成本较高,在生产过程中控制精度不高,轻则导致生产效率不高,重则出现安全事故。因此,对中小化工企业来说,针对生产工艺及流程,设计开发成本低、稳定性强、维护简单和易于操作的控制系统不仅能直接提升企业效益,还能促进化工行业自动化程度的提升,具有较高的技术价值。

曾明辉[2]等针对某化工生产过程中连续氧化工艺部分的自动化程度低、生产环境恶劣和低控制精度等问题,基于西门子S7系列PLC(Programmable LogicController,PLC)设计了一套控制系统,结合上位机软件设计开发,实现了控制过程在线监测、远程操作等功能,提升了生产系统的稳定性和精确性。邹志云[3]等基于西门子S7系列PLC,运用延时反馈自整定控制原理,针对某小型精细化工生产过程设计的控制系统,改进了Ziegler-Nichols(Z-N)PID参数整定算法,提高了控制相应速度。从以上应用不难看出,在化工生产过程中,利用具有低成本、性能满足控制需求、稳定性高和维护简单等特点的PLC作为控制器,借助组态软件开发人机交互界面,选用抗干扰能力更强的工控机作为上位机,是目前小型化工企业生产控制系统开发的主要方案之一。

针对某企业的混合燃料生产过程,首先通过开发在线监控功能,实现生产过程中关键参数运行数据实时更新,其次对各个环节的启停控制设计了手动和自动两种工作模式,不仅提升生产过程的自动化程度,也利于操作人员对设备的维护和检修;最后针对控制系统匹配了人机交互界面并实现生产设备、控制器和上位机之间的稳定通讯。

1 生产过程控制系统设计

1.1 生产过程控制系统设计

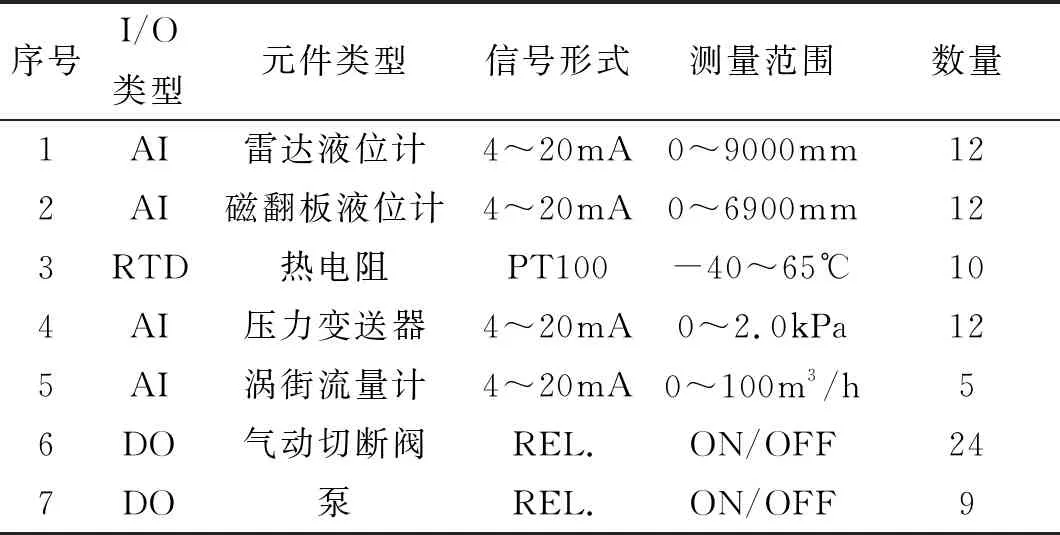

该产品的进料、原料混合、产品检测、储存成品5个环节均在罐区中完成,罐区内分为原料A、原料B、原料C、原料D区,混合区E,成品区F,每个区域由两个相通的罐体组成。进料准备及成品运输在装/卸车鹤位进行。在系统设计中,使用了不同的传感器实现对关键参数的监控。对于各个罐体的液位监控及实现联锁控制,每个罐体内都配备了雷达液位计和磁翻板液位计;温度监控方面,根据生产需求,仅在原料罐和成品罐中安装了热电阻;压力监控方面,每个罐体内均安装了压力变送器;由于该生产过程对于各原料的配比较为严格,需要对各条管线加装涡街流量计。其中需要系统参与控制的点位中包括24个气动切断阀、9个泵的启停开关,监测点位包括12个罐内的24个液位测点,原料储存罐和成品罐的10个温度测点,具体的点位配置见表1。

表1 生产过程控制与检测点位配置表

在正式生产前,在装车鹤位里将原料输送至对应的原料罐,此时原料卸车泵开启,到达预设开启时长后关闭,或当两个相同原料罐中的液位均达到高限位时,联锁值置0,卸车泵关闭,并发出警报;正式生产阶段的第一步,先选取自动/手动模式,以自动模式为例,在生产过程中,需要对原料A、B、C或D进行混合,其中C和D不可同时加入,故设计了产品1和产品2生产模式供操作者选择;选取生产模式后,相关的进料切断阀打开后,打料泵启动,在到达预设时间后,混合罐进料切断阀关闭,打料泵关闭;对产品进行取样检测,检测通过后,将混合罐内的产品输送至成品罐中,混合罐出料切断阀和成品打料泵开启,待到混合罐内产品输送完毕后,出料切断阀和成品打料阀关闭;产品的装车环节在装卸车货位中进行,成品罐出料切断阀和成品装车泵开启直至输出产品的总流量到达预设值后关闭。

对上述生产过程进行分析后,最终确定的生产过程控制系统见图1。

1.2 PLC控制系统设计

在控制系统设计之初,为了使控制系统能够实现设备及生产工艺的全部动作,在确认控制方案后,需要对PLC进行选型,PLC选型应遵循实用、可靠、易于扩展、业内领域运用成熟的原则,首先对所需的输入输出(I/O)点位的数量进行估算,选用的PLC的I/O点位数量应为实际使用点位数量的110%~120%[4];其次是存储器容量的估算,程序容量可参考式(1)进行估算;最后是针对PLC的功能进行选择,如对控制系统的通信、运算速度等功能上是否有特定需求。根据以上原则,设计的PLC控制系统见图2,控制系统选用台达DVP60ES200R/T作为主站,DVP32ES200R/T作为从站,通过采用RS-485通讯串口通信的方式实现主站与从站的通讯;台达DVP32XP系列I/O点位数量扩展模块两台,台达DVP04AD系列4路模拟量模块11台,台达DVP04PT温度测量模块3台;选择台达DOP-100系列人机界面作为上位机,主站通过RS-485通讯串口与上位机实现通讯功能;主站与电脑通过COM1端口(RS-232C)连接后,基于ISPSoft组态软件及通讯管理软件COMMGR,可以对控制程序进行编写、修改及上载和下载。

N=(15n1+100n2)×125%

(1)

式中,n1为数字量I/O点位的数量,n2为模拟I/O点位的数量。

1.3 控制程序设计

当PLC启动时,在第一个扫描周期里会进行一次初始化,这一步将会对特定的寄存器赋值,初始化完成后PLC进入循环阶段,循环阶段包括内部检查、输入点位采样、执行用户程序、输出点位刷新。根据这一特点,对PLC控制程序进行设计。控制程序分为联机功能初始化模块、主站初始化、从站初始化、模拟量读取、连锁模块、主程序模块6个部分。下面对各个模块进行说明。

1)联机功能初始化模块

单台DVP系列PLC只支持最大8个模拟量扩展模块,单台DVP最大模拟量点位数量少于实际需求点位数量,故需要配置从站配合进行输入信号采样,并将采集的信号传递给主站进行下一步处理,所以第一步需要实现主从站的通讯功能,利用MOV指令将预设值传送到特殊寄存器之中。特殊继电器M1002仅在第一次运行时保持ON,以后的循环扫描周期均为OFF,利用这一特殊继电器可完成各项初始设置并且使其一直保持设定值。在初始设定中对COM2的通讯协议、PLC通讯地址等参数进行设定后,使用PLC LINK构建网络,网络结构见图3。在DVP系列的从站功能中,读取与写入数据长度均为16,故将从站读取装置设置为D100~D115,写入装置设置为D150~D165,主站读取写入装置均为默认值。

2)主站初始化

这一步的目的是对模拟量点位扩展模块进行初始化设定。以DVP04AD扩展模块初始为例,首先需要对该模块的输入模式进行设定,本项目中所有传感器输出信号均为4~20 mA的电流信号,所以控制寄存器CR#02~CR#05里的值均设置为16#0006;控制寄存器CR#08~CR#011决定了采样次数,并将多次采样的值求和后取平均值输出,为了获取参数的瞬时值,还需将控制寄存器CR#08~CR#011里的值均设置为1。此外需要注意的是,在对扩展模块进行操作时,需要使用TO指令。

3)模拟量读取

图4是用户手册中给出的4~20 mA输出模式下的A/D转化特性曲线,Gain是当数字输出为16000时的电流输入值;Offset时当数字输出为0时的电流输入值,根据Z这一特性曲线对程序进行设计。以雷达液位计为例,其测量范围为0~9000 mm,式(2)是实际的液位X与输出的数字信号Y之间的关系,对应的程序见图5,寄存器D9900里存储着第一个A/D扩展模块里第一个通道采集电信号后转化的模拟信号,使用MOV将模拟量的值搬运到寄存器D0,使用DIV指令将D0内的模拟量除以32后,再用MUL乘以8得到当前的液位,并仍储存在D0中。

Y=(X-0)/(32000-0)*(9000 mm-0 mm)

(2)

4)从站模块

在主站设置好通讯相关参数后,仅需对从站的模拟量点位扩展模块进行初始化设定,将模拟量模块读取的值送入D100~D115后,主站将自动读取从站寄存器D100~D115内的值。

5)联锁模块

为了防止误触,该生产系统一共设置了12个联锁回路,图6是原料A的进料联锁回路和联锁模块梯形图。为了实现联锁功能,使用CMP指令,将液位限值Hlimit与当前液位Hpresent进行比较,若Hlimit>Hpresent,则输出1,反之输出0 ;再用简单的位逻辑指令即可实现原料A的进料联锁回路。

6)主程序

主程序的功能是实现生产模式的选择及各个控制点位的开闭。在生产部分需要操作者先选择手动/自动模式,在选择产品A/B生产模式,才可进入生产参数设定。模式的选择使用MC和MCR指令实现,图7是模式选择的示意程序,如选择自动模式,则X0导通,M10置位,M11复位,此时程序自动执行MCN0—MCRN0之间的程序,反之执行MCN3—MCRN3之间的程序;控制点位的开闭主要是在生产参数设置阶段控制生产过程中相关的泵及气动切断阀的开闭时间,此处使用特殊继电器M1012每隔100 ms发出一次时钟脉冲的特点,配合CNT计数指令,设置泵及气动切断阀的关闭时间后,泵与气动切断阀开启,当计数器置1后使泵及气动切断阀状态复位(即置0)。

2 上位机程序设计

使用软件DOPSoft开发上位机软件,实现上位机与PLC之间的通讯,从而实现人机交互,包括实现工艺流程显示、系统启停控制、手自动切换、测量参数显示、运行参数设置、查看报警信息等。对上位机程序设计时,需要完成交互界面图形设计、对I/O设备进行定义、建立动画连接等工作后,运行和调试程序。根据第1章中设计的PLC程序,使用DOPSoft中完成变量名、变量类型、读取内存地址设置,生产控制系统的控制器和传感器通过PLC与上位机程序中的变量相匹配。最终得到的人机界面包括欢迎界面1幅、I/O监控(切断阀)3幅、I/O监控(机泵)1幅、控制主界面1幅,其中图8、图9分别是I/O监控表(机泵界面)和控制主界面。

3 结束语

根据企业生产需求,基于台达DVP系列PLC开发了一套实用性强、可靠性高、自动化程度高的化工生产过程控制系统,并实现了以下功能:

1)结合生产工艺和控制目标,实现了对生产过程中的液位、流量、温度、压力及机泵状态等参数的有效监测和控制。

2)针对系统中模拟输入点位数量多的问题,提出了主从站相互协同工作的架构,并设计了通讯程序,实现主从站之间的稳定通讯。

3)通过编写相应的控制程序,实现联锁功能,避免了生产过程中由误触导致的安全事故,为企业安全生产提供了保障。

4)匹配了相应人机界面,操作者只需要完成工作模式选择及生产参数设置,提升了操作流程的智能化,并且使操作者以更加直观的形式进行系统状态及关键参数监控。