高温合金粉末在包套装粉过程中的机理研究

2022-03-15朱石刚瞿宗宏白瑞敏

朱石刚 罗 成 瞿宗宏 白瑞敏

(1.空装驻西安地区第二军事代表室,陕西 西安 710000;2.西安欧中材料科技有限公司,陕西 西安 710018)

0 引言

在航空发动机高温合金粉末涡轮盘的生产过程中,热等静压包套的装粉过程是极为重要的,粉末在装入包套的过程中要经过振动、加热和除气,其中振动主要是增大高温合金粉末填充密度,如包套的装粉相对密度即振实密度,当装粉振实密度不足时,可能会在热等静压过程中因包套变形不均匀或过大导致出现包套泄露的严重问题。同时,因为粉末流动的特性,所以包套中各部位的相对密度是有所不同的,在热等静压完成后,会出现包套成形不规则的问题,圆形盘状包套会成形为椭圆形状,影响粉末盘后续的加工余量,可能会导致无法加工成最终的盘件[1]。因此,在包套装粉时,往往需要给包套施加一定的振动,来提高包套内部粉末的相对密度,改变粉末在包套内的分布,由于粉末的特性、包套形状以及振动平台的影响,很难使粉末在包套内部完全致密且均匀填充满包套。

1 高温合金粉末特性

等离子旋转电极制粉制备的高温合金粉末是一种球形粉末,其机械和耐热性能在很大程度上取决于它们的化学成分、物理特性和技术特性。物理特性是由粉末颗粒的形状、大小、分布方式、比表面和比重五个特征决定的;技术特性的特征在于堆积密度、流动性、振实密度、休止角[2]。

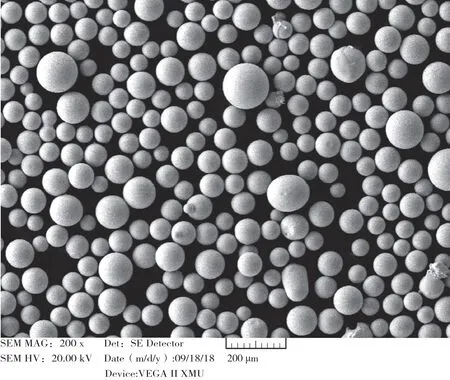

等离子旋转电极制备的粉末的最重要特征之一是球形,如图1所示,它决定了粉末堆积密度和流动性等。堆积密度是单位体积的自由散布粉末的质量,并用作其堆积特性。目前使用的高温合金粉末颗粒尺寸为50μm~150μm,占比达到85%。该文研究的高温合金其理论密度为8.34g/cm3,堆积密度为4.90g/cm3~5.02g/cm3,但通过特殊选择的馏分,密度可以达到5.2g/cm3。经过振动压实后颗粒的密度可增加到5.5g/cm3,比堆积密度高6%~9%,在某些情况下,具有简单几何形状的包套及最佳粒度组成,装粉密度可以达5.7g/cm3。

图1 等离子旋转电极制备的高温合金粉末

流动性即粉末以一定速度从孔中流出的能力,是粉末一个非常重要的特征[3],基于粉末的这种特性,将颗粒填充到包套中的过程就是基于这一特征。流动性取决于许多因素,包括密度、分数组成、颗粒表面的形状和状态、外部环境等。影响流动性的主要因素是颗粒彼此之间的摩擦和黏附,这阻碍了它们的相互移位[4]。流动性通常随着粒度缩小而降低,但是具有球形表面的颗粒其流动性与粒度的大小相关性不大。

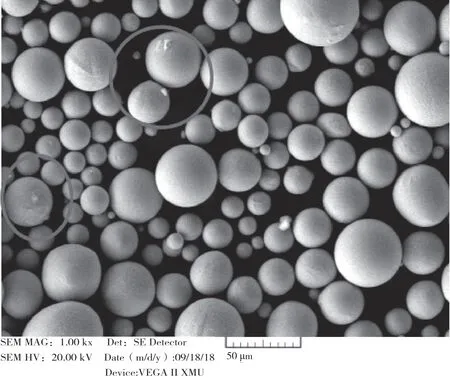

该文研究发现,流动性通常取决于其制备方法,定义为50g粉末通过锥形漏斗中直径为2.5mm的校准孔流出的时间来衡量粉末的流动性。对等离子旋转电极制备的粉末,在完全均为球形粉末时通常在20s之内。当表面黏附有小颗粒,即卫星粉时,如图2所示,流出的时间增加到了24s,这时由于小颗粒的存在,增加了粉末颗粒之间的附着力,休止角分别为21°和27°~30°。

图2 表面黏附有小颗粒的粉末

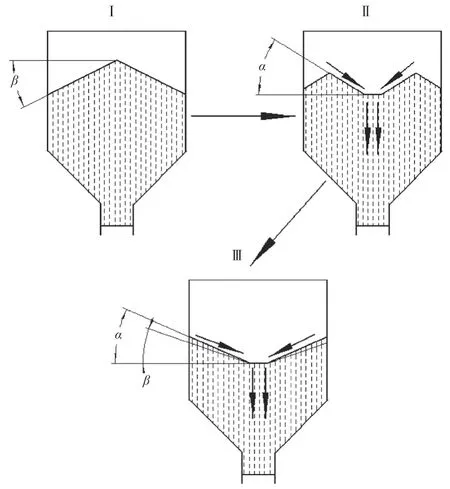

当几个紧密相互压紧的颗粒形成拱形并阻塞了通过孔的通道时,形成了拱形效果,粉末颗粒从料斗流出的过程可以分为三个阶段,如图3所示。

图3 粉末颗粒流出料斗的各个阶段

在材料流出的第一阶段,当漏斗出口未开始出粉时,粉末上部形成初始的静止状态,静止状态时上部保持相应的休止角β。当粉末柱下降时,首先从粉末的中部开始流出,附近的表面颗粒将参与运动并形成漏斗形状,即第二阶段。粉末颗粒的运动是分层进行的,在物料流出时的漏斗角增加到等于塌陷角的临界值时,颗粒之间的内聚力将不能保持该角度,颗粒层破裂并且漏斗角变得等于休止角,即第三阶段。之后重复该过程,塌陷角取决于散装物料本身的物理和机械参数、出口的几何形状、容量和尺寸的比率[5]。

2 包套振动装粉试验

2.1 装粉密度

镍基高温耐热合金颗粒在航空发动机涡轮盘的制造中,面临着许多没有及时解决的问题,其中之一就是用粉末填充大而复杂的几何形状钢包套时,在颗粒进入包套以及在其振动压实过程中,粉末密度在整个体积上分布不均匀,导致密封包套进行热等静压后其形状变形不规则。如果能以最大的装粉密度均匀地将粉末填充至包套中,则可以获得最小加工余量的产品。

用于增大装粉密度最常用的方法是振动。振动对分散材料的技术性能有重大影响,因此会导致其密度增加或减少。将压实颗粒开始运动的条件作为阈值P,则振动的选择条件如公式(1)所示。

式中:B为粉末颗粒的振幅;v为粉末颗粒的振动频率;g为重力加速度。

2.2 振动装粉试验

将包套装夹在振动平台上,振动平台的振幅不会随负载质量而变化。通过用氦气填充包套内部空间(精度为±100cm3)的方法,测量试验所用包套的内部空腔体积。

当包套中自由填充满粉末时,装粉密度为4.89g/cm3~5.01g/cm3,然后施加振动,在振动压实的初始阶段,密度迅速增加至5.2g/cm3~5.3g/cm3,此后很长一段时间振动压实,密度增加缓慢。此时,在较大振动频率及振幅大于1mm的情况下,处于振动沸腾的状态。为了停止该过程,必须将振动幅度降低2.5~3倍,但振动频率应大于40Hz。在振动台上,通过改变频率和振幅:当频率35Hz~42Hz,振幅0.25mm~0.3mm时,可获得更高的装粉密度。

试验发现,当用粉末垂直填充包套时,粉末的最大密度达到5.5g/cm3~5.6g/cm3,是所用高温合金理论密度8.34g/cm3[7]的66%~67%。当包套充满自由流动的粉末时,可观察到形成了5种不同大小的颗粒的区域,如图4所示。

图4 粉末自由填充包套中颗粒的分布图

区域A,位于包套的垂直轴周围并且位于颗粒通过其进入包套的孔的相对侧。它是在灌装初期形成的,没有明显的偏析,细小部分均匀地分布在颗粒团中。

B区位于A区上方,其特点是细粉部分的含量增加。

C区是均匀条带的区域。每层在高度上都有不均匀的分数组成:下部富含小颗粒,小颗粒经“筛分”通过较大的颗粒层,大颗粒主要集中在上部,条纹的倾斜角对应等于高温合金粉末的休止角。

在区域D中,当颗粒下落时,小颗粒在较大的冲击下沿下落路径被压实,因此塌陷角变得大于休止角。当颗粒堆积在圆锥体中时,它们会定期塌陷,然后重复该过程。

E区中,只有大颗粒分布,然后向下滚动到粉末圆锥体的底部。

为了防止上述粉末偏析的结果,在粉末完全充满包套后使用振动混合[6]。在20Hz的振动频率和0.7mm的振动幅度下,上下锥体受到破坏,增大了粉末相对密度。将振动频率增加到25Hz~35Hz,振动10min后,整个包套的体积中的分馏物成分变得均匀,随着颗粒变得更致密,它们的运动速度会降低并且当相对密度达到65%以上时,颗粒会完全停止运动。

对沿包套的垂直和水平轴截取的颗粒样品的分数组成,该文研究发现,它们在几乎整个体积中的组成与初始体积相对应[7]。这表明振动混合可以使颗粒分布相对均匀。然而,当在不同振动模式的影响下目视观察颗粒的运动时,都能观察到大颗粒层筛分细颗粒的效果,筛分的颗粒层的高度达到几毫米,筛分时间取决于初始颗粒的分数组成和振动时间。

如果在自由装满包套后再进行振动,振动须在高负荷条件下长时间振动才能达到最大相对密度。在实际生产中,为提高粉末装实的效率,通常采用装粉和振动同时进行,即装粉一段时间后,开启振动一段时间然后停止,如其反复直至包套装满。

3 装粉密度对热等静压包套变形的影响

在热等静压之后,由于装粉时粉末粒度的偏析,导致各部位振实的相对密度不同[8],导致成形的圆盘包套为椭圆形。圆盘包套沿将颗粒填充轴的直径比与其垂直方向的直径大5mm~10mm(分别为φ451mm和φ446mm)。这是由于大多数分布在包套的垂直轴上的细分散颗粒的相对密度高于水平轴且当填充粉末的过程接近最后阶段,它们在包套顶部的重新分布是困难的。因此,在填充轴的左侧和右侧会形成粗粒含量高的区域,这会导致在热压期间出现较大的收缩。如果将圆盘的直径增加到1000mm或更大,则粉末的分离偏析过程将变得更加严重,因此有必要制定一套措施来改进用颗粒填充包套的技术,在后续过程再解决热等静压后圆盘坯料变为椭圆形的问题。

4 结论

首先高温合金粉末在包套中的装粉密度与粉末特性、包套形状以及振动形式有关。其次,粉末在填充包套时,会在包套内部自由形成不同的粒度区域,通过改变振动频率和振幅,可以让包套内的粉末流动,提高装粉振实密度。最后,装粉密度对包套热等静压后的形状有十分重要的影响,当粉末装粉密度不均匀时,会导致圆形盘状包套呈现椭圆形状,对其他形状的包套也会导致形状不规则,影响后续盘件的加工,需要通过一定技术手段减少和解决这一问题。