拉林铁路钢管拱桥管内混凝土顶升技术研究

2022-03-15龚虹

龚 虹

(中铁广州工程局集团有限公司,广东 广州 511400)

1 工程概况

拉林铁路藏木雅鲁藏布江双线特大桥位于西藏自治区加查县藏木水电站上游1.2km处,桥位海拔3350m,全桥孔跨布置为(39+32)m连续梁+384m主跨现浇梁+(28+34)m连续梁。藏木雅鲁藏布江双线特大桥设计行车速度160km/h,单向行驶,设计使用寿命100a。大桥位于桑加峡谷内,最大风力可达12级,昼夜温差大。

大桥采用中承式钢管混凝土拱,主跨430m,矢高112m,矢跨比为1∶3.84。主拱采用悬链线方程形式,拱轴系数2.1、内倾角为4.6091°的提篮拱结构,主弦管采用变管径设计,拱脚钢管直径1.8m,其余钢管直径1.6m,中间设2m过渡段。拱肋采用四肢桁式截面,左右钢管横桥向中心距均为3m,每隔8m设置直径1.1m的平联杆进行连接,上下钢管通过H型或箱型杆件和整体节点板栓接对拼连接。钢管节段之间采用内法兰连接,管内设计在对应上下钢管连接杆件位置布置了6排剪力钉。钢管拱内混凝土为C60自密实补偿收缩混凝土,单根主钢管最大设计混凝土顶升量为1022m。

2 关键技术

钢管拱拱内混凝土顶升的首要任务是选用合格的原材料,配制满足设计要求的高性能混凝土。其次是优化施工工艺,配备适合高原气候特点的工装设备,确保施工过程顺利。1)进行钢管拱足尺寸模型顶升试验,验证混凝土在高原地区的性能变化,研究拱内混凝土顶升参数和泵管布置,掌握高原钢管内混凝土强度形成和温度场变化规律,优化施工组织管理,为拱内混凝土正式顶升提拱理论依据。2)自密实、无收缩高性能混凝土制备及核心性能指标控制检测技术。综合分析钢管拱桥桥型特点、连续泵送顶升施工工艺、现场施工条件和环境气候条件等多方面的信息,研究自密实补偿收缩混凝土拌和物工作性、体积稳定性与钢管内充填密实性的关系。3)采用新型氧化镁复合膨胀剂,配置适合于高原地区环境下的施工时间长、昼夜温差大等不利工况下补偿收缩性能稳定的C60管内混凝土。4)根据输入泵管设置位置的拱肋上弧度变化,采用进入角度变化的专用输灰泵管,泵管尾部伸到拱肋中心且带有斜向上弯管,大大减少混凝土泵送阻力。5)采用“九级接力、十段泵送、抽真空对称顶升技术”进行两岸拱肋混凝土灌注,接力换管采用泵车润管剂加快施工速度。6)针对高原地区机械降效严重的情况,采用超高压地泵泵送拱内混凝土,电脑监控泵压变化,自行动态调整泵机泵送档位,防止堵管。

3 主要设计参数及工程量统计

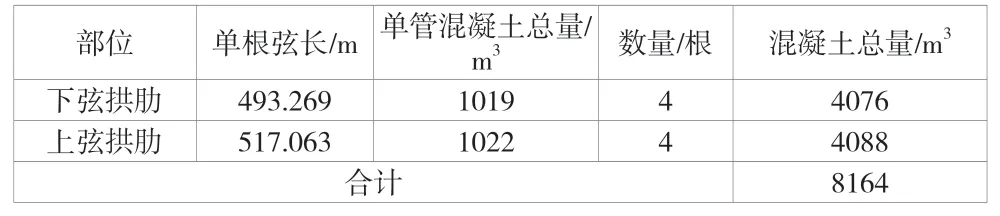

钢管拱主弦管管径为1.6m~1.8m,中间设2m过渡段,钢管混凝土为C60自密实补偿收缩混凝土,填充在左右幅8根主弦管和下弦拱肋吊杆平联杆中,顶升高度约110m,单根主钢管最大设计混凝土顶升量为1022m。管内混凝土工程量见表1。

表1 钢管内混凝土工程量表

4 钢管拱管内混凝土概况

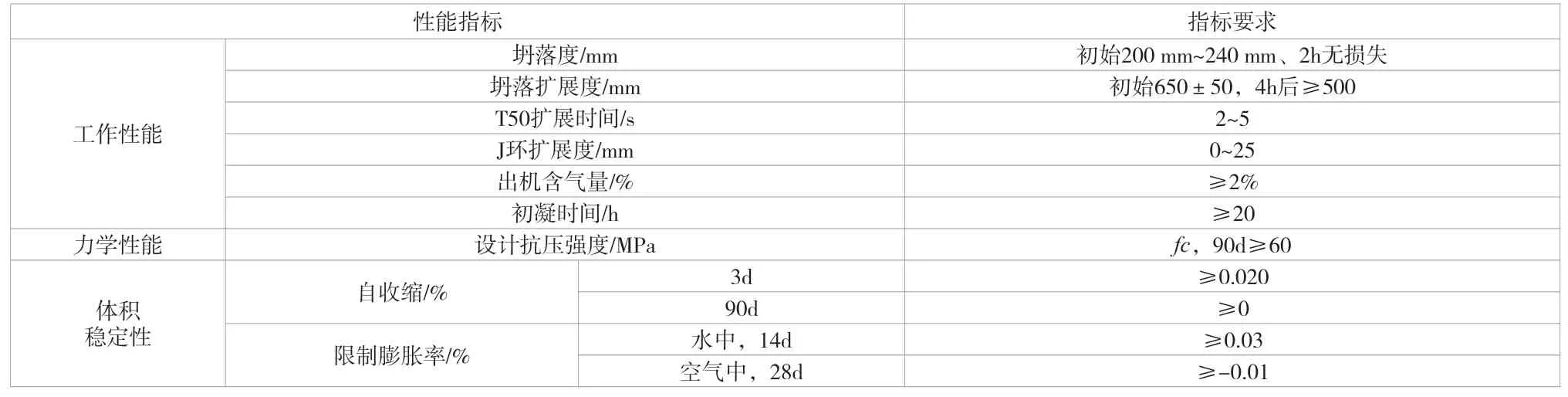

在泵送钢管内混凝土泵送过程中,须遵循“纵桥向两岸对称、横桥向上下游均衡”的原则。具体施工要点如下。1)根据类似钢管拱和本桥试验拱施工经验,钢管内混凝土采用超高压泵进行泵送,纵桥向单岸采用“九级接力十段泵送”的方式进行灌注。2)在设计钢管拱管内混凝土配合比思路时,重点关注以下性能:①自密实性。②补偿收缩性能。③良好工作性能。④硬化后体积稳定性。3)在配置C60钢管拱内混凝土时,采用新型氧化镁复合膨胀剂。由于钢管拱内混凝土强度等级达C60,存在管内混凝土脱黏脱空风险。而镁类膨胀剂因具有膨胀历程较长、温度敏感性较低、通过调整煅烧温度实现活性可控等优点,因此可有效解决管内混凝土收缩问题。4)C60管内混凝土选用高稳健性聚羧酸减水剂,从减水、降黏、保坍方面提升管内自密实混凝土工作性能的稳定性。混凝土配合比及其主要性能指标见表2、见表3。

表2 管内自密实、无收缩混凝土配合比

表3 管内自密实、无收缩混凝土主要性能控制指标

5 管内混凝土顶升试验

混凝土与钢管拱管壁是否紧密结合是施工质量关键所在。为了使试验数据更具代表性,我们选取顶升最容易发生脱黏脱空的拱顶至边跨75m段作为钢管拱混凝土顶升试验段,试验段线形与实桥线形相同,直径采用实桥最小直径φ1600mm,壁厚16mm,各节段钢管对接处设置法兰。适当增加试验拱内法兰数量(实桥4个,试验拱9个)和内加劲环板。试验拱钢管节段间内法兰布置如图1所示:1)为评估管内混凝土在实桥施工条件下的泵送性能,研究管内混凝土在泵送过程中的泵压沿程损失情况,采取加长泵管水平段长度的方式来模拟实桥远距离倾斜向上的工况。根据JGJT10—2011《混凝土泵送技术规程》给出了向上管与水平直管换算关系,对直径125mm的泵管水平换算垂直长度比为4∶1。因此泵管水平设置550m长。2)为了模拟实桥顶升工况,分两级泵送,检验拆装泵管效率。3)采用辅助真空技术。待混凝土边界面距离一级泵管2m高的位置,启动真空系统,泵机暂停,真空度达到-0.04MPa~-0.05MPa时,继续泵送混凝土。4)顶升完成。当二级管内混凝土泵送至拱顶,拱顶出浆管开始出浆时,暂停泵机,拆除真空系统与主弦管的连接,真空系统退出工作,然后继续泵送混凝土,拱顶浮浆不断排出,直至出现正常混凝土。完成试验拱混凝土顶升如图2所示。

图1 试验拱钢管节段间内法兰布置图(单位:mm)

图2 试验拱混凝土顶升完成示意图

6 试验拱顶升混凝土参数研究

试验段顶升混凝土研究参数主要包括实测顶升阻力系数及硬化后的各项综合指标。

6.1 管内阻力系数研究

试验钢管拱和泵管上各布置3个压力传感器,实时、连续采集参数,结合钢管壁对管内混凝土流动的摩擦系数等参数,不仅可以测试并计算钢管壁对管内混凝土流动的黏着阻力,还可以监测、评估内环板、内法兰、铆钉等阻碍对混凝土流动阻力的影响。

6.2 检测管内混凝土密实度

分别在3d、7d、28d和90d龄期,通过“人工敲击+超声波”相结合的方式来检测管内混凝土的填充密实度。

6.3 管内混凝土强度指标检验

采用2个直径1.6m钢管内混凝土柱用于强度发展试验测试,施工和养护方法与实桥一致,再根据3d、7d、28d和90d龄期钻芯取样,进行强度测试。

6.4 钢管内混凝土温度、应变历程监测

根据以往施工经验,拱内混凝土温度会在顶升完成约12h后迅速上升,3d后水化热大部分释放完成,温度逐步下降。从顶升完成后即开始实时记录温度变化情况,每隔30min记录一次,同步测量外界大气温度。

7 钢管管内混凝土的施工准备

7.1 原材料准备

本着就地取材、择优选用的原则,经过反复比选,选用以下材料:1)水泥。甘肃恒亚水泥有限公司P.O52.5。2)砂子。加查县民发砂石厂,级配良好、质地坚硬的中粗砂,砂子的含泥量不超过2%。3)碎石。加查县采石厂,5mm~20mm碎石,压碎指标应小于12%,针片状小于5%。4)粉煤灰。宁夏锦鑫环保科技有限公司F类I级粉煤灰。5)矿渣粉。甘肃立之林建材有限公司S95矿渣粉。6)膨胀剂。江苏苏博特HME@-Ⅱ复合膨胀剂。7)外加剂。江苏苏博特PCA-Ⅰ缓凝高效减水剂。

7.2 机械设备准备

机械设备准备包括以下3点:1)搅拌站。3套拌和站(两套HZS120自建,一套HZS90租用)。2)输送泵。两岸各采用2台高压输送泵,其理论混凝土输送压力为28MPa以上,理论混凝土最大输送量为105m/h,最大输送距离1200m,最大输送高度260m。布置于两岸拱脚处。3)拌合站设可加热的备用储水池,以备低温时使用。

8 钢管拱管内混凝土施工方法及拱肋钢管内混凝土灌注顺序图

8.1 钢管拱管内混凝土施工方法

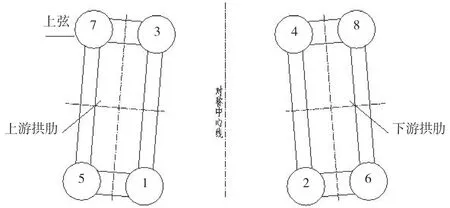

按照设计要求,结合试验拱的试验情况,采取以下步骤进行现场灌注:1)根据设计要求,按照“下弦内管→上弦内管→下弦外管→上弦外管→探伤检查→压浆→验收”的顺序就进行顶升施工。2)根据顶升试验,在高原低压环境下,每次换管控制在2h内以确保混凝土和易性,分段以不超过25m为宜,因此采用九级接力分十段抽真空对称顶升灌注,并遵循纵桥向两岸基本对称、横桥向上下游均衡的原则。拱肋钢管内混凝土灌注顺序图如图3所示。3)运输混凝土至现场后,对每车的混凝土扩展度、坍落度、含气量等工作性能均应进行检测,满足相关要求后方可泵送。4)针对高原地区机械降效严重,采用超高压地泵泵送拱内混凝土,自行动态调整泵机泵送档位,以确保泵送压力线型稳定增长,防止堵管。5)为防止泵管堵塞和爆裂,现场配备一套同规格的泵管备用。

图3 拱肋钢管内混凝土灌注顺序图

8.2 钢管内混凝土密实性检测及监测监控

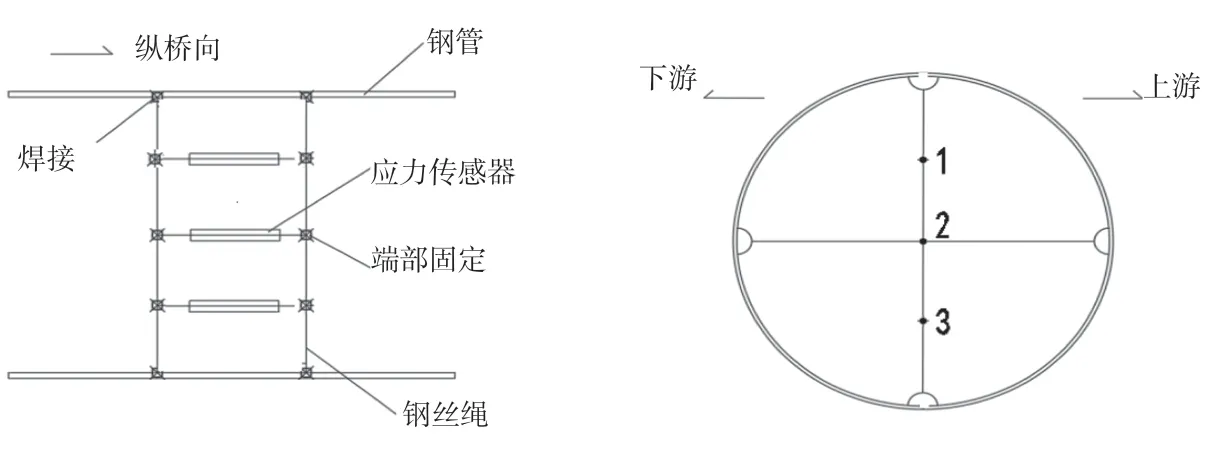

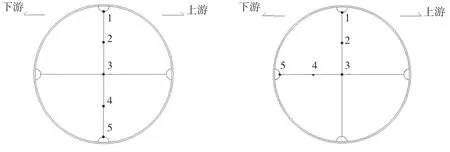

钢管拱拱内混凝土顶升前应测量拱肋线形原始数据,每根钢管拱顶升完成后及时进行线形偏位数据测量,用以指导后续施工。灌注后的3d、7d、28d和90d龄期检查混凝土填充密实情况。1)在规定龄期,采用人工敲击检查的方法从拱脚到拱顶进行检查,当敲击结果异常时,应加大检测密度,确定超声波检测范围。2)通过超声波检测,准确评价混凝土填充效果,定性判别内部裂缝、空洞及脱空等缺陷。经检测,管内混凝土合格率均大于98%,满足规范和设计要求。3)钢管拱进行顶升前,测量拱肋线型数据,每根钢管拱顶升后,及时进行线型偏位数据测量,并与监控理论数据对比,以指导后续施工。4)拱肋线形监测采用全站仪配合单棱镜进行。采用单棱镜在拱肋上弦管顶部1/4跨径、跨中及3/4跨径位置设置测点,采用全站仪跟踪监测拱肋混凝土灌注施工过程的位移变化。5)拱肋共设置5个应力监测截面,分别位于拱脚、1/4跨径及跨中,单截面设置8个应力测点,拱肋共设置应力测点40个,配套投入5套8通道应力自动采集设备。拱肋应力监测截面分布如图4所示。

图4 拱肋应力监测截面分布图

上述5个应力监测截面布设温度应力传感器,测点布置在法兰盘连接处附近,钢管内壁焊接扣环,钢丝绳装在对称的扣环上,沿钢丝绳布置温度传感器。截面选择拱肋温度测点布置如图5所示。控制截面应力传感器布设图如图6所示。

图5 截面选择拱肋温度测点布置图

图6 控制截面应力传感器布设图

9 结语

藏木雅鲁藏布江双线特大桥采用高原钢管拱肋大直径管内高强度混凝土顶升技术,2019年5月开始钢管拱管内混凝土顶升,于2019年7月26日顺利完成8根管顶升作业。高原钢管拱肋大直径管内高强度混凝土顶升技术解决了大管径大方量一次顶升难度大、高原环境温差大施工场地狭小等问题,实现了8根拱肋管内混凝土一次性顶升成功。该技术不但实现了高原河谷地区钢管拱桥首次管内混凝土顶升,同时提高了施工质量和速度,创造了良好的经济及社会效益,为高原同类拱桥的施工提供了可借鉴的范本,具有广阔的推广前景。