水下混凝土灌注桩断桩问题及处理技术

2022-03-15卢俊杰

卢俊杰

(广州市泰和混凝土有限公司,广东 广州 510450)

1 工程概况

该文以某高速铁路桥梁建设项目作为研究对象,着重对桥梁灌注桩基础施工技术进行研究。其中,5-P2号桩在进行水下混凝土浇筑的过程中,由于施工人员的操作不当,导致拔管的长度偏长,进而出现断桩现象。5-P2号桩桩顶的设计标高为2.5m,灌注桩桩底的标高设计为-67.9m,桩孔的孔径设计为1m,混凝土的强度标号设计为C35。在成孔以后使用超声波对成孔质量进行检测,检测结果显示,1-Pl0号桩局部存在离析现象,检测结果不合格。后经过取芯检测得出,6.0m~6.3m部分存在泥石夹层,该层的黏结力不是很理想,存在严重的离析现象。

2 水下混凝土灌注桩断桩原因

2.1 灌注桩5-P2夹泥断桩原因分析

根据GB51004—2015《建筑地基基础工程施工规范》可知,在灌注混凝土时,导管必须要埋设在混凝土内部,埋设的深度控制在2m~6m比较合适。当灌注桩利用导管完成混凝土浇筑时,导管埋入混凝土内部的深度过大或过小都不合适,如果导管埋设深厚过大,就可能会产生导管堵塞现象,但是导管埋深厚如果过小,就可能会出现翻浆现象。在浇筑5-P2桩基础部位的混凝土时,由于现场施工人员的操作不当,未有效地控制导管埋设深度,加之导管提升的速度比较快,促使导管埋设的深度比较小,大量的混凝土冲翻孔已经浇筑的混凝土,进而出现断桩现象。

该项目内的桥梁桩基础混凝土浇筑施工的导管是使用法兰盘进行连接,在导管运输至施工现场以后,现场管理人员严格按照现行规范对导管进行水密性、承压、试拼以及抗拉试验,在试验合格的情况下,在项目内使用导管。在浇筑5-P2桩基础部位的混凝土前,导管已经完成了15根灌注桩混凝土施工,在多次使用管道的过程中,由于频繁作业,法兰盘可能出现变形现象,使导管的严密性受到影响,同时在对5-P2桩基础进行施工前,施工人员更换了少部分的导管且并未对更换部位的导管进行试验,所以在实际浇筑混凝土时,可能导管接口部位出现漏浆现象,泥浆进入混凝土中,导致断桩现象出现。

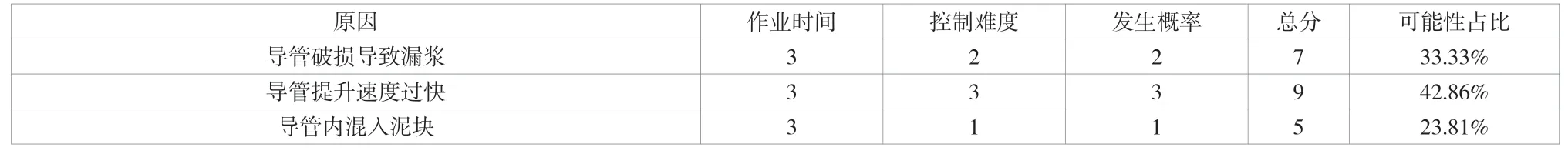

5-P2桩的桩径比较大,这就意味着需要使用大量的水下混凝土,为确保5-P2桩基础的质量,水下混凝土灌注需要较长的时间。结合项目施工的具体情况来看,5-P2桩基础是在夜间10点时开始灌注水下混凝土,由于夜间施工缺少照明设备,加之施工人员连续作业,身心疲惫,使下水混凝土灌注的过程中,地表的泥块混入混凝土中,从而出现断桩现象出现。该文将断桩原因的施工时间、控制难度以及发生概率的分值设置为1分、2分、3分。研究分析的结果可以参照表1中数据。

结合表1中信息来看,导致5-P2桩基础出现断桩的原因很可能是导管提升的速度过快,该原因发生的可能性为42.86%,其次是导管破损导致漏浆,该原因发生的可能性为33.33%,最后是导管内混入泥块,该原因发生的可能性为23.81%。由此可以得出,在灌注水下混凝土时,须先提前检查导管是否存在破损或是连接头不牢固的现象,在灌注的过程中,应该严格控制导管提升的速度,最后避免泥块进入导管中。

表1 桩基础5-P2断桩原因可能性大小评分表

2.2 灌注桩1-P10砂浆夹层断桩原因分析

1-Pl0桩基础的桩径设计为D1.2m,该桩基础是小直径桩,实际施工时,1-Pl0桩基础的长度为30.12m,由此可以计算出水下混凝土的用量大概为34m,水下混凝土灌注所需时间不会太长。该桩基础断层中存在砂浆夹层且断层的厚度比较大,最大厚度达到10cm,断桩并未贯穿整根桩,属于轻微型的断桩事故。1)混凝土供应不及时导致施工时间延长。施工员在灌注水下混凝土之前,已经对需要灌注的放量进行计算,并将计算后的混凝土方量报送给搅拌站。混凝土浇筑必须要一次成型,这意味着需要多辆混凝土搅拌车完成运输。但是混凝土搅拌站内的运输车辆有限,加之混凝土搅拌站距离施工现场比较远等很多原因,导致施工现场无法施工水下混凝土连续灌注,因混凝土灌注间隔的时间过长且已经灌注部分的混凝土存在了离析现象,在这种情况下出现了断桩事故。2)施工时正处于雨水时节,降雨量过大,雨水进入混凝土中,使混凝土出现离析现象。结合实际情况来看,由于施工时刚好下起了大雨,为了保证混凝土灌注的连续性,施工班组并未暂停施工,导致雨水进入混凝土内部且并未采取任何遮雨措施,在这种情况下,混凝土内的水含量增大,混凝土在导管中下落时出现离析现象,并出现砂浆断层。

结合以上分析可以发现,导致1-Pl0桩基础出现端桩事故的原因可能是混凝土供应不及时,也可能是受自然降雨影响。

3 断桩处理方法比选

3.1 桩基础内部置换法

这种方法是指使用机械设备或是人工凿除的方式进行施工,沿着灌注桩重心位置凿除混凝土,但是需要预留桩基础四周20cm~30cm厚的混凝土作为保护壁,确保桩基础附近的泥土进入灌注桩内部。

3.2 扁担桩法

这种施工方法是指在桩基础两侧重新灌注2根桩,将新灌注的2根桩与承台进行连接,保证三者形成一个整体,均匀受力。这种施工方法的效果比较显著。但是施工成本比较高且施工持续的时间比较长。

3.3 高压注浆法

这种处理方法是结合桩基础的直径以及断层的具体部位,使用钻机在断层钻孔,然后向孔内注浆,钻孔的深度至少深入断层以下1m,向钻孔内埋设注浆管,将高压水注入注浆管内,将断层部位的泥浆清理干净,注入水泥砂浆。

3.4 竖井置换法

这种处理方法是指在桩基础两侧设置钢护筒,钢护筒的中心点与桩基础的中心点应该在同一个垂线上,将扁担梁架设在钢护筒上,然后利用扁担梁将断层上侧的混凝土,在断层方向开挖竖向井,竖向井应该深入至端侧表面,人工将断层处的泥浆清理干净,再按照要求安装模板,浇筑混凝土,当混凝土的强度达到设计要求以后,才能够拆除模板,并将前期设置的竖向井作回填处理,最后将扁担梁拆除。

3.5 原位复桩法

这种处理方法是指利用冲击设备将出现断桩事故的桩基础整根清除,然后沿着原桩的位置重新灌注混凝土。

与其他处理方法相比,原位复桩法处理最彻底且处理的效果最好,但是这种处理方法比较复杂,处理的成本相对较高,通常情况下,只有在以上四种方法都不适用时,才会选择使用原位复桩法。

综上所述,在建设桥梁工程时,为了确保工程主体结构的稳定性与安全性,确保施工项目顺利如期竣工,降低建设成本,经过全面研究以后,施工单位决定使用高压注浆法对5-P2、1-P10灌注桩进行处理。

4 断桩处理措施

4.1 高压注浆法处理流程

高压注浆法的施工流程:钻孔作业→清理断层部位的泥浆→拌制水泥砂浆→注浆→处理效果检测。

4.2 钻孔并确定断层深度、范围及厚度

高压注浆法使用钻机完成钻孔作业,钻进由桩顶向下开钻,钻至断层以下1m位置即可,当钻进至指定部位以后,将断层表面的杂物清理干净。施工单位在使用高压注浆法对断桩进行处理时,必须要保证断层部位清理干净。

结合前期取芯检测结果来看,夹泥最严重的取芯样品时基准孔,钻孔的角度为60°,钻孔沿着灌注桩按照梅花状进行布设,孔径设计为80mm。钻孔过程中应该避开钢筋笼的位置,确保钢筋笼的质量不会受到影响。

该建设项目中出现的2根断桩的钻孔中心距技术参数:①5-P2断桩的钻孔中心距确定为600mm;②1-P10断桩的桩径的钻孔中心距确定为300mm。

钻孔中心距的确定是参照以下标准:①借鉴其他类似工程项目的成功经验。②当钻孔的数量越多时,桩身的整体性就越强,相应的其对灌注桩的质量影响也就越大,所以应减少钻孔的数量。③确认冲洗设备规格选择,事先检测冲洗设备清晰的有效半径,根据检测结果,冲洗设备选择的原则以清洗有效半径相互重叠作为依据。

此外,由于该断桩的桩径比较小,如果使用大孔距,就意味着钻孔的数量减少,当钻孔数量减少时,那么施工人员就无法精准地掌握断层的具体范围。

对钻孔取出的芯样进行检测,如果芯样含有泥土或是砂浆,那么应该继续钻孔;如果芯样完好,那么可以终止钻孔。

当钻孔作业完成以后,对所有的芯样进行全面分析,由此可以掌握断层具体情况,从而全面掌握断层的深度与覆盖范围,并在此基础上将其作为后期处理断桩的依据,以确保断桩处理的效果,如图1所示。

结合上文中所提到的布孔原则来看,5-P2总计需要设置11个钻孔,钻孔的具体情况可以参照图1中信息所示。结合钻孔取出来的芯样分析得出,5-P2断桩的断层是以斜向分布的,断层并未贯穿整根桩,断桩部位位于灌注桩的中间部位,断层的厚度不是很大,主要是分布于深度9.94m~10.18m处。

图1 断桩5-P2钻孔情况示意图(单位:mm)

结合断桩1-P10的芯样检测结果来看,断层是以斜向分布的,断层并未贯穿整根桩,断层有可能出现在灌注桩的边缘部位,断层的厚度比较小,大致分布在深度7.05m~7.58m处。

4.3 气举法清孔

通过高压水泵向钻孔中注入清水,将断层内的泥块或砂浆等杂物冲碎,然后再注入压缩空气,在孔内制造负压,提高清孔效率,将冲碎的泥块或砂浆等杂物完全清理干净,使后续注入的水泥浆液与断层上下桩身表面能完全结合,保证注浆的饱满度,确保处理效果。该桥梁工程断桩处理气举法清孔工序具体操作如下:1)钻机的钻头部位装置高压喷头,将钻杆逐一连接以后,插入断层的中间部位,钻杆连接点应该缠绕麻絮,以保证钻杆连接密实,不会出现漏浆现象。2)喷头插入至基准孔内,结合钻孔芯样的结果确定断层的深度以后,则可以暂停钻孔。而后将空压机管深入至孔底。3)将钻杆顶部与高压水泵进行连接,连接点必须足够牢固。4)开启地质钻机,钻机会带动钻管运行,钻杆运行的速度保持在8r/min~10r/min,然后启动水泵、空压机,开始向钻杆内部注入清水与空气,以保证钻杆内部的水压控制在24MPa~30MPa,从而确保喷头就可以实现高压喷射流,高强度的压力断层内的杂物清理干净;同时,高压空气会将击碎的碎块冲出钻孔外部。5)施工人员严格的控制钻机,缓慢将钻杆下放至孔内,钻杆移动的速度控制在8cm/min~10cm/min,移动的极限范围控制在断层上下0.5m以内,在特殊情况下可以适当扩大钻杆移动的范围。6)现场管理人员实时监测钻孔部位的出水情况,并做好详细的监测记录,将流水的钻孔进行标记。7)当所有的钻孔流出水的达到合格标准以后,继续冲洗2h,以确保断层部位的杂物冲洗干净。8)在断层清理干净以后,钻机设备移动至下一个钻孔进行清孔作业。

4.4 高压注浆

高压注浆是将配置的水泥浆注入断层及钻孔中,使水泥浆充满整个断层及钻孔,置换断层内的泥块或砂浆等杂物,确保处理后的桩身承载力。1)将清孔作业过程中的连通的钻孔排列在同一个处理组中,在连通口部位装置φ80mm的三通管头,三通管的管头插入连通孔内部40cm,管壁与孔壁之间产生缝隙使用麻絮进行封堵。3)将钻杆作为注浆管,钻杆插入注浆孔以内,灌注的过程中不断加设延长部位的管节。4)将钻杆顶部的接头与注浆泵连接。为提高注浆作业的效率,施工单位选择使用BW250/10型高压注浆泵,储浆罐中装置搅拌器,避免泥浆出现固结。5)注浆。启动注浆泵,将1.6的水泥浆注入灌注孔内,将断层内的积水排除,确保水泥浆渗透至断层中的细小缝隙中。为保证水泥浆注入孔内以后充分扩散,施工人员应该协调操作,持续压一段时间,然后适当暂停作业,避免水泥浆扩散不充分。当注浆孔开始向外溢出水泥浆时且水泥浆比重检测达到1.6时,则可以换用2.0水泥浆。当向外溢出水泥浆比重检测达到2.0时,则可以停止灌注水泥浆。6)使用螺旋盖帽将三通管头部的管口作密封处理,并关闭所有的出浆口部位的控制阀。7)闷浆。将注浆孔部位的三通管口与注浆泵进行连接,打开控制阀门,启动注浆泵,并向泵水注入2.0比重的水泥浆,增加注浆泵的注浆压力,当压力提升至1.2MPa时,则可以暂停注浆,当注浆压力降低以后,在此将注浆压力提升至1.2MPa,多次反复操作至无法压浆,当稳定5min以后,压力保持在0.8MPa时,则可以停止注浆,并将注浆孔的控制阀门关闭。8)注浆完成后,移动注浆设备,开始对下一个钻孔进行注浆作业。对两个或是多个孔相连接的钻孔都可以使用以上操作进行处理。对单一性钻孔来说,注浆孔与出浆孔使用一个,具体的处理方法如上文所述。

4.5 复检,验证处理效果

当注浆处理完成以后,为了检测断桩处理的效果,应该在断层范围以内进行取芯,观察取出来的芯样的具体情况。结合水泥浆与原桩混凝土之间的黏接状况,并对断层部位处理以后的注浆体进行抗压试验,以判断该部位是否能够达到设计要求。

5 结语

综上所述,断桩现象是灌注桩施工过程中最常见的质量问题之一,同时断桩现象也是一种比较严重的施工质量缺陷,断桩处理的成效对整个项目有重大的影响。在处理大直径灌注桩的断桩事故时,应该结合施工现场的实际情况确定施工方案,基于此,编制科学合理的施工方案,以此来保证断桩事故处理的效果。