铝合金微弧氧化表面LDH的制备与性能研究

2022-03-12张丽娜窦宝捷苏正良林修洲

杨 含 张丽娜 窦宝捷,2 苏正良 林修洲,2

(1.四川轻化工大学材料科学与工程学院, 四川自贡,643000; 2.材料腐蚀与防护四川省重点实验室, 四川自贡,643000; 3.中国民用航空局第二研究所,四川成都,610041)

微弧氧化(Micro-arc oxidation, MAO)作为一种新型表面处理技术,在铝合金表面处理上得到了广泛的应用[1]。虽然微弧氧化膜层具有结合力强、耐磨性好等优点,但微弧氧化膜同时具备微孔、微裂纹等缺陷。在铝合金服役过程中,腐蚀介质可以通过微孔和裂纹穿透涂层并渗透到材料基体界面,引起基体材料发生腐蚀[2]。近年来,学者们对此进行大量研究,发现微弧氧化后处理封孔能明显改善微弧氧化涂层缺陷,提高膜层的耐蚀性[3]。

1 实验部分

1.1 实验材料和处理

实验样品是2024铝合金,尺寸为35 mm×21 mm×5 mm,主要化学组成成分为:Zn≤0.25%、Ti≤0.15%、Mg≤0.05%、Cr≤0.15、Al余量。实验前,先将2024铝合金依次用180#、600#、1000#、2000#的干湿两用砂纸对铝试样逐级打磨,使试样表面平整光滑,丙酮洗涤试样后,冷风吹干备用。

1.2 微弧氧化涂层制备

电解液由12 g/L Na2SiO3、5 g/L KOH组成,以2024铝合金为阳极,石墨电极为阴极。设定电流密度为6 A/dm2,氧化时间10 min。微弧氧化过程结束后,取出试样(MAO),用去离子水冲洗后冷风吹干备用。

1.3 MAO/LDH-NO涂层的制备

分别称取定量的NH4NO3和Zn(NO3)2,溶于定量的去离子水,定容至400mL。再用氨水调节pH值后放入80°C恒温水浴锅,待温度上升至80°C时,放入试样反应24 h,反应结束后,取出试样,待试样冷却后用去离子水冲洗晾干,得到表面生长硝酸根型LDH的微弧氧化涂层(MAO-LDH-NO)。

1.4 MAO/LDH-VO涂层的制备

称取定量的NaVO3溶于定量的去离子水中,定容至200mL,用NaOH调节pH值后。将MAO-LDH-NO试样置于溶液中,在50°C下反应2 h,反应结束后,取出试样,待试样冷却后用去离子水冲洗晾干,得到VO3-插层的MAO-LDH涂层(MAO-LDH-VO)。

1.5 涂层的性能表征

采用扫描电镜(SEM)和能谱仪对涂层结构以及元素分布进行分析;采用X射线衍射仪(XRD)和傅里叶红外光谱(FT-IR)对涂层成分进行分析;利用CHI600E电化学工作站分析了样品在腐蚀介质为3.5wt.% NaCl溶液时的电化学阻抗谱和极化曲线。

2 结果与讨论

2.1 MAO-LDH涂层的性能表征

2.1.1 MAO-LDH涂层的扫描电镜及能谱分析

图1是MAO膜层、MAO-LDH-NO膜层和MAO-LDH-VO膜层的扫描电镜图。如图1(a)和图1(b)所示,MAO涂层表面凹凸不平,具有微弧氧化涂层特有的“火山喷射口”状特征,部分区域有微裂纹存在。图1(c)和图1(d)是MAO-LDH-NO膜层的电镜图,与MAO涂层相比,MAO-LDH-NO膜层表面覆盖一层纳米、微米级片层结构的LDH,看不见微弧氧化涂层的微孔以及微裂纹。图1(e)和图1(f)为MAO-LDH-VO膜层的扫描电镜图,与MAO-LDH-NO膜层相比,经过VO3-负载后的LDH更加致密,片层尺寸变小,微弧氧化膜层上的微孔基本上被LDH封闭。

图1 MAO膜层、MAO-LDH-NO膜层和MAO-LDH-VO膜层的SEM图

MAO-LDH-NO膜层与MAO-LDH-VO膜层A,B区域的能谱分析如表1所示。与MAO-LDH-NO膜层相比,MAO-LDH-VO膜层中N的含量降低,V元素的含量增加;表明VO3-成功插层到LDH中,而N元素含量减少可能是MAO-LDH-NO膜层在离子插层过程中NO3-与VO3-发生了离子交换,但少量存在的N元素意味这种离子交换过程并不彻底。

表1 MAO-LDH-NO膜层和MAO-LDH-VO膜层的EDS

2.1.2 MAO-LDH涂层的X射线衍射分析

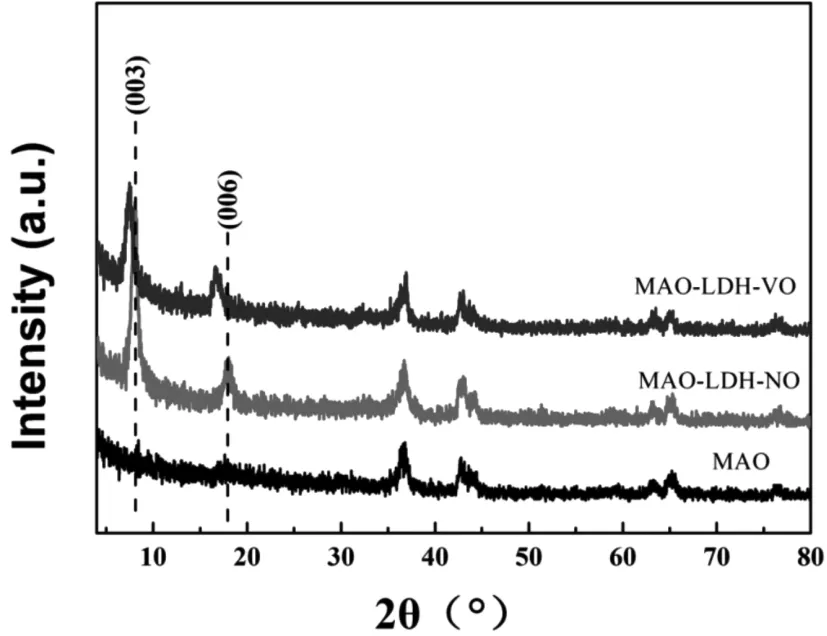

图2为样品的的XRD图,图中MAO-LDH-NO膜层和MAO-LDH-VO膜层出现了(003)和(006)LDH的特征晶面衍射峰,证明了MAO膜层上的片层状物质确实为LDH。MAO-LDH-VO膜层的特征晶面衍射峰发生了明显的左移。结合布拉格方程可知,2θ的减小,是由晶面间距增大导致的,表明VO3-替换后的LDH晶面间距有所增大。

图2 MAO膜层、MAO-LDH-NO膜层和MAO-LDH-VO膜层的XRD图谱

2.2 MAO-LDH涂层的耐蚀性能研究

为研究复合膜层的耐蚀性,对样品进行电化学阻抗谱以及动电极电位极化曲线测试,图3为各样品电化学阻抗谱。如图3(a)所示,拟合电路满足三个时间常数,从图3(a)Nyquist图可以看出,MAO-LDH-VO膜层的容抗弧半径远远大于MAO膜层和MAO-LDH-NO膜层,约为2 MΩ·cm2,而MAO-LDH-NO膜层的容抗弧半径高于MAO膜层,表明MAO-LDH-VO膜层耐蚀性最好,其次便是MAO-LDH-NO膜层。从图3(b)Bode图中可以看出, MAO-LDH-VO膜层的低频模值是明显高于MAO膜层和MAO-LDH-NO膜层,超过106Ω·cm2,而MAO-LDH-NO膜层低频阻抗模值比MAO膜层高,低频阻抗模值越高意味着耐蚀性越好,此结果与Nyquist图中结果一致。这表明不同阴离子形成不同LDH对MAO膜层的修复效存在差异,具有缓蚀性的阴离子插层到LDH中能较大提升MAO-LDH复合涂层的耐蚀性。

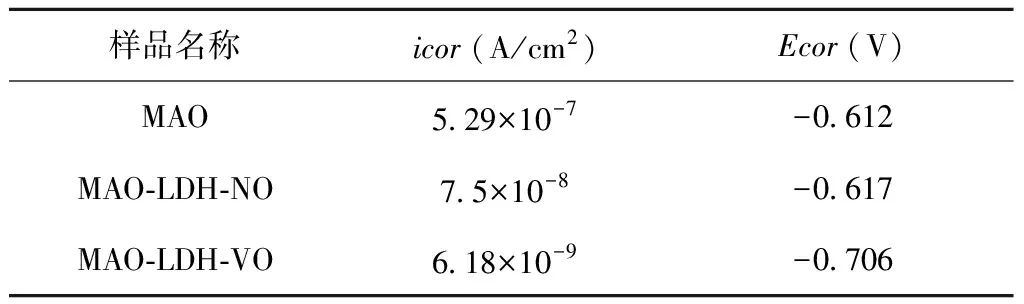

图4和表2分别是MAO膜层、MAO-LDH-NO膜层和MAO-LDH-VO膜层的动电位极化曲线及其拟合数据。图4中MAO-LDH-NO膜层的阴极反应和阳极反应程度较MAO膜层有明显减弱,腐蚀电流密度(icor)减小将近一个数量级为7.5×10-8A/cm2,腐蚀电位(Ecor)略有正移与MAO涂层差距不大,说明LDH的生长有利于膜层耐蚀能力的提高,而MAO-LDH-VO膜层与MAO膜层相比,icor减小两个数量级为6.18×10-9A/cm2。这一结果表明VO3-插层LDH不仅能够改变LDH的形貌及组织结构,而且可以进一步提高MAO膜层的耐蚀性能。

(a) Nyquist图

(b) Bode图图3 MAO膜层、MAO-LDH-NO膜层和MAO-LDH-VO膜层的Nyquist和Bode图

图4 MAO膜层、MAO-LDH-NO膜层和MAO-LDH-VO膜层的Tafel极化曲线

表2 MAO膜层、MAO-LDH-NO膜层和MAO-LDH-VO膜层的Tafel极化曲线拟合数据表

3 结论

本研究采用原位生长法在微弧氧化涂层上生长硝酸根型以及偏钒酸根型LDH对微弧氧化涂层缺陷进行修复,研究了不同结构的LDH对微弧氧化涂层耐蚀性的影响,可以得出以下结论:

(1)MAO表面LDH原位生长能够对膜层表面的微孔及微裂纹等结构缺陷进行较好的封闭,能有效改善MAO膜层的耐蚀性能。

(2)LDH具有较好的离子交换功能,VO3-可以与LDH层间阴离子VO3-进行离子交换,能够进一步提高MAO膜层的耐蚀性能。