皮带机托辊故障异响监测及故障点定位技术研究与应用

2022-03-12华守彤张闻中唐玮骏

华守彤,张闻中,陈 逸,唐玮骏

(华能国际电力股份有限公司上海石洞口第二电厂,上海 201100)

0 引言

皮带机的类型多样、结构简单,常见的类型包括固定式和移动式两种。皮带机通过环绕驱动滚筒和改向滚筒的输送带,将物料从一端传递到另一端。目前的皮带机被广泛应用到矿山开采、物品装卸等工作当中。但受较大工作量和使用时间长久等因素影响,皮带机托辊轴承会因为劣化而产生异响,此时托辊轴承在工作状态下温度升高,高温引发托辊进一步劣化,最终导致托辊完全抱死。这种情况导致托辊与皮带之间的摩擦力增大,工作状态下的托辊与皮带之间摩擦生热,若不及时检测严重时会引发火灾[1]。传统技术通过仿真的模式模拟皮带机工作状态,根据模拟结果多以人工排查的方式检测皮带机托辊工作[2]。这种方法早期获取异常数据的能力较弱,很难定位到准确的故障位置,针对这一问题基于PLC和红外技术研究全新的皮带机托辊故障异响监测及故障点定位技术。PLC通过逻辑运算获取及时性数据,该技术具有功能性强、适应性强以及抗干扰能量强等优点;红外技术通过红外辐射可以对近距离、远距离的事物进行扫描,通过红外热像仪或红外摄像机等硬件获取与生成红外图像。结合上述两种技术,开始研究托辊故障异响监测与定位。

1 皮带机托辊故障异响监测及故障点定位技术

1.1 巡检机器人监测托辊温度

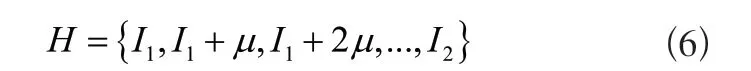

选择一个装载红外热成像仪的巡检机器人,要求该机器人在复杂的操作环境中,具有稳定行走、爬坡、自适应行进以及停机自锁等功能。要求选择的巡检机器人可以自主行走,行进速度为0.2m/s、爬坡极限超过15°。为了方便监测与保障皮带机的安全运行,在皮带机的上方设计行走轨道,将选择的巡检机器人以吊挂式的方式装入轨道,在吊挂行走过程中实现对皮带机的全方位数据监测,巡检机器人的监测方式如图1所示。

图1 巡检机器人监测方式

稳定行走是实现往复式巡检监测的重要前提,该元素

式中:Pai表示导向辅助轮弹簧的压力;pbi表示每个行走轮的阻力。巡检机器人按照上述条件在吊轨上行走,利用传感器采集轴承信号。当皮带机托辊发生异响时,根据轴承信号的特殊性,利用IEFEA算法(信息熵特征提取算法)提取滚动轴承声学信号特征[3]。该算法利用随机变量Z描述皮带机托辊的状态特性,由于随机变量是一个有限的值,所以对应独立的随机变量zn,通过下式确定随机变量Z的信息熵:直接影响机器人对监测数据的采集,最终影响定位结果。结合机器人水平行走时的阻力、行走过程中走轮的支持力以及自身重力,设置控制巡检机器稳定行走不偏离吊轨的条件:

式中:zi是n个独立随机变量中的第i个变量;s(zi)表示随机变量的概率分布。通过上述方法从采集的信号中提取滚动轴承的信号特征,监测该状态下的托辊温度数据。托辊故障异响是托辊轴承状态劣化导致的,这一故障会使皮带机托辊产生高频嘶鸣,影响温度信号的监测精度,所以在监测托辊运行状态时,需要根据噪声信号频谱分析噪声信号频率。将信息熵以傅里叶变换的方法将时域信号转换至频率域,输出对应的频率成分,从而描述托辊故障异响状态下的温度信号特征。时域信号的频谱为:

式中:N表示采样点数量;n表示采样次数;Δt表示采样间隔。傅里叶变换以不同尺度分析获得的监测信号,获取信号的全貌,通过不同频段的滤波处理得到变换至频率域的信号。变换尺度的计算公式为:

式中:f(z)表示变换尺度;f(2t-i)表示尺度系数。通过上述公式实现对监测信号的变换,得到完整的托辊温度信号。

1.2 搜索监测信号谱峰选定谱峰参数

轴承与传感器的频率共振造成托辊故障异响,经傅里叶变换后去除了高频嘶鸣噪声,但实际上还会残留故障频率谐频成分,这些成分被皮带机本身的运行振动掩盖,所以会存在谐频分量混叠的现象,影响对温度异常位置的定位,所以利用一种频谱搜索的方式进行故障点位置搜索。频率分量的功率幅值,描述了托辊故障信号的频谱结构,假设频谱中存在三个频率分量,分别为I(k-1)、I(k)以及I(k+1)。当对应频谱局部峰值存在L(k)>L(k-1)且L(k)>L(k+1)的条件时,可以在频谱中获得大量的局部峰值。由于故障频率谐频成分的影响,这些局部峰值之间存在一定差异,所以去除其中的极小峰值,实现一定程度上的噪声抑制,抑制条件为:

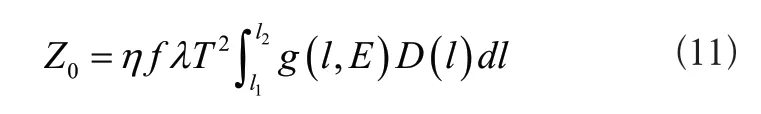

式中:c表示频谱幅值的平均移动值、ψ表示需要保留的谱峰的峰值数量[4]。按照上述条件搜索监测信号谱峰后,设置托辊故障轴承的频率在I1和I2之间,设置频率栅格为:

式中:μ表示频率栅格分辨率。根据上述公式可知频率I1和I2的差值与频率栅格分辨率加1的比值为频率成分总数,所以假设频谱中第k个频率分量I(k)处搜索获得的谱峰为L(k),当频率分量I(k)与式(6)的比值为正整数时,可以证明投影到频率栅格H上的谱峰信息的随机频率分量。为了解析频谱结构,设置投影到频率栅格H上,第i个频率分量的谱峰数量和谱峰能量分别为Ui和W(i),通过下列公式得到上述两个谱峰参数:

式中:I`(k)是频率分量I(k)的投影结果。当托辊轴承异响频率是频率栅格的整数倍时,此时可通过上述公式确定明显的峰值,公式为:

式中:α表示谐频分量;q表示信号频率;H(i)表示频率栅格H在第i个频率分量处的投影区域;表示取整;r(i,j)表示第i个频率分量、第j个谐频分量的取整结果。通过上述过程搜索得到的监测信号频谱谱峰,通过投影构建频谱结构,利用谱峰数量与谱峰能量两个参数获取故障范围。在故障范围内进行托辊故障筛查,通过控制与自适应技术进行故障点定位。

1.3 基于PLC与红外技术定位故障点

PLC(可编程逻辑控制器)作为一种自适应能力较高的控制技术,在辅助定位过程中,可以通过A/D转换模块将谱峰搜索结果转换后发送给CPU进行电流分析,当皮带机的拉线开关等位置串入电阻值时,利用PLC检测信号频率的大小,确定异常反复出现的位置。已知振荡电路参数决定了其输出频率,二者之间存在如下所示的关系:

式中:A表示电容;R1、R2分别表示正常电阻和串入电阻。根据上述关系与式(8)的取整结果,结合皮带机托辊轴承摩擦生热程度,缩小目标所在范围。假设摩擦产生的热量为E,则热传递范围的计算公式为:

式中:η表示红外相机拍摄焦距;λ表示辐射发射率;T表示监测周期;l1、l2表示红外射线的波长范围;g(l,E)表示热辐射与波长关系;D(l)表示红外相机光谱响应结果[5]。利用红外技术可以获取每个像素点电压与温度的关系,通过直接观察即可找到故障点位置,实现对皮带机异响故障的定位。

2 应用测试与结果分析

2.1 测试准备

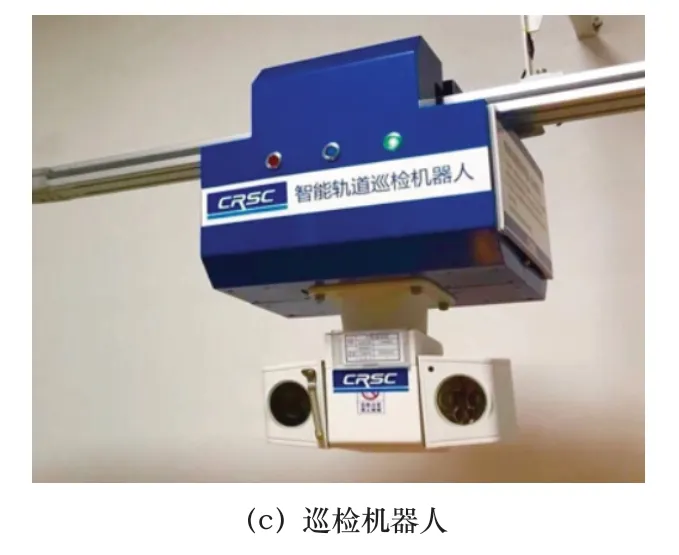

为验证研究方法的实际应用效果,设计皮带机托辊故障异响监测及故障点定位实验,选择6个皮带机作为测试对象,分别记为A、B、C、D、E、F,其中皮带机A的第6个托辊、皮带机E的第3个托辊存在异响。两个皮带机如图2(a)、图2(b)所示。将所有皮带机放置在实验室的宽敞位置处,在皮带机的侧面安装龙门架和机器人行走轨道。选定巡检机器人,如图2(c)所示。将巡检机器人悬挂在轨道上,利用直流减速电机控制机器人的上部行走结构行进速度,利用下部的传感器、红外摄像头等硬件进行信号采集与监测。

图2 实验环境

根据该机器人的出厂证书可知,其单次续航时间为8h,行进速度在0.1~0.5m/s,爬坡极限为20°,满足此次研究要求。根据图1设计的监测方式,将巡检机器人装入行走轨道,搭建硬件测试环境。将巡检机器人与计算机进行网络连接,登录皮巡检机器人监测系统,利用系统显示界面连接机器人、启动监控程序、设置机器人行进速度,并展示实时监测画面,如图3所示。

图3 巡检机器人监测系统显示界面

通过上述界面可以直接观察皮带机的工作情况,并获取托辊的温度曲线。当温度曲线异常时,预警信息模块迅速预警,通过红色指示灯提示托辊故障,若温度曲线无异常,则会亮起白灯。为了保证测试结果具有可靠性,需要测试实验环境是否能够稳定运行,试运行皮带机与巡检机器人。该过程中确认编号为A、E的两组皮带机分别运行5min和9min后存在异响。检查巡检机器人是否可以在悬挂轨道上运行顺畅、是否与计算机建立有效连接,是否能够输出有效数据,测试无问题后进入正式测试。

2.2 结果分析

按照先后顺序,本文方法利用巡检机器人分别获取6组皮带机的托辊运行信号。当皮带机托辊故障异响发生时,巡检机器人监测系统的温度监测曲线发生剧烈变化,结果如图4所示。

根据图4显示的监测结果可知,皮带机A和E的温度信号发生巨变,这一结果与实际相符。根据监测信号进行谱峰搜索,并选定谱峰数量与谱峰能量两个参数,利用PLC与红外技术定位故障位置,结果如图5所示。

图4 温度监测信号

图5 红外定位结果

根据上述红外定位结果可直接看出,皮带机A和E两个测试对象均有1处托辊过热现象。统计6组测试对象的数据,如表1所示。

表1 多轮测试结果

根据温度监测结果与红外定位结果可知,研究的方法可以准确监测皮带机托辊异响时的温度变化信号,并根据这一结果快速定位故障点位置,给出皮带机和托辊在工作状态下的温度差异,实现对故障问题的精准监测与定位。

3 结语

此次研究的皮带机托辊故障监测与定位技术,融合了PLC与红外技术,增强了监测与定位的自适应性与同步性,为获取更加准确的定位结果提供了更加可靠的技术支持。但此次研究存在两点不足之处:第一,研究的监测与定位技术与传统技术不同,通过可视化的方式直观获取定位结果,所以在研究成本上要高于传统方法;第二,研究的技术是针对托辊故障异响提出的,当托辊没有出现异响时,可能会影响故障点的定位精度,所以这种情况下的定位还有待验证。今后可以设置发出异响与无异响两种测试条件,讨论与分析本文技术的应用效果,针对其中的不合理问题进行调整与优化。