基于机器视觉的机械手夹持角自动化控制系统

2022-03-12吴德刚赵利平陈乾辉

吴德刚,赵利平,陈乾辉

(商丘工学院机械工程学院,商丘 476000)

0 引言

机械手是一种可编程的机械手臂结构,具有与人体手臂相似的应用能力,既可以作为独立的机构原件,也能够作为复杂机器人的一部分且大多数机械手都必须在连接关节的作用下,才能完成旋转、搬运、夹持等执行动作。从宏观层面来看,如果机械结构能抓住一个物体,并可以在维持抓取状态的情况下,对该物体进行传递,那么就可以将这类型机械结构称为机械手。

机器视觉作为人工智能领域的一个分支研究方向,能够模拟人眼功能,判别并测量机械结构的内部状态,并可以在关联应用技术的作用下,将摄取到的目标信息转化成图像信号的输出形式,经由专用导线,反馈给核心处理主机[1]。近年来,机器视觉技术快速发展,使得精密机械元件的加工成为了可能,特别是具有稳定夹持能力的机械手结构更是成为了主流设计对象。但现有技术水平并不能完全精准控制机械手夹持角的变化形态,其表现在元件到达预设位置所需消耗时长较长、关键行为角度变化量较大等多个方面,基于上述背景,针对基于机器视觉的机械手夹持角自动化控制系统展开研究。

1 机械手夹持角自动化控制系统的硬件结构设计

机械手夹持角自动化控制系统的硬件应用结构由夹持器机械元件、角位置传感器、拉压力控制结构三部分共同组成,具体设计方法如下。

1.1 夹持器机械元件

夹持器机械元件作为机械手夹持角自动化控制系统中的核心执行结构,采用双旋杠杆的工作原理,同时具有磨损程度低、传动精度高等多项应用优点,其结构形式相对简单,在完成物理作用力传导的过程中,几乎不会产生任何的噪声,而且还能够较好维持传感器与供应电机之间的电量平衡配比关系。夹持器末端的传感器元件可以联合平行二指结构,对机械手所感应到的物理作用力进行传导处理,并可控制螺母组的连接紧密度,从而使得机架组织能够稳定支撑整个夹持器机械元件,从而使得应用电机可以在电机卡槽中,为整个自动化控制系统提供足量的传输电压与电流。详细结构如图1所示。滚珠轴承能够调节滑块与导轨之间的滑动摩擦力表现强度,一般来说,为使机械手夹持角扩张数值水平保持稳定,水平与竖直方向上的滑动摩擦力数值比应尽可能接近1:1。

图1 夹持器机械元件示意图

在机械手夹持角自动化控制系统中,平行二指结构的闭合速度始终与动力脉冲波的传输速度保持正比关系,因此,动力脉冲的传输速度越快,夹持器匹配电机的物理转速也就越快。

1.2 角位置传感器

机械手夹持角自动化控制系统中角位置传感器的功能是采集夹持器机械元件的偏转角数值,并将这种角度偏转关系直接映射到活动手结构当中,从而控制活动手完成开合指令,因此该类型传感器的行为性能对于机械手夹持角自动化控制系统的影响能力极强[2]。在实际应用过程中,为更好适应机器视觉原理的表现需求,角位置传感器选型多为E40S6-L-5型元件(如图2所示),其前端为一个电量探头结构,可深入夹持器机械元件的电机输出端接口当中,并从中提取大量的电量信号,以供角位置传感器的自由支配与利用。

图2 E40S6-L-5型角位置传感器

考虑机器视觉理论的影响,可认为角位置传感器分辨率指标的选取,遵循脉冲单位必须与角度变化量完全对应的原则。

1.3 拉压力控制结构

拉压力控制结构可用来检测机械手装置末端所承担的拉压力水平,作为夹持角自动化控制系统的必要组成部件,该类型物理结构的连接形式必须随着角位置传感器感应能力的改变的不断变化,并最终对物理力学行为信号进行汇总处理。具体的元件结构性能参数如表1所示。

表1 拉压力控制结构的性能参数

为适应不同的机械手夹持角变换需求,拉压力控制结构、角位置传感器、夹持器机械元件三类应用结构总是保持完全一致的连接状态。

2 基于机器视觉的夹持力控制

遵循机器视觉理论,按照抓取图像预处理、力控制切换、运动控制函数建立的执行流程,完成针对机械手的夹持力分析,再联合相关硬件设备结构,实现机械手夹持角自动化控制系统的顺利应用。

2.1 抓取图像预处理

为准确监控机械手夹持角的变化情况,应设置多个触发器相机对元件结构的运动行为进行采集,由于误差角等其他外界因素的干扰,所以极易使一些无用信息混杂在原始采集图像中,此时就要针对已抓取到的图像信息进行预处理,而对于这些信息参量的分辨与筛选则应参考机器视觉理论[3]。

在机器视觉理论中,任何一个机械手夹持角变动行为都可被看作一个信号向量。设a表示机械手夹持角的初始数值,sina、cosa分别表示该角度的正弦与余弦数值,Δy表示机械臂结构在Y轴上的投影长度,Δx表示机械臂结构在X轴上的投影长度,→q 表示机械手运动行为图像中的夹持角变动法向量。联立上述物理量,可将基于机器视觉的抓取图像预处理表达公式定义为:

在考虑机器视觉原理的情况下,任何微小的夹持角变动行为都有可能导致抓取图像出现明显变化,因此在实施图像预处理的过程中,必须针对机械手元件的行为与运动方式进行仔细分析。

式中,c 是常数, 取 c=6.0, 其子小波为 ψa,b (x)=以此作为为基本小波,具有波动性和衰减性。

2.2 力控制切换条件

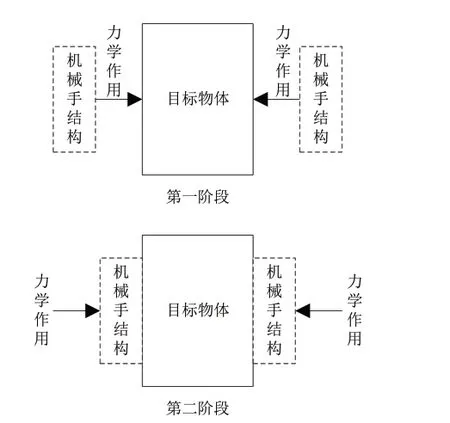

力控制切换也叫力学控制作用切换,主要由图3所示的两个行为阶段共同组成。

图3 机械手夹持角力控制切换的行为阶段

1)第一阶段:对于机械手夹持角自动化控制系统而言,在力控制切断的第一执行阶段中,力学作用总是由机械手结构指向目标物体,若所抓取到的力学图像不会发生改变(抓取行为遵循机器视觉理论),则可认为所施加物理力学作用的强度越大,机械手元件与目标物体之间的摩擦力数值也就越大,此时角位置传感器所采集到的夹持角物理数值也就越大。

2)第二阶段:在力控制切断的第一执行阶段中,力学作用总是施加在机械手结构外侧[4]。因此,在考虑机械手元件与目标物体之间的摩擦力数值时,必须将机械手结构的自身物理重量考虑在内。

设f1、f2表示两个不同的摩擦力取值条件,表示f1与f2的物理平均值,β表示基于机器视觉理论的机械手运动图像抓取频度,表示单次抓取过程中的夹持角运动变化权限,i表示力学作用的初始施加强度,G表示机械手结构的自身物理重量。在上述物理量的支持下,联立公式(1),可将基于机器视觉的自动化控制系统力控制切换条件表示为:

由于机械手夹持角所处的数值区间范围并不完全固定,所以自动化控制系统的力控制切换条件必须具备较强的适应性能力。

2.3 运动控制函数

在机器视觉理论作用下,运动控制函数能够直接约束机械手夹持角的数值变化情况,对于自动化控制系统来说,由于所抓取图像中包含了大量的非固定节点组织,且受到力控制切换条件的影响,节点与节点之间的力学作用形式也并不唯一[5]。所谓运动控制函数是将夹持角数值变化状态完全考虑在内的机械手控制执行指令,在已知机器视觉理论为唯一控制标准的情况下,可认为机械手元件的动作范围越广,所建立函数的实际控制能力也就越强。

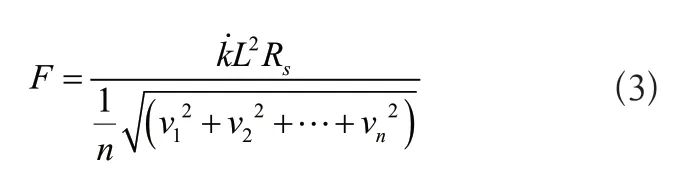

设v1、v2、…、vn表示n个不同的机械手夹持角数值定义项指标,·k 表示基于机器视觉理论的机械手元件运动特征值,Rs表示控制权限为s时的机械手元件行为指征。在上述物理量的支持下,联立公式(2),可将运动控制函数表示为:

3 实例分析

选取如图4所示的机械手结构作为实验对象。首先,利用基于机器视觉的自动化应用系统对机械手元件进行控制,所得数据指标作为实验组变量;其次,利用双闭环应用系统对机械手元件进行控制,所得数据指标作为对照组变量;然后,分别将实验组、对照组变量与理想数值进行对比;最后,总结实验组、对照组控制系统的应用规律。

图4 实验用机械手结构

机械手元件到达预设位置所需的消耗时长,能够反映夹持角所表现出来的行为状态,一般来说,机械手元件到达预设位置所需的消耗时间越长,则表示夹持角所表现出来的数值水平越大,此时系统主机对于机械手元件的控制能力相对较弱;反之,若机械手元件到达预设位置所需的消耗时间越短,则表示夹持角所表现出来的数值水平越小,此时系统主机对于机械手元件的控制能力相对较强。

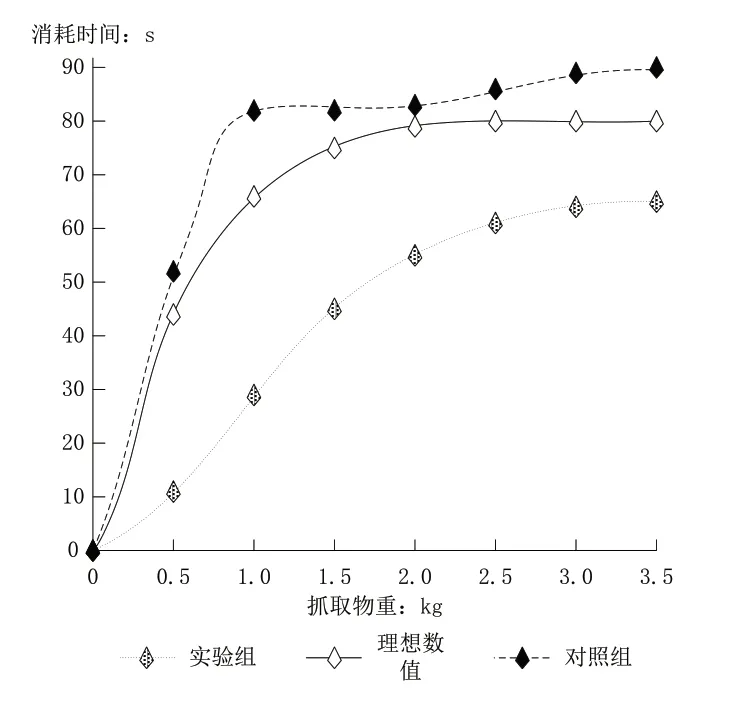

下图反映了当电机驱动速度取值分别为2000PPS、4000PPS、6000PPS时,实验组、对照组机械手元件到达预设位置所需的消耗时长,及其与理想时长的数值对比情况。

分析图5可知,当电机驱动速度等于2000PPS时,机械手元件到达预设位置所需消耗时长的理想曲线呈现出先上升、再稳定、然后上升、最后再次稳定的数值变化状态,其全局最大值达到了30.02s;机械手元件到达预设位置所需消耗时长的实验组曲线变化趋势基本与理想曲线保持一致,整个实验过程中,其全局最大值达到了26.08s,与理想极大值相比,下降了3.94s;机械手元件到达预设位置所需消耗时长的对照组曲线则始终呈现不断增大的数值变化趋势,整个实验过程中,其全局最大值达到了42.63s,与理想极大值相比,上升了12.61s,远高于实验组数值水平。

图5 消耗时间变化曲线(电机驱动速度等于2000PPS)

分析图6可知,当电机驱动速度等于4000PPS时,机械手元件到达预设位置所需消耗时长的理想曲线、实验组曲线、对照组曲线均呈现持续上升的数值变化状态,但明显对照组曲线的均值水平较高、实验组曲线的均值水平较低。整个实验过程中,实验组最大值49.98s与对照组最大值75.01s相比,下降了25.03s。

图6 消耗时间变化曲线(电机驱动速度等于4000PPS)

分析图7可知,当电机驱动速度等于6000PPS时,机械手元件到达预设位置所需消耗时长的实验组曲线、理想曲线均保持先上升、然后逐渐趋于稳定的数值变化趋势,整个实验过程中,前者最大值达到了64.99s,与后者最大值80.98s相比,下降了15.99s;机械手元件到达预设位置所需消耗时长的对照组曲线则保持先上升、然后连续稳定、最后继续上升的数值变化状态,整个实验过程中,其最大值达到了89.95s,与理想最大值相比,下降了8.97s,更远高于实验组数值水平。

图7 消耗时间变化曲线(电机驱动速度等于6000PPS)

综上可知,随着基于机器视觉的机械手夹持角自动化控制系统的应用,机械手元件到达预设位置所需的消耗时长得到了较好控制,这就表示夹持角所表现出来的数值水平相对较小,系统主机对于机械手元件的控制能力相对较强。

4 结语

与传统双闭环控制系统相比,新型机械手夹持角自动化控制系统在机器视觉原理的作用下,重新规划了角位置传感器、拉压力控制结构所处的实时连接位置,又通过力控制切换处理的方式,建立完整的运动控制函数表达式。从实用性角度来看,在实际应用过程中,这种新型控制系统能够缩小机械手元件到达预设位置所需的消耗时长,不但可以避免夹持角表现出过于明显的扩张状态,也能够突出系统主机对于机械手元件的控制有效性,更为符合实际应用需求。