基于PLC的餐厨垃圾破碎机控制系统设计

2022-03-12高东明马建行黄志刚

高东明,马建行,周 磊,黄志刚

(北京工商大学 人工智能学院,北京 100048)

0 引言

随着我国垃圾分类的逐步实行,厨房垃圾可从固废处理系统分离出来,减轻城市生活垃圾处理的难度,降低垃圾处理的负荷[1]。减量化、资源化和无害化是餐厨垃圾处理遵循的三大原则[2],而减量化原则是从源头上削减,最终减少处理量。因此,在餐厨垃圾处理过程中,无论采取何种最终工艺,往往都需要进行破碎前处理,用以节省空间,方便运输和最终处理[3]。根据资源化处理工艺需要,破碎至较小颗粒,有利于物料在湿法厌氧消化处理中的流动性,有利于好氧发酵过程中与氧气充分接触[4]。对于生活垃圾,目前破碎处理效果较好的设备有辊式撕碎机、剪切式破碎机和冲击式破碎机等[5,6]。辊式破碎由于对生物质材料适应性广,耐冲击性好,较适合用于餐厨垃圾处理,但目前市场上的辊式破碎机普遍针对矿石等高硬度物料,控制对象主要是液压系统[7~9],这种驱动形式难以用于餐厨破碎。在垃圾破碎方面,相关设备主要用于固废垃圾[10,11],而餐厨破碎存在大量高韧性材料,处理过程中控制系统常需要解决物料不容易排出、堵塞、缠绕等问题。

针对上述问题,本文针对辊式破碎方式设计了一套基于PLC的餐厨垃圾破碎控制系统。该系统可以在大落差转载情况下调节破碎速率,可提高破碎效率降低能耗,另一方面系统具有多重检测功能,可极大地提高破碎过程的安全性和稳定性,系统可自动检测过载并调节驱动电机,具有防堵塞功能。

1 装置的结构及控制方案

1.1 装置的结构及工作原理

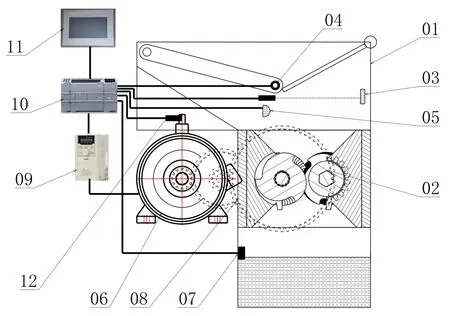

餐厨垃圾破碎采用对辊破碎原理,如图1所示。在破碎辊的上方设置有喂料装置,在喂料装置里设有称重模块,人体红外感应模块和光电检测模块,喂料装置的下方为两个相向转动的破碎辊,破碎辊的动力由电机提供,破碎辊的下方为后续处理环节并安装有液位传感器。

图1 装置的结构示意图

将餐厨垃圾投入至喂料装置后,喂料装置内的光电检测模块检测到物料后系统控制电机工作,称重传感器计量喂料量从而为电机转速控制提供参考,人体红外感应模块作为安全装置用于感应破碎辊的周围一定范围内是否有人手等。电机通过减速器带动两个啮合的破碎辊旋转形成相互剪切、撕裂、挤压的作用力[7~12],从而达到破碎餐厨垃圾的功能。控制系统通过调节电机转速来实现破碎辊转速的调整。破碎过程中,当称重传感器检测到喂入量较大时,提高电机转速,提高破碎速度;当电流检测模块检测到负载超过设定值时,降低转速;当负载超过警戒值时,电机先反转后再正转并报警。

1.2 控制方案的设计

根据装置的功能要求,控制系统主要由PLC主机、模拟量扩展模块、多个传感器、人机界面和变频器等组成。根据装置的功能需求,控制系统结构示意图如图2所示。控制系统的主要测量仪表有:喂料装置里的人体红外传感器,称重用的压力传感器,光电开关,液位传感器,电流传感器。所有测量仪表都可直接变送至模拟量模块。电机的启停、转速变化、正反转由控制系统控制,电机的所有功能都可选择手动控制或自动控制。触摸屏与PLC连接,作为系统的控制器和人机界面,用于数据显示和参数设置[13]。

图2 装置的控制系统组成

控制系统上电后,系统内的各传感器自检判断当前状态,并进入待机模式。当喂料装置里的光电检测模块检测到物料喂入时,电机工作,破碎辊开始破碎餐厨垃圾。称重传感器测定喂入量并输出至PLC,PLC根据称重结果确定电机的转速从而确定破碎速度并自动记录称重结果。当破碎辊下方的液位传感器检测到液位超过警戒位置时,PLC控制电机停止工作并输出警报。当电流传感器检测到电机电流负载过大时,PLC控制电机反转然后再正转。触摸屏用于现场监控、参数设定和手动控制,用户可在触摸屏上对光电传感器的灵敏度,称重传感器与电机转速的对应值进行手自动设定;对于电机的启停和正反转可进行手自动控制;对喂入量数据可进行存储及查询。

2 控制系统的分析设计及硬件选型

2.1 控制及扩展模块

餐厨破碎装置的控制系统包括PLC、传感器、变频器以及相应的扩展模块和人机界面等,计算机可以直接通过以太网与PLC进行通信。根据装置控制系统的控制功能要求以及后续工艺集成的需求并结合系统所需输入输出信号,考虑到输入输出要留部分余量[14,15],选择西门子公司生产的S7-1200系列的CPU 1214C DC/DC/DC作为控制核心,该PLC提供14点数字量输入,10点数字量输出,2点模拟量输入,可满足整个系统对I/O口的需求。在变频电动机控制系统中,PLC将其输出(数字信号)经过模拟量模块转换成模拟量信号传输给变频器,由变频器控制电机进行变频调速,进而实现破碎速度调整。模拟量扩展模块选择与PLC配套的为SM1234模拟量输入输出模块,该模块可接受4点模拟信号输入,输出2点模拟量信号。根据控制要求分配PLC输入输出端口,各设备及传感器元件的PLC端口地址分配如表1所示。

表1 PLC端口地址分配

2.2 传感器检测模块

为了实现装置工作过程参数的测量,控制系统选用光电传感器安装在喂料装置内,用于检测是否有餐厨垃圾倒入;选用红外人体传感器安装在喂料装置内用于检测是否有活体进入喂入装置,用于保障人身安全;选用称重传感器安装在喂入装置内,用于测定喂入量;选用电流传感器安装在电机的电流互感位置,用于检测电机负载并以模拟量反馈给PLC;液位传感器安装在破碎部件的下方,用于检测装置内的物料是否堵塞并反馈至PLC。各传感器的具体参数如表2所示。

表2 传感器的规格参数

2.3 变频器与电机

为了改变电机转速进而改变破碎辊的作业速度,控制系统采用变频器对电机进行调速。变频器选用VFD-022M43A,该变频器适用电机功率小于等于2.2kW,额定电压为380V~480V,容许输入电压变动范围±10%,输出频率范围0.1Hz~400Hz。选用电机型号Y100L1-4,其额定功率2.2kW,额定电压380V,转速1420rpm。与电机配套的减速机传动比为50∶1。

3 系统软件设计

3.1 PLC主程序设计

餐厨垃圾破碎系统的控制程序包括设备监控模块、设置模块、数据存储模块和设备控制模块。现场监控模块用于对各报警信号及系统运行状态进行集中显示,设备控制模块主要为PLC对电机及设备传感器信号的检测和反馈控制[16],设置模块用于设置传感器的触发信号值,数据存储模块用于存储物料的投入量、电机负载规律以及运行异常日志。根据系统功能和控制要求PLC控制流程如图3所示。

由图3可知,系统和设备上电后,在触摸屏上对控制系统进行初始化,检测各设备传感器的标定状态,如果异常则报警。初始化成功后可选择是否设置参数和手自动控制系统,如果选择默认设置,系统则保持待机状态。当人体红外传感器检测无活体且光电传感器检测到物料,则电机启动。在系统运行过程中,PLC通过读取称重装置检测到的数据在触摸屏显示界面上给出合适的电机转速参考值。在遇到特殊情况时,管理者可以通过按下紧急切换按钮将系统切换到手动模式。工作电机上安装有电流检测元件,可以将电机运行时的电流传给PLC,电机电流连续超限达到设定次数则报警输出,连续累计没达到设定次数则继续自动运行直至完成各流程后,重新回到人体红外传感器检测环节进行下一轮循环。

图3 控制程序流程图

依据控制系统的流程图,在博途V14平台上编辑梯形指令。对应的主要PLC网络程序如图4所示。

图4包括:系统初始化,电机调速控制,电机电流超限次数累计及报警。

图4 部分网络程序

3.2 触摸屏软件设计

控制系统采用10寸触摸屏作为显示操作界面,采用以太网线与 PLC控制器进行通讯。根据控制及操作要求,人机界面包括设备监控界面、设置界面、历史数据统计界面。

如图5所示,设备监控界面主要显示整机的运行状态和警报显示。警报采用声光形式提醒操作人员。设置界面主要包括设备运行参数修改,手自动切换,急停等操作。历史数据界面可进行历史数据的显示及查询。

图5 触摸屏主要界面

4 结语

本研究设计的餐厨垃圾破碎装置控制系统不仅可以自动完成餐厨破碎工作,还可以根据喂入量实时调节作业速度。同时,该系统采用PLC作为控制器,具有工作稳定性好的特点。在使用功能方面,系统可依据历史数据对作业参数进行修改,可利用人机界面设定为自动作业或手动操作。该系统的成功实现可为远程控制环境条件差的餐厨处理车间提供技术支撑。

基于PLC的餐厨垃圾破碎装置自动控制系统从控制方案,控制流程,梯形指令和人机界面等方面进行了分析研究,该系统的设计方法和功能设置可为餐厨垃圾预处理领域的自动化和智能化设计提供借鉴。