装配式高架桥立柱自适应安装测量技术

2022-03-12郜景林

郜景林

上海公路桥梁(集团)有限公司 200433

引言

高架桥下部结构的装配式施工技术中以灌浆套筒连接技术最为常见,在上海北横通道天目路高架[1]、上海嘉闵高架路[2]等项目中均有应用。相较于现浇结构的湿作业,灌浆套筒技术对构件加工和预制立柱安装精度要求较高。在高架桥下部结构中,立柱作为承台和盖梁的连接构件,其安装精度更为重要。常用的预制立柱安装方法需要施工人员在立柱安装后,乘云梯至立柱顶面用卷尺测量两根立柱顶面钢筋对角线距离。上海嘉闵高架路项目曾采用双测点控制法[3]避免了高空作业的风险,但对每根立柱及其所对应的承台顶面都需标记控制线,工作量大且不易操作。

因此,本文提出一种基于自适应原理的新型的装配式高架桥立柱安装测量技术,介绍自适应安装测量技术的基本原理、实现装置和应用程序,并结合某工程,研究自适应安装测量技术在装配式立柱安装测量中的应用,为该技术在类似工程中的应用提供思路。

1 自适应安装测量技术概述

1.1 自适应安装测量技术的原理

自适应原理最早起源于航空航天领域,随后被推广到光学、化工、机械等工业领域[4]。在桥梁结构施工中,自适应原理多用于桥梁施工控制和监测。石雪飞和项海帆[5]以此建立了斜拉桥自适应施工控制系统。因实际结构与理论模型存在误差,导致斜拉桥的实际受力状态和理论模型计算结果不同,故将误差值输入控制系统用于修正理论模型,将修正后的理论模型用于下一阶段监测,反复进行上述步骤,直至实际结构与理论模型一致。

自适应安装测量技术则采用相似的思路,但是以理论模型为参照,不断调整实际结构使其与理论模型一致或在允许误差范围内,见式(1)。

式中:x代表实际结构模型;X代表理论结构模型;si代表造成实际模型偏差的变量(i=1,2,3,……)。

图1为自适应安装测量技术说明图,首先通过立柱参数获取立柱理论位置,然后在立柱安装后获得立柱实际位置,以理论位置为参照,不断调整实际位置。对于矩形截面柱,柱顶面四点即可确定一固定矩形面,若柱顶面四点实际位置和理论位置的误差在允许范围之内,则说明立柱安装精度满足施工要求。

图1 自适应原理说明Fig.1 Self-adaption principle diagram

1.2 自适应安装测量技术的特点

装配式高架桥下部结构按“承台—立柱—盖梁”顺序施工,立柱理论位置和实际位置均可在承台顶面标定,具体实现方式见第2节。相较于现有的立柱安装测量技术,自适应安装测量技术的优点为:(1)将立柱安装高空作业的风险性转换为立柱安装地面作业的安全性和高效性;(2)使立柱是否安装完毕的评判指标由两根立柱间顶部钢筋对角线距离转换为单根立柱的自我调整,评判方式更加简单明确。

2 自适应安装测量技术的实现方式

2.1 自适应安装测量技术的实现装置

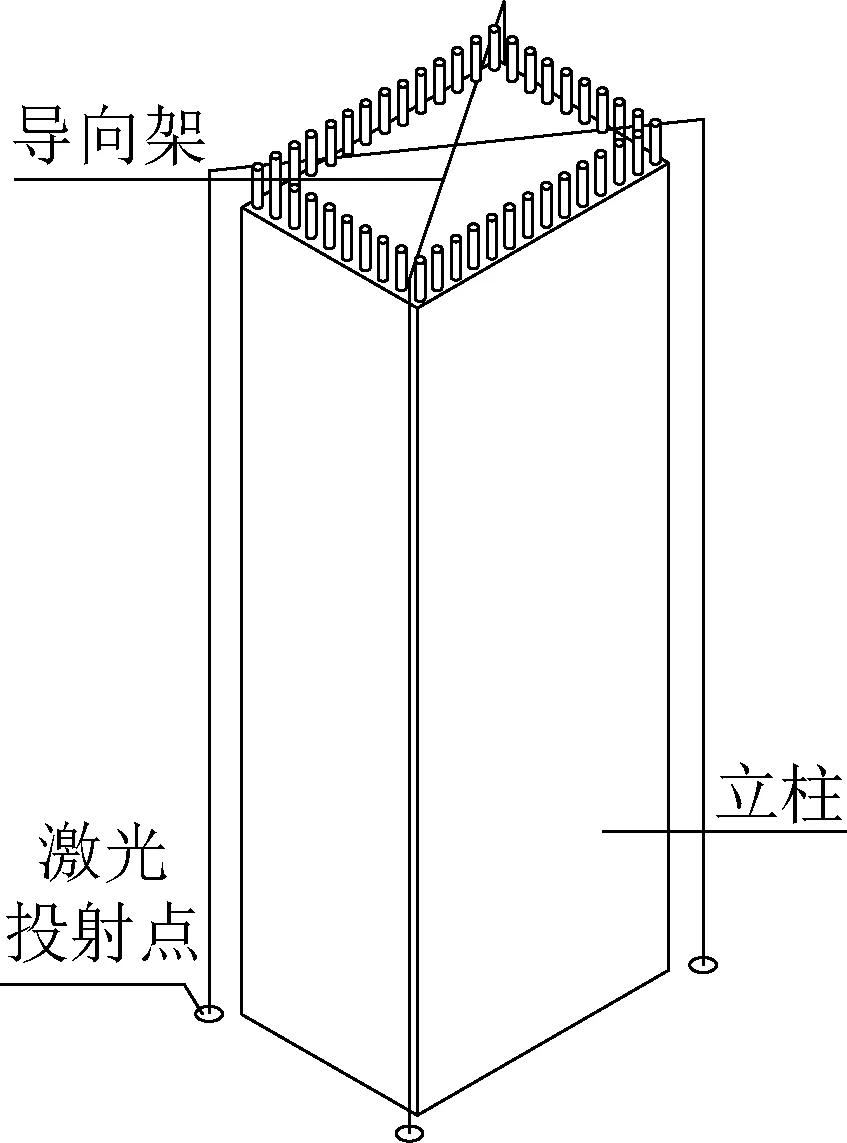

自适应安装测量技术的关键问题在于如何将立柱的理论位置和实际位置呈现在承台顶面。为了获取立柱实际位置,自行设计并加工了一种X型导向架装置,见图2。导向架由X型导向架主体和导向臂组成,导向臂包括伸缩部和激光导向仪,伸缩部由伸缩杆和延伸臂组成。导向架采用装配式组合方法,为增强导向架对不同立柱截面尺寸的适用性,用旋转铰连接X型导向架主体杆件,用伸缩杆增加延伸臂的伸缩距离。激光导向仪用一万向节固定在导向臂端部,万向节可使激光导向仪的照射光始终垂直于地面向下。由于万向节中存在阻尼作用,故在激光导向仪端部添加配重物以抵消阻尼影响,同时考虑到实际施工风环境的影响,在激光导向仪外安装防风罩。

图2 X型导向架实物图Fig.2 Physical image of X-type guide frame

导向架通过导向臂上的内六角螺栓固定在立柱顶面四个顶点钢筋上,见图3。安装时保证激光导向仪为开启状态,安装后可直接在承台顶面获取激光导向仪照射点位置,标定后记为立柱的实际位置点位。

图3 导向架安装示意Fig.3 Schematic diagram of guide frame installation

2.2 自适应安装测量技术的应用程序

自适应安装测量技术需在施工现场进行大量计算,为便于施工,基于MATLAB GUI平台开发自适应安装测量技术的应用程序,图4为该程序的运行界面。

图4 自适应安装测量技术的应用程序Fig.4 Program of adaptive installation measurement technology

考虑到施工测量精度无法准确获取理论位置点位,故在模块1中采取近似方法,将理论位置点位全部精确到整数位,根据空间几何关系,获得理论位置点位,设四个理论位置点位的坐标分别为(a1,a2)、(b1,b2)、(c1,c2)、(d1,d2),各点横纵坐标的表达式见式(2)~(5)。

式中:L为纵向角点钢筋中心点距离;B为横向角点钢筋中心点距离;L1为钢筋点位延伸长度,即钢筋中心点至激光导向仪的水平距离。

模块2可以根据套筒内径和钢筋直径计算允许误差。然而通过套筒内径和钢筋直径计算的为立柱平面内的允许误差[d],无法与测量结果直接对比。因此,要通过如图5所示的相似空间关系转换为承台顶面的允许误差值[D],见式(6)。

图5 [D]值计算示意和点位关系Fig.5 Schematic diagram of calculating of[D]and relationship of point positions

式中:Dint为套筒内径;drein为钢筋直径。

模块1中已经将理论位置点位做了近似处理,所以测量得到的实际位置点位和近似位置点位的距离并不等于实际位置点位和理论位置点位的距离,倘若根据前者进行调整,所得的结果是立柱实际位置不断接近于近似位置,而非理论位置,造成了自适应安装测量的系统误差。所以要建立实际位置点位、理论位置点位和近似位置点位之间的联系。

以上三个点位可形成平面,见图5,图中m值为实际位置点位和理论位置点位的距离;n值为实际位置点位和近似位置点位的距离;p值为理论位置点位和近似位置点位的距离。一根立柱共存在四组如图5所示点位。根据三角几何关系,有,设为m下,n+p 为m上,当四组m上均小于[D]时,说明立柱的四个点位均不可能超出允许误差值,立柱安装精度好。当四组m下均大于[D]时,说明立柱的四个点位全部超出允许误差值,立柱安装精度差,需要调整。当[D]介于m下和m上之间时,无法比较[D]和m的大小关系,此时,假设m=[D],进而根据[D]-n计算p的最值,若p小于[D]-n,说明立柱精度满足要求,反之,则不满足。图6为判断功能的流程图。需要注意的是,实际位置点位、理论位置点位和近似位置点位可以共线,故上述不等式均可取等。

图6 模块2判断功能流程Fig.6 Judgement flowchart of Module 2

在初始参数设置中选择立柱调整方式,则在模块3中可输出相应的调整结果。调整结果包括:调整后实际位置点位的水平位移、立柱垂直度变化和立柱顶面中心点的高程变化。式(7)~式(12)为图4所示垫高A点的实际位置点位水平位移、垂直度和高程变化的计算公式,算式根据各点位的空间几何关系推导而来。其中SA、SB、SC、SD分别为A、B、C、D四个点位的水平位移,α为垂直度变化,β为立柱顶面中心高程变化。

3 基于自适应安装测量技术的预制立柱安装工艺改进方案

基于自适应原理和自适应原理的实现方式,提出预制立柱拼接施工工艺的改进方案,见图7。

图7 改进工艺流程Fig.7 Flowchart of improved technology

4 工程应用

该技术所应用的项目为郑州市某高架桥项目,该项目装配式施工,先安装预制立柱,随后安装盖梁,继而安装箱梁,见图8。项目所用立柱顶部钢筋中心点的纵向距离L和横向距离B均为1.7m,立柱高度为3.6m,立柱顶部钢筋公称直径为40mm。该项目原先采用灌浆套筒法施工,灌浆所用套筒长度为81cm,外径为9.6cm,内径为7.0cm,本节将介绍采用自适应方法安装立柱的过程:

图8 预制立柱、盖梁和箱梁现场Fig.8 Site view of prefabricated columns,cap beams and box beams

(1)在立柱安装前,确定预制立柱的理论位置点位。由于本项目所设计的立柱顶部顶点钢筋和承台顶部顶点钢筋的中轴线共线,故不需要利用程序计算立柱的理论位置,仅如图9所示,将导向架固定在承台顶部钢筋上即可标定理论位置。导向架伸出长度为14cm。

图9 预制立柱理论位置点位标定Fig.9 Point calibration of the theoretical position of prefabricated columns

(2)在立柱吊装前,将导向架固定在立柱顶部钢筋上,如图10所示。对于高度较低的立柱可采用登高方式固定导向架,对于高度较高立柱需以侧放方式固定。

图10 导向架安装固定Fig.10 Installation and fixing of the guide frame

(3)吊装并安装立柱,调整好立柱垂直度,导向架的激光照射仪的灯光将投射在承台顶面上,形成立柱实际位置点位,如图11所示。图中黑色符号为标定的理论位置点位,红色激光点为实际位置点位。

图11 导向架实际位置点位Fig.11 Actual position of the guide frame

(4)测量立柱实际位置和理论位置的距离,将结果输入辅助计算程序中判断立柱安装精度。以本项目为例,采用垫起边的调整方式,垫起高度为4mm。立柱安装调整后得到的四组实际位置和理论位置的距离分别为1mm、8mm、1.5mm、2mm。经过程序计算,立柱的安装精度满足要求,同时立柱垂直度变化为0.13°。图12为立柱调整过程,图13为程序判断结果页面。

图12 立柱调整Fig.12 Column adjustment

图13 程序判断结果页面Fig.13 Program judgment result page

(5)立柱调整完毕后,抽离立柱,清理底座并坐浆。

5 结语

1.装配式高架桥结构预制立柱自适应安装测量技术将高空作业转移到地面作业,将测量两根立柱之间顶面钢筋对角线距离转换为单根立柱的自我调整,简化了施工工序,提高了施工安全性,并提出了改进的预制立柱拼接安装的施工工艺。

2.X型导向架主体能够将立柱实际位置在承台顶面呈现出来,同时通过施工测量手段,可在承台顶面获取立柱理论位置。

3.自适应安装测量技术辅助施工程序考虑并减小了自适应安装测量技术的系统误差,能够判断立柱安装是否满足施工精度要求,并能输出立柱调整后的参数变化。

通过工程实例说明,本研究具有一定的工程适用性,且所开发的应用程序可移植到手机端实现。在后续研究中将考虑更多的施工变量,以提高装置和计算的精度。