Cu-Ni-Ti 合金高温热变形行为及热加工图

2022-03-12李律达洪鑫满绪存陈俏张建波刘锦平

李律达, 洪鑫, 满绪存, 陈俏, 张建波*, 刘锦平

(江西理工大学,a. 材料冶金化学学部; b. 应用科学学院,江西 赣州 341000)

0 引 言

铜合金系列具有良好的导电、导热性能,被广泛应用于电子信息[1-2]、轨道交通[3-4]、机械制造[5-6]等领域。随着大规模集成电路和高速电车轨道系统的快速发展,对其综合性能提出更高需求,众多企业和研究机构开发出Cu-Ni-Si、Cu-Ni-Sn、Cu-Ni-Ti 等时效强化型铜合金。 目前,Cu-Ni-Si、Cu-Ni-Sn 的应用较成熟,Cu-Ni-Ti 合金的文献报道主要集中于相图计算[7-8]、组织和性能[9-10]、析出相[11]。当Ni、Ti 质量比接近7 时,经950 ℃、固溶处理1 h 和600 ℃、1 h 时效处理后,析出相Ni3Ti 具有明显的沉淀强化作用,能够获得抗拉强度为600 MPa, 导电率为60% IACS,伸长率为10%, 高温软化温度为650 ℃的Cu-0.58Ni-2.06Ti 合金。Cu-Ni 系列的高温热变形行为有大量报道[12-14],但关于Cu-Ni-Ti 合金系列热加工性能的文献报道较少,已有研究多为工艺研究[15],其高温热变形行为研究仍处于空白。 对于铜合金而言,热加工是提高其性能的重要手段,优化热工艺参数能有效调控合金的组织与性能。 为了探究最优工艺,研究者建立了基于动态材料模型(DMM 模型)的热加工图,并且成功应用于多种钢[16]、铁基合金[17]、铝合金和铜合金[18-19]等材料。 DMM 模型是通过热变形试验研究应变、应变速率和温度之间的关系,也是描述高温下合金的流变应力、应变速率和温度之间关系的综合模型,根据此模型绘制合金的热加工图,从而确定最佳工艺。综上, 对Cu-Ni-Ti 合金应用动态本构模型和热加工图,将成为其热变形工艺优化的重要理论依据。

本研究采用MMS-100 热力模拟机对Cu-Ni-Ti合金在不同温度和不同应变速率条件下开展热压缩试验,研究了合金在热变形过程中的流变应力与应变温度、应变速率之间的关系,建立了描述Cu-Ni-Ti 合金高温流动应力、 应变率和温度关系的本构模型和热加工图,并对本构方程的有效性进行了研究,分析了不同应变、应变温度和应变速率下的金相组织。

1 材料制备与方法

实验采用纯度为99.9%的电解铜、99.9%Ni、Cu-10Cr 中间合金、Cu-50Ti 中间合金, 通过真空中频感应电磁炉经熔炼浇注获得Cu-Ni-Ti 棒材,浇注温度为1 100~1 200 ℃,其化学成分如表1 所列。 为了消除熔铸过程中产生的枝晶偏析,对铸态合金进行温度为800 ℃, 时间为20 h 的均匀化热处理, 最后随炉冷却。 加工直径为10 mm,高度为15 mm 的圆柱形压缩试样。在MMS-100 热力模拟机进行等温压缩实验,变形温度为700、750、800、850 ℃。 应变速率为0.1、1、5、10 s-1,总变形量为0.6。 热模拟升温速率为10 ℃/s,加热到达预定温度后,保温3 min,完成等温压缩试验后水淬。

表1 Cu-Ni-Ti 合金化学成分Table 1 Chemical composition of Cu-Ni-Ti alloy单位:质量分数,%

2 结果与讨论

2.1 真应力-应变曲线

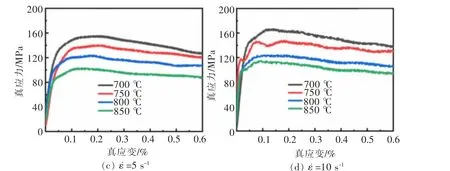

图1 所示为Cu-Ni-Ti 合金不同变形条件下的应力-应变曲线,由图1 可知,应力-应变曲线在不同应变温度和应变速率的条件下, 其变化规律基本相近。 随应变程度增加,流变应力快速上升至极限值后逐渐转变为平缓曲线,在等温压缩初期,变形程度较小,均匀化合金等轴晶较多,变形增加使材料中的位错攀移、滑移、增殖互相发生交互作用,出现加工硬化现象,其应力快速上升。随后,当变形温度超过一定临界值时,提供了回复再结晶所需的能量,变形基体位错密度减小并重新产生新的等轴晶使合金软化,加工硬化与动态回复再结晶彼此达到平衡[20],故应力曲线趋于平缓。 图1(b)中850 ℃应力-应变曲线有明显的屈服现象,这是因为屈服前,溶质原子偏聚在位错及其他缺陷周围,对位错、晶界的迁移起钉扎作用,随着温度与外力作用增加,位错挣脱束缚并不再需要更大的应力,流变应力趋于平缓。

图1 Cu-Ni-Ti 合金不同变形条件下的应力-应变曲线Fig. 1 Stress-strain curves of Cu-Ni-Ti alloy under different deformation conditions

图2 所示为Cu-Ni-Ti 合金在不同变形温度和速率下的峰值应力,综合图1 和图2 可知,在变形温度相同条件下,随应变速率增加,加工硬化效果增强,峰值应力上升;在变形速率相同条件下,随变形温度增加,峰值应力下降[21]。 图2 中,在700 ℃,应变速率由0.1 s-1增加至10 s-1时,峰值应力由116.8 MPa 增加至160.9 MPa,增加了37%;在850 ℃,应变速率由0.1 s-1增加至10 s-1时,峰值应力由66.5 MPa 增加至113.1 MPa, 增加了70%。 在0.1 s-1, 变形温度由700 ℃增加至850 ℃时,峰值应力由116.8 MPa 下降至66.5 MPa,下降了43%;应变速率为10 s-1,变形温度由700 ℃增加至850℃时, 峰值应力由160.9 MPa下降至113.1 MPa,下降了30%。由此可见,应变速率对峰值应力的影响更大。

图2 Cu-Ni-Ti 合金不同变形温度和速率下的峰值应力Fig. 2 Peak stress of Cu-Ni-Ti alloy at different strain temperatures and rates

2.2 本构方程的建立

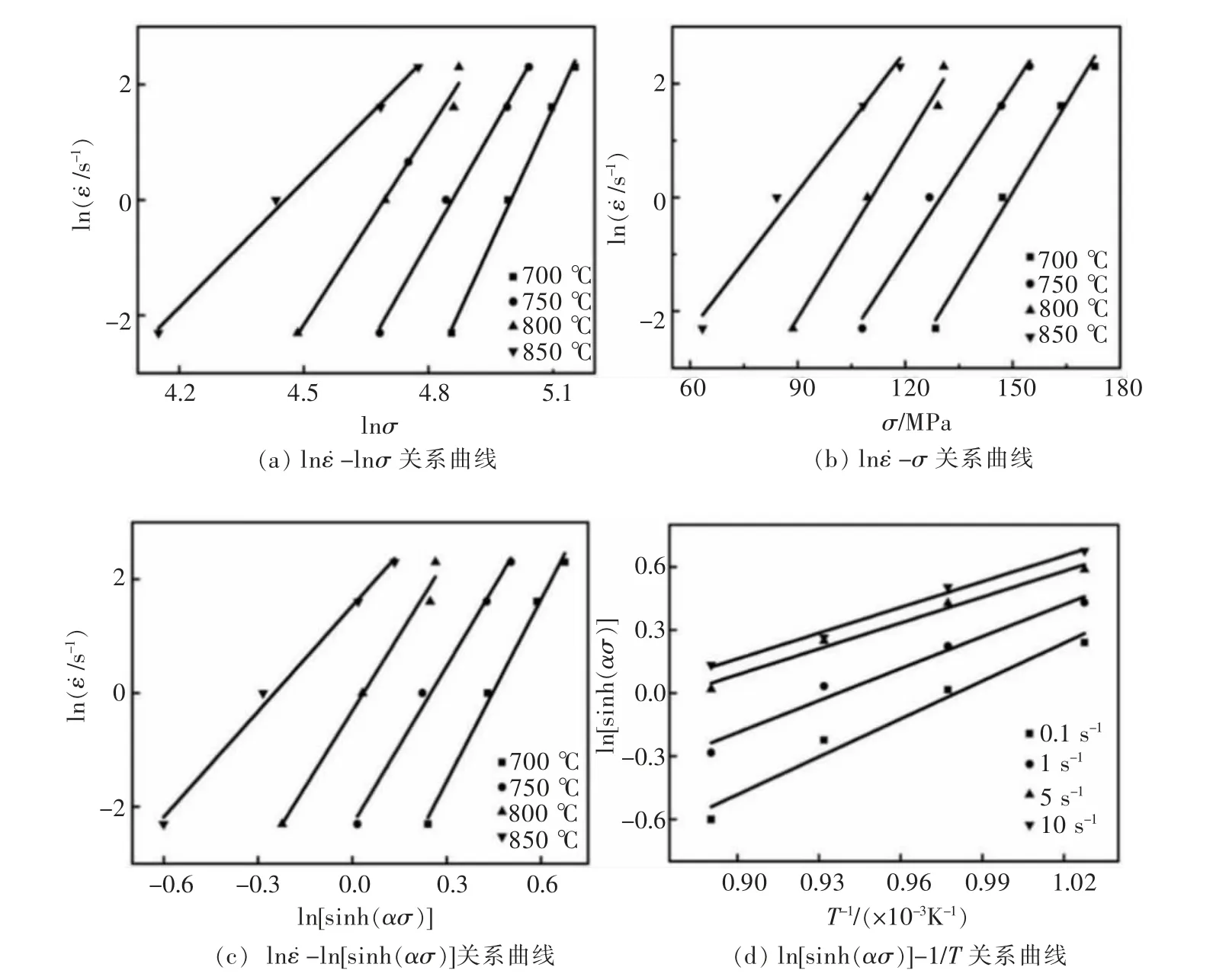

根据图1 和图2 可知,Cu-Ni-Ti 合金的变形温度和峰值应力与应变速率之间存在一定的相关性,采用Sellars 和MCTegart 提出的双曲正弦修正的Arrhenius 型方程[22]描述三者之间的关系,如式(1)所示:

图3 应力与应变速率和温度之间关系曲线Fig. 3 Curves of the relationship between stress and strain rate and temperature

在应变为0.2~1.0 的范围内,以相同的方法求解不同应变的α、n、Q 和A 值。 对上述变量进行五次多项式拟合, 图5 所示为α、n、Q 和A 与真应变关系曲线。 以应变ε 为自变量的多项式表达式如下:

图4 lnZ-ln[sinh(ασ)]关系曲线Fig. 4 lnZ-ln[sinh(ασ)]relation curve

图5 α、n、Q 和A 与真应变关系曲线Fig. 5 The relationship between α,n,Q and A and true strain

表2 α、n、Q 和A 多项式系数Table 2 Coefficients of α,n,Q and A polynomials

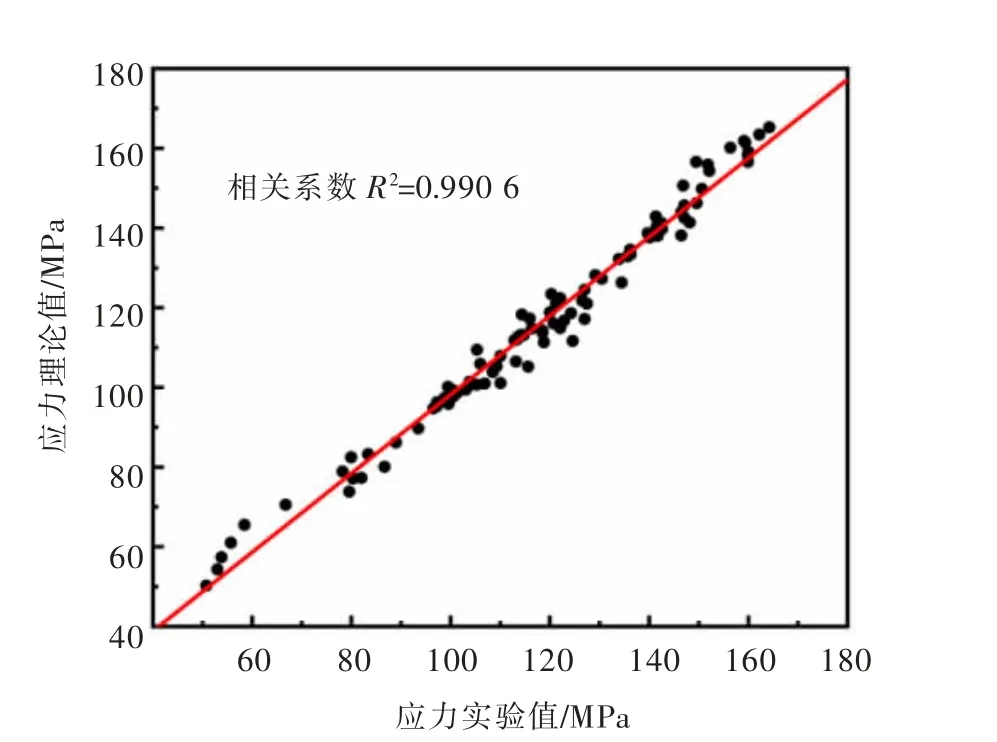

图6 所示为ε=0.2 时,应力计算值与实际值的误差曲线,通过线性拟合后可得:应力计算值与实际值的误差曲线相关系数R2=0.990 6,说明上述本构方程准确性较高。

图6 计算值与实际值的误差曲线Fig. 6 Error curve between calculated and actual values

2.3 热加工图

根据塑性变形力学和热力学原理[24]可知,合金热变形时, 外界对材料做的总功将以2 种形式耗散,第1 种为塑性变形,其中大部分转化为热能,少部分储存于晶体缺陷中;第2 种为组织演变。 用于塑性变形的能量称作耗散量以G 表示, 而消耗于组织演变的能量称为耗散协量以J 表示,总输入能量由P 表示。 通过应力σ 和变形速率ε·表示三者之间关系,具体如式(11)、式(12)、式(13)所示:

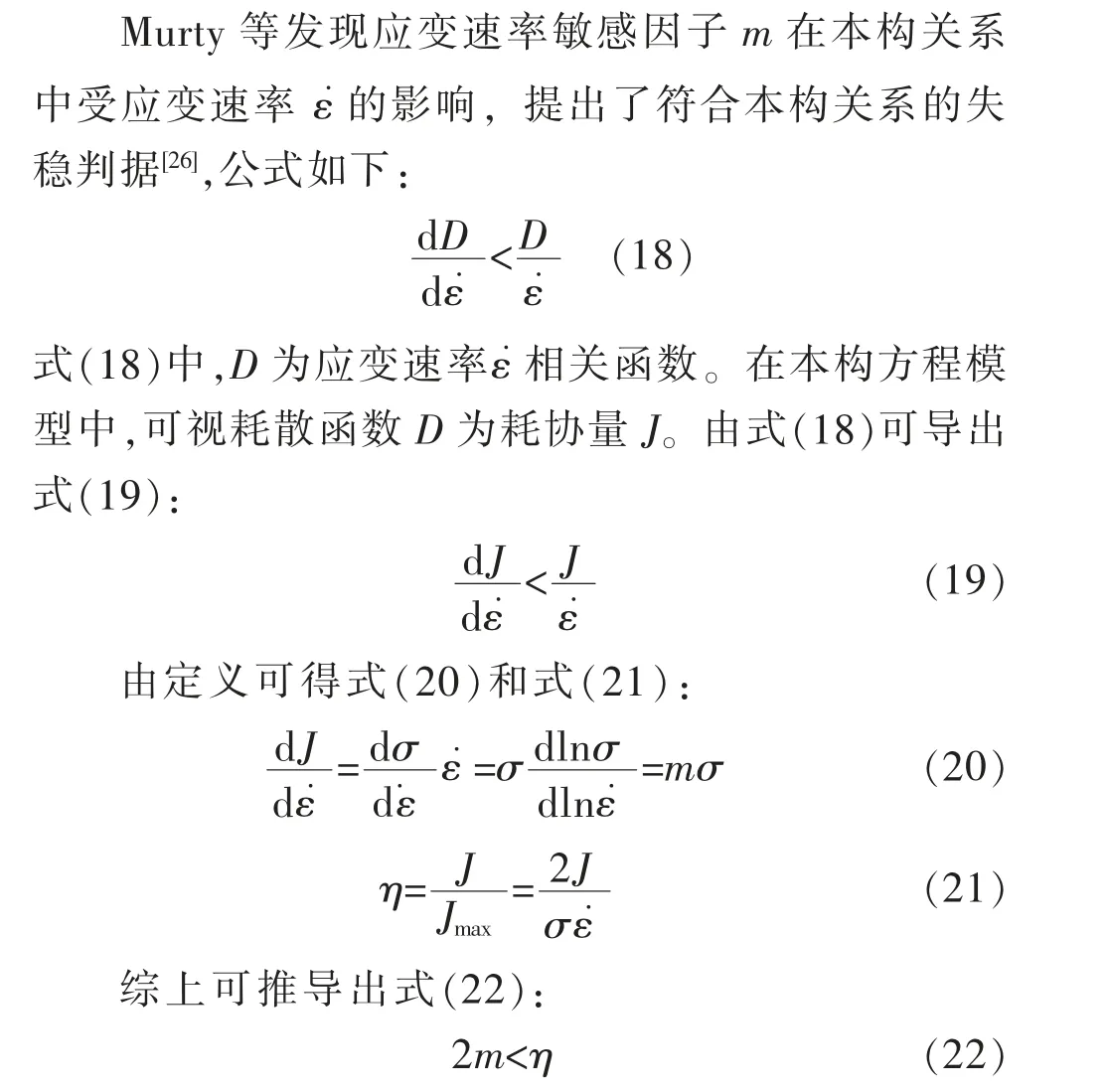

式(17)中,ξ 为失稳因子,ξ<0 表示材料处于塑性失稳态,区域内会产生开裂、绝热剪切带等缺陷。

实际热变形时, 从本构方程可知,σ 与ε·之间的关系并不是简单的幂函数,此时式(16)和式(17)不适用于本构方程模型。 因此, 直接将式(9) 代入式(12)由定积分计算得出J,依据定义得Jmax=ε·σ/2。

失稳因子ξ=2m-η,利用能量耗散因子η 和失稳因子ξ 绘制热加工图。 将应变量为0.4 和0.6 的功率耗散图和失稳图叠加得到热加工图, 如图7 所示,图7 中等值线表示能量耗散因子η 值, 阴影部分代表失稳区。 图7(a)显示了Cu-Ni-Ti 合金在应变量为0.4 时的热加工图,随温度增加,耗散因子η 值逐渐增大,在840~850 ℃区间内η 达到峰值为0.30;随应变速率增加,耗散因子η 值逐渐减小。 图7(a)存在温度为700~725 ℃和775~830 ℃,应变速率为1~10 s-1的2 个失稳区,区域内最低耗散因子η 分别为0.093和0.063。 Cu-Ni-Ti 合金在高变形速率下位错、缺陷和畸变基体之间产生强烈的交互作用, 位错增殖、塞积和缠结程度剧烈增加, 加工硬化强于动态回复、再结晶导致材料出现失稳。图7(b)是Cu-Ni-Ti 合金在应变量为0.6 时的热加工图,耗散因子η 随温度和应变速率变化趋势与图7(a)基本一致,其失稳区在温度为700~820 ℃, 应变速率为1~10 s-1的范围内,其大部分范围为中低温高应变速率区域,其中最低耗散因子η 为0.053 和0.035,由于变形程度增加,加工硬化效果更强烈,在低耗散区能量更容易集中,产生晶格畸变和晶界裂纹,从而产生失稳。 对比图7(a)与图7(b)可看出,随应变量增加,能量耗散效率整体明显降低,失稳区域增大。 综合可得,Cu-Ni-Ti 合金较优工艺的温度为840~850 ℃,应变速率为0.1~1 s-1区间内。

图7 Cu-Ni-Ti 合金在不同应变下的热加工曲线Fig. 7 Hot processing map of Cu-Ni-Ti alloy under different strains

为了进一步阐明Cu-Ni-Ti 合金在不同应变下失稳区产生的原因,对ε=0.6 的合金进行了金相组织分析。 图8 所示为不同变形条件下Cu-Ni-Ti 合金的显微组织。 图8(a)显示了均匀化态的Cu-Ni-Ti 合金,其组织分布均匀,为条状枝晶。 图8(b)和图8(c)分别为700 ℃、10 s-1和750℃、10 s-1条件下的金相组织图,具有明显的绝热剪切带组织特征,热加工图显示其为失稳区,晶粒在外部压力作用下,呈长条状,未发现等轴晶粒。由图8(d)和8(e)可知,当温度进一步增加达到800 ℃和850 ℃时,大部分变形组织经动态回复再结晶转变为等轴晶, 未发现明显的纤维组织。 根据热加工图可知,温度越高,合金耗散量更大,有利于纤维组织转变为等轴晶,耗散因子峰值出现在850 ℃。

图8 不同变形条件下Cu-Ni-Ti 合金的显微组织(ε=0.6)Fig. 8 Microstructure of Cu-Ni-Ti alloy under different deformation conditions(ε=0.6)

3 结 论

1)通过真应力-应变曲线可知,流变应力随温度增加而下降, 随应变速率增加而上升。 在应变为0.4时, 热变形激活能为350.608 kJ/mol, 根据应力、温度、应变速率三者关系构建本构方程,表示为:

2)根据热加工图结果得到应变为0.4 时,合金失稳区温度为700~725℃和775~830 ℃, 应变速率为10 s-1;应变为0.6 时,合金失稳区温度为700~750 ℃,应变速率为1~10 s-1。

3)Cu-Ni-Ti 合金的金相组织表明, 当合金组织全为动态回复、再结晶等轴晶时,耗散因子η 达到峰值,不易产生失稳区;当合金组织为细长的纤维组织时,耗散因子η 存在最小值,易产生失稳区。 合金热加工较优工艺参数为825~850 ℃、0.1~1 s-1。