稻壳成型颗粒化学链气化过程中机械强度演化特性

2022-03-11徐家乐沈来宏

徐家乐, 王 深, 沈来宏

(东南大学 能源与环境学院 能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

生物质能源被认为是化石能源的最有前途的替代品之一,具有储量丰富、低碳环保、可持续等优点。自然状态下的生物质原料,能量密度低且分散,在运输和储存过程中需要巨大的成本投入。近年来,生物质成型技术日趋成熟,该技术将生物质原料经过烘干、粉碎、除尘、压缩等工艺加工形成颗粒,具有形状规则、能量密度大、运输方便等优点[1]。

生物质化学链气化技术是一种新型的固体能源转化技术。与传统的生物质气化技术相比,化学链气化技术具有以下优点[2]:燃料反应器内气化反应所需的热量通过载氧体的再生放热来维持,实现热量自平衡,无需外部热源;通过载氧体的晶格氧来实现固体燃料的部分氧化,省去了纯氧制备的成本;金属载氧体对焦油裂解具有催化作用,可降低焦油含量。

载氧体是化学链技术实施的关键部分之一。其中,基于Fe基、Mn基载氧体的化学链技术受到了较多的关注[3-9]。人工制备的载氧体颗粒通常物化性能稳定、反应活性较高,但其制备成本较高且很难批量生产。近年来,为了进一步降低生物质化学链气化技术的经济成本,采用具有高反应性能的天然矿石作为载氧体的研究越来越多。葛晖俊等[10]研究发现,铁矿石载氧体可提高生物质的碳转化率和反应速率,显著促进H2和CO2的生成。Guo等[11]采用天然铜矿石进行锯末化学链重整制合成气时促进了生物质热解和气化,且800 ℃下天然铜矿石具有较好的氧化还原特性及抗烧结和抗团聚特性。Schmitz等[12]在生物质半焦化学链实验中使用锰矿石作为载氧体,气体转化率达到88%,CO2捕集率达到约100%。

相比于上述研究中使用的能量密度普遍较低的粉末状生物质燃料,生物质成型颗粒具有高能量密度、大颗粒尺寸等特点。因此,成型颗粒化学链气化过程中会伴随多个复杂的物理过程、化学反应及结构变化,主要有:在大尺寸颗粒中更加复杂的热量传递和脱挥发分过程;颗粒内部挥发分释放形成的压力差对颗粒结构的破坏[13-14];颗粒与床料、流化壁面之间的碰撞和磨损对颗粒结构的破坏[15];随着气化时间的延长,颗粒尺寸的收缩对其整体结构和机械强度的影响。

在笔者之前的研究工作[16]中,采用稻壳成型颗粒为燃料在鼓泡流化床反应器系统中进行了化学链气化实验,研究发现反应结束后残留的固相产物仍保持原始圆柱状结构未能破碎,灰分以一种相对致密类的骨架结构相连,并在灰分内部发现了未转化的固定碳颗粒,导致整体气化过程缓慢且碳转化效率低。Rozainee等[17]也发现了相同现象,此外还发现磨损可以将刚性碳骨架分解成较小的碎片,从而释放出碳粒以进一步氧化。因此,生物质成型颗粒在化学链气化过程中的破碎行为会直接影响化学链气化反应速率和转化率。

笔者选用稻壳成型颗粒为燃料进行化学链气化实验,建立了能够控制气化时间的鼓泡流化床平台,以制备不同气化时间的生物质样品,通过考察样品的抗压强度、焦炭内部骨架结构和焦炭表面孔隙结构随时间的演化,来研究化学链气化过程中生物质成型颗粒机械强度的演化特性。

1 实验部分

1.1 原料和试剂

1.1.1 载氧体

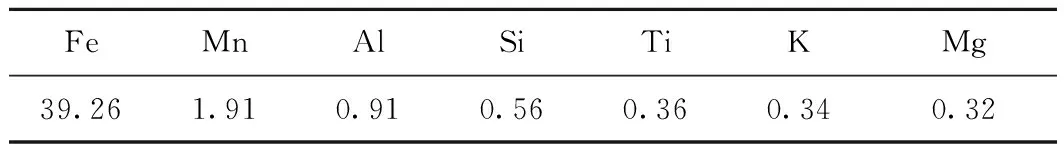

实验选用一种产自贵州的天然锰铁矿石作为载氧体。将锰铁矿石粉碎并筛分至粒径为0.3~0.45 mm,于马弗炉中950 ℃空气氛围下煅烧3 h以确保充分氧化,并再次筛分出粒径为0.3~0.45 mm,与相同粒径的石英砂均匀混合作为床料使用,实验中使用的石英砂购自中国巩义市金石粉体材料有限公司。采用瑞士ARL公司生产的9800XP型X荧光光谱仪(XRF)测定锰铁矿石的元素组成。表1为锰铁矿石的XRF测试结果,矿石中的主要化学组成为Mn2O3、Fe2O3和SiO2。

表1 煅烧后锰铁矿石的主要化学元素Table 1 Main chemical elements of manganese ironore after calcination w/%

1.1.2 生物质原料

将原始稻壳破碎并初步烘干后,在造粒机上压制成直径9 mm、长度不规则的圆柱状颗粒,每次实验前,通过打磨和剪切颗粒长度,使单个稻壳成型颗粒质量为0.6 g或0.8 g。稻壳成型颗粒的工业分析及元素分析结果如表2所示。

表2 稻壳成型颗粒工业分析和元素分析结果Table 2 Proximate analysis and ultimate analysis results of rice husk pellets

1.2 化学链气化实验

为制备不同气化时间的稻壳焦炭样品,搭建了鼓泡床气化装置,如图1(a)所示。装置主要包括气化区域、进气系统和冷却系统。气化反应器为内径32 mm的石英管,将多孔金属板放置在石英管中作为气体分布板,反应所需热量由电加热炉提供。由锰矿石和石英砂组成的床料放置在气体分布板上,每次实验静床高度控制为40 mm。N2流化气体通路环绕下部流化床反应器经充分预热后进入流化床风室,然后通过布风板进入流化床内流化床料。气化反应器上方敞口,靠近管口处安装的冷却系统由N2冷却管与液氮冷却管组成,在液氮低温气氛下样品被快速冷却,同时N2冷却气可以确保冷却系统处于惰性气氛并辅助冷却。颗粒的气化时间由可在床内上下移动的圆柱形不锈钢吊篮控制,吊篮外径为31 mm,且底面和侧面分别呈孔径3 mm和6 mm的网格状,吊篮实物如图1(b)所示。吊篮侧面和底部的网格尺寸远大于床料,因此床料与气体可以自由穿过吊篮,使得气化过程中样品与床料成鼓泡流化状态。

实验开始前,将床料加入到流化床内。使用电加热炉将流化床反应器加热到选定的温度,同时由质量流量计控制一定流量的N2从底部进入反应器,待流化床内的床料成鼓泡态后,将吊篮放入流化床内,之后从反应器顶部向流化床中投入2个相同质量的稻壳颗粒,控制反应时间为15、30、45、60、75、90、105、120、150和180 s。达到预设气化时间后,迅速向上提起吊篮,将稻壳焦炭样品提升至顶部冷却区域。关闭N2流化气体,同时由N2冷却管两侧进气口通入20 L/min的N2冷却气,并向液氮套管中缓慢注入0.5 mL液氮,冷却过程持续45 s。冷却结束后,将样品移出吊篮,去除样品表面黏附及浅层孔隙内的床料颗粒后,再进行后续质量及机械强度测试。实验结束后,关闭N2冷却气,通入1 L/min的空气,时间为15 min,完成载氧体的氧化再生。

图1 实验装置示意图及吊篮实物图Fig.1 Diagram of experimental installation & hanging basket(a) Experimental installation; (b) Hanging basket

分别在不同气化温度、流化风量和成型颗粒质量下制备了不同气化时间的稻壳焦炭样品。具体实验工况如表3所示。各工况下各气化时间的制样实验分别重复6次,以避免后续测试的偶然性结果。

表3 稻壳成型颗粒化学链气化实验工况Table 3 Experimental conditions of chemical loopinggasification of rice husk pellets

1.3 机械强度测试实验

采用中国艾德堡仪器有限公司生产的HSV-500型精密压力试验机进行稻壳焦炭样品的机械强度测试,该精密压力试验机的最大荷重为500 N,压力值测试精度为0.5%。

具体测试步骤为:将稻壳焦炭样品置于试验机的载物台,保持样品轴向方向与仪器压缩方向垂直,压力传感器压板以2 mm/min匀速缓慢下降,慢慢挤压载物台上的焦炭样品直至破碎,压力传感器将自动记录压碎样品的峰值压力,笔者引入材料学科中的峰值压力作为评价样品机械强度的指标[18]。为确保测试结果的准确性,对不同工况各个气化时间下重复试验获取的6粒样品均进行了测试,并选取6次峰值压力的平均值进行机械强度的评价。

1.4 表征分析

采用日本株式会社日立制作所生产的SU3500扫描电子显微镜(SEM)观察焦炭样品表面结构。采用荷兰FEI公司生产的Quanta 200 FEI场发射扫描电子显微镜进行扫描电子显微镜-X射线能谱分析(SEM-EDS)。

2 结果与讨论

2.1 样品制备过程质量误差分析

由于稻壳焦炭样品在提升和冷却的过程中仍具有一定的温度,导致样品的实际气化时间比预设气化时间长,这部分误差对样品的制备存在影响,需对样品制备方法的可行性进行评估。

分别采用热重分析仪(TGA)和化学链气化实验装置(见图1)进行稻壳成型颗粒固定床热解实验,通过比较2种热解过程中稻壳成型颗粒的质量变化,分析制备稻壳焦炭样品过程中的质量误差。实验中采用的TGA系统可将反应区升温到设定温度后,再加入稻壳成型颗粒[19]。使用0.4 L/min的N2作为载气,热解温度设定为850 ℃。相同条件下,在化学链气化实验装置上进行固定床实验,重复5次。图2为热重分析仪和固定床实验中稻壳成型颗粒的剩余质量分数变化曲线。热解过程前60 s,固定床内稻壳成型颗粒的质量损失率要高于TGA系统,这是因为颗粒在固定床中实际热解反应时间比TGA中长。热解第45 s时,TGA中颗粒的剩余质量分数为42.84%,而固定床中颗粒的剩余质量分数为37.57%,对应采用2种热解方法下颗粒剩余质量分数最大差值为5.27%。热解75 s后,固定床内颗粒剩余质量分数与TGA曲线几乎一致。因此,认为实验中使用的样品制备方法适合用于进一步的研究。

图2 热重分析仪和固定床实验中稻壳成型颗粒的剩余质量分数变化曲线Fig.2 Residual mass fraction of rice husk pellets inTGA system and fixed bed experimentsReaction temperature 850 ℃;Air volume fluidizing velocity 0.4 L/min

2.2 颗粒表面结构演化分析

图3为原始稻壳成型颗粒、气化180 s后的稻壳焦炭样品以及破碎后的焦炭样品照片。从图3可以看出,原始稻壳成型颗粒表面完整且具有致密的结构,气化后的稻壳焦炭样品仍能保持较为完整的形状,但样品表面出现明显的裂缝。将样品破碎后,在颗粒内部发现褐色和白色颗粒物,且褐色颗粒物可被磁铁吸起,这对应于床层材料中的锰铁基载氧体和石英砂,这一现象表明,在成型颗粒气化过程中,床层材料通过某种方式能够渗透进颗粒内部。

图3 稻壳成型颗粒及气化180 s后焦炭样品照片Fig.3 Photos of rice husk pellets and cokes samplesafter gasification for 180 s(a) Original particles; (b) Coke after gasification;(c) Coke after crushing; (d) Partial enlargement of (c) (magnification ratio is 1∶2)

为进一步研究这一现象,选取经历不同气化时间的稻壳焦炭样品进行了SEM表征分析。图4为气化温度为800 ℃、流化风量为2.5 L/min的条件下气化15、30、60、180 s 4种焦炭样品的SEM表征照片。从图4可以看出,不同气化时间的4种焦炭样品表面结构存在明显差异。气化15 s后的焦炭样品表皮仍较为完整,脱挥发分后形成的孔结构随机分布在表面上;随后,孔结构增多并扩大到一定程度,且相互连接汇合形成了裂纹。气化60 s后焦炭样品表面裂纹的长度和宽度明显增加,且可以观察到有床料颗粒附着在裂纹的入口和更深处。气化180 s后焦炭样品,甚至可以看到孔和裂纹结构连接形成大的空腔结构,剩余的固相产物以骨架的形式连接。

图4 不同气化时间下稻壳焦炭样品的SEM照片Fig.4 SEM iamge of rice husk coke samples afterdifferent gasification timeGasification time/s: (a) 15; (b) 30; (c) 60; (d) 180

图5为气化温度为800 ℃、流化风量为2.5 L/min的条件下气化180 s后得到的稻壳焦炭样品表面裂纹入口和更深处附着颗粒的EDS分析结果。结果表明,颗粒分为2种类型,一种以Si为主要元素,一种以Mn和Fe为主要元素,这与床料中的石英砂和载氧体相对应一致。

图5 稻壳焦炭样品内部附着颗粒的SEM照片和EDS分析结果Fig.5 SEM image and EDS analysis results of particles attached inside rice husk coke sample(a) SEM image of attached particles 1; (b) EDS analysis of attached particles 1;(c) SEM image of attached particles 2; (d) EDS analysis of attached particles 2

基于上述分析,对稻壳成型颗粒的机械强度演化机理有一个基本认识。稻壳成型颗粒是将稻壳原料干燥、破碎后,经挤压成型加工成的颗粒燃料,因此其表面成分分布并不均匀,局部区域挥发分含量较高,所以在脱挥发分阶段,这些区域的挥发分逸出后,会在表面形成孔隙结构[20],因此床料中的载氧体和石英砂可以通过孔结构进入颗粒内部。进入颗粒内部的载氧体,一方面促进了热量向颗粒内部的传递,另一方面这部分载氧体与逸出的挥发分气体接触,可以促进焦油的催化裂解[21-22]。随着挥发分的快速释放,颗粒内外部间形成了巨大的温度和压力差,造成颗粒的一次破碎[13-14],且床层内广泛存在着颗粒与床料的碰撞磨损,造成颗粒的二次破碎[15],导致颗粒表面的孔结构扩张且相互连接,使得表面逐渐形成不规则的裂纹结构。这些破碎行为的发生以及颗粒内部载氧体对固定碳转化的促进作用使得流化过程中颗粒的机械强度逐渐降低。

2.3 不同运行工况对颗粒机械强度的影响

相比于粉末状燃料,化学链气化过程中成型颗粒整体结构演化是一个相对缓慢且由表面向内部循序渐进的过程。笔者对这一过程的可能影响因素,包括气化温度、流化风量及成型颗粒质量等进行了研究,考察了不同运行工况下稻壳成型颗粒的机械强度演化特性。

2.3.1 气化温度对颗粒机械强度的影响

图6为气化反应气化温度分别为750、800和850 ℃时稻壳成型颗粒质量损失率的变化。从图6可以看出,气化反应前60 s内温度变化对质量损失率变化存在明显影响,随着温度增加,质量损失率增大,而气化反应进行到60 s后,温度变化带来的影响明显减弱。产生该现象的原因可能是,反应前期温度的增加提高了挥发分脱出速率,而气化进行到60 s后,挥发分脱出过程基本结束,此时温度的增加主要增加载氧体对焦炭气化的催化活性。第180 s时,750 ℃下稻壳成型颗粒的质量损失率为74.97%,而800 ℃及850 ℃下的质量损失率分别达到77.12%和77.20%。

图6 不同气化温度条件下稻壳成型颗粒质量损失率随气化时间的变化Fig.6 Mass loss rate of rice husk pellets with gasificationtime under different gasification temperaturesAir volume fluidizing velocity 2.5 L/min; m=0.8 g

图7为气化反应温度分别为750、800和850 ℃时稻壳焦炭样品峰值压力的变化。从图7可以看出,气化温度变化对破碎稻壳焦炭样品所需的峰值压力有较大的影响。在750、800和850 ℃下气化15 s的焦炭样品破碎时所需峰值压力分别为346.62、329.83和307.70 N。750和800 ℃下气化30 s的焦炭样品破碎时所需峰值压力仍维持在300 N左右;而850 ℃下所对应的峰值压力快速降至178.30 N。气化45 s后,3种气化温度下焦炭样品破碎时所需峰值压力下降趋势明显,且温度越高对应的峰值压力越小。850 ℃下气化180 s后,焦炭样品破碎时所需的峰值压力仅为4.27 N。而750 ℃下气化60和180 s后焦炭样品破碎时所需的峰值压力分别为14.43和9.23 N。这进一步表明在较低温度下载氧体几乎不消耗固定碳。

上述结果主要归因于稻壳成型颗粒的致密颗粒密度。随着气化温度的升高,传热更加高效,使得颗粒表面的脱挥发分速率加快,从而使颗粒表面形成了疏松多孔的结构,因此床料会更快地渗透到颗粒的内部空间中。而且,颗粒内外更高的温度差使得颗粒内部挥发分脱出速率更快,颗粒内部与外部之间的压力差更大,显著地促进了颗粒表面的孔隙结构向裂纹结构扩展。

图7 不同气化温度条件下稻壳焦炭样品峰值压力随气化时间的变化Fig.7 Peak compressive force of the rice husk pellets withgasification time under different gasification temperaturesAir volume fluidizing velocity 2.5 L/min; m=0.8 g

2.3.2 流化风量对颗粒机械强度的影响

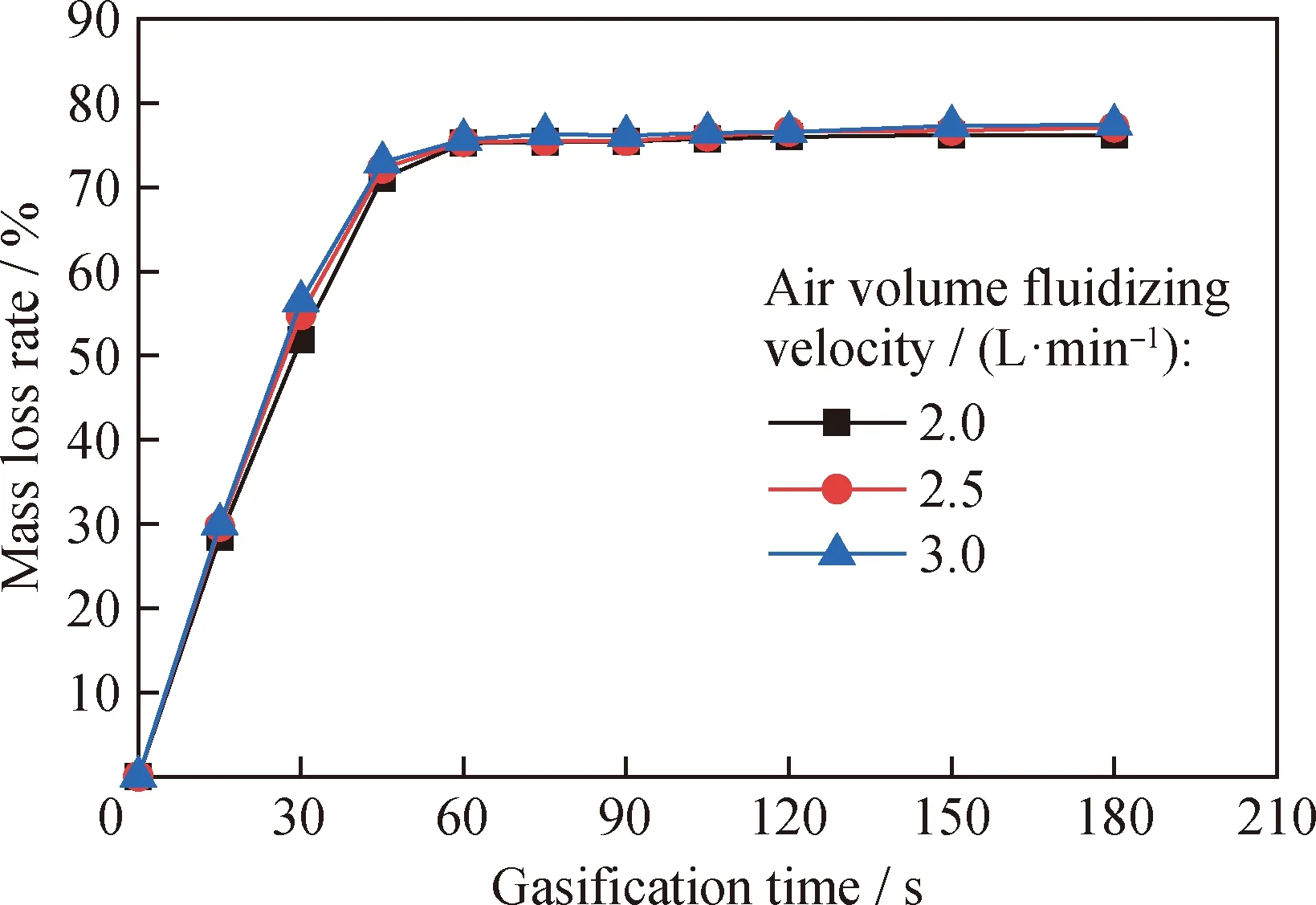

图8为气化反应流化风量分别为2.0、2.5和3.0 L/min时稻壳成型颗粒质量损失率的变化。从图8可以看出,随着流化风量的提高,稻壳成型颗粒质量损失率有一定幅度的提高。但是相对于气化温度而言,流化风量变化对稻壳成型颗粒质量损失率没有显著的影响。特别是在反应进行到60 s后,3种流化风量条件下稻壳成型颗粒质量损失率差为1百分点左右。这是因为,流化风量的提高有助于增强反应器内床料与燃料之间的混合,使得床料与颗粒之间、颗粒与颗粒之间的碰撞与磨损增多,而对焦炭气化反应作用较小。反应180 s后,在3种流化风量条件下稻壳成型颗粒的质量损失率分别为76.21%、77.12%和77.44%。

图8 不同流化风量条件下稻壳成型颗粒质量损失率随气化时间的变化Fig.8 Mass loss rate of rice husk pellets with gasificationtime under different air volume fluidizing velocitiesGasification temperature 800 ℃; m=0.8 g

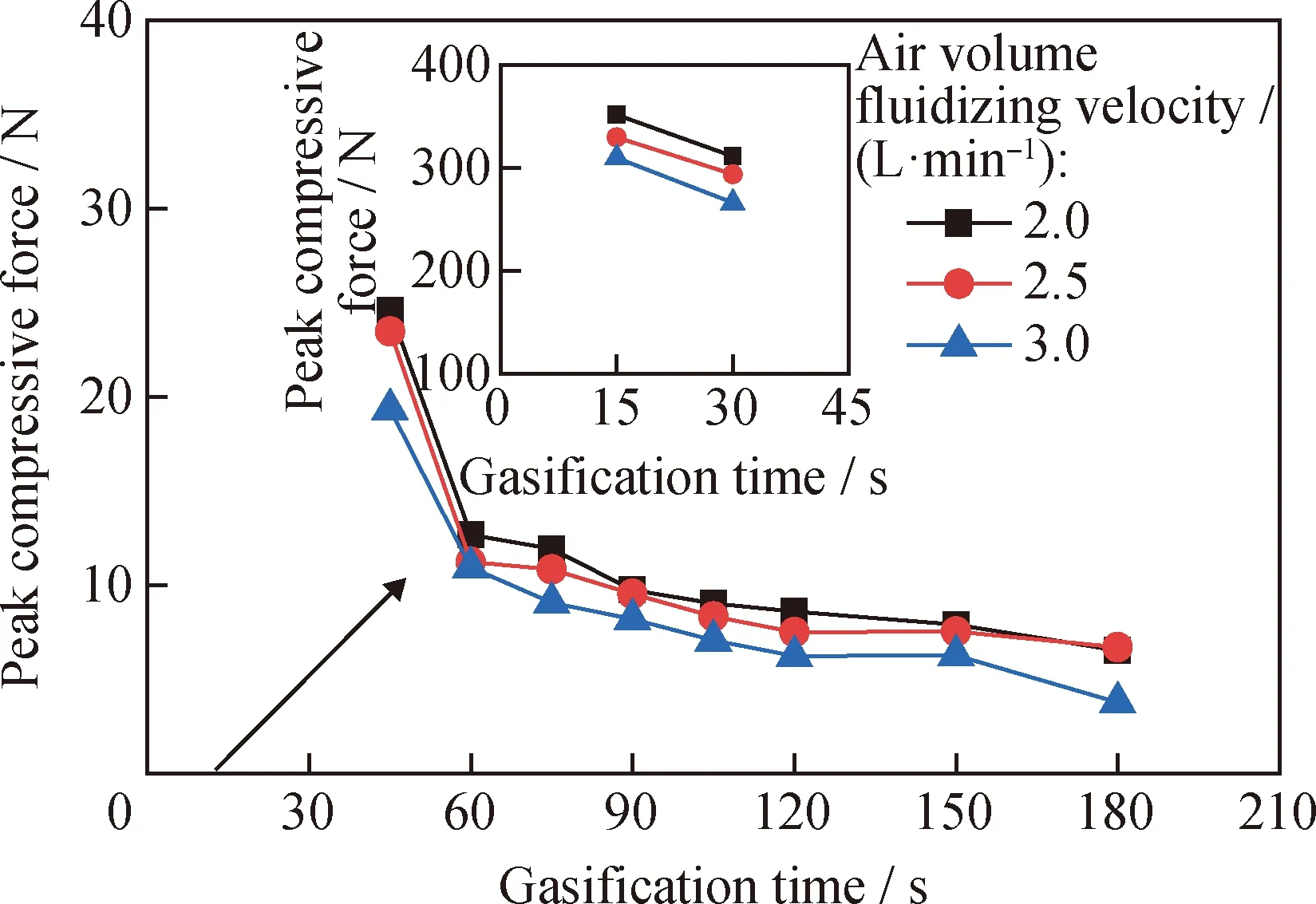

图9为气化反应流化风量分别为2.0、2.5和3.0 L/min时稻壳焦炭样品峰值压力的变化。随着流化风量的增加,破碎稻壳焦炭样品所需的峰值压力呈现下降趋势。反应前60 s内,较高的流化风量使得载氧体与燃料之间的碰撞频率增大,从而使热量的传递更高效。因此,初始气化阶段,焦炭样品峰值压力的差异是由样品剩余质量的差异引起的。气化反应第60 s时,3种流化风量条件下的峰值压力差值最小,分别为 11.23、12.67和10.93 N。反应90~180 s时,焦炭样品的峰值压力差值逐渐增大,不仅因为反应器中燃料颗粒更剧烈的磨损行为,而且由于床料更易渗透到焦炭的内部空间,导致内部碳骨架状结构的破坏。

图9 不同流化风量条件下稻壳焦炭样品峰值压力随气化时间的变化Fig.9 Peak compressive force of rice husk pellets withgasification time under different air volume fluidizing velocitiesGasification temperature 800 ℃; m=0.8 g

2.3.3 成型颗粒质量对颗粒机械强度的影响

考虑同一批次稻壳成型颗粒的形状密度相近,选取了0.6 g和0.8 g 2种不同质量的成型颗粒进行实验。图10为气化反应成型颗粒质量分别为0.6 g和0.8 g时稻壳成型颗粒质量损失率的变化。从图10可以看出:反应的前45 s内,0.6 g稻壳成型颗粒质量损失率明显高于0.8 g颗粒;而反应60 s后,0.8 g颗粒质量损失率反而要比0.6 g颗粒高。反应180 s后,0.6 g和0.8 g颗粒的质量损失率分别为74.93%和77.12%。出现这种现象的原因是,反应前期0.6 g的成型颗粒内部热量传递速率快,颗粒内部生成的挥发分气体到达颗粒表面的路径短,使生成的挥发分完全扩散的时间缩短,因此颗粒质量损失率大。而当反应60 s后,0.6 g颗粒的质量损失率达到70%以上,颗粒长时间地停留在床层表面,体表面积小,反应床内的二元混合差,限制了颗粒与床料的碰撞和磨损,因此0.6 g颗粒质量损失率要低于0.8 g颗粒。

图10 不同颗粒质量条件下稻壳成型颗粒质量损失率随气化时间的变化Fig.10 Mass loss rate of rice husk pellets with gasificationtime under different pellet massesGasification temperature 800 ℃;Air volume fluidizing velocity 2.5 L/min

图11为气化反应成型颗粒质量分别为0.6 g和0.8 g时稻壳焦炭样品峰值压力的变化。由图11可以看出:反应30 s时,0.6 g稻壳焦炭样品的峰值压力迅速下降到109.1 N,而此时0.8 g稻壳焦炭样品峰值压力仍维持在300 N左右。进一步表明,反应前期质量较小的颗粒内部传热快,挥发分脱出速率快。因此,颗粒内部孔隙结构增加,骨架结构更加松散,更容易塌陷,机械强度更低。而反应45 s后,0.6 g焦炭样品和0.8 g焦炭样品的峰值压力接近,表明两者的机械强度无显著差异。

图11 不同颗粒质量条件下稻壳焦炭样品峰值压力随气化时间的变化Fig.11 Peak compressive force of rice husk pellets withgasification time under different pellet massesGasification temperature 800 ℃;Air volume fluidizing velocity 2.5 L/min

3 结 论

本研究中设计了一种可以控制反应时间的鼓泡反应器,并以稻壳成型颗粒为燃料、天然锰铁矿为载氧体进行了化学链气化实验,研究了稻壳成型颗粒机械强度随气化时间的演化规律。得出以下结论:

(1)脱挥发分阶段,载氧体进入颗粒内部,促进热量向颗粒内部传递及焦油催化裂解。挥发分快速释放使得颗粒内外部间形成巨大温度差和压力差,且反应床内广泛存在颗粒与床料的碰撞磨损,使得表面逐渐形成不规则的裂纹结构。

(2)气化温度由750 ℃上升至850 ℃的过程中,颗粒的挥发分脱出速率加快,颗粒孔隙结构更加疏松,稻壳焦炭样品机械强度降低,破碎焦炭样品所需的峰值压力减小。

(3)流化风量从2.0 L/min上升至3.0 L/min,床料更易渗透到颗粒内部,加速稻壳焦炭样品机械强度的下降。

(4)成型颗粒质量对稻壳焦炭样品的机械强度的影响集中在化学链气化反应前期,质量较小的颗粒内部传热快,挥发分脱出快,结构松散,机械强度低。