顶驱主轴偶发性抖动分析与处理

2022-03-11孙龙林

赵 伟 孙龙林

1.中石化海洋石油工程有限公司上海钻井分公司勘探七号 上海 201208;

2.中石化海洋石油工程有限公司上海钻井分公司总师办 上海 201208

顶驱是海洋钻井动力源,一旦发生故障会导致钻井无法继续,而特殊井段长时间停转极易造成井下复杂事故,因此需及时检查、排除故障。某平台顶驱使用过程中发生了主轴偶发性抖动故障,虽然是偶发且未影响正常钻进,但可能是重大设备故障的苗头。为此,平台机械师通过细致排查,及时排除了故障点。

1 故障情况

2019 年7 月8 日,勘探七号平台在进行东海复测作业(类似划眼下钻)时,司钻在卸开顶驱点spin in 给顶驱保护接头涂油过程中,发现启动后顶驱主轴高频抖动2s左右,之后恢复正常。与老式顶驱接甩钻具的平衡液缸系统有所不同,此平台是司钻通过drillview 钻井系统发送spin in 和spin out 指令,控制平衡系统自动接甩钻具,平衡控制和操作时间均由系统自动控制,控制更精细,自动化程度更高[1]。Spin in 旋扣,即顶驱以15r/ min 速度正转,平衡液缸控制顶驱以一定速度缓慢接触钻杆,直到接扣且扭矩达到6.8kN·m 停止,用于接钻具。Spin out 则相反,顶驱以15r/ min 的速度反转,直至卸开钻具。正常情况下,这两种动作都很柔和顺畅,通过自动控制最大限度保护钻杆螺纹免受伤害。司钻发现这一反常现象后,立即通知机械师上钻台检查,且在随后再接卸顶驱时留意观察并测试,发现spin in / spin out 时主轴抖动现象均会偶尔发生,震动时主轴抖动频率很高,但无明显规律。

机械师对顶驱运转机构进行检查发现,电动机联轴节螺栓未松动,缓冲橡胶块无异常,顶驱齿轮箱油位正常,在旋转时也未发现异常声音(即便抖动时也未发现异常声响)。后续一段时间再未发现异常状况[2],遂要求司钻使用中保持密切观察,监控扭矩、润滑油温等运行参数,加强巡检频率。

2019 年7 月28 日,平台作设备联动的准备工作,在测试顶驱上、卸扣平衡油缸功能时又出现主轴抖动现象,持续时间大约1 s 左右。然后测试spin in 功能,发现抖动比之前频繁,无论是上、卸钻具还是空转测试都出现抖动。连续几天反复测试检查发现,抖动现象时有时无,始终未能确定抖动原因。后来机械师乘坐扶管台,让司钻旋转顶驱,用轴承听诊器仔细倾听顶驱每道轴承、齿轮箱位置,均未听到异常响声[3];用测温枪检查轴承、齿轮箱温度,也未见明显异常温升[4-5]。因作业期间,无法全面排查,只能待井间再行检查。

2 处理方法

作业结束后,机械师进行了全面排查。

(1)更换润滑油滤器,将换下的过滤器破开滤网,观察滤网是否有金属粉末,未发现任何异常,说明运转系统无异常磨损[6]。

(2)将百分表吸附于背钳支架上,慢速转动顶驱,顶驱主轴摆动最大0.1 mm,考虑到测量位置离轴承位置1.5 m,实际轴承摆动量更小。拆除冲管,检查主轴与鹅颈弯平行度和轴线度,发现均在正常范围,结合过滤器的检查情况,初步判断轴承圆周方向无异常[7]。

(3)用千斤顶上顶主轴,测量轴向串动,先在主轴向上施加力50 kN,串动量0.25 mm;再增加至70 kN,串动量0.27 mm,发现串动量正常,轴承轴向正常[8-9]。

(4)将齿轮箱(上下轴承由齿轮箱68# 润滑油强制润滑)和Swivel(主推力轴承220# 飞溅润滑)内滑油排净,观察油样,油质正常未发现金属粉末;拆除齿轮箱的3 个磁棒,未发现金属粉末;打开齿轮箱观察孔,仔细检查大小传动齿轮,也未发现异常。

(5)综合顶驱各项检查指标,初步判断顶驱各运转部件正常,可以排除顶驱自身运转部件异常引起的抖动。

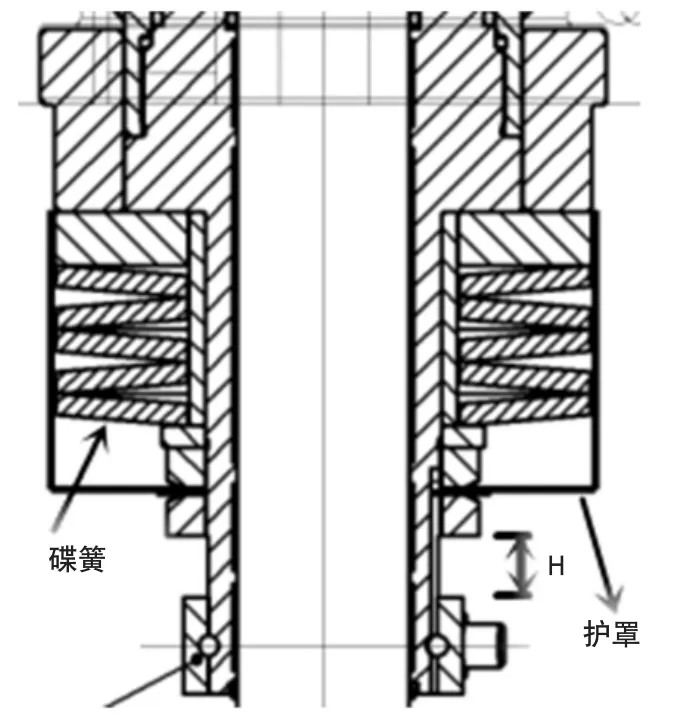

(6)通过研究资料及现场检查各运转件可能的擦碰点,发现承载盘和管子处理器是最可能发生故障的点。正常情况下,如果管子处理器未承受任何重量,管子处理器通过碟簧支撑,与承重环之间有7~10mm 的间隙,如图1所示。只有管子处理器承受的重量超过10t,将碟簧完全压缩,管子处理器才会与承载盘接触,将重量传递给承载盘,再通过主轴将负载传递给顶驱主推力轴承,此时顶驱主轴严禁旋转。

图1 承载盘间隙

(7) 管子处理器空载时,测量承重环与管子处理器间的间隙,发现最小处为0.2 mm、最大处0.3mm,说明承载碟簧已失去效用,无法支撑管子处理器重量。

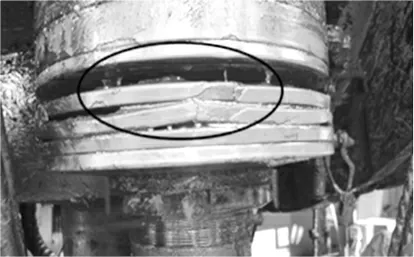

(8) 拆检碟簧,发现10 片碟簧损坏了7 片(图2),仅3 片尚未损坏,致使管子处理器与承重环非常贴近但还存在一定间隙,正常情况不会干涉主轴运转。但因间隙太小,在受震动影响时,管子处理器与承载盘会擦碰一起,引起主轴抖动。如继续使用,剩余的3 片碟簧将会陆续失效,此时管子处理器在自重作用下与承载盘完全接触,当顶驱主轴旋转时,管子处理器会跟随主轴旋转,对钻台面人员、设备造成重大伤害。国外同类型设备发生过管子处理器随主轴旋转造成重大人员设备伤害的事故。

图2 碟簧损坏示意

(9) 更换碟簧,将承重环与管子处理器间间隙调整至8 mm。后经多次spin in 和spin out 测试,再未出现主轴抖动现象。

3 总结

此次碟簧断裂引起的抖动有一定的巧合,因尚有碟簧发挥作用,管子处理器未完全压在承载环上,但间隙非常小,偶尔又会发生触碰,所以会引起主轴偶发性抖动。如不及时处理,剩余完好的碟簧将很快断裂,届时管子处理器完全压在承载盘上,一旦主轴旋转管子处理器跟随旋转,可能会造成井口设备和工作人员重大伤害。为此,做以下几点总结供参考:

3.1 管子处理器与碟簧间间隙检查

厂家要求管子处理器与碟簧间间隙每半年检查一次。故障排除后检查顶驱保养记录发现,前4 年检查记录均为8mm(资料要求7~10mm),一年前和半年前的数据分别为7.8mm 和7.5mm,当时以为是碟簧老化引起,且数据超过7mm 未予重视。现在看来,应该当时碟簧已开始损坏,且碟簧的损坏是加速度发展,失效碟簧越多,剩余碟簧失效越快。

3.2 碟簧更换过程需注意事项

(1)碟簧压缩量与其承载力对应关系由厂家测算试验获得,但不会提供给客户,特别是进口设备更不会提供,所以拆解之前需测量原始数据(图3 中的H)。回装后,此数据准确则能确保碟簧压缩量与原始数据相符,若压缩量不到位会导致下方卡箍无法安装。

图3 碟簧压缩量测量示意图

(2)碟簧必须全部更换。残余碟簧虽未损坏,但已接近使用寿命,且承载力与新件有差距,不得混用。

(3)安装时表面需涂抹一层薄薄的黄油,既可起到防腐作用,又能在压缩过程中使碟簧间有相对位移,避免扭曲。

(4)碟簧包裹在护罩之内,拆解时发现其内部存满积水,这加快了碟簧腐蚀。为防止积水,后续加工了几个泄水孔。

(5)正常情况下,无法检查碟簧状况,只能根据管子处理器与承载盘的间隙判断。一旦此数据发生变化,需加强检查频率,不能局限于厂家要求的半年一检。

3.3 拓宽故障检查思路

顶驱主轴抖动一般是由于自身传动系统某部件故障引起,因此首先围绕顶驱各部件排查。但本次故障最终确认是由于外界干扰引起,这提醒我们需拓宽故障检查思路,及时排查故障隐患点,避免造成重大设备、人身伤害事故。

3.4 加强精细化管理

随着勘探技术的发展,大位移、大角度斜井作业量逐渐增加,高温高压井作业也成为常态,设备的停转极易造成井下复杂情况,对设备的管理提出了更高要求。因此,今后需对顶驱等主要钻井设备进一步精细化管理,学习先进的设备管理体系和管理方法,在厂家资料维保要求的基础上,根据实际使用状况提高检查频率和质量,为安全高效的井下作业提供设备保障。