高效银电解设备在铅阳极泥回收银中的应用

2022-03-11解维平代昕璐

解维平 代昕璐

(山东恒邦冶炼股份有限公司, 山东 烟台 264109)

0 前言

山东某冶炼厂年产铅阳极泥约8 000 t,通过贵铅炉还原熔炼、分银炉氧化吹炼后,使用平模人工方式将银浇铸成35 kg银阳极板;银阳极板利用传统船型电解槽电解生产银粉,银粉洗涤烘干后熔化铸锭,阳极泥进一步处理提取其中的金、铂、钯等贵金属元素。平模人工浇铸银阳极板存在板厚度不均匀、飞边毛刺多、不规则、易短路、残极率高等问题;传统船型电解槽存在电流效率低、人工刮板劳动强度大、银粉含金品位高、操作环境差、占地面积大、电解液占用多等问题[1-3]。针对以上问题,山东某冶炼厂采用自动水平连铸小板、立式高效银电解槽电解,提高电流效率、降低劳动强度和银粉含金品位,取得了良好的经济效益和环境效益。

1 传统银电解设备

1.1 人工浇铸银阳极板

铅阳极泥经贵铅炉还原熔炼、分银炉氧化吹炼后得到银合金,使用平模人工方式浇铸成尺寸为500 mm×372 mm的银阳极板,每块银阳极板重约35 kg。由于平模人工浇铸无法做到定量控制,银阳极板厚度不均匀,投入银电解槽后,造成极间距不固定;且由于阳极板厚度不均匀,电解周期受最薄的极板制约,残极率高。平模浇铸的银阳极板为大耳阳极,电解过程中残极率达20%~25%,残极需返回分银炉重新铸板,直收率低,生产成本高。此外,平模浇铸的银阳极板飞边毛刺多,倒模时不易脱模,需人工使用撬棍辅助脱模,银阳极板易变形,导致电解时银阳极板与导电铜排间接触面积小,易出现短路烧板现象。同时由于银阳极板表面毛刺、颗粒较多,电解过程中易引起局部放电,造成阳极袋被击穿,黑金粉混入银粉中,造成银粉中金品位升高,金损失量大,回收率低。

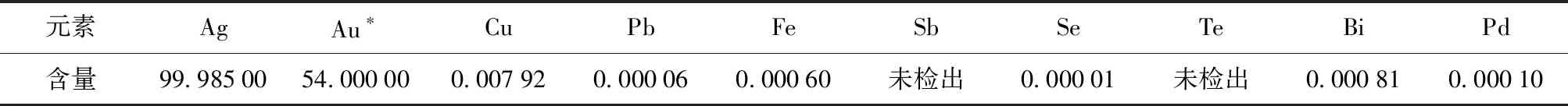

人工浇铸的银阳极板品质见表1。

表1 人工平模浇铸银阳极板品质 %

1.2 传统船型银电解槽

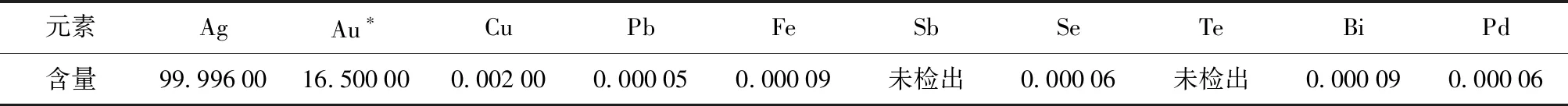

人工浇铸好的银阳极板在传统船型银电解槽中电解,传统船型银电解槽外形尺寸为6 110 mm×1 000 mm×750 mm,占地面积较大。每个大槽包含7个小槽,每个小槽内放置6块阴极板和5块阳极板。电流密度一般为600 A/m2,电流效率约为55%,每个大槽每天可产银粉约300 kg。由于电解槽较大,所需电解液较多,每槽电解液约4 m3,贵金属在制品增多,资金占用较多。传统船型银电解槽采用人工方式刮银粉,劳动强度大[4],且易造成短路现象。电解产生的酸性烟气利用电解槽上部敞口的伞形烟罩收集,需经过操作空间,导致操作环境恶劣,对周围设备腐蚀严重。产出的银粉通过电解槽底部的传送带传输至电解槽外收集,再进行洗涤烘干、铸锭。银粉中的金品位较高,铸成银锭后外售,金不计价,造成贵金属损失。传统船型银电解槽产出的银粉品质见表2。

表2 传统船型银电解槽产出银粉品质 %

因此,急需引进新型银电解设备,提高金回收率、降低劳动强度和生产成本、改善工作环境。

2 新型银电解设备的应用

2.1 立模人工浇铸银阳极板

为解决人工平模浇铸银阳极板存在的问题,选用立模人工方式浇铸银阳极板,阳极板尺寸为220 mm×375 mm,厚度约16 mm,重量约14 kg/块,冷却凝固后拆开模具进行脱模,铸成的阳极板利用冲孔机打孔。

立模人工浇铸的银阳极板,易于脱模,几乎无飞边、毛刺,形状规则,表面光滑平整。浇铸成型的银阳极板利用银质挂钩悬挂于银导电棒上,放置于立式高效银电解槽中。采用银导电棒,导电效果好,导电棒与铜排间接触面积大,电解过程中不易短路。

采用小阳极板加挂钩的形式电解,极板几乎全部浸没于电解液中,同时由于阳极板厚度均匀,各阳极板之间电解周期可保持同步,残极率低,基本在5%~10%,提高了银的直收率。

2.2 自动水平连铸银阳极板

立模人工浇铸阳极板,虽然解决了脱模困难、飞边毛刺多等问题,但人工劳动强度大,且存在操作安全风险,因此选择自动水平连铸方式。

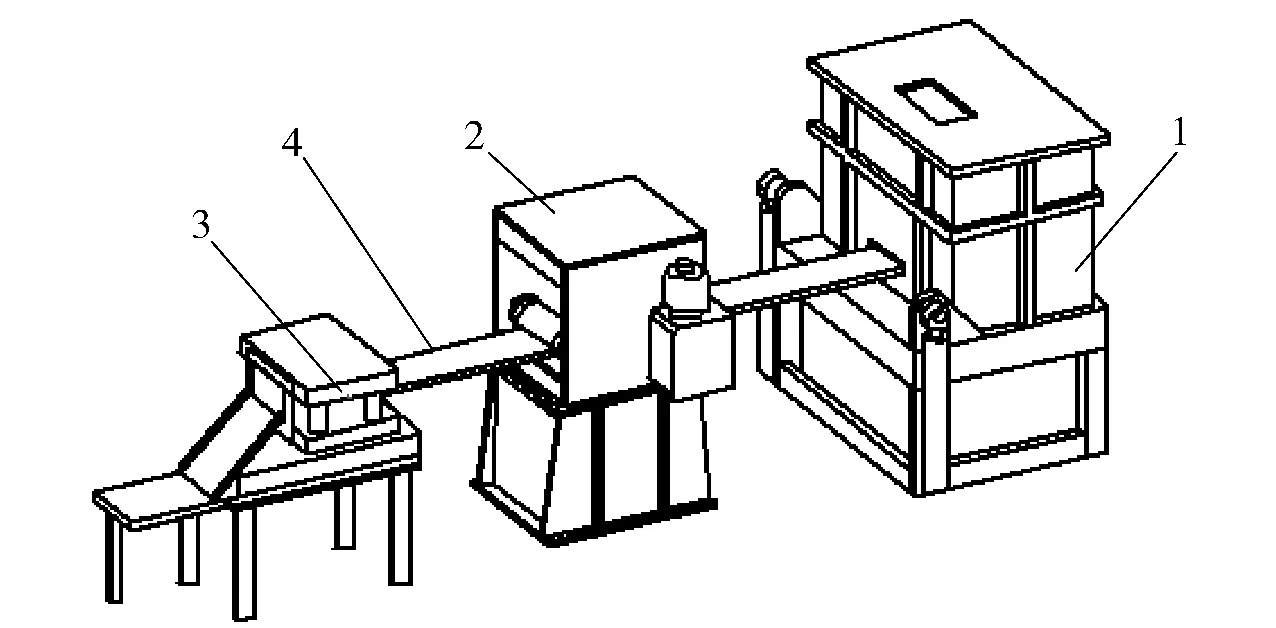

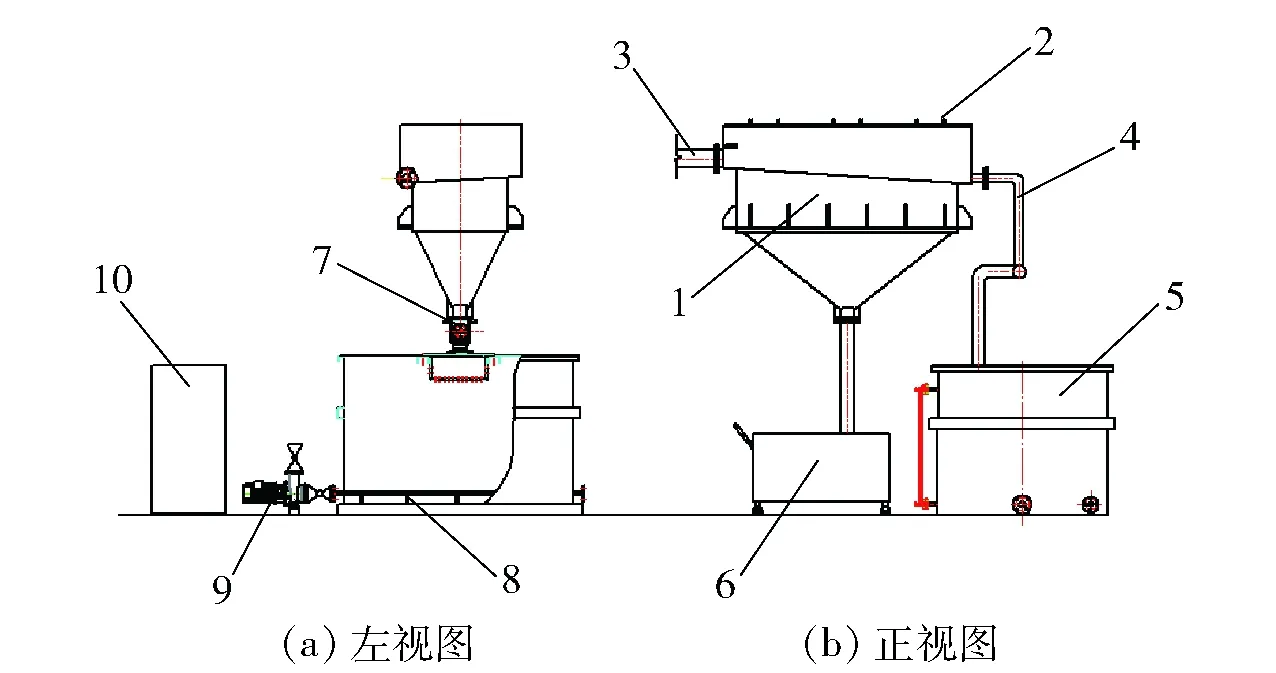

选用自动水平方式连铸银阳极板,分银炉产出的银合金倒入工频保温炉,通过工频保温炉出料口的水冷模具,利用牵引机将合金连续拉成375 mm宽的银板,再利用液压切断机将银板切成375 mm×500 mm、重量约35 kg/块的无耳阳极板,最后阳极板利用冲孔机打孔(图1)。

采用水平连铸银阳极板,可实现自动浇铸,劳动强度低,且液压切断机采用在线跟踪切断的设计,可由程序控制,根据需求直接在触摸屏内设置阳极板的长度;如需调整阳极板宽度,仅需更换工频炉出料口的水冷模具。此外,自动水平连铸工频保温炉内熔体液面可覆盖石墨颗粒,避免熔体被氧化,使产出的银阳极板表面光滑,截面无气孔,更有利于电解。与人工浇铸的银阳极板相比,自动水平连铸的银阳极板残极率相同,但板幅较宽,可提高电解工序生产效率,从而提高产能。

1-工频炉; 2-牵引机; 3-液压切断机; 4-银阳极板图1 自动水平连铸机

2.3 立式高效银电解槽

立式高效银电解槽外形尺寸为2 290 mm×1 080 mm×960 mm,占地面积小,每槽需电解液约1.5 m3,贵金属在制品较少,资金占用少。每个大槽包含3个小槽,每个小槽装入7块阳极和6块阴极。电流强度控制在1 600 A左右,电流密度为730 A/m2,电流效率可达到90%,每个高效银电解槽每天可产银粉300~350 kg。

电解过程中,电解液通过槽底阀门放入电解液循环槽,阀门前段设有滤网,可防止银粉流入循环槽中。循环槽中的电解液通过电解液循环泵打入电解槽中,通过电解液分布器均匀分布在各个极板之间,然后通过回流管自流入电解液循环槽(图2)。电解周期为24 h,电解完成后,通过电解槽底部放料阀将槽内银粉及电解液放入接料小车;接料小车设有带孔隔板,隔板上铺有滤布,银粉经滤布过滤,滤液通过小车底部放液口通过隔膜泵打至电解液循环槽。银粉全部过滤完成后,将接料小车推出,取出滤布内银粉洗涤烘干,熔融铸锭。电解液循环槽内设置水冷盘管,循环水利用冷水机组冷却,通入水冷盘管后给电解液降温,控制电解槽内电解液温度为40~45 ℃。

电解槽内部设有烟气管路,上部设有透明的塑料材质顶盖,通过尾气风机抽力使电解槽内保持负压状态。电解过程产生的烟气经烟气管道排入尾气吸收系统,使整个电解过程处于密闭环境中,烟气不经过操作区域,大大改善了操作环境。

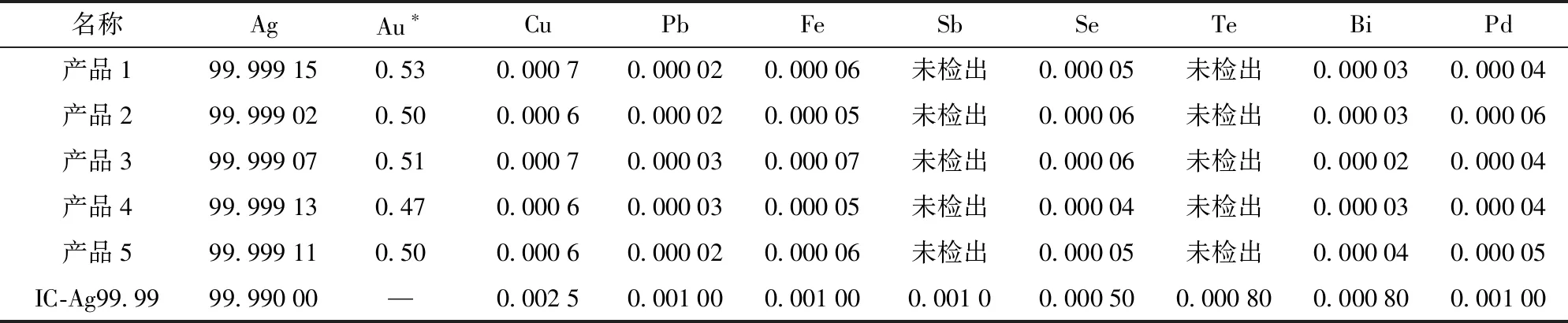

电解过程中,利用电机及导向轴带动PP板制作的刮板,实现阴极板自动刮板,降低了工人的劳动强度。阴极析出的银粉及时被刮入阳极袋中,有利于电解的进行,且可有效防止短路及阳极袋击穿的发生。高效银电解槽产出的银粉品质见表3。银粉铸锭品质均符合国标《银锭》(GB/T 4135—2016)中IC-Ag 99.99的要求。

表3 高效银电解槽产出的银粉品质 %

1-高效银电解槽; 2-顶盖; 3-烟气管路; 4-回流管; 5-电解液循环槽; 6-接料小车; 7-槽底阀门; 8-水冷盘管; 9-电解液循环泵; 10-水冷机组图2 高效银电解槽

2.4 无残极电解槽

在立式高效银电解槽的基础上,增加无残极电解槽。立式高效银电解槽产生的残极以及传统船型银电解槽产生的残极,装入钛篮中,挂入电解槽内作为阳极,以不锈钢板作为阴极。无残极电解槽与立式高效银电解槽形式相同,每个大槽包含3个小槽,每个小槽装入7块阳极和6块阴极,在电流密度1 600 A/m2下电解,产出银粉。采用无残极电解槽处理残极,残极可直接电解转化为银粉,无需再返回分银炉内进行熔融铸锭,简化了工艺流程,减少资金占用[5],提高残极中银的直收率,降低生产成本。

3 技术经济分析

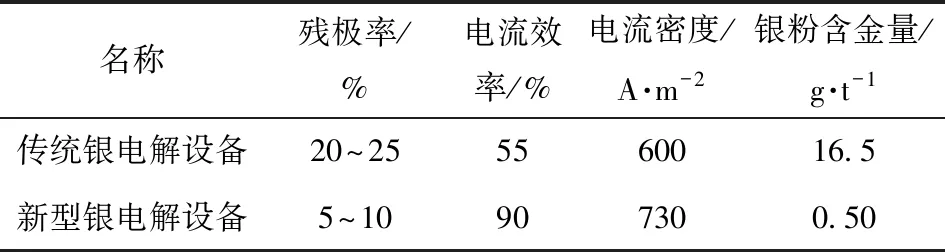

传统银电解设备与新型银电解设备经济效益比对见表4。从表4可以看出,传统银电解设备残极率为20%~25%,残极需返回分银炉重新铸板,直收率低,生产成本高;而新型银电解设备残极率为5%~10%,比传统银电解设备残极率降低约15%,生产成本降低。利用自动水平连铸银阳极板+高效银电解槽+无残极电解槽,电流密度提高约70 A/m2,电流效率提高了约35%,节约了生产成本。银粉品质可达到99.999%以上,银粉中含金量由16.5 g/t降低至0.5 g/t,按照年产800 t银锭计,每年可减少金损失量约12.8 kg,具有显著的经济效益。

表4 传统银电解设备与新型银电解设备经济效益分析

4 结论

1)人工平模方式浇铸阳极板存在板厚度不均匀、飞边毛刺多、易短路等问题;采用自动水平连铸阳极板实现自动浇铸,劳动强度低,产能提高。传统船型银电解槽电流效率低,劳动强度大;采用立式高效银电解槽,不仅电流效率提高约35%,还可以提高银粉品质,大幅降低生产成本。

2)采用自动水平连铸银阳极板+立式高效银电解槽+无残极电解槽,残极率降低约15%,产出的银粉铸锭均符合国标GB/T 4135—2016中IC-Ag 99.99的要求,银粉品质上升,金损失量减少。

综上,采用高效银电解设备从铅阳极泥中回收银,方法简单易行,具有显著的经济效益和社会效益。